第十章沸腾炉工艺计算.docx

《第十章沸腾炉工艺计算.docx》由会员分享,可在线阅读,更多相关《第十章沸腾炉工艺计算.docx(15页珍藏版)》请在冰豆网上搜索。

第十章沸腾炉工艺计算

第十章沸腾炉工艺计算

第一节计算依据

1、常用术语:

烧出率——矿石在焙烧过程中硫被烧出的百分率。

净化收率——进转化硫量对炉气硫量的百分率。

转化率——出转化SO3对进转化SO2的摩尔百分率。

吸收率——二吸出口SO3对一吸进口SO3的摩尔百分数。

其它损失——指除了焙烧、净化、转化、吸收过程中可以查明的损失百分率。

包括质量损失,成品酸中溶解的二氧化硫损失,设备开停车或泄漏等所有跑、冒、滴、漏的损失,是一个由多方面因素造成的综合性项目,不能由几个测定数据和公式来计算,一定要通过全面的系统测定来查明,而查定过程又存在误差,因此各生产单位之间的其它损失率因管理水平之差则有很大差别,一般在0.3~1%左右。

计算取1%。

硫的利用率——含硫原料中,硫被利用的程度。

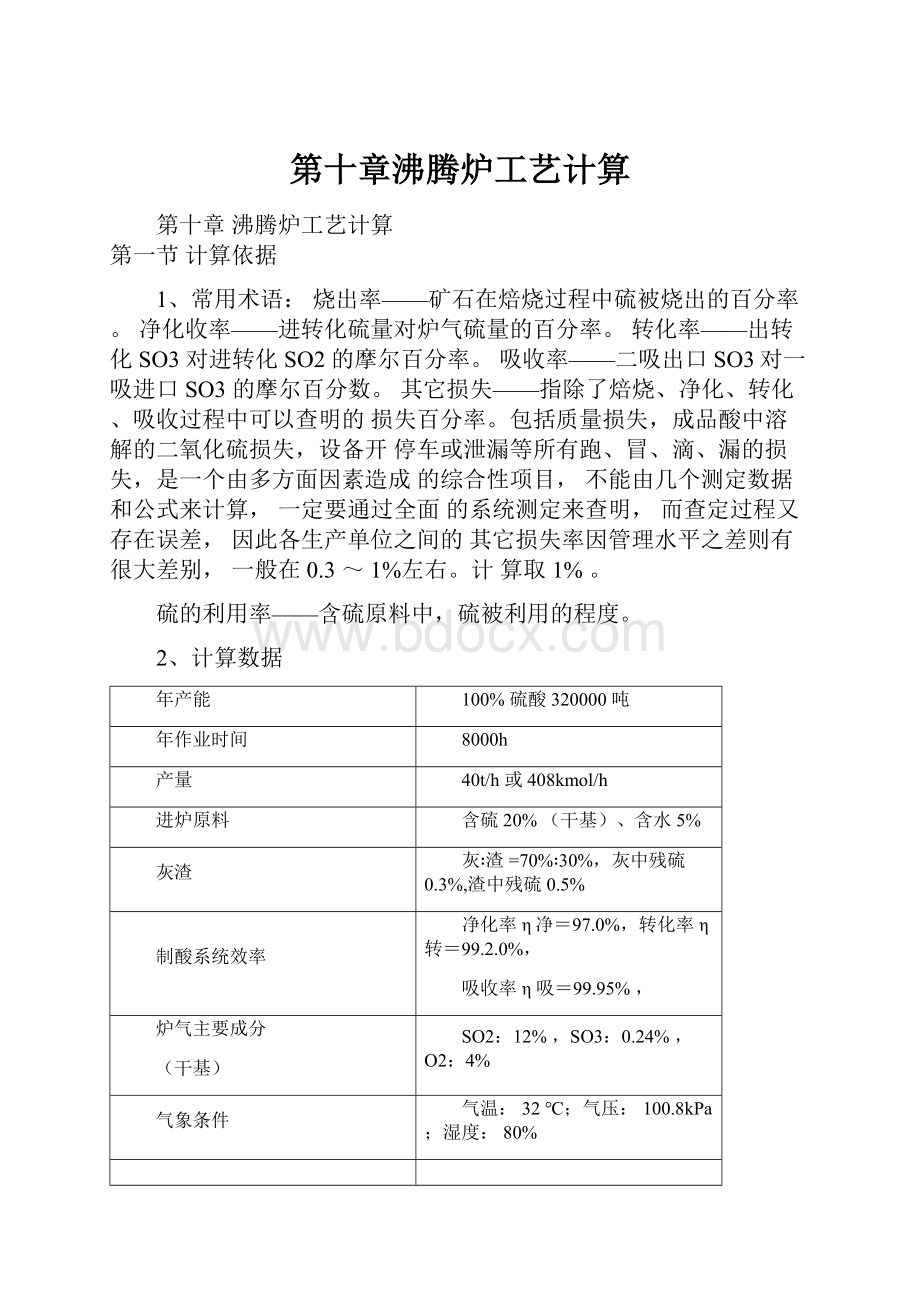

2、计算数据

年产能

100%硫酸320000吨

年作业时间

8000h

产量

40t/h或408kmol/h

进炉原料

含硫20%(干基)、含水5%

灰渣

灰∶渣=70%∶30%,灰中残硫0.3%,渣中残硫0.5%

制酸系统效率

净化率η净=97.0%,转化率η转=99.2.0%,

吸收率η吸=99.95%,

炉气主要成分

(干基)

SO2:

12%,SO3:

0.24%,O2:

4%

气象条件

气温:

32℃;气压:

100.8kPa;湿度:

80%

第二节物料衡算

根据质量守恒定律,以生产过程或生产单元设备为研究对象,对其进出口处进行定量计算,称为物料衡算。

通过物料衡算可以计算原料与产品间的定量转变关系,以及计算各种原料的消耗量,各种中间产品、副产品的产量、损耗量及组成。

物料衡算的基础:

物料衡算的基础是物质的质量守恒定律,即进入一个系统的全部物料量必等于离开系统的全部物料量,再加上过程中的损失量和在系统中的积累量。

物料衡算是所有工艺计算的基础,通过物料衡算可确定设备容积、台数、主要尺寸,同时可进行热量衡算、管路尺寸计算等。

1、硫的烧出率

1.1灰渣平均残留率

式中,CS(残)—灰渣平均残硫率,%CS(灰)—灰中残硫量,%CS(渣)—渣中残硫量,%

1.2灰渣产率:

160CS(实)

x

160CS(残)

式中,CS(实)—矿石中硫的实际含量%

CS(残)—矿渣中的残硫量%

则灰渣产率为:

1600.36

x16020=0.877kg灰渣/kg矿

1.3硫的烧出率

式中,ηs—硫的烧出率,%

则硫的烧出率为:

20-0.8770.36×100%=98.42%

20

2、投矿量

总硫利用率:

式中,—总硫利用率,%;

—净化率,%;

—转化率,%;

—吸收率,%。

=98.42%×97%×99.2%×99.95%=94.65%则,耗矿定额(干矿):

式中,

式中,—耗矿定额,吨矿/吨酸;

—硫的摩尔质量,kg/mol;

—硫酸的摩尔质量,kg/mol

则,G耗

980.200.9465

=1.725干矿/t酸

小时投干矿量=1.725×40=69t/h

小时投矿实物量=69÷(1-0.05)

=72.63t/h。

3、灰、渣产量:

焙烧反应是较复杂的,为计算方便及实用,本计算只依据下列反应式来进行。

4FeS2+11O2=2Fe2O3+8SO2+3413KJ实际上反应后生成的Fe2O3一般约占75%,生成的Fe3O4占25%左右。

式中,—灰渣生成量,t/h

则,G灰渣=0.877×69=60.51t/h其中:

随炉气带走灰量:

60.51×70%=42.36t/h

出渣口排放渣量:

60.51×30%=18.15t/h

4、干炉气量

SO2+SO3量

=408/η净×η转×η吸=408/0.9618=424.2kmol/h出炉干炉气量

=424.2÷(0.12+0.0024)=3465.69kmol/h

或77631.46m3/h其中:

SO2:

3465.69×12%=415.88kmol/h

SO3:

3465.69×0.24%=8.32kmol/h

O2:

3465.69×4%=138.63kmol/h

N2:

3465.69―415.88―8.32―138.63=2902.86kmol/h

5、空气量

N2=2902.86kmol/h

O2=2902.86×21=771.65kmol/h

279

干空气量=

或3674.51

空气含水=

2902.86+771.65=3674.51kmol/h×29kg/kmol=106560.79kg/h3674.51×3.79=143.56kmol/h

100.8-3.79

式中:

3.79为32℃相对湿度为80%时,空气中的蒸汽分压(kPa)

湿空气量=(3674.51+143.56)×22.4

=85524.77m3标/h或3818.07kmol/h

32℃、常压下湿空气量=85524.77×(273+32)/273=95549.65m3/h。

(或1592.49m3/min)

6、炉气中水量

原料带入水=69×1000×5/(100-5)=3631.58kg/h或201.75kmol/h

空气带入水143.56kmol/h

炉气中水量=143.56+201.75=345.31kmol/h

7、炉气总量(即湿炉气量)

3465.69+345.31=3811kmol/h或85366.4m3标/h

附:

按计算公式来计算:

1、炉气生成量

式中,—炉气生成量,m

—炉气中

3/h

SO2、SO3的含量,%

G投—投矿量,kg/h

则,V气.矿=685×0.98420.269=76010.15m3/h

0.120.0024

2、炉气组分计算

2.1炉气中氧含量CO2(%体积)

按反应式4FeS211O22F2eO38SO2来进行计算,其炉气中

SO2、SO3、O2

的含量关系如下:

CSO2CSO31.375(CSO2

100

CSO3)729112CSO37291CO27291CO2

SO3212SO321O221O2

6.17CSO28.05CSO34.76CO2100

6.17128.050.244.76CO2100所以CO25.05

即CO25.05%

又CSO2CSO3CO2CN2100%

得CN2100120.245.05

CN282.71%

表3-1炉气中各气体含量表:

组分

含量%

SO2

12

SO3

0.24

O2

5.05

N2

82.71

3、空气需用量

按反应式4FeS211O22F2eO38SO2来进行计算。

生成SO2需氧量V1:

=11/8×0.12×76010.15=12541.67m3/h

生成SO3需氧量V2:

=11/8×0.0024×76010.15=250.83m3/h炉中过剩氧量V3:

=0.0505×76010.15=3838.51m3/h进炉总氧量

=12541.67+250.83+3838.51=16631.01m3/h

需要空气量V空:

V空=VO2/21%=16631.01÷21%=79195.3m3/h

=79195.3029=102529.63kg/h

22.4

随空气带入炉内水份量:

=0.01×79195.3=791.953kg/h

或=791.953÷18×22.4=985.54m3/h

式中0.01是32℃空气中含水量10g/m3

所以炉内湿空气总量:

V空=79195.3+985.54=80180.84m3/h

4、物料进出情况

沸腾焙烧反应:

4FeS211O2Fe2O38SO2(少量SO3),水、氮气未参加反应。

G水=5%G投+G气·水

=0.05×69000÷0.95+791.953

=4423.53kg/h

GN2=V空×0.79÷22.4×MN2

=79195.3×0.79÷22.4×28=78205.36kg/h

GO2=3838.51÷22.4×32

=5483.59kg/h

=76010.15×0.12÷22.4×64=26060.62kg/h

GSO3=76010.15×0.0024÷22.4×80

=651.52kg/h

于是,

∑进=G矿+GN2+GO2+G水

=69000+78205.36+23758.59+4423.53=175387.48

=4423.53+78205.36+5483.59+26060.62+651.52+60510

175334.62kg/h

∑进-∑出=175387.48-175334.62=52.86kg/h

物料平衡表

物料名称

输入kg/h

输出kg/h

投矿量(干矿)

69000

—

N2

78205.36

78205.36

O2

23758.59

5483.59

H20

4423.53

4423.53

SO2

—

26060.62

SO3

—

651.52

矿渣

—

60510

合计

175387.48

175334.62

第二节热量衡算

热量衡算的基础是能量守恒定律,在无轴功的条件下,进入系统的热量与离开热量相互平衡。

实际生产中传热设备的热量衡算可由下式表示。

Q1+Q2+Q3=Q4+Q5+Q6

式中,Q1—物料进入设备带入热量,kJ;

Q2—由加热剂或冷却剂传给设备和物料的热量,kJ;

Q3—过程热效应,kJ;

Q4—物料离开设备带出的热量,kJ;

Q5—消耗在加热设备各个部件上的热量,kJ;Q6—设备向四周散失的热量,kJ。

热量衡算的方法

热量衡算时一般建议以273K为基准温度,以液态为基准物态。

(1)物料进入设备带人热量Q1(或物料由设备带出的热量Q4)的计算

—物料质量,kg;

—物料平均等压比热容,kJ(kg?

℃)-1;

T—物料温度,℃;

T0—计算基准温度,℃。

生产过程中有相变化时还要加上相变热。

(2)过程热效应(Q3)

过程热效应包括化学过程热效应(Qr)和物理过程热效应(Qp)。

即:

式中,GA—参与反应的A物质量,kg;

—标准化学反应热,kJ·mol-1;

MA—A物质的分子量。

Qp可通过盖斯定律来计算。

消耗在加热设备各个部件上的热量(Q5)的计算:

式中,Mi—设备上i部件质量,kg;

—设备上i部件比热容,kJ·(k℃g?

)-1

T1—设备各部件初温,℃;

T2—设备各部件终温,℃。

设备向四周散失的热量(Q6)的计算

式中,A—设备散热表面积,m2;

—散热表面向四周介质的联合给热系数,

W·(m2?

℃)-1;

—四壁向四周散热时的表面温度,℃;

—周围介质温度,℃;

t—过程持续时间,s。

由加热剂或冷却剂传给设备和物料的热量的计算:

选定加热剂(或冷却剂),即可从有关手册查出该物质cp,再确定其进出口温差ΔT,则加热剂(或冷却剂)的用量为:

式中,κ—传热系数,kJ·(m2?

h·℃)-1;

A—传热面积,m2;

ΔTm—对数平均温差,℃

从上式即可计算所需的传热面积。

对不需加热或冷却的设备可不必进行热量计算,此时水、汽等消耗量的确定可从同类型的生产车间取得。

1、原始数据

炉温:

沸腾层800℃,炉气出口850℃尘、渣平均热容:

0.96kj/(kg.K)单位换算:

1cal=4.1868J

以1h为计算基准

2、带入热

2.1矿石带入热

室温32℃CP=0.45kj/(kg.K)

Q1=69000×0.45×32=993600kj/h

2.2空气带入热空气温度32℃,CP=1kj/(kg.K)

Q2=106560.79×1.014×32=3457684.51kj/h

2.3反应热Q3

4FeS2+11O2=2Fe2O3+8SO2+3413KJ

SO2+O2=SO3+99KJ

SO2:

415.88kmol/h;SO3:

8.32kmol/h

Q3=415.88×1000×3413÷8+8.32×1000×99

=178248485KJ/h

带入热总计:

182699769.5kj/h

3、带出热

3.1矿渣带出热Q4

Q4=18.15×1000×0.96×800=13939200kj/h

3.2矿灰带出热Q5

Q5=42.36×1000×0.96×850=34565760kj/h

3.3干炉气带出热Q6(硫酸工业手册314页)

SO2:

415.88kmol/hCPSO2=49.4j/(mol.K)

SO3:

8.32kmol/hCPSO3=71.97j/(mol.K)

O2:

138.63kmol/hCPO2=32.4j/(mol.K)

N2:

2902.86kmol/hCPN2=31.0j/(mol.K)

水:

345.31

kmol/hCPH2O=37.7j/(mol.K)

带出热:

SO2:

415.88×49.4×850=17462801.2kj/h

SO3:

8.32×71.97×850=508971.84kj/h

O2:

138.63×32.40×850=3817870.2kj/h

N2:

2902.86×31.00×850=95358951kj/h

H2O:

345.31×37.7×850=11065458.95kj/h

Q6=17462801.2+508971.84+3817870.2+76490361

+11065458.95

=109345463.2kj/h

3.4矿石带入水分吸收热

矿石水:

3631.57kg/h水比热:

4.178kj/(kg.K);水蒸气汽化热:

539kcal/kg;过热水蒸汽平均比热:

0.5kcal/(kg.K)Q7=3631.57×4.178×(100-32)+539×4.19×3631.57

+0.5×4.19×3631.57×(850-100)

=14939421.93kj/h

3.5空气带入水分吸收热

水:

143.56kmol/hCPH2O=37.7j/(mol.K)

Q8=143.56×37.7×(850-32)=4427189.42kj/h

3.6炉壁损失热

Q9=182699769.5×3%=5480993.085kj/h

3.7沸腾层炉气汽化冷却转移走的热量

=993600+3457684.51+178248485-13939200-34565760

-109345463.2-14939421.93-4427189.42-5480993.08

=1741.9kj/h

输入(kj)

输出(kj)

矿石带入热

993600.00

矿渣带出热

13939200.00

空气带入热

3457684.51

矿灰带出热

34565760.00

反应热

178248485.00

干炉气带出热

109345463.20

—

—

矿石带入水分吸收热

14939421.93

—

—

空气带入水分吸收热

4427189.42

—

—

炉壁损失热

5480993.08

—

—

沸腾层汽化移走热

1741.9

沸腾炉热量平衡表

总计

182699769.50

182699769.50

第二节主要设备工艺计算

1、炉床面积、

1.1炉床直径(硫酸工业手册314页)

D=4Y3210010024100098CsB

式中:

Y—小时产酸量100%,kg

η总—总采酸量,%

CS—矿石中硫的实际含量%

12%

B—焙烧强度,t/m·d焙烧硫精砂采用焙烧强度12t/m2·d

850℃下沸腾层气量:

850

Vt=V0(1+273)=85445.58(1+273)=351484.93m3/h(或=97.63m3/s)

沸腾层气量(减除二次气量):

97.63×(100%-12%)=85.92m3/s沸腾层面积:

F沸=85.92÷0.709=121.18m23、焙烧强度:

硫酸工业手册296页

UF=33700WCSO2/CSηT

式中,UF—单位生产率(焙烧强度),t/m2·d;

W—操作气速,m/s;

CS—原料含硫,%;

T—沸腾层内温度,k;

CSO2—炉气SO2浓度,%;

η—硫烧出率,%;

UF=33700×0.709×0.12/(0.2×0.9842×1123)=12.97t/m2·d

4、床面积

式中,F床—床面积,;

A—炉子日处理量,t/d

F床=6924=127.68m

12.97

对于圆形炉子,床直径:

式中,D床—床直径,m;

F床—本床面积,;

F前室—前室面积,。

F前室=0。

则,D床=1.13127.68=12.77m

5、沸腾层高度硫铁矿焙烧为放热反应,为使床层具有一定的热稳定性与流化的均匀性,参考同类型炉子的生产实践,取H层=1.3m。

炉床面积在投矿量一定的情况下,主要与沸腾层高度、炉料停留时间和烟尘率有关。

2.3沸腾层气量

沸腾层气量一般采用炉气和空气量的平均值(湿气体)

85366.485524.773=85445.58m标3/h

2标