产品外观通用检验方法及标准Word格式.docx

《产品外观通用检验方法及标准Word格式.docx》由会员分享,可在线阅读,更多相关《产品外观通用检验方法及标准Word格式.docx(16页珍藏版)》请在冰豆网上搜索。

(6)“缺陷判定表”各项判定标准只作为通用判定区分缺陷的严重性或轻微性,不能作为AQL接受限度标准。

6、无表面处理产品(整机内部装配钣金件)

(1)无油污、异物附着于产品表面;

(2)产品切断边无尖角、及毛刺;

(3)产品表面无明显凹陷和凸起;

(4)表面无生锈,产品无碰伤变形。

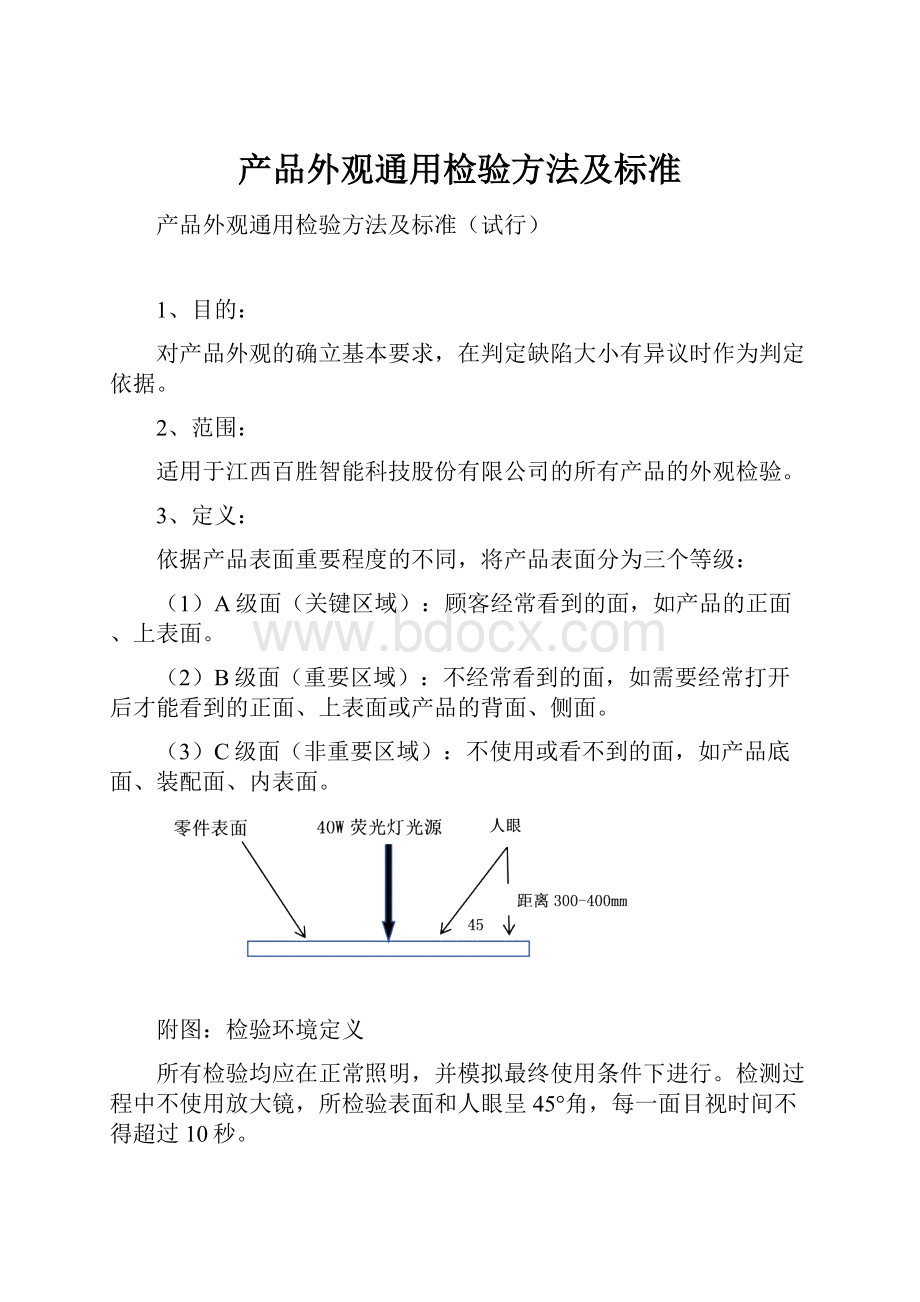

7、表面处理产品(整机外部结构件如箱体、门、帽等)

喷涂、印刷、电镀测试方法规定:

(1)必须进行两项以上测试,并且被测试产品达到相关要求和AQL接收限度规定。

(2)印刷品一般以3M胶带和酒精测试为测试依据;

喷塑/喷漆一般以百格法和折弯法为测试依据,电镀品选择折弯法、3M胶带、膜厚为测试依据,对于盐雾试验(无试验机情况下——10克盐:

100克水配比浸泡,容器必须密封后做测试,盐雾标准以客户的“三防”要求为准),有另外附加测试要求时会在大货生产前另行通知。

8、产品跌落测试:

(1)对有跌落测试要求的产品,零部件高度1.3米,整机高度1米。

(2)跌落区域及要求:

垂直于硬地板,一角三棱六面

(3)跌落高度和重量:

序号

千克(KG)

磅(LBS)

米(M)

英寸(IN)

1

0-9.53

4.32

0.76

30

2

9.54-18.6

4.33-8.44

0.61

24

3

18.7-27.69

8.45-12.55

0.46

18

4

27.7-45.5

12.56-20.64

0.31

12

薄板金属件缺陷判定表

缺陷类型

A级面

B级面

C级面

彩虹效应

(镀锌面)

不允许

允收

生锈/氧化

切断面允收,表面最大缺

陷直径不允许超过1毫米

变色

刮伤/压痕

刮伤在3毫米长0.4毫米宽的范围内状况

不超过正常制造标准(如

由于定位偏或加工工艺错

误而造成的压伤不允许)

表面积(㎜2)

缺陷数量

250-500

501-1250

1251-5000

6

5001以上

刮伤在6毫米长0.2毫米宽的范围内状况

L

累积刮伤长度不超过42㎜/5000㎜2可允收缺陷个数为:

1个。

镀痕和流

痕

每1250㎜2区域内3个,缺陷最大尺寸:

长4毫米,宽0.5毫米,

缺陷距离30毫米

灰尘和油

脂

沙粒/绒线/

斑点

长度1.5㎜,宽度1.5㎜,高

度0.25㎜,缺陷距离30㎜

凹坑

1、允许直径≤0.8mm,深度≤0.3mm

2、同一面只允许1个凹陷点

1、允许直径≤0.3mm,深度≤0.5mm

2、两缺陷距离≥200mm

3、同一面不允许超过3个凹陷点

凸点

1、允许直径≤0.2mm,深度≤0.2mm

2、同一面只允许1个凸起点

1、允许直径≤0.5mm,高度≤0.3mm

3、同一面不允许超过2个凸起点

1、允许直径≤2mm,高度≤0.5mm

3、同一面不允许3个凸起点

堆塑

1、允许直径≤3mm,高度≤0.3mm

2、同一面只允许超过1个堆塑点

1、允许直径≤8mm,深度≤0.5mm

3、同一面不允许超过3个凸起点

模压痕

判定规则

(出现情况)

超出此范围内:

判定为MAJ

不超出此范围内:

判定为MIN

不超出此范围可接受批量缺陷不超出10%

超出不允许:

判定MIN

允许范围可接受

产品缺陷名词解释:

1、彩虹效应:

镀锌有可能造成变色或彩虹效应。

2、生锈/氧化:

暴露在空气中的金属表面发生的化学反应。

3、变色:

底色或预期的颜色发生改变,或零件表面的颜色不一致。

4、刮伤:

零件表面的呈条状的浅沟。

5、压痕:

由尖锐物件在零件表面造成的沟痕,指甲能够感受到。

6、镀痕/流痕:

由于镀层厚度不均匀造成零件表面上波纹状或条状异常的区域。

7、痕迹:

指基体材料的小坑、折弯痕或其他痕迹,涂装后仍无法消除。

8、灰尘或油脂:

在制造过程中产生并留在零件表面上的脏污(未清洗)。

9、斑点/沙粒/绒线:

涂装面或零件表面任何非预期的异物。

10、凹坑:

零件表面弹坑状的缺陷。

11、凸点:

零件表面凸起的缺陷。

12、模压痕:

因成形模具在零件表面造成的工艺痕,所有零件的模压痕的位置和大小都一样,均匀分布于成形/折弯区域。

喷涂表面缺陷判定表

杂质/颗粒

每1250㎜2区域内2个,

缺陷最大尺寸:

直径0.5㎜内,高度0.25㎜,

两个缺陷相距大于40㎜

每1250㎜2区域内3个,

直径1㎜内,高度0.25㎜,

凹痕

不允收

掉漆

刮痕

每1250㎜区域内1个,

长2㎜,宽0.5㎜

允收,不能露底

桔皮

流痕

每1250㎜2区域内1个,

长4㎜,宽0.5㎜,缺陷距离30㎜

气泡

污迹

超出或不允许范围内:

不超出允许范围可接受批量缺陷不超出10%

不允许范围:

1、杂质/颗粒:

喷涂面上的外来物或颗粒状物体。

2、凹痕:

基体材料压痕造成的喷涂面局部凹陷。

3、掉漆:

局部表面掉漆造成的缺陷(俗称露底)。

4、刮痕:

浅底的沟槽或漆层被磨损而产生的痕迹。

5、桔皮:

喷涂面因涂料附着力差而导致起皱,象桔子皮样的外观。

6、流痕:

喷涂涂料过多且不均匀且干燥导致的流痕。

7、变色:

喷涂面颜色不一致。

8、涂层过薄:

涂层厚度不够。

9、气泡:

有气泡或无附着力的喷涂区域。

10、污迹:

由于基体材料缺陷或不干净而导致零件喷涂表面有脏污或有不相同颜色。

喷涂牢固度测试方法

试验项目

作业要求

量测仪器

抽样水准

允收/拒收

3M胶带测试

在喷涂表面,用3M胶带粘贴在工件上,

停留3分钟后与被测工件成45°

角迅速揭

起,看产品表面LOGO是否有露底现象,如有则为不合格

3M胶带/目视

S-3

AQL接受限度

抗化学溶剂试验

在细棒上绑一棉团,面积为整个LOGO,

沾有100%的工业酒精,施1KGN以来回一

次2秒的速度擦拭30次,看产品表面LOGO

是否有露底现象,如有则为不合格

100%工业酒精/目视

膜厚

用膜厚仪测试,厚度要求为50-100μm

之间为合格

膜厚仪

弯曲试验

把喷涂后的工件对折后再扳平,看喷涂部位是否有漆层脱落,若有则为不合格

目视

百格试验

在喷涂表面用百格刀或刀片1x1mm的方格(露出基体),用3M胶带粘贴在划格区域(要求紧贴划开区域,无气泡),停留2分钟后与被测工件呈45°

角迅速揭起,看工件划格区是否有超过3个方格脱落,若有则为不合格

百格刀/3M胶带/目视

印刷表面缺陷判定表

油墨过多

字体/符号

不完整

针孔

油墨颜色

不均匀

锯齿状边缘

LOGO宽度变化

有5%的变化

有10%的变化

印刷模糊

印刷刮破/刮伤/破损

印刷字体倾斜

有1度偏差

有2度偏差

印刷移位

有1毫米内移位

有2毫米内移位

有3毫米内移位

超出或不允许范围:

判定为MIM

超出或不允许:

判定MIM

1、油墨过多:

因印刷油墨过多,如把“0”印为“·

”,或油墨散开。

2、字体/符号不完整:

字体/符号缺失现象。

3、针孔:

印刷时油墨无法附着在产品表面产生的小孔。

4、颜色不均匀:

同一区域内颜色深浅不一的现象。

5、锯齿状边缘:

字体或图案边缘呈锯齿状散墨。

6、LOGO宽度变化:

字体或图案变大。

7、印刷模糊:

油墨流出非印刷区域的缺陷。

8、印刷划伤、破损:

受外力作用造成LOCO破损或因牢固度不够产生的LOGO缺失。

9、印刷倾斜:

字体或图案产生歪斜的现象。

10、印刷移位:

印刷LOGO移出指定的印刷位置。

印刷牢固度测试方法

在印刷区域,用3M胶带粘贴在工件上,停留3分钟后与被测工件成45°

角迅速揭起,看产品表面LOGO是否有露底现象,如有则为不合格

抗化学溶

剂试验

在细棒上绑一棉团,面积为整个LOGO,沾有100%的工业酒精,施1KGN以来回一次2秒的速度擦拭30次,看产品表面LOGO是否有露底现象,如有则为不合格

硬度测试

把硬度为HB的铅笔削扁,与被测面成45°

角,施1KGN测试10次,如果印刷字体有模糊或残缺,则为不合格

HB铅笔/目视

橡皮测试

在印刷区域用橡皮,施1KGN与被测工件成45°

角施1KGN以来回一次2秒的速度擦拭30次,看印刷字体是否有颜色变淡或模糊,若有则为不合格

电镀/氧化/发黑表面缺陷表

黄斑

麻点

每1250㎜2区域内允收1个,缺陷最大尺寸:

直径0.5㎜内

每1250㎜2区域内允收2个,缺陷最大尺寸:

直径1㎜内,两个缺陷相距大于40㎜

每1250㎜2区域内允收4个,缺陷最大尺寸:

直径2㎜内,两个缺陷相距大于30㎜

起皮

渣点

刮伤在3㎜长0.4㎜宽的范围内状况

不超过正常制造标准(如由于加工工艺错误而造成的划伤不允许)

刮伤在6㎜长0.2㎜宽的范围内状况

7

6㎜以上不允许

水痕

判MIN

1、黄斑:

黄色的斑点或面。

2、麻点:

酸洗过度或基层材料材质本身存在缺陷引起的镀层不良。

3、起皮:

镀层附着力不够或镀层内表面有其他杂物引起的镀层脱落现象。

4、渣点:

黏附在产品表面上的颗粒状物体。

5、刮伤/压痕:

零件表面的呈条状或线状的浅沟。

6、气泡:

镀层内部有空气或加工工艺不当引起的镀层中空现象。

7、水痕:

甩干工艺时有残留水迹在烘干后残留于产品表面(呈白雾状)。

镀层牢固度测试

在喷涂表面,用3M胶带粘贴在工件上,停留3分钟后与被测工件成45°

3M胶带/10倍放大镜

用膜厚仪测试,厚度要求为4-8μm/min之间为合格

把喷涂后的工件对折后再扳平,看喷涂部位是否有镀层脱落,若有则为不合格