注塑模具设计实例Word文档下载推荐.docx

《注塑模具设计实例Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《注塑模具设计实例Word文档下载推荐.docx(19页珍藏版)》请在冰豆网上搜索。

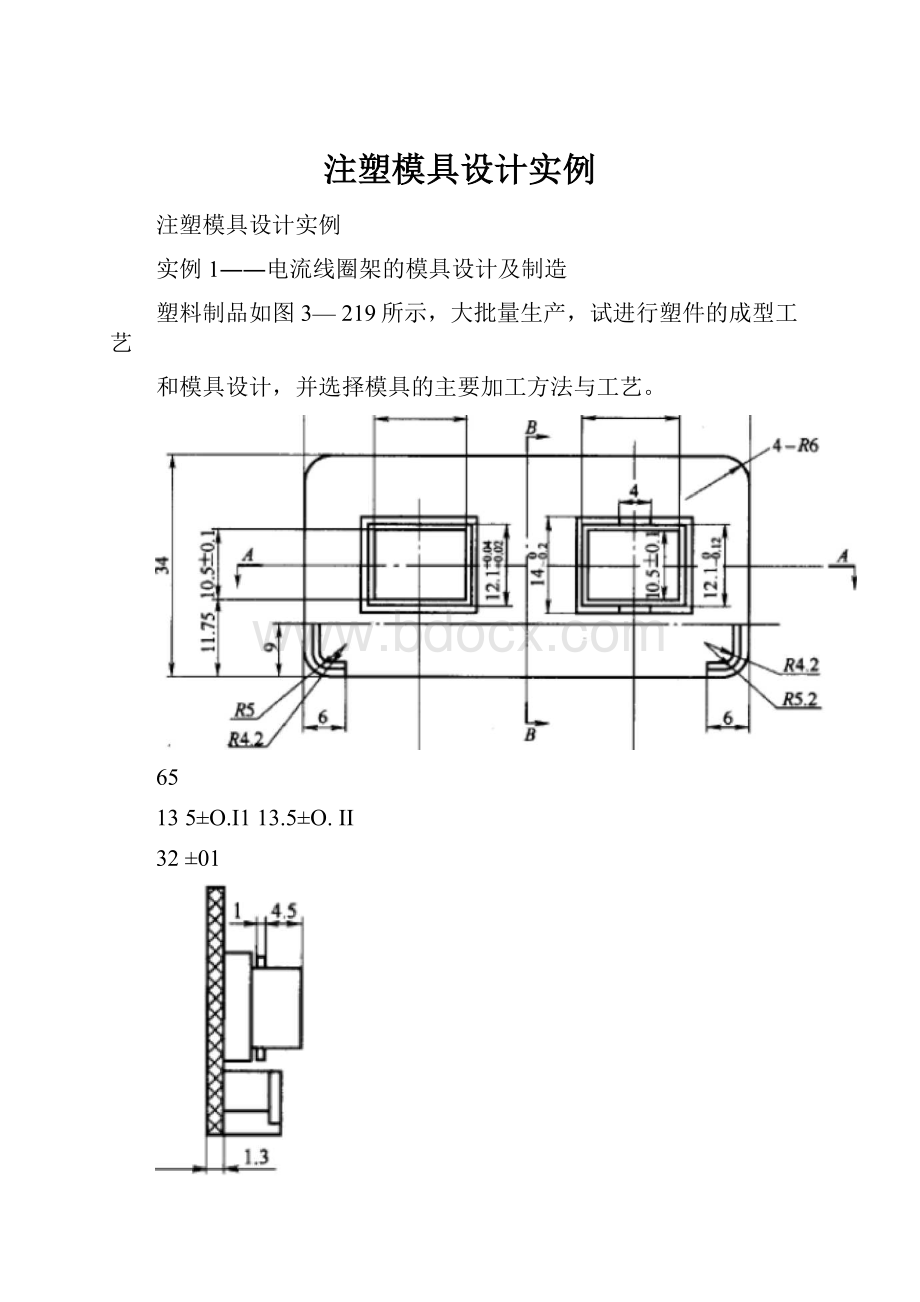

;

计算塑件的质量:

根据设计手册可查得增强聚丙烯的密度为p=

3

1.04g/cm。

故塑件的质量为W=Vp=4.25g

采用一模两件的模具结构,考虑其外形尺寸、注射时所需压力和工厂现有设备等情况,初步选用注射机为XS-Z—60型。

2.塑件注射工艺参数的确定

查找附录1和参考工厂实际应用的情况,增强聚丙烯的成型工艺参数可作如下选择:

成型温度为230〜290C;

注射压力为70〜140MPa

必须说明的是,上述工艺参数在试模时可作适当调整。

(二)注射模的结构设计

注射模结构设计主要包括:

分型面选择、模具型腔数目的确定及型腔的排列方式和冷却水道布局以及浇口位置、模具工作零件的结构设计、侧向分型与抽芯机构的设计、推出机构的设计等内容。

1.分型面选择

模具设计中,分型面的选择很关键,它决定了模具的结构。

应根据分型面选择原则和塑件的成型要求来选择分型面。

该塑件为机内骨架,表面质量无特殊要求,但在绕线的过程中上端面与工人的手指接触较多,因此上端面最好自然形成圆角。

此外,该零件高度为12mm

且垂直于轴线的截面形状比较简单和规范,若选择如图3-220所示

水平分型方式既可降低模具的复杂程度,减少模具加工难度又便于成型后的脱模。

图3—220分型面选择

2.确定型腔的数目及排列方式

考虑到是大批量生产,且制品的结构中等复杂、尺寸精度中等要

求,因此采用一模两腔;

型腔的排列有以下两种方案:

方案一:

如图3—221所示的型腔排列方式。

该方案的优点是:

便

于设置侧向分型抽芯机构,缺点:

流程较长;

图3—221方案一

方案二:

如图3—222所示,该排列方式料流长度较短,但侧向分

型抽芯机构设置相当困难,势必成倍增大模具结构的复杂程度。

图3—222方案二

由于该产品尺寸相对较小,且pp的流动性较好,考虑到模具结构

的复杂性,及各方面因素,所以优先考虑方案一

3.浇注系统设计

(1)主流道设计及主流道衬套结构选择。

根据设计手册查得XS-Z

—60型注射机喷嘴的有关尺寸为喷嘴前端孔径do=04mm喷嘴前端

球面半径:

R0=12mm

根据模具主流道与喷嘴及R=R+(1〜2)mm及d=c0+(0.5〜1)mm

取主流道球面半径R=13mm小端直径d=4.5mm

3—223所示:

主流道衬套的结构如图

图3—223主流道衬套

(2)分流道设计。

分流道的形状及尺寸,应根据塑件的体积、壁厚、形状的复杂程度、注射速率、分流道长度因素来确定。

本塑件的形状不算太复杂,熔料填充型腔比较容易。

根据型腔的排列方式可知分流道的长度较短,为了便于加工起见,分流道开在动模板上,截面形状为半圆形,取R=4mm

(3)浇口设计。

根据塑件的形状及型腔的排列方式,选用采用截面为矩形的侧浇口较为理想。

选择从壁厚为1.3mm处进料,料由厚处往薄处流,而且模具成型零件结构采用取镶拼式,有利于填充、排气<初选尺寸为1mm0.08mm<

0.6mmQxlxh),试模时修正

4.抽芯机构设计

本例的塑件侧壁有一对小凹槽和小凸台,它们均垂直于脱模方向,阻碍成型后塑件从模具脱出。

因此成型小凹槽台的零件必须做成活动的型芯,即须设置抽芯机构。

本模具采用斜导柱抽芯机构。

(1)确定抽芯距

抽芯距一般应大于成型孔(或凸台)的深度,本例中塑件孔壁H、凸台高度H2相等,均为:

H=H2=(14—12.1)/2=0.95(mm)

另加3〜5mnil勺抽芯安全系数,可取抽芯距S抽=4.9mm

(2)确定斜导柱倾角

斜导柱的倾角是斜抽芯机构的主要技术数据之一,它与抽拔力以及抽芯距有直接关系,一般取a=15°

〜20°

本例中选取a=20°

。

(3)确定斜导柱的尺寸

斜导柱的直径取决于抽拨力及其倾斜角度,可按设计资料的有关公式进行计算,也可根据经验来确定,取斜导柱的直径d=14mm斜

导柱的长度根据抽芯距、固定端模板的厚度、斜销直径及斜角大小确

^定O

根据公式:

L=l1+|2+l4+l5

由于定模座板和上凸模固定板尺寸尚不确定,即ha=25mm如果以后ha有变化,则再修正L的长度,取D=20mm取L=55mm

(4)滑块与导槽设计

1)滑块与侧型芯(孔)的连接方式设计。

本例中侧向抽芯机构主要是用于成型零件的侧向孔和侧向凸台,由于侧向孔和侧向凸台的尺寸较小,考虑到型芯强度和装配问题,采用组合式结构。

型芯与滑块的连接采用镶嵌方式,其结构如图3—224所示。

2)滑块的导滑方式。

本例中为使模具结构紧凑,降低模具装配复杂程度,拟采用整体式滑块和整体导向槽的形式,其结构如图3—224所示。

为提高滑块的导向精度,装配时可对导向槽或滑块采用配磨、配研的装配方法。

3)滑块的导滑长度和定位装置设计。

本例中由于侧芯距较短,故导滑长度只要符合滑块在开模时的定位要求即可。

滑块的定位装置采用弹簧与台阶的组合形式,如图3—224所示。

r「一砂

(a)

_28用

鑫Q*Q承

图3—224电流线圈骨架注射模

1—浇口套;

2—定模凹模镶块;

3—定模座板;

4—导柱;

5—定模固定板;

6—导套;

7—动模固定板;

8—推杆;

9—支承板;

10—复位杆;

11—推杆固定板;

12—推板;

13—动模座板;

14、16、25—螺钉;

15—销钉;

17—型芯;

18—动模凹模镶块;

19—型芯;

20—楔紧块;

21—斜导柱;

22—侧型芯滑块;

23—限位挡块;

24—弹簧;

26—模脚;

27、28—侧型芯

5.成型零件结构设计

(1)凹模的结构设计。

本例中模具采用一模二件的结构形式,考虑

加工的难易程度和材料的价值利用等因素,凹模拟采用镶嵌式结构,

其结构形式如图3—224所示,图中件18上的二对凹槽用于安放侧型芯。

根据本例分流道与浇口的设计要求,分流道和浇口均设在凹模镶块上。

(2)凸模结构设计。

凸模主要是与凹模结合构成模具的型座腔,其凸模和侧型芯的结构形式如图3—224所示。

(3)模具设计的有关计算

本例中成型零件工作尺寸计算时均采用平均法计算。

查表得增强聚丙烯的收缩率为Sq=0.4%〜0.8%,故平均收缩为Scp=(0.4+0.8)%/2=0.6%,考虑到工厂模具制造的现有条件,模具制造公差取Sz=△/3。

1.型腔和型芯工作尺寸计算。

见表3—11所示。

表3—11型腔、型芯工作尺寸计算

类划

序号

戡具零件名廉

暑眸尺寸

计"

式

的工柞尺寸

31

的

算

下凹横■块

4

]5+:

M

】彳-:

』

ii9a*:

*

12.14.it

$

4亠5-611

HM-(Hs+HiS^%亠yd)*1E

二常

2

凸耳对直

甌2-11

s=£

4+1敲申%—l-d)**z

5.u+r

KS-li

乩5±

0.05

鬥心换鼻歸L寺①严

氐44中笄

1x0.05

O.9fi+?

上凹楼■块

05-li

S=口卄3爲歸-

M.rr

34-S.j

33•时

歳;

1-3-fl:

M

+和%%-討严

型芯的tt算

1

I0-5±

0.I

『I—flF「Ct£

J-AY*

mci-in

5±

O.It

处14Al乜

计

htfNth'

+hglitf啊+令少-;

12

左更若

S・(S+S耳歸十

IS.3-ft.M

12.1:

曙

12-帕

Amm(As+4^5^Ji+寻少

I-59-ftmi

孔JE

協孔之问的中右距

3?

±

O.1

土和

32.l»

0.03

2.型腔侧壁厚度和底板厚度计算

(1)下凹模镶块型腔侧壁厚度及底板厚度计算

1)下凹模镶块型腔侧壁厚度计算。

下凹模镶块型腔为组合式矩形型腔,根据组合式矩形侧壁厚度计

算公式

5pbL:

:

32EBe件

取p=40MPa选定值);

b=12mmL=16.85mrpE=2.1x105MPa

B=40mm初选值);

e件=0.035mm

代人公式计算得

hJ5pbLl=2.05mm

.32EBe件

考虑到下模镶块还需安放侧型芯机构,故取下凹模镶块的外形尺

寸为80mM50mm

2)下凹模镶块底板厚度计算。

根据组合式型腔底板厚度计算公式

3pbL2

\4B[]

取:

p=40MPab=13.83mmL=90mm初选值);

B=190mm根据模具初选外形尺寸确定);

[。

]=160MPa底板材料选定为45钢)。

得:

HJ3pbL=10.5mm

V4B[]

考虑模具的整体结构协调,取H=25mm

(2)上凹模型腔侧壁厚的确定

上凹模镶块型腔为矩形整体式型腔,根据矩形整体式型腔侧壁厚度计算公式进行计算,由于型腔高度a=1.26mm艮小,因而所需的h值也较小,故在此不作计算,而是根据下凹模镶块的外型尺寸来确定。

上凹模镶块的结构及尺寸如图3—225所示。

(四)模具加热和冷却系统的计算

本塑件在注射成型时模温要求不高,因而在模具上可不设加热系统。

是否需要冷却系统可作如下设计计算。

设定模具平均工作温度为40C,用常温20C的水作为模具冷却介质,其出口温度为30C,产量为(初算0.5套/min)0.26kg/h。

塑件在冷却时每小时释放的热量Q,查表得聚丙烯的单位热流量为59x104J/kg,即

Q=W破0.26x59x104=15.34x104(J/kg)

冷却水的体积流量V得

15.34104/60

1034.187103(3020)

由上述计算可知,因为模具每分钟所需的冷却水体积流量较小,故可不设冷却系统,依靠空冷的方式冷却模具即可。

(五)模具闭合高度的确定

根据支承与固定零件的设计中提供的经验数据,确定:

定模座板:

H=25mrp上固定板:

H2=25mm下固定板:

H3=40mm支承板:

H4=25mrjn

动模座板:

H=25mm根据推出行程和推出机构的结构尺寸确定垫块:

H5=50mm因而模具的闭合高度

H=H+H+f+H+H+25+25+40+25+50+25=190(mm)

(六)注射机有关参数的校核

本模具的外形尺寸为280mMI90mmx190mmXS-Z—60型注射机模板最大安装尺寸为350mM280mm故能满足模具的安装要求。

由上述的计算模具的闭合高度H=190mijTXS-Z—60型注射机所允许模具的最小厚度Hmn=70mm最大厚度fa>

=200mm即模具满足讯.<

H<

fax的安装条件。

经查资料XS-Z—60型注射机的最大开模行程S=180mm满足式(3—25)的出件要求。

S>

H+H+(5〜10)=10+12+10=32(mm)

此外,由于侧分抽芯距较短,不会过大增加开模距离,注射机的开模行程足够。

经验证,XS-Z—60型注射机能够满足使用要求,故可采用。

(七)绘制模具总装图和非标零件工作图

本模具的总装图如图3—224所示,非标零件工作图(略)。

本模具的工作原理:

模具安装在注射机上,定模部分固定在注射机的定模板上,动模固定在注射机的动模板上。

合模后,注射机通过喷嘴将熔料经流通注入型腔,经保压,冷却后塑件成型。

开模时动模部分随动板一起运动渐渐将分型面打开,与此时同时在斜导柱21的

作用下侧抽芯滑块从型腔中退出,完成侧抽芯动作。

当分型面打开到32mn9寸,动模运动停止,在注射机顶出装置作用下,推动推杆运动将塑件顶出。

合模时,随着分型面的闭合侧型芯滑块复位至型腔,同时复位杆也对推杆8进行复位。

(八)注射模主要零件加工工艺规程的编制

在此仅对凹模镶块,下固定板的加工工艺进行分析。

1.上凹模镶块。

上凹模镶块加工工艺过程见表3—29。

2.下固定板。

固定板如图3—226所示,其加工工艺过程见表3—

30。

a>

29上凹樓■块加工工艺过程

工序名称

工序内容

下料

♦80mmX31mm

锻料

锻至尺寸85mmX60mmX30mm

热处理

退火至HBS180〜200

刨

刨六面至尺寸81mmX56mmX26.5mm

5

平康

房六面至尺寸80.4mmX55mmX26m叫并保证B、C面及上下平面四面垂直度

0.02mm/100mm

G

<

D以B、C面为基础铁5!

腔,长、丸到要求,深度到1.5mm

2桃潦道及浇口•除苴禅度按图妊相G2探0.26mm外•其余按要求

3ft2-40X2.5台阶,使相关尺寸50-o.on到点50.5mm

7

(D研光型腔及浇口流道Ra(0・2〜0・4)Mm

②修锂2-40X2.5台阶两竭R2.5圆弧到要求

8

淬火至要求

9

平廉

虜A25尺寸到25.5型腔面醐光止;

謬80-0.0,到要求•注:

•保证各面垂直•垂直度

10

成讯虜

W50-1022到耍求

11

钳

将本件压入上囲定板

平虜

与上ta定板配廉,使本件与上囲定板上下齐平•且使型腔深度到要求

13

研別腔到RaQ.1,研浇口到RaQ.3

«

3-30下00定板加工工艺卡片

切割钢板至尺寸285mmX195mmX45mm

刨六面至尺寸281mmX191mmX41mm

调质至尺寸HRC20〜25

WA面至尺寸280mmX191mmX40mm保证AB面及两大平四面垂直•垂直度

0.01mm/10mm

1划线以AB面为基础准划各孔位中心线20(mm)

2槽宽线{中间2-80X50(mm)线切剧方孔线孔位中心线

3钻穿线孔

6

銭切割

以AB面为基础切2-80X50方孔到要求

■

1以AB面为基准找正•饶导滑槁到更求『注童滑檜位■与线切割方孔位■对中

2倒面ft4-40X5柱台

3与上固定板配作4^28孔到嬰求『并扩*33.5X5孔到嬰求

续表

介M】2

—m*

4-^rr

4-烦带反扩f*335X5

/o$

A7

£

琳圈门罔张》

/HHFlHHr

配合面V

耳誇

A~A

10?

!

8±

0.02

工序名称

与下堕板配合加工

1钻報4#】2孔到要求|钻战中同挺几到要求

26-M12OO,并攻丝到要求

3S^8XM8<

OEt#攻建到要求

榛具组舍枠钻膛蚪导柱孔用定4牛中心距为乩两端为如5半BS的长M®

t拆卸组台件后,单轨鞍该A个长圆孔到要求

iOMM

少丸.02

\A

铁斜销孔后戢圆孔

2S0

图3-226:

■-■丫下固定板

OoB/全部^V

放电间隙:

单边0.1mm

3—246电极二零件图