凯膜盐水操作规程文档格式.docx

《凯膜盐水操作规程文档格式.docx》由会员分享,可在线阅读,更多相关《凯膜盐水操作规程文档格式.docx(22页珍藏版)》请在冰豆网上搜索。

≤0.3%

Mg2+

≤0.2%

≤0.8%

NH4+

≤2mg/kg

H2O

≤5.0%

水不溶物

≤0.4%

3.2.1卤水的物化性质

卤水是用水溶化地下的岩盐所得到的水溶液,其主要成分是NaCl,卤水本身是无色透明的液体,工业用卤水因含有铁离子等杂质而呈浅黄色,它与食盐的性质基本相同。

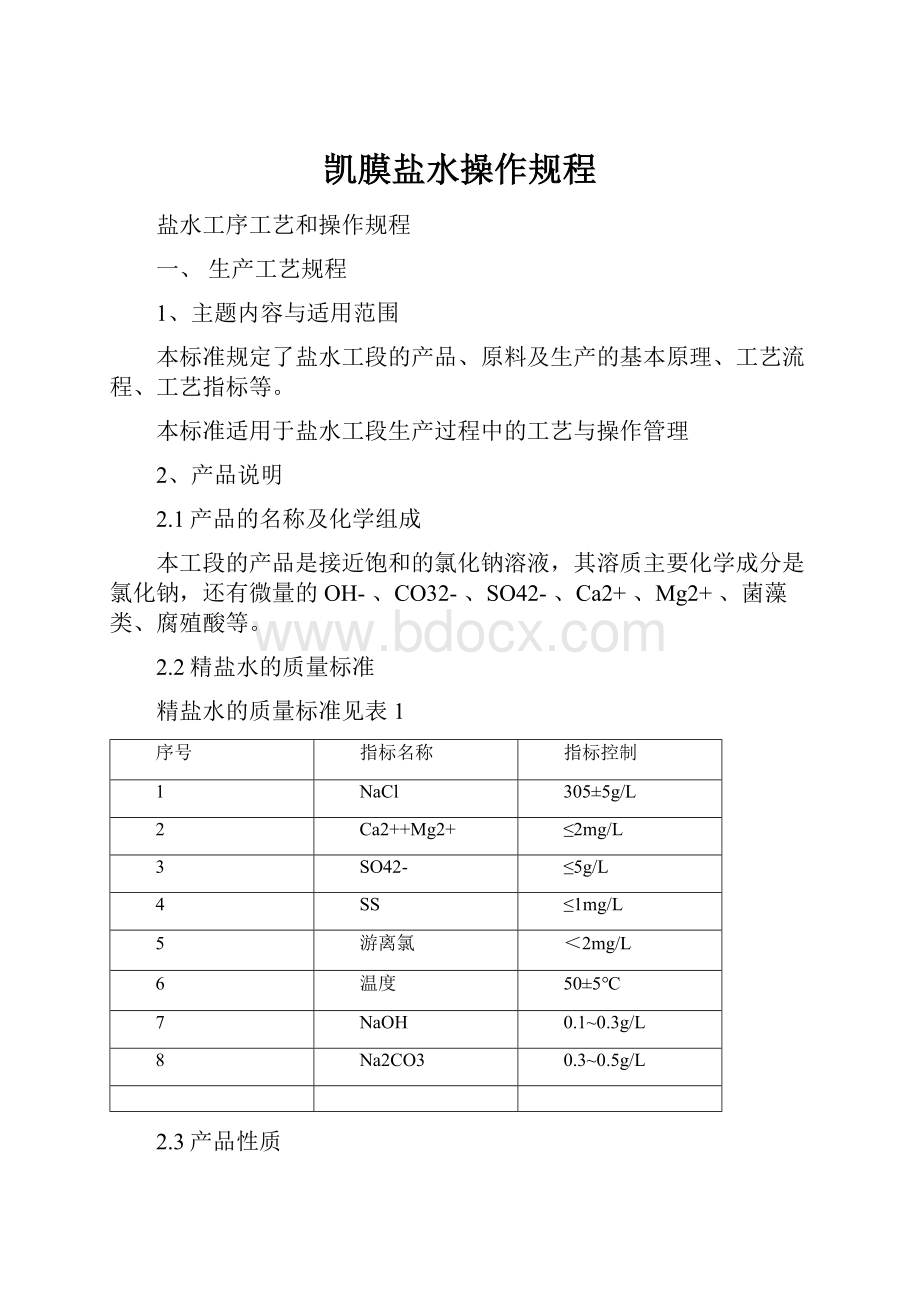

3.2.2质量标准见表3

表3卤水的质量标准

规格

1

NaCl≥280g/L

2

SO42-≤5g/L

3

NH4+≤9.2mg/L

4

PH=7

3.3纯碱

3.3.1纯碱的物化性质

碳酸钠工业上叫纯碱,易溶于水,为白色粉状物。

盐水中加入Na2CO3与盐水中的Ca2+反应生成CaCO3沉淀。

其化学反应如下:

Ca2++CO32-=CaCO3↓

Na2CO3纯度≥98%

3.4盐酸

又名氯氢酸,是氯化氢气体的水溶液,分子量36.461,本工段所需要盐酸是高纯盐酸。

HVM膜过滤器酸洗时使用浓度为15%的盐酸。

盐酸与过滤袋上的CaCO3、Mg(OH)2反应,其化学反应式如下:

2HCl+CaCO3=CaCl2+CO2↑+H2O

2HCl+Mg(OH)2=MgCl2+2H2O

3.5氯化钡

3.5.1氯化钡的物化性质

氯化钡的化学分子式为BaCl2,分子量为218.4,工业用氯化钡为带有两个结晶水的白色颗粒状结晶体,易溶于水、有毒。

盐水中的SO42-与BaCl2反应生成BaSO4沉淀,其化学反应式如下:

SO42-+Ba2+→BaSO4↓

当盐水中的SO42-含量不超过5g/L时,对电流效率影响不大,因此一般精盐水中SO42-含量控制在5g/L以下,而不必将其完全清除。

3.6氢氧化钠

3.6.1氢氧化钠的物化性质

氢氧化钠的分子式为NaOH,分子量:

40,盐水中加入NaOH可生成难溶于水的Mg(OH)2和Fe(OH)3,其化学反应式如下:

Fe3++3OH-=Fe(OH)3↓

Mg2++2OH-=Mg(OH)2↓

3.7次氯酸钠

次氯酸钠的分子式74.5。

本工序采用有效氯5%的工业次氯酸钠溶液。

粗盐水中加入少量的次氯酸钠能把盐水中的菌藻类和腐殖酸等有机物氧化分解成小分子,再通过铁盐的吸附与共沉淀作用在预处理器中预先除去。

3.8亚硫酸钠

分子式Na2SO3,分子量125,本工序配成0.5%WT的溶液。

加入少量的Na2SO3溶液可以除去盐水中的游离氯,过量则会造成系统SO42-增高,其化学反应式如下:

Na2SO3+Cl2+2NaOH=2NaCl+Na2SO4+H2O

3.9铁盐预处理剂

本工序配成1%wt的水溶液。

分子式:

FeCl3.6H2O,黄棕色结晶或块状固体无嗅、有涩味、易溶于水、易潮解。

4HVM膜盐水精制系统

4.1HVM膜盐水精制系统技术

工艺特点针对原盐质量差,原盐中含有高杂质离子、高有机物,高水不溶物及工艺操作不稳定等特性采用适用的盐水预处理流程如图:

淡盐水、卤水→化盐桶→前反应槽→加压溶气罐→预处理器→后反应槽→进液缓冲罐→凯膜过滤器→精盐水储槽

经预处理后的盐水,直接进入HVM膜过滤,得到精盐水。

经预处理器和过滤器截留的杂质再经过压滤机得到可运输的泥渣。

4.2工艺特点

采用工业盐作为原料,用次氯酸钠———烧碱——氯化钡——纯碱——铁盐等作为精制剂除去钙、镁、硫酸根和天然有机物杂质,生产合格的一次盐水。

5、HVM膜盐水精制系统工艺控制指标

本工艺包括:

化盐、精制反应、预处理、膜过滤、盐泥处理等过程,掌握和控制好个工艺控制点是生产合格精盐水的关键。

5.1温度

为了制得了饱和的盐水,生产采用热法化盐。

5.1.1温度影响盐的溶解度,由氯化钠在水中的溶解特点可以看出,盐的溶解度随温度的升高而增加。

5.1.2温度影响盐的溶解速度,盐水粘度随温度升高而降低,盐的溶解度随温度升高而加快。

5.1.3促进沉淀反应完全。

Mg(OH)2、CaCO3、BaSO4在饱和盐水中的反应速度随温度增加而加快,温度越高,反应越快越彻底。

5.1.4提高过滤速度,盐水的过滤速度与粘度、盐泥的形态、颗粒的大小,架桥性能等多种因素有关,随着温度的升高,盐水的粘度降低,过滤速度增快。

综上所述,采用热法化盐对盐水精制的各个工序都有好处,化盐温度一般控制在45~60℃之间。

5.2精制控制点及精制反应时间

5.2.1Mg2+与OH-形成胶状絮凝物,在NaOH过量约0.2g/L时,盐水中含Mg2+可小于1ppm,故在本工艺精制反应时,NaOH过量指标控制在0.1~0.3g/L。

5.2.2在一定温度下Ca2+是否除得彻底,决定两个因素,即反应时间长短和碳酸钠过量程度,如碳酸钠按理论用量加入时,需搅拌几个小时才能沉淀完全,但若碳酸钠过量0.5g/L,温度高于45℃,则在半小时内可以完全反应,盐水中的Ca2+含量可小于1ppm,一般控制过量指标为0.3~0.5g/L。

5.2.3为了杀死菌藻类并分解有机物,需在粗盐水进反应槽前,在折流槽内投加有效氯5%的工业次氯酸钠,确保前反应槽出口游离氯为1~2mg/L,定时检测,再根据检查结果调节次氯酸钠的投加量。

5.2.4投加铁盐预处理剂是为了吸附天然有机物并共沉淀去除,本工段配成1%wt的FeCl3溶液。

保证粗盐水中的FeCl3含量为:

15~45ppm。

5.2.5为确保滤液中游离氯为零,需在进液缓冲罐中滴加0.5%wt的Na2SO3水溶液,约2ppm。

5.3影响盐水精制的主要因素

5.3.1反应时间

化盐后的饱和粗盐水按比例分别投加次氯酸钠、氢氧化钠等精制剂,进前反应池,反应时间控制在30min。

在进预处理器的同时,按比例投加铁盐预处理剂,在凝聚反应室中的反应时间控制在6~9分钟为宜。

若反应是不充分,将不能精制反应完全,造成精盐水中天然有机物及钙、镁等离子浓度超标。

5.3.2菌藻类及其他有机物

盐水中的菌藻类会分泌出一种粘液,与腐殖酸等天然有机物混合在一起,很难过滤,大大影响过滤能力,如穿过过滤膜还将影响树脂塔和离子膜的性能;

菌藻类与腐殖酸等有机物可以被次氯酸钠氧化分解成小分子,再通过铁盐的吸附和共沉淀作用,在预处理器中被预先除去,一部分不溶性机械杂质也被同时除去,这是提高过滤能力及精制效果的有效手段。

5.3.3温度

提高盐水温度,可以使盐水粘度和比重减小,使杂质盐泥形成较大颗粒,有利于过滤,但过高的温度将使能耗上升,因此需把温度控制在45~60℃之间。

5.3.4温度的浓度要稳定

盐水浓度的变化会引起过滤过程中盐结晶析出,影响过滤能力和滤膜的寿命。

5.3.5过碱量

当PH值大于12时,碳酸钙、氢氧化镁又会溶解,从而影响盐水质量。

因此Na2CO3过量应为0.3~0.5g/L,NaOH过量指标控制在0.1~0.3g/L。

5.3.6游离氯、铁盐预处理剂和预处理时间

次氯酸钠对被破坏菌藻类,有机物非常重要,投加量少,不能彻底消除菌藻类、腐殖酸等天然有机物,投加量多会损坏离子交换树脂塔,应保证粗盐水中的游离氯浓度达到2~20ppm,另外,为了保证进入离子交换树脂塔的盐水不含游离氯,应在进液缓冲罐中按比例投加浓度为0.5%的亚硫酸钠溶液以消除游离氯。

铁盐是保证预处理效果的另一种关键药剂,根据原料的状况一般投入15~45ppm的铁盐可以有效的吸附天然有机物,提高过滤能力,提高精制效率,保护下道工序。

5.3.7盐水流量的影响

如果盐水处理量增大,将会减少预处理的反应时间,预处理不彻底,影响精制效果,因此务必保持处理量相对稳定。

二生产操作规程

本标准规定了盐水工段的岗位操作方法,不正常现象的原因及处理方法,以及安全注意事项等。

1、岗位叙述

盐水工段的任务是将原盐溶解成饱和盐水,并将其中含有SO42-、Ca2+、Mg2+、菌藻类、腐殖酸等机械杂质除去,同时,也除去泥砂等不溶性机械杂质,制得符合离子膜电解要求的精盐水。

盐水工段工分为化盐、司泵、凯膜、压滤四个岗位。

1.1化盐岗位

化盐岗位负责将原盐溶解成粗盐水,将粗盐水制成符合精制要求的盐水提供给下一道工序。

1.2司泵岗位

配制精制剂并提供给化盐岗位使用,同时将处理过的淡盐水与卤水混合后提供给化盐岗位并将精盐水送至电解工段,盐泥提供给压滤岗位处理。

1.3凯膜岗位

将粗盐水中的Ca2+、Mg2+、菌藻类、腐殖酸等机械杂质除去,制得符合离子膜电解要求的精制盐水。

1.4压滤岗位

将生产过程产生的盐泥进行压滤,回收压滤水用于化盐并将压滤泥饼排入饼堆。

1.5除氨岗位

将对卤水中加入氢氧化钠、次氯酸钠,通过除氨装置塔降低NH4+的含量,达到降低卤水中三氯化氮的目的。

2、岗位工艺流程说明

2.1化盐岗位

原盐经计量后由皮带机送入料仓进入化盐池,在池内与经过预热的盐水混合溶解成粗盐水,粗盐水送下道工序。

2.2司泵岗位

电解工段除去游离氯的淡盐水送至折流槽内与配制好的BaCl2溶液混合进入BaSO4澄清桶,澄清桶清夜进入配水槽,与送来的卤水混合,由化盐泵送至化盐岗位,同时把生产的精制盐水送往电解工段,并把预处理器、HVM过滤器产生的盐泥供给压滤岗位进行压滤,把粗盐水送入凯膜岗位。

2.3凯膜岗位

司泵岗位送来的粗盐水通过加压泵送至加压槽,通过文丘里加入的FeCl3进入预处理器,上浮或沉淀制得后的清夜溢流至后反应槽,加入Na2CO3溶液,进入中间槽,

2.4压滤岗位

将泥罐中的盐泥用压缩空气搅拌均匀后,用泥泵送至压滤机进行压滤,压滤产生的滤液提供给司泵岗位。

2.5除氨岗位

将收集的卤水一部分通过换热器加热到一定温度后加入次氯酸钠和氢氧化钠,通过除氨系统降低卤水中的NH4+的含量后,进入卤水收集槽。

2.5工艺技术控制点

工艺技术控制点见表1

项目

质量名称

指标范围

粗盐水

NaClO

PH:

10.5~11.0

2~20ppm

预处理器进口

流量

<140m3/h

45~60℃

上下排泥

上排泥

每班2~3次

下排泥

每班3~4次

后反应槽

加压溶气罐

溶气压力

液面

0.2~0.3Mpa

60%~70%

仪表压力

空气压力

≥0.5Mpa

HVM膜过滤器

过滤压力

过滤时间

过滤流量

0.025~0.10Mpa

1200~3600秒

≤40m3/h每台

9

配制后

与粗盐水量比

5%

2~20mg/L

10

FeCl3

1%

15~45ppm

11

HCl

浓度

15%1次/周1小时/次

11

除氨卤水PH

9.5

12

除氨卤水温度

50~60

13

除氨卤水次钠含量

****ppm

14

除氨后卤水铵含量

≦10mg/l

3、操作规程

3.1开车前准备

3.1.1检查各泵、管道、阀门、仪表、搅拌器、压滤机皮带机是否都处于良好状态。

3.1.2检查碱盐水的贮量。

3.1.3检查蒸汽压缩空气、水、动力等公用工程的准备情况。

3.1.4FeCl3的配制

依据加水量,控制FeCl3溶液浓度为1%。

FeCl3配制槽的容积为

3.1.5Na2CO3的配制

依据加水量,控制Na2CO3溶液浓度为12.5%。

Na2CO3配制槽的容积为

3.1.7NaOH配制

NaOH由电解生产工序提供。

3.2正常开车、停车操作方法

3.2.1化盐岗位

1、上盐进入化盐池,并维持一定的盐层高度。

2、与司泵岗位联系启动化盐泵,开启化盐调节阀门,向化盐池供应碱盐水,打开汽水混合器蒸汽阀,给碱盐水加热,使化盐温度在45~60℃

3、当粗盐水溢流至化盐池出口时,向粗盐水中加入NaOH和NaClO。

3.2.2司泵岗位

1、当前反应槽在2/3液面时,启动加压泵,并通知凯膜操作人员打开加压槽出口阀。

2、根据淡盐水中的SO42-含量,控制BaCl2加入量,以保证精盐水中SO42-≤5g/L。

3、时刻注意碱盐水、精盐水罐的贮量,不得超过或低于警戒线。

4、检查泵及电流表的运行情况,如有异常及时处理。

3.2.3凯膜岗位

1、来自加压泵的粗盐水,通过分配台阀门进入汽水混合器流至加压溶气罐,同时开启空气阀门,向汽水混合器进气,调节好加压溶气罐压力,当加压溶气罐液面在第二块视镜时,及时把加压泵调节到自控状态,并开启减压释放阀向预处理器进料,同时通过文丘里加入FeCl3溶液。

2、要注意观察视镜内空气与盐水的混合情况。

FeCl3加入量要根据流量加入,并定时定量上下排泥。

在后反应槽中假如Na2CO3溶液,以沉淀溶液中的Ca2+,根据指标调节加入量。

在进液缓冲罐中加入Na2SO3溶液,根据后反应槽中有效氯含量调节Na2SO3加入量。

时刻注意HVM膜过滤器压力,过滤压力在上限时要酸洗HVM膜过滤器,以确保生产正常进行。

清洗HVM膜过滤器请阅读使用说明书。

3.2.4压滤岗位

1、打开压缩空气阀门搅拌泥浆,检查滤板是否排列整齐,开启压滤机顶紧滤板锁住位置。

2、打开泥罐阀门,泥浆泵的进出口阀门,启动泥浆泵,发现滤水浑,要及时更换滤布,压滤机泥满后,用压气吹干滤饼,逐块卸泥。

3.2.5正常停车

化盐岗位

关汽水混合器蒸汽阀门,关化盐调节阀门与司泵联系停化盐泵。

与凯膜联系关NaOH和NaClO自控阀,保证化盐池上部料仓满以待开车。

司泵岗位

与化盐岗位联系停化盐泵,与凯膜联系停加压泵,与离子膜联系停精盐水泵,停卤水泵。

凯膜岗位

与司泵岗位联系停加压泵,关加压槽进气阀,关释放阀,关FeCl3自控阀,关Na2CO3自控阀,关Na2SO3流量计阀,听HVM过滤器,关闭排渣阀。

3、异常现象产生的原因及处理方法

表4司泵、压滤岗位异常现象产生原因及处理方法

异常现象

产生原因

处理方法

精盐水中的SO42-含量高

1、BaCl2加入量小

2、溶液加入不均匀

3、原盐、卤水中SO42-含量高

1、增加BaCl2加入量

2、保证BaCl2加入均匀

3、适当增加BaCl2加入量

泵不带量

1、阀门未打开或坏

2、泵内有异物

3、泵进口漏气

4、管道堵塞

5、电机倒转

1、检修阀门开度或更换阀门

2、清理叶轮

3、压紧密封圈

4、疏通管道

5、检修电机

压滤机盐泥泄漏及滤水浑

1、滤板未压紧

2、滤板老化

3、滤布损坏

4、滤板未排齐

5、压盖损坏

1、压紧滤板

2、更换滤板

3、更换滤布

4、排齐滤板

5、更换压盖

无滤料或流量小

1、泥泵损坏

2、管路堵塞

3、滤饼未去除

4、盐泥密度大

1、检修机泵

2、疏通管道

3、去除滤饼

4、调整盐泥排入量

表5凯膜岗位异常现象产生的原因及处理方法

加压泵、变频不正常

1、泵故障

2、变频故障

3、仪表故障

4、工艺技术参数控制故障

1、盘泵,检查泵有无故障

2、检查变频器故障

3、检查仪表控制过程有无问题

4、检查泵出口压力,压气压力等

加压槽粗盐水溶气效果不好

1、空气压力波动

2、减压阀不起作用

3、管路堵塞

1、保证空气压力稳定

2、更换或检查减压阀

3、检查疏通管路

预处理盐水透光率低(浑)

1、FeCl3加入量不足

2、流量大

3、汽水混合效果不好

4、FeCl3配制质量不好

1、调整FeCl3加入量

2、降低流量

3、提高溶气效果

4、提高FeCl3配制质量

后反应槽Na2CO3低

1、加入不正常

2、Na2CO3配制浓度低

3、粗盐水流量大

1、调整加入量

2、提高配制质量

3、控制粗盐水流量

5

凯膜过滤器过滤能力下降

1、预处理质量不好

2、进液阀门开度不好

3、过滤器压力在上限

4、反洗不彻底

5、长时间排渣不彻底

1、提高预处理器盐水质量

2、检查进液阀门开度

3、酸洗过滤器

4、加强反洗

5、疏通管路增加排渣量

凯膜过滤器盐

水质量不好

1、过滤器内压盖松动

2、过滤袋螺母松或袋坏

3、预处理NaOH低

4、后反应槽Na2CO3低

5、进液缓冲罐Na2SO3加入不够

1、紧固压盖

2、更换或紧固过滤器

3、提高NaOH加入量

4、调整Na2CO3加入量

5、调整Na2SO3加入量

酸洗HVM膜过滤器后过滤压力高

1、酸洗不彻底

2、HCl浓度低

3、预处理盐水透光率低(浑)

4、进液量大

1、检查酸洗质量

2、HCl浓度提高

3、调整预处理器盐水质量

4、调节进液阀门

四、安全生产规定

1、严禁设备超负荷运行。

2、严格执行操作证上岗制度,无操作证一律不得独立顶岗。

3、严格执行有关操作规定,严禁违章操作。

4、上盐操作时,严禁踌截止皮带机,禁止用撬棍调整,检修调试时,皮带机附近不得站人。

5、减速机搅拌器装置及泵在运转时,应运行平稳,润滑良好。

严禁异常振动、有杂音、电流不稳时。

禁止运行。

6、设备在运转时不得清擦,转动部分不得裸漏。

7、检修前,必须按规定办理相应的动火证、动土证、登高证、登高罐证。

并按规定做好相应的保护、防范措施。

附录二HVM膜过滤器操作说明

1、主要技术规格

型号:

(1)设备参数

过滤面积:

过滤压力:

最高工作温度:

设备容积:

设备自重:

直径与高度:

(2)使用动力及消耗

压缩空气

压力(MPa)

消耗(M3/min)

备注

平均

PC

≧0.5MPa

0.2

清洁仪表用气

电源

电压

电耗

交流

220V50HZ

0.5KW

2、过滤系统工作原理

(1)结构

过滤器由罐体、反冲罐、管道、自动控制阀、过滤元件、自动控制系统、气动控制系统等组成。

(2)工艺流程

进液

↓

过滤

反冲

沉降

过滤循环次数

排渣

(3)控制状态

运行状态

进液

过滤

放气

泄压

反冲

沉降

排渣前过滤

停机

阀门功能及号

状态号

阀门号

6

F

7

进液1#

Y00,Y10

O

X

进酸洗液2#

Y01,Y11

回流3#

Y02,Y12

反冲4#

Y03,Y13

排酸洗液5#

Y04,Y14

XX

排渣6#

Y05,Y15

排空气7#

Y06,Y16

排热水8#

Y07,Y17

液位开关

I100

+

-

-OR+

过滤压力上限

I06

过滤压力下线

I07

注:

O:

阀门开,X:

阀门关,+:

开关闭合,—:

开关断开

3、控制器操作说明:

1)、启动

a\检查电源接地是否良好。

b\电源正常后,开启电源开关。

c\显示屏开始显示。

TIME(SEC)位置开始计秒显示,SETC。

C位置显示为设定值,其他显示0。

2)、面板示意图:

100

101

102

103

104

105

106

107

120

121

122

123

124

125

126

127

110

111

112

113

114

115

116

117

130

131

132

133

134

135

136

137

STEP

O.

STOP

5、

BACKPULSE

1、

FILL

6、

SETTLE

TIME(SEC)

CCSTEP

2、

FILIER

7、

UNDERFLOW