CTS9006仪器简易操作手册0627全Word文档格式.docx

《CTS9006仪器简易操作手册0627全Word文档格式.docx》由会员分享,可在线阅读,更多相关《CTS9006仪器简易操作手册0627全Word文档格式.docx(13页珍藏版)》请在冰豆网上搜索。

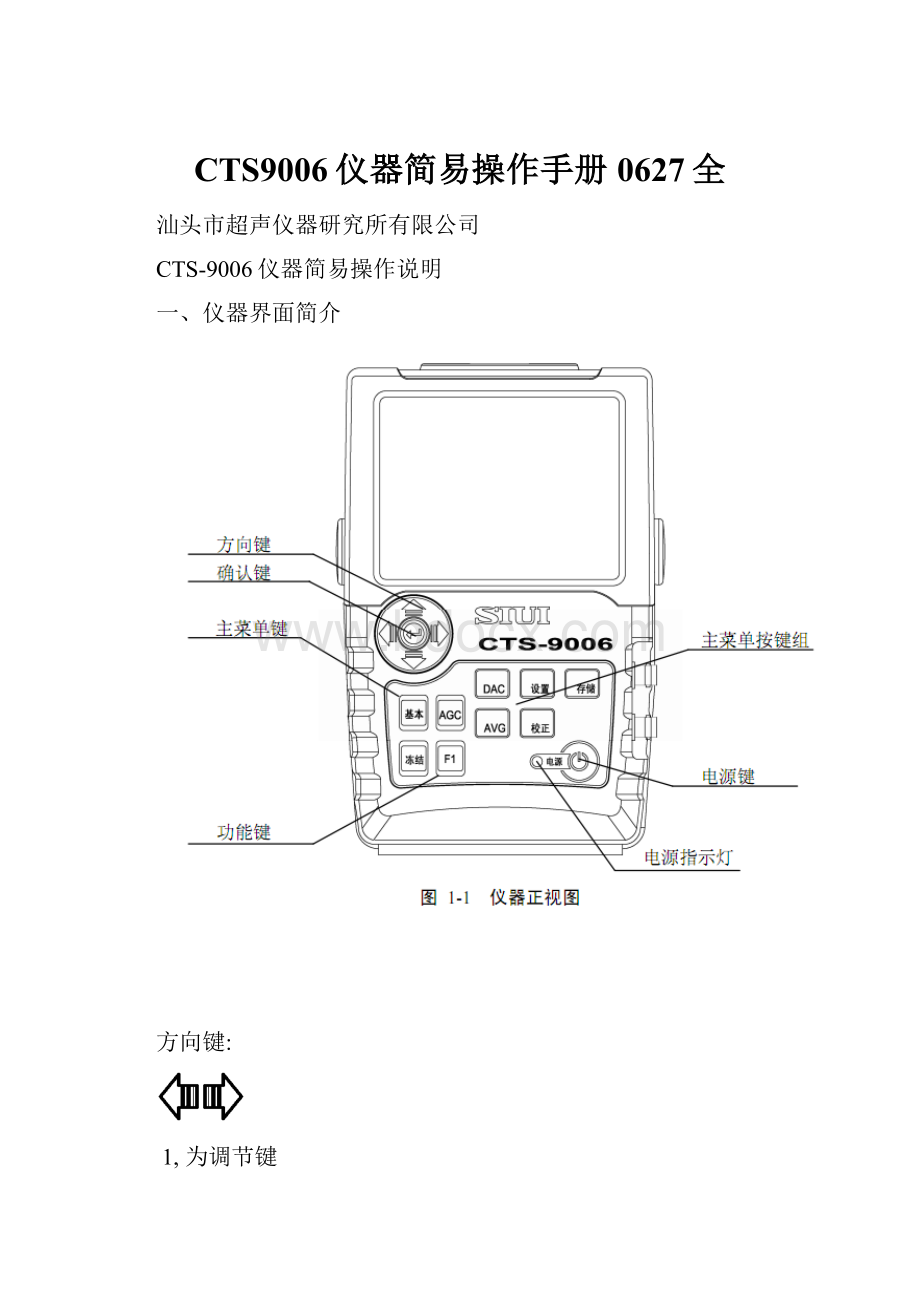

同时,稳住探头并用钢尺量出探头前端到CSK-IA试块R100端边的距离X,然后用100-X,所得到的数值就是探头的前沿长度。

(可在设置菜单中的“前沿长度”中输入数据)。

注:

◆材料声速已知为3230m/s,无需再做测定。

◆“零点”即探头晶片到入射点间的有机玻璃(或保护膜)声时。

2)“角度”(或“K值”)的测量

选中校正菜单中的“角度测量”,并按

键,进入角度测量界面。

设定“孔深”=30.0mm,“孔径”=50.0mm。

用斜探头放对应刻槽K2.0上靠φ50mm侧进行扫查,调节“闸门起位”使闸门套住该回波,按F1峰值记忆找到回波最高点,稳住探头调节,按

键,屏幕提示“是否确定”再按

键确定,测量结果即显示在“角度”和“K值”菜单区中(如测探头K值与探头标示值误差较大,重复以上步骤,直到K值与标示值较接近为止)。

2.2制作DAC曲线

1)

设定DAC菜单“DAC操作”按键调节为“记录”状态,开始制作曲线。

2)用已校正过的斜探头扫查对比试块CSK-IIIA上深度10mm的Φ1×

6孔,按F1峰值记忆找到最高回波,调节“闸门起位”,使闸门套住该回波,此时回波若高于满屏或低于20%,按AGC(自动增益键),使回波波幅为80%,按

键,此时屏幕右上面会闪烁“1”即已记录第一个回波参考点,并自动绘出第一段曲线;

◆仪器需处于DAC菜单时,按

键才能读取回波参考点。

3)重复上述操作,依此记录下20mm、30mm、40mm、50mm等由浅到深孔的回波。

(备注:

除第一回波参考点建议用波幅为80%做,其它的根据实际情况增加dB值就行)。

4)记录完所有回波参考点后,设定应用的探伤标准及等级,按DAC进入菜单第二页,按

键,进入“标准选择”,按方向键选择对应的“标准名称”、“标准等级”;

并对表面耦合损失给予补偿(如需补偿3dB,则设定“补偿”=3.0dB);

如探伤时需计算缺陷波的波峰与定量线间的dB差值,则设定“曲线选择”=定量线。

此时即完成DAC曲线的制作及相关设置。

◆如应用其他探伤标准,对比试块应根据标准进行选择,判废线、定量线、评定线的灵敏度及表面补偿dB数等,也需按标准的相应要求进行设置。

5)在存储菜单中,选择一个空的存储号,选中“存入”项,按方向键►,保存当前数据(DAC曲线、测量参数及仪器其他设置均会同时保存),并记录下该编号,以备探伤时调出使用。

2.3探伤使用

1)调节设置菜单中的“厚度”与被测焊板厚度相同(本例为20.0mm)。

此时,仪器所显示的“深度”值为距离探测面的实际深度。

2)用斜探头对焊缝区域进行扫查。

当发现缺陷时,如果回波高度超过定量线,此时仔细移动探头寻找最高回波,找到最高波后,按住探头不动,用闸门套住缺陷回波,此时观察屏幕下方数据栏中:

①【HadB:

XXX】显示缺陷回波峰值高于当前选中曲线(定量线)的dB值(HdB);

②【↓:

XXX】显示缺陷距焊缝表面深度H;

③【CL:

XXX】显示波高区域;

④【→:

XXX】显示区缺陷水平读数X1,用钢尺量出探头前端到焊缝中心线的距离X2,计算缺陷距焊缝中心距离X=X2-X1(例:

探头前端到焊缝中心线的距离为30mm,仪器测量水平读数“→”为27mm,则距焊缝中心距离为3mm)

⑤用钢尺量出探头到钢板左端边的距离S3(从探头中心位置测量,或从探头左边测量再加上探头宽度的二分之一),

3)然后开始测量缺陷长度,按AGC(自动增益键),使缺陷回波波幅为80%,此时向左平行移动探头观察屏幕上的回波,当回降低到40%的时候(最高波的一半)此时量出探头到钢板左端边距离,记作S1,此时再向右平行移动探头,回到最高波位置,然后继续向右平行移动,直到回波降低到40%的时候,此时量出探头到钢板左端边的距离,记作S2,计算缺陷长度L=S2-S1;

4)将上面测量出的数据填入以下表格里相应的栏目中。

依照上述方法将缺陷逐一找出并测量,记录好。

序号

S1

S2

长

度

缺陷至焊缝中心距离(mm)

缺陷至焊缝表面深度H(mm)

S3

高于定量线(dB)

波高所在区域

评级

A

B

1

2

3

注:

◆S1:

缺陷起始点距试板左端基准线的距离

S2:

缺陷终点距试板左端基准线的距离

S3:

缺陷波幅最高时距试板左端基准线的距离

三、纵波单晶直探头的操作

探伤仪CTS-9006、直探头2.5Z20N,对锻件、钢板等进行检测

◆本仪器不用对仪器状态进行清零及预先选择存储号,在所有参数设置<

包括DAC曲线制作>

完成后再选择空存储号存进去即可。

3.1探头参数测定

校正菜单中,“参照物1”设为25mm,“参照物2”设为50mm,“声程”=150.0mm,“选项”=声速+零点。

平放CBII试块,在25mm厚的面进行扫查,此时回波若高于满屏或低于20%,调节“闸门起位”,使闸门套住该回波,按AGC自动增益键,使回波波幅为80%,按F1峰值记忆找到第一次回波的最高点,屏幕提示“请套住参照物1对应回波”,调节“闸门起位”,使闸门套住该回波,按

键一次,此时屏幕提示“请套住参照物2对应回波”调节“闸门起位”,使闸门套住第二次回波,再按

键一次,此时闸门套住第二次回波声程,即完成“声速”、“零点”的校正。

3.2探伤使用

3.2.1钢板探伤应用

直探头钢板探伤中主要以检测缺陷面积为主,因此要求操作人员对缺陷进行判别和定量。

1)探测范围的调整

探测范围的调整一般根据板厚来确定。

接触法探伤板厚薄30mm以下时,应能看到B10(底波的次数),探测范围调至300mm左右。

板厚在30~80mm,应能看到B5,探测范围为400mm左右。

板厚大于80mm,可适当减少底波的次数,但探测范围仍保证在400mm左右。

2)灵敏度的调整

在本仪器中以平底孔试块(CBII)为例讲解仪器调节方法:

当板厚>

20mm时,使用下图中平底孔试块的Φ5平底孔第一次回波达50%作为探伤基准灵敏度。

将探头放在平底孔试块上,移动探头找出Φ5平底孔的最大回波,调节“增益”使Φ5平底孔波高达50%,此时的增益读数为基准灵敏度dB1。

材料与表面补偿测定:

20mm时,

1将探头放在Φ5平底孔试块没有孔的位置,找到第一次底波,调节“闸门起位”并套住第一次底波,按AGC自动增益使回波高度达到80%,记下此时增益值(dB数)。

在试块不同位置连续重复操作三次,算出三次dB数的平均值

;

2将探头在待测工件没有缺陷的位置,找到第一次底波,调节“闸门起位”并套

住,按AGC自动增益使回波高度达到80%,记下此时增益值(dB数);

在工件不同位置连续重复操作三次,算出三次dB数的平均值

3算出补偿ΔdB=

-

;

探伤灵敏度:

板厚>

20mm时,调节仪器探伤灵敏度dB1+ΔdB。

板厚≤20mm时,将探头放在待测钢板上找出第一次底波,并将其调整到50%高度,按增益键,提高10dB作为探伤灵敏度。

3)缺陷的判别与测定

①缺陷的判别

在探伤过程中,根据缺陷波和底波来判别钢板中的缺陷情况,以下几种情况作为缺陷。

(1)缺陷第一次反射波F1≥50%。

(2)第一次底波B1<

100%,第一次缺陷波F1与第一次底波B1之比F1/B1≥50%。

(3)第一次底波B1<

50%。

②缺陷测定

探伤中发现缺陷以后,要测定缺陷的位置、大小、并估判缺陷的性质。

缺陷定量:

钢板中缺陷常采用测长法测定其指示长度和面积。

JB/T4730-2005规定:

(1)当F1≥50%或B1<

100%、F1/B1≥50%时,使F1达25%或F1/B1达50%时探头中心移动距离为缺陷指针长度,探头中心轨迹即为缺陷边界;

(2)当B1<

50%时,使B1达50%时探头中心移动距离为缺陷指示长度,探头中心轨迹即为缺陷边界。

当扫查过程中发现了符合上述情况的时候,拿起探头,用记号笔在钢板上画上记号作为一个边界点,然后再依次类推,找出其它的边界点(大约八个点就足以确定缺陷的面积)。

缺陷位置的测定:

根据发现缺陷的探头位置来确定,并在工件上作标记,然后测量出缺陷距钢板左边的最小距离L1、距钢板下边的最小距离L2,缺陷的最大指标长度L3并算出缺陷面积。

如下图所示:

将所测数值依次填入表内:

编号

L1(mm)

L2(mm)

L3(mm)

S1(mm2)

对任意1×

1面积的

百分比(%)

备注

3.2.2锻件探伤应用

1)调节“声程”值为被测工件厚度的1.2倍左右,调节设置菜单中的“厚度”与被测锻件厚度相同。

2)将探头放在锻件工件无缺陷处找出大平底的最高回波,调节“闸门起位”,使闸门套住该回波,按AGC自动增益使回波波幅为80%

1记录当前“增益”值记为BG(无缺陷底波dB值)

2算出φ2平底孔的灵敏度:

ΔdB=20lg

(λ=材料声速/频率,X为锻件厚度,D为φ2平底孔直径,“这里以φ2孔为例”)

③探伤灵敏度:

当前“增益”值提高ΔdB,记为dB1(即BG+ΔdB)。

3)对工件进行扫查

当发现缺陷时,用闸门套住缺陷波找出缺陷的最高回波,按AGC自动增益使缺陷波波幅为80%

①记录数据栏中【↓:

XXX】显示缺陷最大处深度H

②记录当前“增益”值记为BF(缺陷最大处底波dB值)

③算出缺陷孔径Df,通过公式

|dB|=|BF-dB1|=40lg

(X为锻件厚度,H为缺陷实测深度,D为φ2平底孔直径)

④算出无缺陷处底波与缺陷最大处底波之差(BG-BF)

⑤缺陷最大处相对φ4平底孔的当量

±

dB=40lg

,即缺陷大小相当于φ4±

dB

注:

如果是密集形缺陷还需用半波法测量出缺陷面积。

4)记录缺陷坐标值(X,Y)如下图:

记录锻件X、Y坐标值时,明确锻件的实际标号位置,确定X、Y坐标轴,正确记录锻件X、Y坐标值。

锻件探伤报告表

缺

陷

序

号

X

(mm)

Y

H

L/B

SF/S

%

BG/BF

(dB)

AMAX

(φ4±

dB)

评定

缺陷

横座标

纵座标

深度

长、宽

缺陷面积与锻件面积之比

无缺陷处底波与缺陷最大处底波之差

缺陷最大处相对φ4平底孔的当量

◆探伤过程中,手不松开探头,保持探头与待测工件的耦合,用力均匀进行扫查工作,正确的记录检测数据。

◆±

dB该数据在检测过程中可能出现+dB或-dB,根据实际值记录。

四、纵波双晶直探头的操作

假设使用CTS-9006探伤仪、5Z20FG10Z双晶直探头,对钢板进行检测,工作程序一般如下。

4.1仪器参数初步设定

设置“单双探头”=双,“自动波高”=50%

4.2探头“声速”和“零点”的测定

校正菜单中,“参考1”=10mm,“参考2”=18mm,“声程”=100.0mm,“声速”=5920m/s,“延迟”=0.0mm,“选项”=声速+零点。

用探头对阶梯试块(CBI试块)10mm厚处进行扫查,找到回波最高点,调节“闸门起位”,使闸门套住该回波,按

键即记录下第1个参考点的数据;

用探头对阶梯试块18mm厚处进行扫查,找到回波最高点,调节“闸门起位”,使闸门套住该回波,按

键即记录下第2个参考点的数据;

此时,声速和零点校正结束,校正结果显示在“声速”和“零点”项目中。

4.3探伤使用

调节设置菜单中的“厚度”与被测焊板厚度相同。

(一)探测范围的调整

一般根据板厚来调节“声程”值为被测工件厚度的1.5倍左右、或使屏幕可显示需观察的多次回波。

(二)灵敏度的调整

板厚6~20mm时,用CBI试块将工件等厚部位第一次底波高度达满刻度的50%,再提高10dB作为探伤灵敏度。

然后将探头放置在待测钢板上进行扫查。