钢铁工业能源现状和管理.docx

《钢铁工业能源现状和管理.docx》由会员分享,可在线阅读,更多相关《钢铁工业能源现状和管理.docx(18页珍藏版)》请在冰豆网上搜索。

钢铁工业能源现状和管理

钢铁工业能源现状和管理

一、2004年中国能源消耗总量为19.7亿吨标准煤,其中钢铁工业消耗2.99亿吨标准煤(含矿山、铁合金、焦化、耐材等行业),占中国能源总消费量的15.18%。

2007年钢铁工业总能源占全国能耗14.71%,工业废水排放量占工业排放总量8.53%,工业粉尘排放量占工业总排放量15.18%。

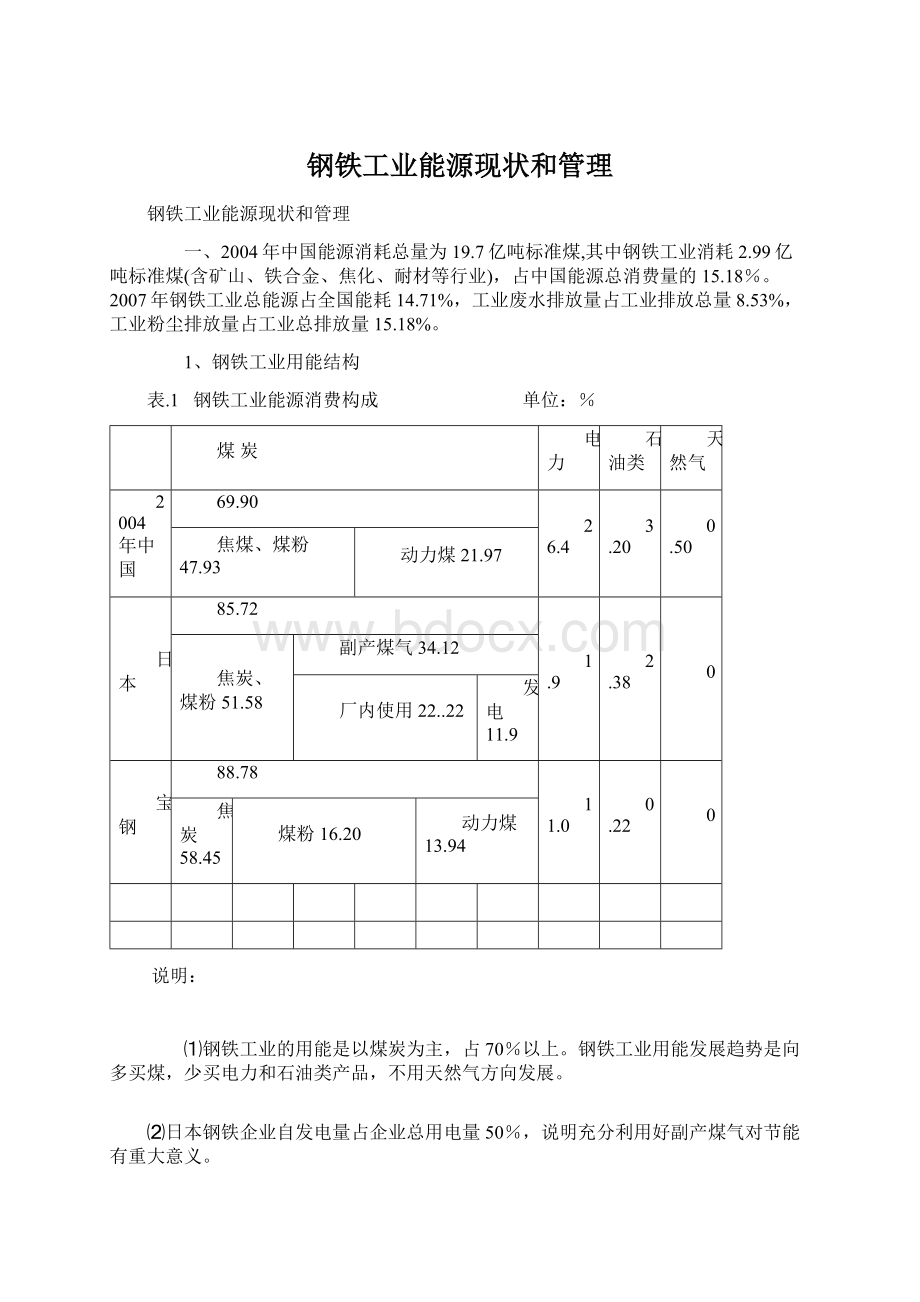

1、钢铁工业用能结构

表.1 钢铁工业能源消费构成 单位:

%

煤炭

电力

石油类

天然气

2004年中国

69.90

26.4

3.20

0.50

焦煤、煤粉47.93

动力煤21.97

日本

85.72

1.9

2.38

0

焦炭、煤粉51.58

副产煤气34.12

厂内使用22..22

发电11.9

宝钢

88.78

11.0

0.22

0

焦炭58.45

煤粉16.20

动力煤13.94

说明:

⑴钢铁工业的用能是以煤炭为主,占70%以上。

钢铁工业用能发展趋势是向多买煤,少买电力和石油类产品,不用天然气方向发展。

⑵日本钢铁企业自发电量占企业总用电量50%,说明充分利用好副产煤气对节能有重大意义。

⑶副产煤气(高炉、焦炉、转炉煤气)的热值是企业购煤总热量的34.12%。

数值巨大,煤气使用好坏对企业能耗会产生重大影响。

应高度重视钢铁企业煤气应用情况,尽最大限度科学、合理地发挥其作用。

⑷钢铁企业尚没有向社会上供电的能力,也没有必要刻求。

2、钢铁企业煤气性能和使用情况

表2. 煤气性能

热值kJ/m³

高炉煤气

转炉煤气

焦炉煤气

发生量m³/t

2800~3500

7000~8400

17000~19500

1700~2000

80~120

350~430

成份%

CO2

14~22

5~7

2~3

CO

24~30

60~90

5~7

H2

1~2

0.5~2.0

55~60

N2

57~59

10~20

4~10

CH4

0.3~0.8

24~27

O2

0.3~0.8

CnH2n-2

1~2

表3 2007年前三季全国重点钢铁企业煤气使用情况

高炉煤气放散率%

焦炉煤气放散率%

转炉煤气回收率m³/t钢

平均值

6.67

3.37

63

先进值

0(15个企业)

0(24个企业)

115

落后值

23.96

13.54

0(16个企业)

说明:

(1) 从表2可看出转炉煤气热值是高炉煤气的热值1倍多,但全国重点钢铁企业(79个单位)有20个单位没有进行回收利用,这是个很大的浪费。

国外工业发达国家转炉煤气回收量在100m³/t钢左右,而我国在56m³/t钢这也是个浪费。

存在的主要问题是:

(a)转炉容积偏小,回收投资大,难于管理。

(b)转炉除尘技术部份企业尚未过关。

(c)转炉煤气回收后,没有设置煤气储存柜,用户没能落实。

(d)企业管理尚存在缺陷。

转炉煤气回收量大于100m³/t钢,煤气显热可回收90㎏/t钢蒸汽,且能使回收的物质得到充分利用,就可以实现负能炼钢。

(2)焦炉煤气合H2大于55%,去烧掉太可惜了,应当提取H2去做清洁燃料(技术已过关,储存方法也解决了,只是经济问题),也可再转换为二甲醚,可代替汽油,还可以去用作直接还原炼铁(最好的还原剂),首钢已在可行性研究。

(3)煤气要先得到充分利用,最后有富余量才去发电。

因为煤气用于发电能量转化率不高。

煤气-蒸汽-发电工艺能源转化率在25%左右,煤气-燃气轮机-发电工艺能源转化率在45%左右。

(4)采用蓄热式燃烧技术(在热风炉、轧钢加热炉等)可以将低热值的高炉煤气得到充分利用,可发替换出高热值的焦炉煤气,去创造出更多的经济价值。

3.近年全国重点钢铁企业各工序能耗情况

表4 重点钢铁企业各工序能耗情况 单位:

㎏ce/t

年

吨钢综

合能耗

吨钢可

比能耗

烧结

球团

焦化

炼铁

转炉

电炉

轧钢

2 2000

920

760

69.50

159.34

464.53

29.04

273.83

118.76

2 2001

876

870

68.71

153.78

448.32

27.82

241.29

108.97

2002

815

700

67.26

40.12

149.81

454.21

27.02

230.20

101.32

2003

778

696

65.90

41.28

140.58

483.89

25.45

210.49

97.34

2004

761

705

66.38

42.00

142.21

466.20

26.57

209.89

92.91

热宽84.67

冷宽100.46

热窄72.46

2005

741.05

714.12

64.83

39.62

142.21

456.79

36.34

201.02

88.82

热宽80.52

2006

645.12

623.04

55.04

33.08

123.41

430.59

8.17

70.05

64.12

2007

平均

632.12

612.27

55.21

123.11

426.84

6.03

81.34

63.08

先进

490.42

532.69

38.04

82.84

377.89

-16.07

46.71

28.24

落后

775.65

807.40

85.26

434.63

569.32

37.98

171.63

220.72

2008

首季

624.13

613.09

56.98

30.0

116.02

426.09

5.59

85.27

58.19

说明:

(1)2007全国产钢4.69,年增长率在18.48%,但吨钢可比能耗是下降6.2%。

由于钢铁工业节能成绩显著,能源年增长率低于钢产量增长率。

(2)从2007年统计数据可看出钢铁企业之间能耗的先进水平与落后水平之间的差距甚大,说明企业的节能潜力巨大。

(3)工业发达国家的吨钢可比能耗为642㎏ce/t与我国重点钢铁企业平均值相比差11.2%,是因能源统计和能源介质析标系数等方面出现问题,出现数据失真情况。

本人认为我国钢铁工业总体能耗水平与国际先进水平之间的差距在15%左右。

(4)2006年以后国家规定电力折标煤系数从0.404Kgce/kwh改为0.1229Kgce/kwh致使全行业能耗指标约下降18%。

表5:

钢铁工业工序能耗与国际先进水平比较

综合能源

烧结

焦化

球团

炼铁

转炉

电炉

轧钢

其他

2005年

741

64.83

142.21

39.62

456.79

36.34

201.02

88.82

工业发达国家先进水平

642

655

51.89

128.1

437.93

-8.88

198.60

含冷轧钢

128.00

工序能耗占行业比例%

12.13

6.45

1.03

59.26

3.58

2.33

10.22

5.00

表6:

2006年全国重点钢铁企业电、水、物耗情况

采矿

选矿

烧结

球团

焦化

炼铁

转炉

电炉

轧钢

热轧

电耗,kwh/t

1.35

29.03

37.89

34.85

36.79

67.69

43.46

280.08

100.39

84.05

水耗m³/t

7.06

0.54

1.33

5.91

29.65

12.29

38.99

19.44

18.28

耗新水

m³/t

0.88

0.26

0.42

2.09

2.38

0.93

2.27

2.02

2.47

物耗

剥采比

3.56

选矿比

2.52

单耗

0.929

矿耗

1.024

煤耗

1.39

矿耗

1.668

金属料耗

1.106

金属料耗

1.127

成材率

96.45

成材率

96.17

说明:

(1)炼铁系统占钢铁工业总能耗的78.87%。

所以钢铁联合企业的节能工作重点应在炼铁系统,同时又是环境治理的重点。

(2)据统计2007年我国有13个单位烧结工序能耗达到国际先进水平,新余为38.04Kgce/t,炼铁有38个单位,焦化有5个单位。

说明我国在一些钢铁企业中主要工序的节能技术装备水平已经达到了国际先进水平,在能源管理和生产技术操作水平等方面已经有能力达到国际先进水平。

对于全行业来讲是需要加强节能的普级与提高工作。

(3)”十五”以来,全国重点钢铁企业加大节能工作力度,吨钢可比能耗下降6.04%,炼铁工序能耗下降1.66%,焦化工序下降1.08%,烧结工序下降6。

72%。

(4)我国炼钢系统能耗与国际先进水平的差距最大,是目前钢铁行业节能工作应加强的地方。

炼钢节能在工艺、技术、装备和操作上是技术难点、只是在投资和管理上要做工作。

一. 钢铁工业的能源管理

1、钢铁企业能源分类

(1)一次性能源:

自然界原来就存在,没有经过加工或转换。

品种:

煤炭、石油、天然气、电力。

(2)二次性能源(或为再生能源);以多种形式由其它载能体转换而来的。

品种:

煤气、蒸汽、压缩空气、物体显热、液体或气体的压力能。

2、钢铁企业的能源管理

(1)节能概念

节能含义;包括减少浪费和增加回收两个部份。

减少浪费:

加强对用能的质量和数量的管理,优化用能结构,

减少物流损失,能源介质的无谓排放等。

增加回收:

大力回收生产过程中产生的二次能源(包括余压、余热、余能和煤气等)。

节能工作的内容;直接节能和间接节能

直接节能:

减量化用能,提高能源利用效率、降低产品单位能耗。

间接节能;工艺结构调整、优化工艺流程、减少生产中间环节、提高产品性能和寿命等。

(1)节能工作的内涵

钢铁企业节能工作包括;管理节能、结构节能和技术节能

管理节能;通过对企业现代化管理,建立相应的节能工作制度和实施细则,设立监管机构(如能源管理中心),最终实现所制订的节能目标。

钢铁企业能源管理中心的工作内容是;监测、控制、调整、故障分析诊断、能源平衡等。

如能够实现现代企业管理,就可以产生节约公司总能耗的5%的效果。

公司能源管理中心的工作目标为:

(1)提高各类能源的使用效率,实现各类能源介质的优化调控,促进节能降耗;