德国标准93年DIN4753第三部分Word文件下载.docx

《德国标准93年DIN4753第三部分Word文件下载.docx》由会员分享,可在线阅读,更多相关《德国标准93年DIN4753第三部分Word文件下载.docx(15页珍藏版)》请在冰豆网上搜索。

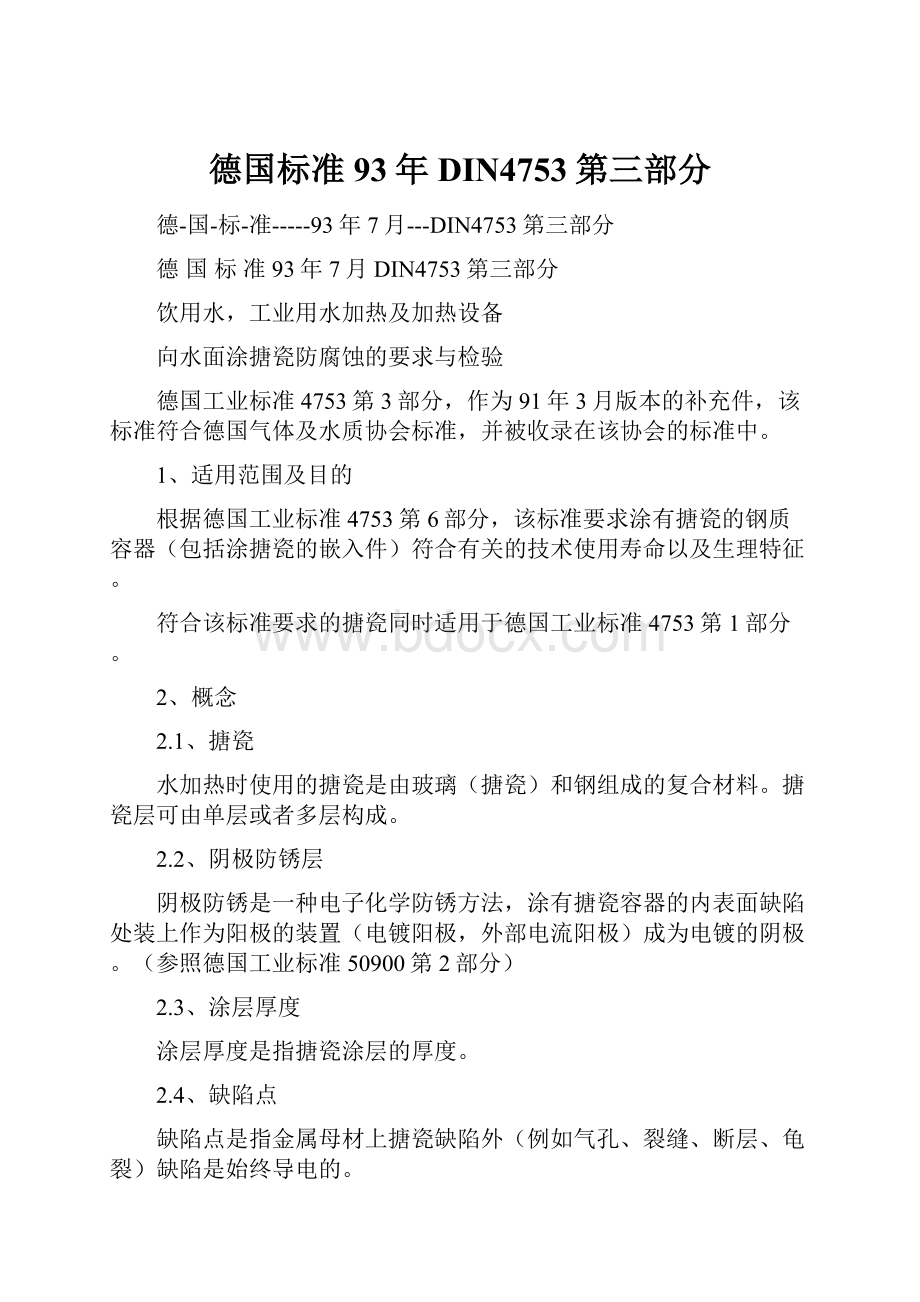

±

5°

无缝的搭接型柱

搭接长度a最大值10毫米

1)棱边倒圆r≈s/2,最小r≈2毫米或者小于45°

焊缝结构1-9应在涂搪瓷层之前处理。

焊缝结构10应在涂搪瓷层之后进行处理。

2)棱边倒圆r≈2毫米或者小于45°

3)倒圆r≥2毫米

4.2、表面特性

4.2.1、一般情况

容器内表面上起防护作用的搪瓷层必须是封闭的(参照4.2.2和4.2.3节),均匀的,平滑的。

密封面上的加涂搪瓷时不能影响其密封性能。

可参照5.2.1节中所述进行检测。

4.2.2、消耗点

消耗点只允许出现在棱以及焊缝处。

消耗点出现的位置离棱和焊缝的最大距离不允许超过2毫米。

可参照5.2.2节中所述进行检测。

4.2.3、缺陷点

单个缺陷点延伸的最大值

-平滑搪瓷面上不超过2毫米。

-棱,焊缝搭接体,支杆,挡板等上不超过10毫米。

-焊缝上不超过4毫米。

可参照5.2.3节中所述进行检测。

4.2.4、实际容量≤1000升容器的标准防护电流要求

单层搪瓷层上的标准防护电流iN不允许大于22.5mA/m2,多层搪瓷层上的标准防护电流iN不允许大于15.5mA/m2。

可参照5.2.4节中所述进行检测。

4.2.5、实际容量>1000升的容器表面消耗及缺陷点面积允许值

涂有搪瓷的容器内表面上每平方米中的消耗点面积不允许超过20平方厘米,每平方米中的缺陷点面积不允许超过7平方厘米。

可参照5.2.5节中所述进行检测。

4.3、工艺特性

4.3.1、韧性、粘附强度(密着性)

搪瓷层损坏后可以用肉眼清晰地看到钢表面留有搪瓷残留物,因此钢表面不可能是银光闪亮的。

可参照5.3.1节中所述进行检测。

4.3.2、耐冲强度

搪瓷表面承受耐冲强度检验之后24小时能够不出现肉眼观察得到的直径大于1.5毫米损伤。

可参照5.3.2节中所述进行检测。

4.4、物理和化学稳定性

4.4.1、温度转换稳定性(淬火强度)

淬火检测之后的搪瓷层不允许出现明显的损伤。

可参照5.4.1节中所述进行检测。

4.4.2、耐热水的稳定性

热水检测之后搪瓷层的去除量每平方不允许大于3.5克。

可参照5.4.2节中所述进行检测。

4.4.3、耐酸性

5.4.3节中相应的耐酸性检验之后搪瓷层必须达到DINISO2722标准中的耐酸性A级。

4.5、生理稳定性

析出的铅离子或者铅化合物作为铅计算,一定水中的铅则不可超过下列极限值:

用冷水作测检:

0.3mg/(m2.d)

用热水作测检:

0.3mg/(m2.h)

析出的镉离子或者镉化合物作为镉计算,一定水中的镉则不可超过下列极限值:

0.03mg/(m2.d)

0.03mg/(m2.h)

检测必须在标准规定下进行三次萃取。

检验按照5.5节中所述进行。

4.6、针对表格1中焊接类型9和10的特别要求

完成5.6节中所述检测之后焊缝应达到4.2节和4.3节中的要求

3、检测

5.1、层厚

搪瓷层厚应按照德国工业标准50981进行测量。

容器内表面每平方米范围内应选择5处不同位置进行测量。

测量结果应注明最大值,最小值以及平均值。

5.2、表面特性

5.2.1、一般情况

搪瓷层的封闭性,均匀性和平滑性以及厚层表面的不均匀性检测可以用目测的方法进行,不易直接观察的位置可借助例如镜子或者工艺镜光学辅助仪器进行检测。

5.2.2、消耗点

可以用目测的方法观察消耗点,不易直接观察的位置可借助光学辅助仪器进行检测。

5.2.3、缺陷点

可以用目测的方法观察缺陷点,不易直接观察的位置可借助光学辅助仪器进行检测。

5.2.4、实际容量≤1000升容器的标准保护电流要求

5.2.4.1、检测布置安排

按照图1布置的检测实验需一台内阻﹥10MΩ/V的电压测量仪,一台内阻﹤5Ω的电流测量仪,一节1.5v的电池,一温度测量仪以及一台导电性能测量仪。

5.2.4.2、测量方法

测量时以氯化钠溶液为导电液体,并在(20±

2)℃的测量温度下将其导电性能逐渐加强到(1000±

100)us/cm。

整个实验在无压的情况下进行。

5.2.4.3、检测阳极

将一根直径在22至33毫米之间的脱脂镁棒套上绝缘套管作为检测阳极,相对于容器涂搪瓷的内表面,阳极的尺寸至少应达到0.2kg/m2

5.2.4.4、检测方法

将检测溶液注入容器中,将温度调整到(20±

2)℃,导电性调整到(1000±

检测电压施加两分钟后(镁棒阳极作为正极)对装置中流动的电流、温度,以及该温度下的电压,电导性进行检测。

测量出的检测电压不能低于1伏。

5.2.4.5、计算

通过阳极尺寸对阳极电流密度影响进行修正的修正因素f(G)可按下列公式计算得出:

f(G)=(17.69-0.01655dA)10-6

+(30.94+0.1692dA)10-6

(1)

其中IA阳极长度,单位毫米

dA为阳极直径,单位毫米

AK为同水接触的搪瓷层表面,单位平方米。

电导性为1000us/cm时将测得的保护电流转换成测量温度下的保护电流,〈通过修正因素f(k)〉该修正因素f(k)可按下列公式计算得出:

f(k)=0.0715+0.0009285·

k(v)

(2)

其中k(v)为测得温度条件下测试溶液的电导性能,单位us/cm计算导电性时得出的不是电导性特值K(vR)是电导性能值k(v)。

标准防护电流要求按下列公式计算:

iN=·

(3)

其中IM为测得的电流。

单位毫安

UO为基准电压=1.50伏

UM为测出的检验电压,单位伏特

f(G)为根据公式

(1)所得的修正因素

f(k)为根据公式

(2)所得的修正因素

5.2.4.6、检测报告

检测报告中有以下说明:

a)容器类型

b)搪瓷涂层(单层或者多层)

c)同水接触的搪瓷表面积AK,单位平方米

d)阳极的长度,单位毫米

e)阳极的直径,单位毫米

f)检测液的温度,单位摄氏度

g)检测温度下检测溶液的导电性能,单位us/cm

h)测得的检测电压

i)测得的电流IM单位毫安

j)计算所得的标准防护电流要求iN,单位每平方米毫安。

5.2.5实际容量〉1000升容器的消耗及缺陷点面积数

消耗及缺陷点面积数检测可借助游标卡尺对容器上5个不同位置进行目测完成,采用该方法可确定每平方分米面积范围内及缺陷点面积数。

根据DINISO8289母材的缺陷位置的检测具有普遍通用性,仅对于尺寸为20毫米*20毫米的检测电极有些偏差。

5.3、工艺特性

5.3.1、韧性(密着性)

容器的搪瓷仅可能由于落球撞击,冲击深拉或者撞击而产生损伤。

损伤处可由肉眼观察到。

5.3.2耐冲强度

根据德国工业标准51155耐冲强度可用大小为10牛顿的弹力进行测验。

容器内表面每平方米范围内必须检测5个不同位置,测量位置处的层厚应接近平均值且离棱和边缘的距离至少为20毫米。

5.4、物理和化学稳定性

5.4.1、温度转换稳定性

该测检可按照5.4.2.1节中所述在容器的断片或者测试板上进行。

该检测至少作3个面积不低于100平方厘米的样本,在室温条件下将试样加热到(200±

10)摄氏度,然后投入温度约为15摄氏度的水中。

试样必须完全浸没于水中。

这样反复操作5次。

试样重新再次加热之前必须脱水干燥。

计算时由于从容器上取样而引起的损伤应忽略不计。

5.4.2耐热水稳定性

5.4.2.1、试样

根据DINISO2744该检测作为四倍一平行检验每504个小时检测2次。

根据DINISO2744该检测时的试样应符合下列条件下取得:

使用的试样(105毫米*105毫米或者直径105毫米)必须采用同一块板上,考虑到板厚和材料的因素,采用的试样应能代表容器主要部位(例如护套)的性能。

试样上离边缘4毫米处钻凿一直径为5毫米的孔用于悬挂。

针对水加热的情况应作预处理并且加涂搪瓷。

试样背面所有表面都涂上一层搪瓷以防锈。

试样干燥后在一般条件下把110毫米*110毫米或者直径110毫米的试样悬挂到水加热器内或者实验室炉子中进行烧成。

注意:

板厚大于2.1毫米的试样超过一般微型天平200克的负载极限(偏差极限为0.2毫克);

因此应该选用特别的天平进行称量。

5.4.2.2仪器

热水试验在根据DINISO2733指定的仪器中进行,该测量仪器根据A级密封要求进行密封处理。

试样上放置符合DINISO3585要求的硼硅玻璃板3.3或者PTFE板。

试验前一周内应将新的玻璃部件每天进行水中浸煮。

5.4.2.3检测溶液

检测溶液是导电性能小于1ms/m,完全无盐的水,试验完毕后应重新更新。

前5天每24小时更换一次,此后2天连续作测试且不更换新水。

注入450毫升测试液体,使水面稍高于加热圈的上棱(高玻璃缸的下棱95毫米)蒸煮过程中产生的气泡应仅使表面产生晃动。

5.4.2.4、实施

检测需通过二次,每次21天(504小时)。

第2次检测完成后计算出损耗的平均值。

5.4.3、抗酸性

按照DINISO2722要求进行的抗酸性试验符合下列条件:

10℅的盐酸溶液作为检测液,反应时间为1个小时。

5.5、生理稳定性

根据KTW建议在冷水和热水中进行搪瓷层铅以及镉的析出量检测。

冷水试验在室温18至28摄氏度条件下进行。

热水试验则在(90±

5)摄氏度条件下进行。

该接触形试验是2倍一平行试验,使用特别制得的样板或者采用取自水加热器的样板进行,切面棱和无搪瓷的,表面必须涂上无铅、镉的涂层。

试验样板数目和尺寸的选用应符合检测表面同水容量之间1平方厘米对1毫升的比例。

冷水试验和热水试验都应符合4.5节中所述的要求。

5.6针对表1中焊缝类型3和10的容器疲劳试验。

5.6.1、压力膨胀试验

室温条件下装满饮用水或者工业用水的一种结构类型的两个容器在下列条件下进行压力膨胀试验:

--压力范围0-1.1·

P

--周期数目=100000

--压力上升时间最小值为15秒。

5.6.2、加热试验

通过5.6.1节试验的容器在下列条件下进行加热试验;

--容器内的压力在工业高压的允许值内。

--加热的最终温度为80摄氏度

--周期数目=1000

--水加热的加热通过电子加热产生的实际功率完成

4、有关产品安全的自我监督

容器以及搪瓷生产商有义务经常检验自己产品的质量,生产商们应证明自身的产品已达到技术与结构安全要求。

有关内容可参照DINISO9002/05.87中4.4、4.5、4.8、4.9、4.10、4.11、4.12、4.13、和4.15节所述安全质量条款。

试验结果应完整记录下来以备用。

6.1、参照4.1节的层厚(根据5.1节中所述进行检测)

单独生产的每个部件都应进行检测。

批量生产的容器可进行抽检。

根据德国工业标准40080/04.79抽检的样品范围应符合表1和表Ⅱ-A中普通检测水平Ⅱ(普通检测范围的简单抽样)

6.2、参照4.2节表面特性

6.2.1、根据4.2.1节的普通情况(参照5.2.1节的检测)

每个容器成品必须进行单个检测。

6.2.2参照4.2.2节消耗点,参照4.2.3节缺陷点,参照4.2.4节保护电流要求,参照4.2.5节消耗和缺陷点面积和允许数目(参照5.2.2、5.2.3、5.2.4、5.2.5节的检测)

生产商受企业需求的限制,可以在5.2.2、5.2.3、5.2.5节有关的光学检测方法和5.2.4节有关的电学方法中选择其一。

6.2.2.1、光学检验方法的使用

单独生产的每个部位都应进行检测。

批量生产的容器可进行抽检,根据德国工业标准400S0/04,79抽检的样品范围应符合表1和表Ⅱ-A中普通检测水平Ⅱ(普通检测范围的简单抽检)

6.2.2.2电学检验方法的使用

除5.2.4.4节中所述的方法之外还可选择采用符合相应安全数据的简单测验方法(参照说明)达到同样的检测目的。

抽检的范围必须达到一种结构的容器成品的1℅。

每个容器成品应根据6.2.1节生产商自检外,还应符合4.2.2和4.2.3节中的检测要求。

6.3、参照4.3.1节韧性和参照4.3.2节耐冲强度

每种容器类型每季度应进行一次检测,将容量大于200升的容器作为样板进行韧性和耐冲强度测试。

6.4、参照4.4节物理和化学稳定性,参照4.5节生理稳定性

根据德国工业标准50049搪瓷生产商必须拥有当年的生产许可证,并且保证其生产的搪瓷符合加工使用条件,达到4.4和4.5节中所述的要求。

6.5、参照4.6节的特别要求

对4.6节中所述特别要求的检测一次进行完成

5、标记、记录和检测

7.1、标记

根据德国工业标准4753第1和第2部分对水加热器进行标记。

7.2、检测位置记录

供应商每年检验位置的记录,抽样达到德国工业标准4753第1部分中水加热器的特性以及第4节中搪瓷的状态。

从生产线中选出3种水加热器作为检测结构类型确认检测位置。

所有选出的水加热器根据5.2.1节对搪瓷层表面特性进行目测检验。

根据5.1、5.2和5.3节对一加热器进行相应检测。

5.4和5.5节中的实验在实验室中完成。

生产商根据5.4.2.1节选择15件侧检板。

早期版本

DIN4753第3部分:

12.84、05.87、03.91

修改处

参照1991年3月的版本有下列更改:

实际容量≤1000升的容器应符合消耗及缺陷点检测方法的标准防护电流要求(5.2.4节)

说明:

实际容量≤1000升的容器评判防腐保护时采取无破坏性检测方法(阴极防护连同搪瓷层)该试验结果的可重复性由研究试验而确认。

单层与多层搪瓷层之间由于不同的结构必须采用不同的标准防护电流的极限值。

自我监督范围内上述检测方法可采用简化的形式进行(参照6.2.2.2节)这种情况下应参照DEZ的有关条款。

国际专利号

F24H001/10C23D011/00

F24D017/00C23D013/00

C03C008/00C23F013/02

C23D005/00