孔的加工Word格式文档下载.docx

《孔的加工Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《孔的加工Word格式文档下载.docx(26页珍藏版)》请在冰豆网上搜索。

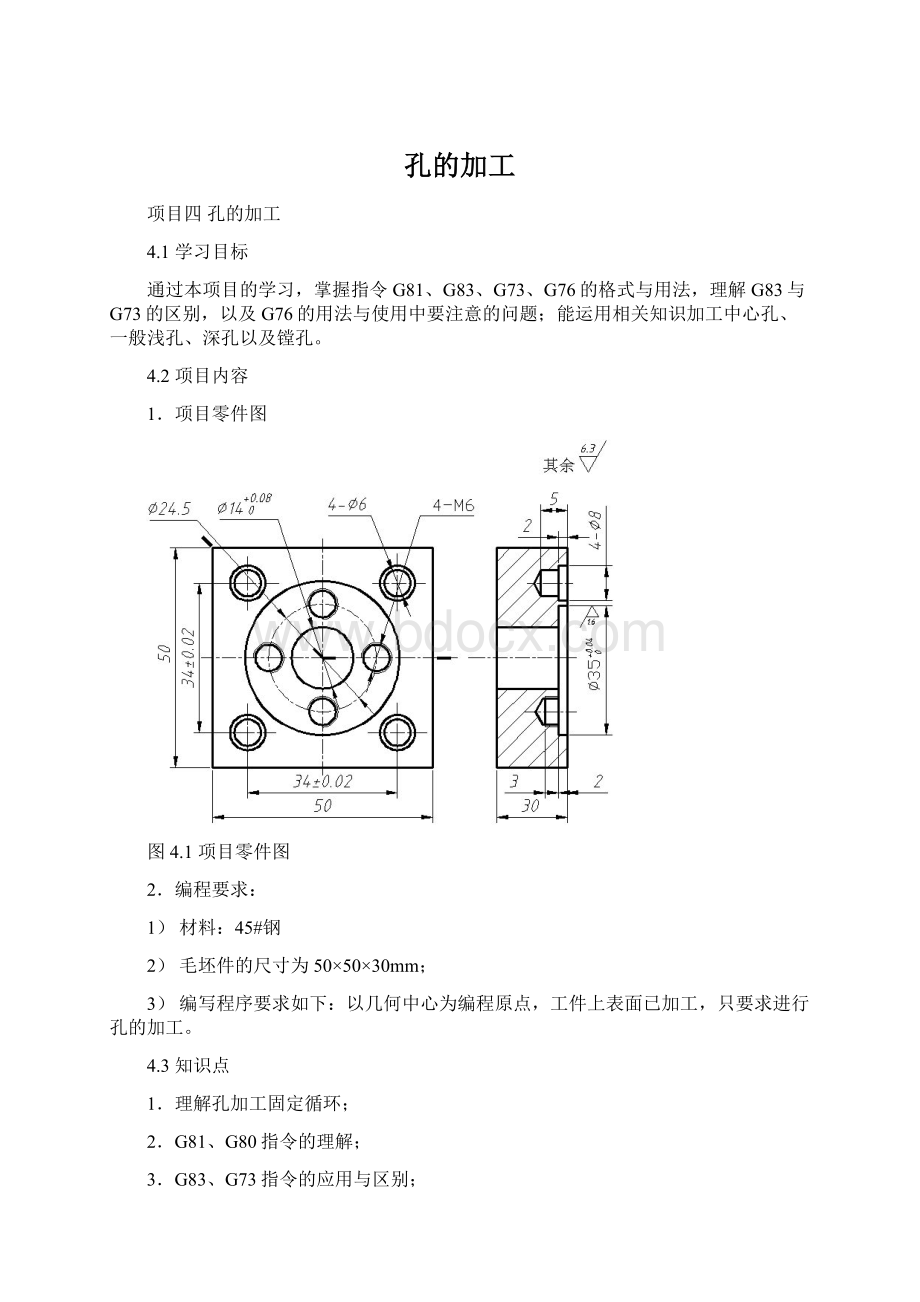

如表4-1所示。

G73~G89是模态指令,因此,多孔加工时该指令只需指定一次,以后的程序段只给孔的位置即可。

X、Y——指定孔在XOY平面的坐标位置(增量坐标值或绝对坐标值)。

Z——指定孔底坐标值。

在增量方式时为R平面到孔底的距离;

在绝对值方式时,是孔底的Z坐标值。

R——在增量方式时,为起始点到R平面的距离;

在绝对方式时,为R平面的绝对坐标值。

Q——在G73、G83中用来指定每次进给的深度;

在G76、G87中指定刀具的退刀量。

它始终是一个增量值。

P——孔底暂停时间。

最小单位为1ms。

F——切削进给的速度。

在图4.2中,循环操作3的速度由F指定,而循环动作5的速度则由选定的循环方式确定。

K——规定重复加工次数(1~6)。

如果不指定K,则只进行一次循环。

K=0时,孔加工数据存入,机床不动作。

在增量方式(G91)时,如果有孔距相同的若干相同孔,采用重复次数来编程是很方便的,在编程时要采用G91、G99方式。

例如,当指令为G91G81X50.0Z-20.0R-10.0K6F200时,其运动轨迹如图4.4所示。

如果是在绝对值方式中,则不能钻出6个孔,仅仅在第一个孔处往复钻6次,结果是1个孔。

图4.4重复次数的使用

注:

固定循环中的参数(Z、R、Q、P、F)是模态的。

所以当变更固定循环时,可用的参数可以继续使用,不需重设。

但中间如果隔有G80或01组G指令,则参数均被取消。

表4-1孔加工固定循环

G代码

孔加工行程(-Z)

孔底动作

返回行程(+Z)

用途

G73

断续进给

快速进给

高速深孔往复排屑钻

G74

切削进给

主轴正转

攻左旋螺纹

G76

主轴准停刀具移位

精镗

G80

取消指令

G81

钻孔

G82

暂停

G83

深孔排屑钻

G84

主轴反转

攻右旋螺纹

G85

镗削

G86

主轴停转

G87

刀具移位主轴启动

背镗

G88

暂停、主轴停转

手动操作后快速返回

G89

⑵G80——撤销固定循环

使用G80指令后,固定循环被取消;

孔加工数据全部清除,R点和Z点也被取消。

从G80的下一程序段开始执行一般G指令。

用法:

G80可自成一行,也可与G28一起使用,如:

G80G28G91X0Y0Z0。

注意:

G80、G01~G03等代码均可以取消固定循环。

⑶G81——定点钻孔循环(中心钻)

格式:

;

G81钻孔动作循环,用作正常钻孔。

切削进给执行到底孔,然后刀具从孔底快速移动退回。

包括X、Y坐标定位,快进,工进和快速返回等动作。

当G81指令和M代码在同一程序段中指定时,在第一定位动作的同时执行M代码。

然后系统处理下一个动作。

当指定重复次数K时,只对第一个孔执行M代码,对第二或以后的孔不执行M代码。

在固定循环方式中,刀具偏置被忽略。

G81指令动作循环见图4.3中a图和图4.5。

如果Z的移动量为零,该指令不执行。

图4.5G81钻孔循环

例1:

如图4.6所示,编辑孔的加工程序。

O0001;

N10G40G80G17G90G49G69;

N20G43G00Z100.H01;

N30M03S400;

N40G54X28.Y0.;

N50Z10.;

N60G99G81Z-5.R5.F100;

N70X14.;

N80X-14.;

N90X-28.;

N100G80;

N110G00Z100;

N120X0Y0;

N130M05;

N140M30;

图4.6

⑷深孔钻孔指令G83、G73

在数控加工中常遇到孔的加工,如定位销孔、螺纹底孔、挖槽加工预钻孔等。

采用立式加工中心和数控铣床进行孔加工是最普通的加工方法。

但深孔加工,则较为困难,在深孔加工中除合理选择切削用量外,还需解决三个主要问题:

排屑、冷却钻头和使加工周期最小化。

大多数的数控系统都提供了深孔加工指令。

FANUC系统提供了G73和G83两个指令:

G73为高速深孔往复排屑钻指令,G83为深孔往复排屑钻指令。

①G83——排屑钻孔循环

其中X、Y——孔在XY平面上的位置坐标

Z——钻孔深度。

R——循环起点。

F——切削进给率。

Q——为每次切削进给的切削深度;

必须用增量值指定,且为正值,负值被忽略。

G83指令动作循环见图4.3中c图。

如果Z、Q的移动量为零,该指令不执行。

例2:

如图4.7所示,编辑孔的加工程序。

N60G99G83Z-20.R10.Q5.F100;

图4.7

②G73——高速排屑钻孔循环

Q——每次切削进给的切削深度(q)。

G73用于深孔钻削,在钻孔时采取间断进给,有利于断屑和排屑,适合深孔加工。

图4.8所示为高速深孔钻加工的工作过程。

其中Q为增量值,指定每次切削深度。

d为排屑退刀量,由系统参数设定。

a)G73(G98)b)G73(G99)

图4.8高速深孔钻循环

深孔加工动作是通过Z轴方向的间断进给,即采用啄钻的方式,实现断屑与排屑的。

虽然G73和G83指令均能实现深孔加工,而且指令格式也相同,但二者在Z向的进给动作是有区别的,图4.9中的a图和b图分别是G83和G73指令的动作过程。

(a)G83指令动作过程(b)G73指令动作过程

图4.9深孔钻循环

从图a和图b可以看出,执行G73指令时,每次进给后令刀具退回一个d值(由系统参数设定);

而G83指令则每次进给后均退回至R点,即从孔内完全退出,然后再钻入孔中。

深孔加工与退刀相结合可以破碎钻屑,令其切屑能从钻槽顺利排出,并且不会造成表面的损伤,可避免钻头的过早磨损。

G73指令虽然能保证断屑,但排屑主要是依靠钻屑在钻头螺旋槽中的流动来保证的。

因此深孔加工,特别是长径比较大的深孔,为保证顺利打断并排出切屑,应优先采用G83指令。

例3:

对图4.10所示的5-ф8mm深为50mm的孔进行加工。

显然,这属于深孔加工。

利用G73进行深孔钻加工的程序如下:

图4.10

O4

N10G56G90G1Z60F2000

//选择2号加工坐标系,到Z向起始点

N20M03S600

//主轴启动

N30G98G73X0Y0Z-50R30Q5F50

//选择高速深孔钻方式加工1号孔

N40G73X40Y0Z-50R30Q5F50

//选择高速深孔钻方式加工2号孔

N50G73X0Y40Z-50R30Q5F50

//选择高速深孔钻方式加工3号孔

N60G73X-40Y0Z-50R30Q5F50

//选择高速深孔钻方式加工4号孔

N70G73X0Y-40Z-50R30Q5F50

//选择高速深孔钻方式加工5号孔

N80G01Z60F2000

//返回Z向起始点

N90M05

//主轴停

N100M30

//程序结束并返回起点

加工坐标系设置:

G56X=-400,Y=-150,Z=-50。

上述程序中,选择高速深孔钻加工方式进行孔加工,并以G98确定每一孔加工完后,回到R平面。

设定孔口表面的Z向坐标为0,R平面的坐标为30,每次切深量Q为5,系统设定退刀排屑量d为2。

⑸铰(镗)孔循环指令G85

在这里,我们用镗孔指令G85做铰孔用。

指令的动作如图4.11所示。

在执行G85时,刀具以切削进给方式加工到孔底,然后以切削进给方式返回到R平面。

该指令常用于铰孔和扩孔加工,也可用于粗镗孔加工。

图4.11G85铰孔循环指令动作

2、项目零件的程序编制

⑴零件工艺分析

1)零件图分析

该零件为孔类零件,所加工的孔均为盲孔。

包括4个台阶孔、4个螺纹孔,中心有阶梯盲腔结构比较复杂;

该零件为对称零件,零件结构合理;

尺寸精度要求较高,尤其是

的孔表面粗糙度要求较高;

所用的材料为45#钢,材料硬度适中,便于加工。

2)机床的选择

零件加工精度要求较高,需要加工的孔大小不同,则所需的刀具较多。

且从经济性和生产效率来考虑,选用三轴联动的数控加工中心(如:

VMC800L机床)。

3)夹具的选择

零件外形为规则的方形,适宜平口钳装夹。

4)加工工艺的安排

A:

工序安排由于零件已进行过表面加工,再根据需要加工孔的分布情况,此工件能一次装夹完成孔的加工,即孔加工只需一道工序完成。

B:

工步安排

由零件尺寸要求、表面质量、零件材料、工件变形等因素考虑,在加工此零件时,应先进行Φ14和Φ35台阶孔粗加工,再进行台阶孔加工,然后进行Φ14和Φ35的精加工;

最后进行M6螺纹孔加工(遵循先面后孔原则)。

具体见表4.3。

5)钻孔加工路线

对钻孔加工来说,只要求定位精度较高,定位过程尽可能快,而刀具相对于工件的运动路线无关紧要。

因此,应按空程最短来安排加工路线。

但零件图中孔位精度要求较高的有四个孔,则应注意在安排孔加工顺序时,防止将机床坐标轴的反向间隙带入而影响孔位精度。

如图4.12(a)中,在加工孔Ⅳ时,X方向的反向间隙将会影响Ⅲ、Ⅳ两孔的孔的定位精度;

如果采用4-12(b)所示的加工路线,可使各孔的定位方向一致,避免引入反向间隙,提高孔的定位精度。

图4.12孔加工路线安排

6)刀具选择

由于零件材料为45#钢,可加工性能较好,钻孔加工选用高速钢刀具便足够,精镗孔加工选用精镗刀。

刀具的选用见表4.2。

表4.2刀具卡片表

序号

刀号

刀具规格名称

数量

加工部位

备注

1

T01

Φ3中心钻

钻中心孔

2

T02

Φ6麻花钻

加工孔Φ14和4-Φ6

3

T03

Φ10麻花钻

加工Φ14的孔

4

T04

Φ13.5麻花钻

5

T05

Φ10的键槽铣刀

粗加工Φ35的孔

6

T06

Φ8的平底钻头

加工Φ8的沉孔

7

T07

Φ14的铰刀

8

T08

Φ35的微调镗刀

精加工Φ35的孔

9

T09

Φ5.1麻花钻

加工4-M6的底孔

10

T10

M6的丝锥

4-M6孔攻丝

表4.3数控加工工艺卡片

夹具名称

夹具编号

使用设备

车间

平口钳

VMC800L

数控中心

工

步

号

工步内容

刀具号

刀具

规格

(mm)

主轴

转速

(r/min)

进给

速度(mm/min)

切削

深度

余量

中心钻钻中心孔

Φ3

500

100

1.5

钻Φ14的底孔和4-Φ6的孔

Φ6

800

60

钻Φ14的底孔

Φ10

600

钻Φ14的孔,为铰孔做准备

Φ13.5

2000

400

0.3

Φ8

80

铰Φ14的孔

Φ14

300

50

Φ35

1000

Φ5.1

700

11

4-M6的孔攻丝

M6

螺距1.5

7)切削用量的选择

切削用量的选择见表4.3。

⑵项目零件的参考程序

以工件上表面几何中心作为编程原点。

项目零件参考程序见表4.4。

表4.4钻、扩孔加工参考程序

孔加工程序

加工程序

程序注释

O1

程序名

(钻中心孔程序略)

G90G94G80G21G17G80G49;

程序保护头

G91G28Z0;

返回到换刀点

M06T02;

自动换2号刀具;

G90G00G43Z50.0H02;

刀具移动到工件上方50mm,并调用2号长度补偿号

G54G00X-30.0Y17.0;

建立加工坐标系并快速移到(-30,17)位置

M03S800M08;

主轴正转,转速为800r/min,且冷却液开

G99G81X-17.0Y17.0Z-5.0R5.0F60;

钻孔(-17.0,17.0)

X17.0;

钻孔(17.0,17.0)

Y-17.0;

钻孔(17.0,-17.0)

G00X-30.0;

为消除反向间隙所移动的距离

G99G81X-17.0Z-5.0R5.0F60;

钻孔(-17.0,-17.0)

G83X0Y0Z-32.0R5.0Q5.0F60;

钻孔(0,0)

G80M05;

固定循环取消

G91G28Z0M09;

返回到换刀点并关冷却液

M06T03;

自动换3号刀

G90G43G00Z50.0H03;

M03S600M08;

G99G83X0Y0Z-32.0R5.0Q5.0F100;

M06T04;

G90G43G00Z50.0H04;

M03S500M08;

M06T05;

G90G43G00Z50.0H05;

M03S2000M08;

X0Y0;

Z5.0;

G01Z-2.0F500;

G01X-10.0F400;

G02I10.0F300;

G01X-12.2F400;

G02I12.2F300;

G01Z5.0M05;

M06T06;

G90G43G00Z50.0H06;

G99G81X-17.0Y17.0Z-2.0R5.0F60;

G99G81X-17.0Z-2.0R5.0F80;

M06T07;

G90G43G00Z50.0H07;

M03S300M08;

G98G85X0Y0Z-35.0R5.0F50;

G80M09M05;

镗孔与攻丝程序见表4.5

……

M05;

主轴停止

M30;

程序结束

4.4.2镗孔与攻丝加工

1、粗镗孔循环指令

⑴G86——镗削

该指令与G81类似,但进给到孔底后,主轴停转,返回到R平面(G99方式)或初始点(G98方式)后主轴再重新启动。

动作示意图如图4.13所示。

图4.13G86循环

⑵G88——镗削

该指令X、Y轴定位后,以快速进给移动到R点。

接着由R点进行镗孔加工。

镗孔加工完,则暂停后停止主轴,以手动由Z点向R点退出刀具。

由R点向起始点,主轴正转快速进给返回。

如图4.14所示。

图4.14G88镗孔动作图4.15G89循环

⑶G89——镗削

该指令与G85类似,从Z—R为切削进给,但在孔底时有暂停动作。

如图4.15所示。

2、精镗孔加工——G76

所谓精镗孔加工就是指将工件上原有的孔进行扩大或精密化。

它的特征是修正下孔的偏心、获得精确的孔的位置,取得高精度的圆度、圆柱度和表面光洁度。

所以,镗孔加工作为一种高精度加工法往往被使用在最后的工序上。

例如,各种机器的轴承孔以及各种发动机的箱体、箱盖的加工等。

其格式如下:

其中XY——孔在XY平面上的位置坐标

Z——镗孔深度。

Q——偏移量,表示主轴停止时,主轴先定位角度,刀尖做微量偏移的值。

该指令使主轴在孔底准停,主轴沿切入方向的反方向退出(向刀尖反方向移动并退出,)

执行精镗。

退刀位置由G98或G99决定。

其中准停偏移量Q一般总为正值,偏移方向可以是+X,-X、+Y或-Y,由系统参数选定。

见图4.16、4.17。

图4.16精镗孔循环图4.17主轴准停图

例5:

对图4.18所示零件镗孔。

图4.18

程序编制如下:

G17G40G80G90G49G69;

N001G00G91G30X0Y0Z0;

T01;

M06;

G00G90G54X30.Y25.S600;

G43Z10.H01M13;

G98G76Z-15.R5.Q100F60;

X50.;

G00G80Z50.;

G91G28Y0.;

M30;

3、攻丝循环指令

⑴G84——攻右旋螺纹

G84循环指令为右旋螺纹攻螺纹指令,用于加工右旋螺纹。

执行该指令时,主轴正转,在G17平面快速定位后快速移至R点,执行攻螺纹指令到达孔底,然后再主轴反转退回到R点,主轴恢复正转,完成攻螺纹动作。

该指令的动作示意图如图4.19所示。

在G84指定的攻螺纹循环中,进给率调整无效,即使使用进给暂停,在返回动作结束之前不会停止。

图4.19G84循环

⑵G74——攻螺纹(左螺纹)循环

G74循环指令为左旋螺纹攻螺纹指令,用于加工左旋螺纹。

执行该指令时,主轴反转,在G17平面快速定位后快速移至R点,执行攻螺纹指令到达孔底,然后再主轴正转退回到R点,主轴恢复反转,完成攻螺纹动作。

在用G74攻丝之前应先进行换刀并使主轴反转。

在G74攻螺纹期间速度修调无效。

该指令的动作示意图如图4.20所示。

图4.20攻螺纹循环

4、项目中镗孔与攻螺纹的程序编制

项目零件镗孔、攻丝的参考程序见表4-5。

表4-5镗孔、攻丝加工参考程序

钻孔程序

O2

镗Φ35的孔

M06T08;

自动换8号刀具

G90G00G43Z50.0H08;

刀具移动到工件上方50mm,并调用8号长度补偿号

G54G00X0Y0;

建立加工坐标系并快速移到(0,0)位置

M03S1000M08;

主轴正转,转速为800r/min且冷却液开

G99G76Z-15.0R5.0Q1000P1000F80;

镗孔(0,0)

M06T09;

钻4-M6的底孔

G90G00G43Z50.0H09;

M03S700M08;

G99G81X-12.25Y0Z-6.0R5.0F50;

X0.Y12.25;

X12.25Y0;

X0Y-12.25;

攻4-M6螺纹

M06T10;

G90G00G43Z50.0H10;

G99G84X-12.25Y0Z-5.0R5.0F1.5;

G98X0Y-12.25;

G80M09;

4.5思考与练习:

1.如下图,编辑程序。

注意凹槽的加工,并简要注释。

图4.211题

2.简述G83与G73有什么区别。

3.深孔加工要注意哪些问题。

4.编程,如图所示