S100掘进机检修工艺Word文档格式.docx

《S100掘进机检修工艺Word文档格式.docx》由会员分享,可在线阅读,更多相关《S100掘进机检修工艺Word文档格式.docx(19页珍藏版)》请在冰豆网上搜索。

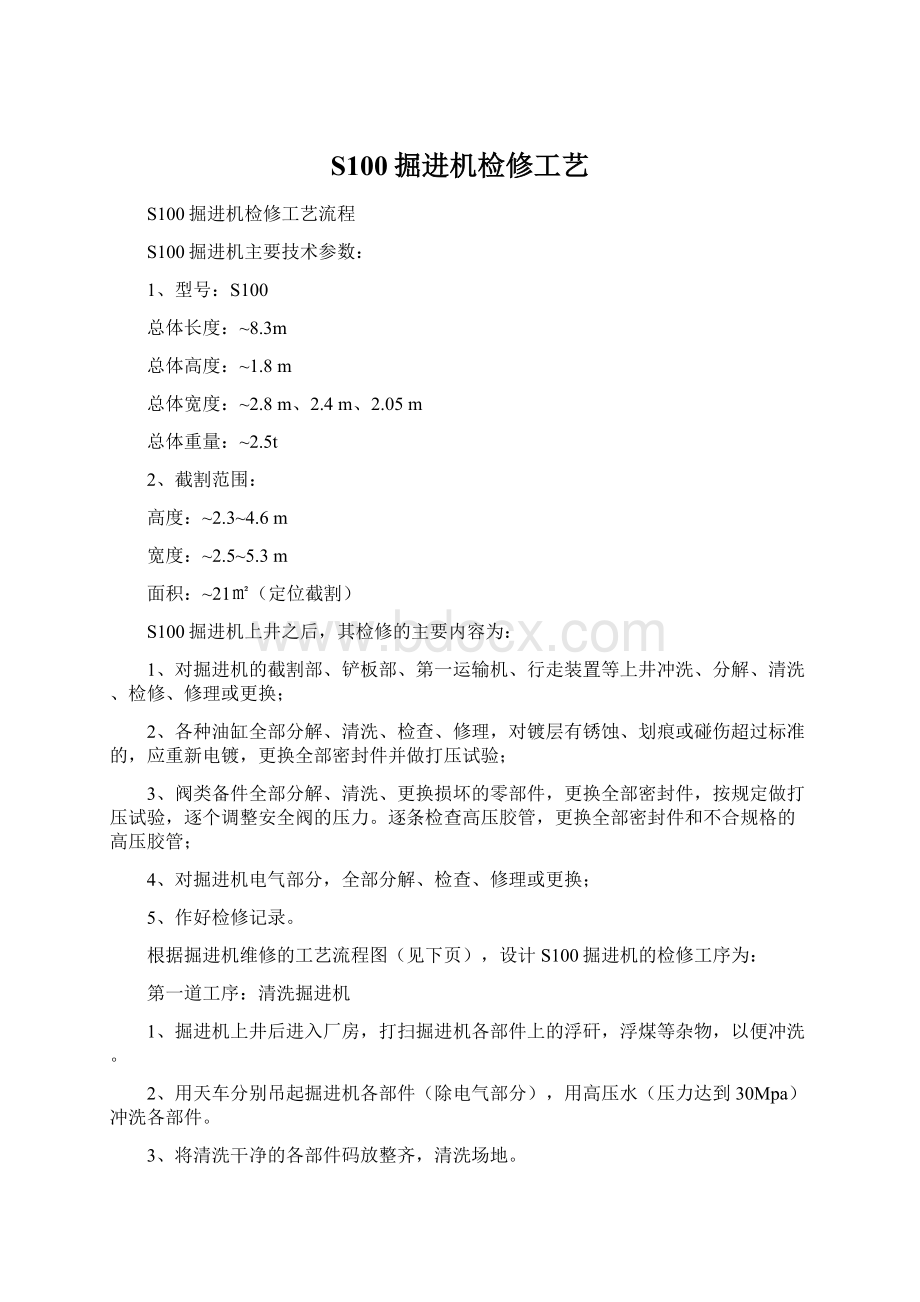

部件试验

部件组装

检查鉴定

清洗

液压系统

行走装置

运输部

铲板部

截割部

电气部分

外部清洗

清点交接

掘进机上井

掘进机维修工艺流程图

一、截割头的检修:

1、主要备件:

序号

名称

型号

数量

备注

1.

截割头

1

2.

喷嘴

14

3.

镐形截齿

42

4.

平截齿

5.

挡圈

Φ34

6.

螺钉

M24*90

2

7.

内花键套

组件

2、截割头的质量标准:

(1)截割头不得有裂纹,不得损坏喷嘴螺纹。

(2)滚筒端面齿座径向齿座应完整无缺,其孔磨损不得超过1㎜,补焊齿座角度应符合技术文件要求。

3、检修过程:

(1)截割头要达到质量标准,对有裂纹或开焊的要报废,喷嘴损坏的要更换。

(2)齿座应仔细检查,对磨损较严重的必须切除,在焊接时注意角度。

(3)检查内花键,键齿厚的磨损量不得超过原齿厚的5%,否则更换。

二、切削减速机的检修

箱体

1个

行星轮

400A

5个

3

400V

3个

4

中心轮

400A、400V

各1个

5

输出轴

6

输入/出轴套

7

输入/出侧轴承盖

8

输入/出轴隔套

9

花键套

10

轴承

7030A

2个

11

7213BDB

12

NJ2213C3

13

4914C3

10个

2、质量标准:

(1)轴的质量标准:

轴不得有裂纹,严重腐蚀或损伤,直线度应符合技术文件的要求,轴颈加工减小量不得超过原轴颈的5%。

轴与轴孔的配合应符合技术文件的要求,超差时,允许采用涂、镀、电镀或喷涂工艺进行修复。

(2)滚动轴承的质量标准:

轴承允许不得有裂纹、伤痕、锈斑、剥落、点蚀和变色,保持架应完整无变形,转动灵活,

无异响。

轴承内圈与轴颈、轴承外圈与轴承座的配合应符合技术文件要求。

滚动轴承径向最大磨损间隙应符合文件要求。

装配轴承时不得冲嘛面或加垫,轴颈的表面粗糙度不得大于0.8,轴承座孔的表面粗糙度不得大于1.8。

轴承应紧贴在轴间隔套上,不得有间隙,轴承装配后应按规定加注适量的润滑脂或润滑油,用于转动时轴承应能轻快灵活转动,运行时无异响和异常振动。

(3)齿轮的质量标准:

①齿轮不得断齿,齿面不得有裂纹和剥落等现象。

②齿面的点蚀情况达到下列之一时,必须更换。

A点蚀区高度为齿高的100%。

B点蚀区高度为齿高的30%,长度为齿长的40%。

C点蚀区高度为齿高的70%,长度为齿长的100%。

③齿面不得有严重胶合(即胶合达到齿高的1/3,齿长的1/2)。

④齿面的磨损不得超过下列规定:

A硬齿面齿轮、齿面磨损可继续使用,但不得超过下列规定。

B软齿面磨损量达到齿厚的5%。

C开式齿轮齿厚磨损达原齿厚的10%。

⑤圆柱齿轮副啮合时,齿表中心线应对准,偏差不得大于1㎜。

圆锥齿轮副啮合时,端面偏差不得大于1.5㎜。

⑥圆柱齿轮副装配时,其中心距极限偏差、最小侧隙应符合技术文件要求。

⑦齿轮副侧隙的检查:

用压铅丝法检查齿轮的侧隙时,在齿面沿齿两端平行放置两天铅丝,铅丝直径约为该齿轮规定侧隙的4倍,圆锥齿轮、弧锥齿轮不超过侧隙的3倍。

转动齿轮挤压后,测量铅丝最薄处厚度,即为新测的侧隙。

⑧齿轮装完后,用人力盘动检查,转动应灵活、平稳并无异响。

(4)机壳的质量标准:

①机壳不得有裂纹或变形,允许焊补修复,铸铁、机壳只能在非主要受力部位焊补修复,并应有防止变形和消除内应力的措施。

②盖板不得有裂纹或变形,接合面应平整严密,平面度不得超过0.3㎜。

③减速器轴孔磨损后,允许孔镶套修复,但与其对应轴孔的平行度,两锥齿轮的垂直度应符合技术要求。

④减速器箱体直接对口面的平面度不得超过0.05㎜。

接触面上的划痕长度不大于接触宽度的2/3,深度不超过0.3~0.5㎜。

⑤机壳或减速器的垫应平整,装配时应涂密封胶。

⑥机壳及盖板所有隔爆面,应符合防爆要求。

(1)将切削减速器拆开,清洗之后分类码放。

(2)按照轴承的质量标准,检测各种轴承,若不达要求的,必须更换,在安装轴承时,必须注意轴承的安装要求。

(3)仔细检查各齿轮,有损坏的齿轮必须更换,在安装齿轮时,按照安装质量标准,使之达到要求。

(4)检查减速机箱,使之达到壳体的质量标准,有损坏的地方注意补焊修复。

(5)在最后安装的过程中,所有的密封必须全部更换。

三、伸缩部的检修:

伸缩内/外筒

3282130

23230

导向块

伸缩保护筒

2、检修伸缩部的质量标准:

可伸缩切割臂应伸缩自如、可靠;

伸缩距离应符合技术文件要求。

(1)拆卸伸缩部,并清洗各部件。

(2)检查伸缩保护筒前端的磨损,并对磨损部分及时修理。

(3)拆卸轴承并检查轴承是否合格,不合质量标准的必须更换。

(4)检查花键套,花键的接触齿数应不少于2/3,键齿厚的磨损量不得超过齿厚的5%,否则更换。

(5)将检修好的各部件组装完好,组装的过程中,注意各部件安装后的情况。

四、截割电机的检修:

我单位使用的电机一律对外维修。

五、将已检修好的截割头、伸缩部、切削减速机、截割电机组装完好,注意安装过程中各部件的配合,使之达到要求。

第三道工序:

S100掘进机铲板部检修工序

S100掘进机铲板部分可以分解成以下几个部分:

铲板减速器、耙爪组件、从动轮装置、中间轴装置、联轴节等装置。

一、S100掘进机铲板部减速器的检修:

左

轴伞齿轮

第一伞齿轮轴

左减速器用

伞齿轮

第二伞齿轮轴

第三轴齿轮

第三齿轮轴

第四轴齿轮

联接马达法兰

(1)圆锥齿轮副的啮合标准,圆锥齿轮高、齿长均不小于50%。

(2)圆锥齿轮装配时,保证侧隙应符合要求:

结构

形式

锥距(㎜)

﹥80~120

﹥120~200

﹥200~320

﹥320~500

﹥500~800

闭式

130

170

210

260

340

开式

420

530

670

(3)键的质量标准:

A键的表面应光洁平整,四角倒棱,材质的抗拉强度不低于45号钢的强度。

B键和键槽之间不得加垫,键槽磨损后,允许加宽原键槽的5%,轮与轴的键槽宽度必须一致。

C键装入键槽后,其工作面应紧密贴合,接触均匀,非工作面应按规定留有间隙。

(1)检查各齿轮是否完好,达不到质量标准的必须更换。

(2)检查轴承同上。

(3)各种平键及键槽必须达到完好标准,否则更换。

(4)马达均对外维修,然后检验达到质量标准。

(5)组装减速器时应注意轴承与轴之间的配合情况,齿轮与齿轮之间的啮合情况,使之达到安装要求,在组装时,所有的密封件全部更换。

二、耙爪组件的检修:

耙爪

铸造

耙爪联杆

耙爪圆盘

圆盘轴端盖

2、耙爪质量要求:

(1)装煤爪不得弯曲变形,与联杆连接的孔应符合原设计要求。

(2)装煤爪应转动灵活,装煤爪臂下平面与铲煤板表面在转动的圆周上允许间隙为2~5.5㎜。

(3)铲煤板衬板不得有裂纹,最大磨损不得超过原厚度的1/3。

3、检修耙爪组件:

(1)检查耙爪是否弯曲变形,若已弯曲变形必须调直,使之达到图纸要求。

(2)检查铲煤板衬板是否有裂纹,若有裂纹必须打开破口,重新焊接,使之完好。

(3)检查圆盘的轴,是否符合图纸要求,否则对此轴重新焊接加工或更换。

三、铲板部联轴节和中间轴装置的检修:

中间轴

Φ44*980

联轴节

2组

半联轴器

45

键

10*8*43

2、检修过程:

(1)将中间轴装置和联轴节分别拆开,清洗。

(2)认真检查键与键槽,使之达到质量要求和配合要求。

(3)仔细测量轴的直线度,检查中间轴是否完好,否则更换或调直维修。

(4)检查联轴节是否完好,否则更换。

(5)将检修好的各部件组装好。

最后组装铲板装置,使之达到配合要求,动作灵活可靠。

第四道工序:

S100掘进机行走部检修工序

S100掘进机行走部可分为:

行走部涨紧弹簧、涨紧轮组、履带组、行走减速器、下四转轮组、涨紧油缸等装置,下面分别详解各部分的检修情况。

一、行走部涨紧弹簧的检修:

规格型号

弹簧

弹簧座Ⅰ、Ⅱ

各2个

挡板

螺栓

M16*642

2、行走部涨紧弹簧的检修过程:

(1)检查涨紧弹簧是否有断裂,否则更换。

(2)检查螺栓,不得有弯曲,螺纹损伤不得超过螺纹强度的一半,且连续不得超过一周,否则更换螺栓。

(3)将检修好的各部件组装完善。

螺母必须拧紧,螺栓的螺纹应露出螺母1~3个螺距。

二、行走部涨紧轮组的检修:

涨紧轮

涨紧轮轴

滑动轴承

2、滑动轴承质量标准:

(1)滑动轴承的工作表面不得有裂纹、伤痕、重皮、剥落或点蚀。

局部出现钩痕或损伤时,允许修复使用。

(2)轴颈与轴瓦的顶间隙应符合规定,轴瓦的侧间隙约为顶间隙的1/2。

(3)轴瓦与轴颈的承载部分应有90°

~120°

的弧面角度接触,其接触长度不得小于轴瓦长度的80%。

3、行走部涨紧轮组的检修过程:

(1)检测涨紧轮,使之达到质量标准。

(2)仔细检查滑动轴承,在其质量标准允许的范围内对部分损坏的进行修复,其它损坏的应全部更换。

(3)检修各螺纹孔。

(4)在组装行走部涨紧轮组时,注意滑动轴承安装是否合适,否则重新安装。

三、行走部履带组的检修:

履带板

72

履带链环

144

288

套筒

68

可拆销

(1)履带板无裂纹或断裂。

(2)履带销子轴最大磨损不得超过0.5㎜。

(3)销子套不得有裂纹,最大磨损不得超过0.5㎜。

3、履带组的检修过程:

(1)认真检查每块履带板,发现有裂纹或断裂的必须更换。

(2)认真检查每履带销轴对磨损量大的必须更换。

(3)检查各螺栓,使之符合要求。

(4)组装履带组。

四、行走减速机的检修:

1、减速机规格:

使用油压马达

柱塞马达ME300

减速比

1/45.38

输入轴转数

243rpm

输出轴转数

5.37rpm

润滑油

200号工业齿轮油

2、齿轮规格:

第一段

第二段

第三段

齿轮

G1

G2

内齿

槽数

5.5

压力角

20°

齿数

23

47

17

46

15

分圆直径

115

235

60.5

93.5

253

77

82.5

齿宽

25

27

116

80

52

1/2.043

1/5.182

1/4.286

3、主要备件:

行星轮架

280V/280A

G1/G2正齿轮

中心齿轮

280V3/280A

3/5

6015/6016

3/1

23124

4、行走减速机的检修过程与此前减速器检修过程一样。

五、行走部下回转轮组的检修:

转轮

转轮轴

转轮轴承

2、中、下回转轮组的检修过程:

(1)将下回转轮组分解、冲洗。

(2)检查转轮,使之达到质量标准。

(3)检查转动轴,测量其直线度,修复达到要求。

(4)检查转轮轴承,对达不到质量标准的必须更换。

(5)检修其它部位,将检修好的各部件组装完善,并对其所有密封更换。

六、S100掘进机行走部其它装置的检修:

1、其它装置部分的备件:

驱动轮

驱动轮压板

履带护板Ⅰ、Ⅱ

左1、右1

底盘压板

2、这部分的质量要求:

(1)支承轮直径磨损不得大于5㎜。

(2)驱动链轮与导向链轮齿部磨损不得超过原齿厚的20%。

(3)导向链轮铜套磨损后最大顶隙不得超过0.5㎜。

(4)耐磨铁的磨损不得超过表面硬化层厚度的50%,切必须保持履带不得碰及其它装置。

3、这部分备件的检修:

(1)检查各驱动轮,使之达到质量要求,原则要更换驱动轮。

(2)检查其它壳体,要壳体质量标准检测,并修理好。

七、最后将修理并组装好的各部件组装成两个行走装置,并检测行走装置之间的配合,履带松紧适宜,其松弛度应符合文件要求。

第五道工序:

S100掘进机第一运输机的检修工序

第一运输机是由以下几个主要部分组成:

链条挡板、溜槽、刮板链、减速机、液压马达、运输机底板等。

一、第一运输机刮板减速机的维修:

减速机的维修同上。

二、第一运输机刮板链:

刮板

30

链子

Φ14*50

60

联接环

M16*66

2、圆环链及链轮的要求:

(1)圆环链节距伸长量应不大于原节距的2%,链环直径磨损量不得大于1~2㎜。

(2)链轮齿面应无裂纹或严重变形,最大磨损量:

节距22㎜以下不得大于5㎜,节距22㎜以上不得大于6㎜。

3、刮板链的检修过程:

仔细检查链子、联接环和刮板,对有裂纹或严重变形的必须更换。

三、溜槽的检修:

将溜槽拆卸之后,查看溜槽的磨损量及溜槽是否开焊,对此要进行补焊。

第六道工序:

S100掘进机本体部的检修

本体部是掘进机的基本框架,它主要包括以下几个部分:

本体架、回转台、照明灯、上部盖板、电缆保护罩等。

一、这部分的主要质量标准:

机架不得有裂纹,左右两侧不得弯曲。

二、本体部的检修过程:

1、检查本体架、回转台是否有裂纹,若有裂纹要打开破口进行焊接。

2、对各螺纹进行过扣,使之完好。

3、检查照明灯是否完好。

第七道工序:

S100掘进机液压系统的检修工序

S100掘进机的液压系统是一套完整的液压系统。

伸缩千斤顶

铲煤板油缸

升降油缸

回转油缸

后支撑油缸

涨紧油缸

油缸的质量要求:

(1)油缸活塞杆表面:

①轴向划痕深度小于0.2㎜,长度小于50㎜。

②径向划痕深度小于0.3㎜,长度小于圆周的1/3。

③轻微擦伤面积小于50㎜2。

④同一圆周上划痕不多于2条,擦伤不多于2处。

⑤镀层出现轻微锈斑,整件上不多于3处,每处面积不大于25㎜2。

⑥表面粗糙度不得大于0.8,缸体内孔的不得大于0.4。

⑦直线度不得大于2‰。

(2)缸体不得弯曲变形,内孔的直线度不得大于0.5‰。

(3)缸体不得有裂纹,缸体端部的螺纹、环形槽或其它连接部位必须完整。

(4)阀类:

1解体后各类阀的零部件必须彻底清洗,所有孔道,退刀槽及螺纹孔底部均不得存有积垢、铁屑及其它杂物。

密封件一般应更换新品。

②阀上所有弹簧不得有锈斑或断裂,塑性变形不得大于5%。

③阀体及各部件不得有裂纹、变形或缺陷。

④阀装配后,无论有压与无压,操纵应灵活,操纵力应符合该阀的技术要求。

⑤阀的定位准确、可靠、稳定,定位指针要清晰。

(5)胶管:

①接头无严重锈蚀、变形、毛刺、能顺利插入配合件,在无压工况下应可以自由旋转。

②检修时,必须重新更换O型圈。

③胶管外层橡胶在每米长度上其破损不多于两处,破损面积每处不大于1cm2,破损处距管接头在200mm以上,且金属网未被破坏。

无拆痕、压痕或明显的永久变形。

④胶管内部必须严格清洗,不得存有积垢。

3、检修:

针对以上的检修标准,认真检修各类油缸、阀类、胶管,使之达到质量标准。

第八道工序:

电气部分的检修工序

电气部分的检修按照中国煤炭工业部颁发的《煤矿机电设备检修质量标准》严格检修。

第九道工序:

整体组装工序

将修理完好的各部分组装完好,使之达到以下的质量要求:

1、各手把、按钮动作灵活可靠,接触器、转换开关等电器元件动作灵敏,工作性能正常。

2、各指示灯显示无误。

3、警铃、完全装置的动作正确无误。

4、转载机和装运机构的启、停顺序符合要求。

5、各机构的操作手把位置应符合操作指示牌的要求。

6、操纵阀放在中间位置,启动油泵,持续空运转半小时。

7、切割臂在水平位置、上极限位置、下极限位置,各运转不少于半小时,如有变速,各档均按此试验方法进行。

悬臂在水平位置时反向运转不少于10分钟。

8、履带行走向前、向后行驶距离各不小于25米,跑偏不大于5%;

左、右转向各三次;

转向角度不小于90度。

9、装载、回转和输送分别在中间、左侧和右侧极限位置。

同时进行试运,每个位置持续时间不少于5分钟,各部转动灵活、工作平稳、无卡阻现象。

10、各部密封不漏油,悬臂位于水平位置、铲煤板位于正中上极限位置,转载机置于水平位置,持续51h油缸不应有下沉。

以上各质量标准均参照中国煤炭部颁发的《煤矿机电设备检修质量标准》(1987)。