厂房行车安装技术措施.docx

《厂房行车安装技术措施.docx》由会员分享,可在线阅读,更多相关《厂房行车安装技术措施.docx(18页珍藏版)》请在冰豆网上搜索。

厂房行车安装技术措施

汽机房行车安装和负荷试验施工技术措施

1工程概况:

**煤电一期1、2号机组共安装两台华新机电工程生产的QDWHX80/20-30.5型桥式起重机。

吊车布置在汽机房A-B列之间,行车轨道的上标高位于27.5m。

本次安装采用先地面组合单个主梁以及主梁上的端梁,组合好后吊装的方法。

先组合2#机组的行车,然后组合1#机组的行车。

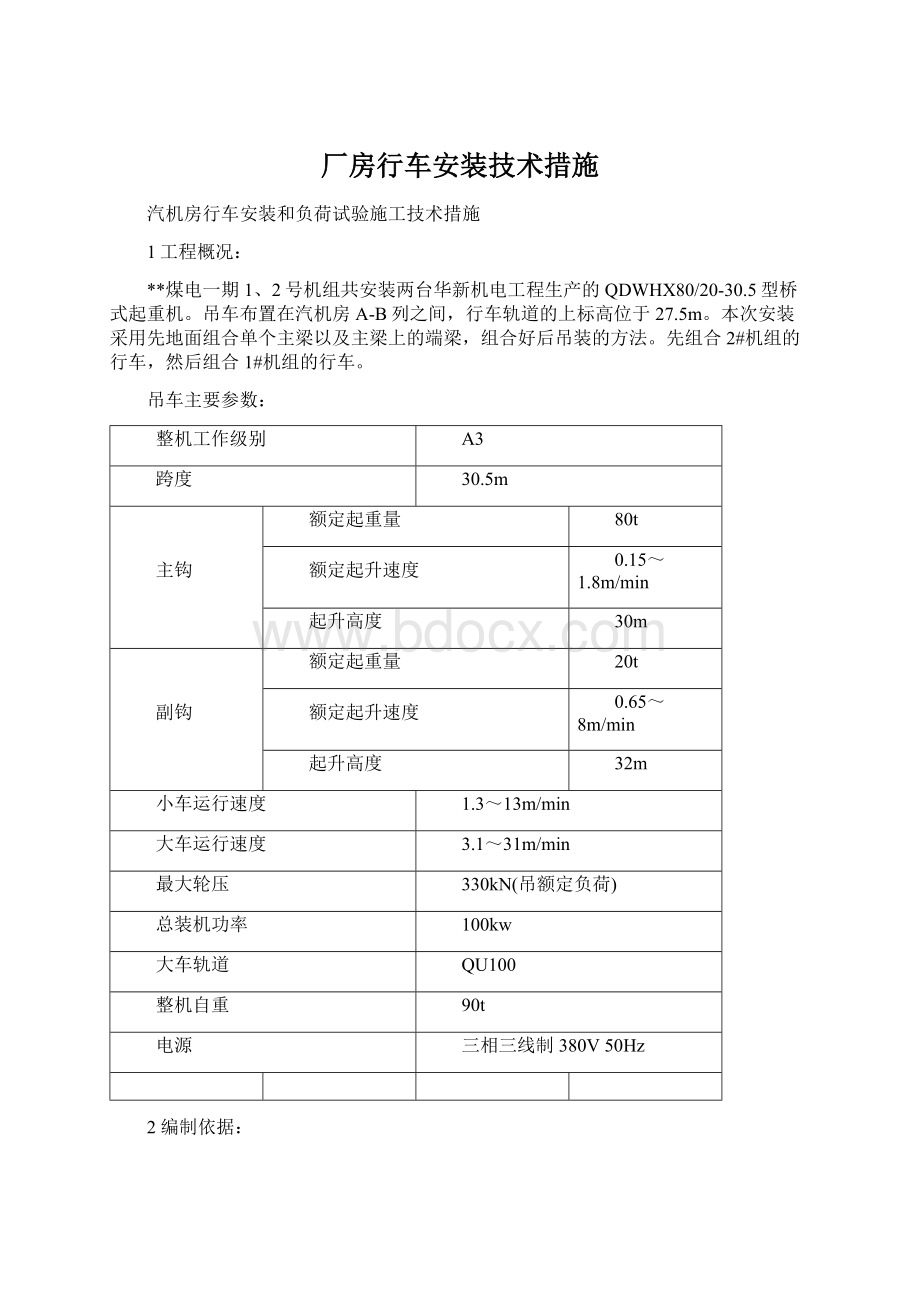

吊车主要参数:

整机工作级别

A3

跨度

30.5m

主钩

额定起重量

80t

额定起升速度

0.15~1.8m/min

起升高度

30m

副钩

额定起重量

20t

额定起升速度

0.65~8m/min

起升高度

32m

小车运行速度

1.3~13m/min

大车运行速度

3.1~31m/min

最大轮压

330kN(吊额定负荷)

总装机功率

100kw

大车轨道

QU100

整机自重

90t

电源

三相三线制380V50Hz

2编制依据:

序号

资料名称

编号

1

《QDWHX80/20t新型桥式起重机》图纸

2

《QDWHX80/20t新型桥式起重机》使用说明书

3

《电力建设起重机械性能手册》

4

电力建设施工质量验收及评价规程第3部分:

汽轮发电机组

DL/T5210.3—2009

5

电力建设安全工作规程(第1部分:

火力发电厂)

DL5009.1-2002

6

国家电网公司电力建设安全健康与环境管理工作规定

国家电网工[2003]168号

7

工程建设标准强制性条文(电力工程部分)

建标[2006]102号

3作业前的条件和准备

3.1完成施工图纸会审,编写有针对性的技术措施并报项目部和监理审批完。

3.2施工人员应熟悉掌握图纸及相关资料,以利施工。

完成对施工人员进行施工程序,施工工艺,质量标准,施工危险因素和环境因素辩识及控制措施等方面容的交底工作。

3.3作业工器具准备

3.3.1厂房行车吊装准备使用250t履带吊一台,50t汽车吊一台。

250t履带吊使用57m主臂、30m塔式工况。

3.3.2250t履带吊站车场地应平整夯实,行走线路杂物清理干净。

3.3.3准备好吊装用具:

钢丝绳6×37+1—φ39长20m一对,使用6×37+1—φ26长18m钢丝绳一对。

使用16t卡环2个,5t卡环4个。

3.4施工前对已经安装的轨道梁、轨道进行检查:

3.4.1.行车梁标高与设计标高偏差±10㎜;

3.4.2.行车梁中心线的位置与设计定位轴线偏差≤3㎜。

3.4.3单轨中心线偏差:

≤3㎜

3.4.4.轨距偏差≤5㎜

3.4.5.轨道同断面两轨顶标高偏差:

柱子处10㎜,其他处15㎜。

3.4.6.轨道纵向水平度<1/1500柱距,全程轨顶标高高低差≤10㎜。

3.4.7.轨道横向水平度:

<1/100轨宽

3.4.8.两轨道接头横向横向错口≤1㎜,接头处高低差≤1㎜;轨道接头间隙1-2mm(一般接头),4-6mm(温度接头)。

3.4.9.缓冲器及限位开关应位置正确、牢固、可靠;车挡的腹板中心线应与行车梁中心线在同一平面,两端的缓冲器必须同时与车挡接触,否则须用橡胶板调整,以满足要求。

3.5施工使用的工机具

序号

名称

数量

单位

型号

备注

1

钢板尺

1

把

1m

安装测量

2

水准仪

1

台

安装测量

3

弹簧秤

1

把

300N

安装测量

4

钢卷尺

1

50m

安装测量

5

撬棍

3

根

ф25×1.5m

安装

6

大锤

1

把

16p

安装

7

手锤

2

把

2p

安装

8

钢丝

100

M

ф0.5mm

安装

9

割炬

1

把

安装

10

梅花扳手

1

套

安装

12

套筒板手

1

套

17~65mm

安装

13

螺旋千斤顶

2

个

5T

安装

14

手拉葫芦

8

个

2T

安装

15

角向磨光机

2

台

ф100

安装

16

电源三级盘

1

台

220V

安装

17

对讲机

3

台

通讯

18

力矩扳手

扭矩围22N.m~3000N.m

紧固螺栓

19

道木

10

根

安装

4施工程序和方法

4.1总体施工顺序:

4.2具体施工方法:

4.2.1地面组合

行车由桥架、小车(装有主起升和副起升机构)、大车运行机构、司机室、电气等几大部分组成。

桥架主要由两根主梁组成,主梁分别安装上两侧的两根端梁。

一根主梁安装上大车驱动装置,一根主梁焊接上电缆滑车架。

4.2.1.1先将地面平整夯实,铺好道木使用250t履带吊将行车主梁放置在道木上,下部找平垫实。

使用50t汽车吊吊装端梁就位,穿上螺栓紧固。

4.2.1.2使用50t汽车吊吊装大车驱动装置安装就位以及将电缆滑车架焊接到行车主梁上。

4.2.1.3安装主梁一侧的走台以及走台上的栏杆。

4.2.1.3由电气专业安装电气部分设备。

4.2.1.4校正主梁各部件尺寸。

4.2.2行车吊装

行车两根主梁一根重约23.753t,一根重约23.636t。

吊装时行车主梁分成两组吊装,一组由一根主梁、两根端梁和电缆滑车架拼接组成,重量按照25t计算,另一组由一根主梁、两根端梁和大车驱动装置拼接组成,重量按照26t计算。

4.2.2.1250t履带吊吊装位置为汽机房固定端A列1-3轴(或10-12轴)外侧,吊装顺序为先桥架后小车。

使用250t履带吊塔式工况,主臂57m、副臂30m。

行车主梁和端梁一起最重件为26t,吊装钢丝绳为φ39-6×37+1-20m钢丝绳1对四段负荷,其安全系数为K=79×4/26=12.1倍,符合安全要求。

吊装时250t履带吊距离厂房A列中心8m,行车主梁就位时工作半径24m,250t履带吊在24m半径时吊重31.3t,实际吊重26t+2t=28t,吊车负荷率为89.5%。

4.2.2.2首先起吊装装有电缆滑车架的桥架。

250t履带吊在厂房A列外吊起桥架50mm后停止起钩,检查吊车的抱闸是否灵活,吊具是否牢固。

检查完毕后履带吊继续起钩。

4.2.2.3当桥架的起升高度超出厂房A列上端500mm后,履带吊停止起钩同时向B列转杆。

当履带吊将桥架转至厂房上方后停止转杆,缓慢落钩。

当桥架落至至行车轨道上方20mm后停止落钩。

将桥架的车轮中心与轨道中心调正,履带吊再次落钩使行车主梁就位。

4.2.2.4按照相同的方式吊装装有大车驱动装置的桥架,并将大车驱动装置的电动机制动器松开,当桥架起吊达到司机室高度时,将桥架与预先放置于地面的司机室进行连接,吊笼安装,固定好后将桥架连同司机室吊装就位。

4.2.2.5桥架就位后复查大车轮端面偏斜度、同一平衡梁上两车轮同位差、同一端距离最远两车轮同位差及大车轮垂直偏斜度。

4.2.2.6吊装两根连接端梁,用倒链调整两段桥架的位置,安装上两根连接端梁,穿上销轴,安上放松压板及螺栓,组合结束后,复查大车的主梁跨距、桥架对角线偏差。

4.2.2.7检查两桥架上道轨尺寸,分别起吊主、副起升小车,并用两根销轴连接;小车所有车轮紧贴小车轨道后,焊接主副小车之间连接耳板。

4.2.2.8行车电气布线和安装。

4.2.2.9电机、减速器联轴器找正,制动器间隙调整,润滑部位加注润滑油后试运转。

4.2.2.10按制造厂图纸标示方向穿绕主、副钩两根钢丝绳;当吊钩在最低位置时,滚筒上缠绕的钢丝绳不少于3圈。

4.2.3行车负荷试验:

4.2.3.1试车前的准备:

4.2.3.1.1整机检查,清除一切安装时残留在机的杂物;

4.2.3.1.2对试车场地进行清理打扫,将大车行车围的障碍物清出,并在试车围设置警戒标志,严禁一切无关人员进入试车场地;

4.2.3.1.3检查大车和小车行走的轨道,保证大车和小车车轮全部与轨道接触;

4.2.3.1.4对所有的润滑点及铰接点、减速器、钢丝绳按规定予以充分润滑,在试验前凡是能用手转动的机构,均要用手转动;

4.2.3.1.5准备好测量工具,如:

卷尺、钢丝、水平仪等;

4.2.3.1.6对试块进行称重,并标上重量,运至现场。

4.2.3.2空负荷试验:

4.2.3.2.1核对操作方向与运行方向是否一致;

4.2.3.2.2检查大车、小车和吊钩空负荷试转动作是否灵活,大小车轮与轨道有无卡涩现象;

4.2.3.2.2检查各制动器动作是否正常,必要时进行调整;

4.2.3.2.3起落大、小钩检查各档调节控制装置是否灵敏准确;

4.2.3.2.4检查行车的过卷限制器、行程限制器以及轨道阻进器的连锁开关等安全保护器动作是否灵敏可靠。

4.2.3.2.5检查各减速器噪音和轴承温度是否正常,有无漏油现象。

4.2.3.3静负荷试验:

4.2.3.3.1空负荷试验合格后即可进行静负荷试验,静负荷试验应经2-3次逐渐加载至额定负荷,逐次加载后应检查起重机各部件有无变形及焊缝有无开裂现象。

4.2.3.3.2将小车开至桥架中部并起吊额定负荷离地面100㎜,静止悬挂10min,测量桥架大梁的下挠度(不包括轨道的下沉值),垂弧允许值:

<L/700(L=30500mm),卸去负荷后检查起重机主梁基点处有无永久变形。

4.2.3.3.3额定负荷试验无异常现象,即可进行额定负荷的1.25倍的静负荷试验,试验方法同前。

4.2.3.3.4静负荷试验后,桥架下挠度应恢复原状,无残余变形和异常现象,大钩口应无残余变形,焊缝无异常现象,钢件无裂纹产生;将小车开至跨端,检查桥架上拱度应不小于21.35mm(即0.7L/1000mm)。

4.2.3.4动负荷试验

4.2.3.4.1试验负荷1.1倍的额定负荷。

4.2.3.4.2起吊试验负荷,大钩反复升降,然后运行大车和小车,并做终端试验和制动试验,累计时间不少于10min。

4.2.3.4.3最后接通过负荷限制器,作过负荷保护试验。

4.2.3.4.4试验过程中认真检查:

行车行走平稳,无特殊振动、卡涩和冲击;车轮无卡涩现象和声响;各轴承(包括电动机)温度正常;各变速部分、转动部分声响正常,机构传动灵活可靠;各制动器灵活可靠,且温度不应过高,一般为50~60℃;电动机及其控制设备运行情况正常,限位开关和连锁保护装置动作准确可靠。

5保证工期的措施

5.1施工前认真审阅图纸以及认真检查设备情况。

5.2合理组织分工。

6技术经济分析

6.1合理安排吊车使用计划,在吊车负荷允许的情况下尽量将小件组合在一起,提高吊车的工作效率。

6.2需要使用加固的时候尽量使用现场已有的材料。

7质量控制点的设置和质量通病的预防

7.1质量保证机构:

热机主任:

***

专责工程师:

***

质量员:

***

技术员:

***

起重班长:

***

施工队:

***

7.2质量标准与质量控制点

7.2.1主梁跨度偏差,允许值为≤5㎜(测量车轮中心线,拉力150N);

7.2.2主梁上拱度为跨度的1/1000,偏差上限为上拱度的30%,下偏差为上拱度的10%,即24.3~35.1mm/m;

7.2.3桥架对角线偏差≤5㎜,箱形梁旁弯度小于宽度的1/2000。

7.2.4小车轨距偏差跨端为+2—-1mm,跨中为+1—+7mm;小车跨度偏差≤5㎜。

7.2.5按图纸检查各焊缝应无漏焊和缺陷。

7.3质量通病及预防措施:

项次

质量通病

预防措施

1

设备带缺陷安装

设备的质量是工程质量控制的第一步,对施工质量具有决定性意义。

施工人员