十二五重点节能改造工程Word文件下载.docx

《十二五重点节能改造工程Word文件下载.docx》由会员分享,可在线阅读,更多相关《十二五重点节能改造工程Word文件下载.docx(48页珍藏版)》请在冰豆网上搜索。

1、钢铁行业

“十一五”期间,钢铁行业的快速发展为我国国民经济发展提供了有利保障,同时,钢铁行业节能降耗工作也取得明显成效。

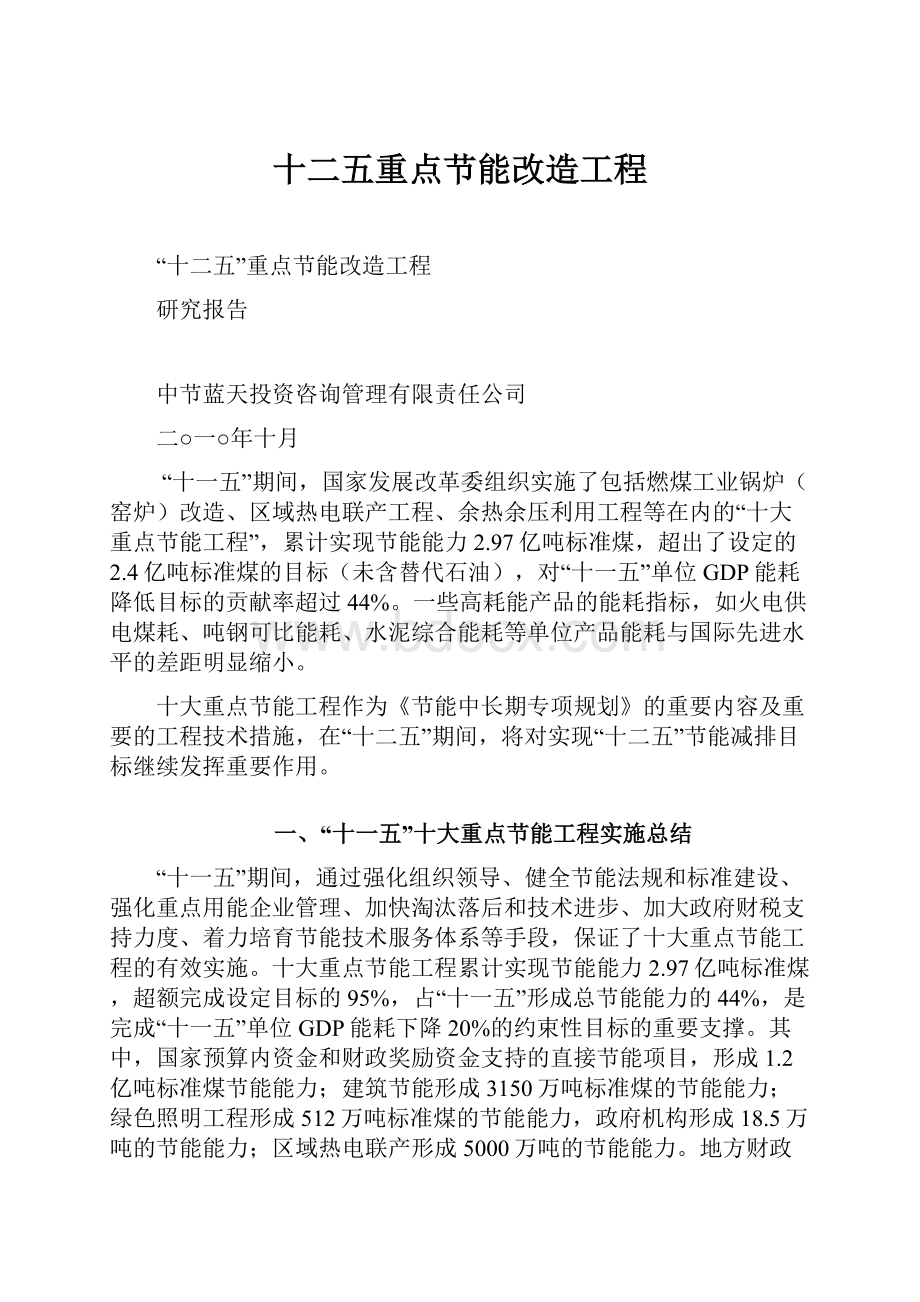

至2009年,我国粗钢产量与2005年相比增长了59.6%,而总用能量仅增长了43%,能源利用效率进一步提高,详见表1。

表1我国钢铁行业钢产量与能源消耗情况

年份

项目

2005

2006

2007

2008

2009

钢产量(万吨)

35579

42102

48924

51234

56784

总用能量(万吨标准煤)

24692

26945

30920

32124

35149

重点大中型钢铁企业

吨钢综合能耗(kgce/t)

694

640

632

627

619.4

注:

1、表中钢产量取自钢铁行业统计年报(提要),2009年为快报数据。

2、钢铁行业吨钢综合能耗为中国钢铁工业协会数据,总用能量按吨钢综合能耗计算。

3、表中能耗数据来自国家统计局《中国能源统计年鉴》2009。

4、电力折标系数采用等价值。

“十一五”期间,钢铁行业积极贯彻落实国家钢铁产业政策,开展大型化、现代化和采用先进节能技术,积极实施余热余压回收利用、工业窑炉改造和能量系统优化等工程,余能回收利用和节能管理方面有了很大提高,吨钢综合能耗下降12%。

截止2009年,高炉、焦炉、转炉煤气的利用量逐年提高,与2005年相比,焦炉煤气利用率提高了1.4个百分点,高炉煤气利用率提高了3.5个百分点,转炉煤气利用率提高了4.1个百分点,企业的自发电装机容量由2005年的680万千瓦增加到1680万千瓦;

自发电量由364亿度增加到765亿度,企业自发电量占生产总用电量比例提高了5.4个百分点。

表2钢铁行业各工序能耗与国家限额标准比较

工序

焦化

烧结

炼铁

转炉

电炉

国家限额标准限定值

165

65

460

10

215

2005年能耗指标kgce/t

142.21

64.83

456.79

36.34

201.02

企业达标率%

74.0

44.8

47.0

51.6

155

56

446

92

2009年能耗指标kgce/t

112.28

54.95

410.65

3.24

72.53

92.6

54.5

79.7

31.9

72.4

达标率变化%

18.6

9.7

32.7

20.8

(1)2005年各工序对标的电力折标系数为0.404kgce/kWh;

2009年各工序对标的电力折标系数为0.1229kgce/kWh。

(2)电炉为普钢电炉数据。

钢铁行业各工序能耗稳步下降,达到《粗钢生产主要工序单位产品能源消耗限额》限定值的比例大幅提高,详见表2。

与2005年相比,焦化工序能耗企业达标率提高了18.6%,烧结工序能耗企业达标率提高了9.7%,炼铁工序能耗企业达标率提高了32.7%,转炉工序能耗企业达标率提高了31.9%,电炉工序能耗达标率提高了20.8%。

综上所述,“十一五”期间在国家政策引导和财政资金支持下,我国钢铁行业的节能降耗取得了明显效果,进一步缩小了与国外先进钢铁行业在能源利用上的差距,但仍存在以下问题:

一是淘汰落后产能的工作依然艰巨。

我国钢铁行业还存有1亿多吨钢的落后产能,影响了钢铁行业能源利用效率进一步提高。

二是现代化能源管理手段还不能适应钢铁行业节能减排发展需要,企业能源管理工作有待进一步加强。

三是在能源利用上还存在不足和薄弱环节。

如部分企业的工序能耗还未达到国家《限额》标准的要求,煤气损耗的绝对量(值)仍然较高,二次能源利用率还有待进一步提高,特别是低温余热利用方面还有潜力可进一步挖掘。

在系统节电上,还存在落后的电器设备,企业电力调度尚未形成数字化、自动化的系统,及根据负荷容量合理调整供配电系统等。

2、建材行业

2009年,我国水泥总产量16.48亿吨,熟料总产量10.79亿吨,其中新型干法线熟料产量7.79亿吨。

玻璃总产量5.77亿重箱,其中采用洛阳浮法技术的玻璃产量4.86亿重箱。

墙材总产量8500亿块,规模以上砖瓦企业砖产量约2443亿块。

建筑陶瓷产量68.78亿平方米,石灰总产量1.78亿吨。

2009年规模以上建材企业能源消费量2.35亿吨标准煤,估计建材全行业2009年能源消费总量在3.2亿吨标准煤左右,占工业部门能源消费总量的15%左右。

水泥、平板玻璃、建筑卫生陶瓷工业能源消费量合计占全行业能源消费总量的68.4%。

能效水平大幅提高。

2009年,国内水泥熟料综合能耗先进水平为107.56kgce/吨,平均水平124kgce/吨;

水泥综合能耗先进水平86.29kgce/吨,平均水平95kgce/吨,较2005年的127kgce/吨下降了25%。

平板玻璃产品综合能耗19kgce/重箱,比2005年下降了18%;

砖瓦产品综合能耗约为800千克标准煤/万块。

2009年陶瓷窑平均热耗410kgce/t,产品综合能耗450kgce/t。

先进生产工艺比重得到提高。

截止2009年,水泥行业已投产新型干法生产线达1017条,比例已提高到72.25%,日产4000~6000吨/天规模的新型干法生产线比例超过50%,装备国产化率达到90%。

浮法玻璃生产线达200条左右,产量占平板玻璃总量的比例超过84%,其中,优质浮法玻璃占浮法玻璃总量的比例30%左右,且新增浮法玻璃生产线多为500t/d以上规模,日熔600吨及以上浮法玻璃熔窑比例已超过50%。

产业集中度不断提高。

2009年1000万吨以上20家水泥企业(集团)水泥熟料生产能力占全国总生产能力的34.8%,水泥熟料产量占全国总量38.8%;

3000万重量箱以上6家企业(集团)生产能力占全国总量的35.7%,产量占全国总量36.8%。

虽然“十一五”期间通过加快产业技术结构调整、推广节能新技术、新工艺和新装备,建材工业取得了较为明显的节能效果,然而,与发达国家相比,还存在以下主要问题:

主要能耗指标与国际先进水平相比偏高;

仍然有相当比例的落后生产工艺,2009年水泥行业立窑等落后生产工艺的产能仍有约4.6亿吨,占总量的四分之一左右;

能源管理水平还较低,未形成全行业及企业的科学系统的能源管理体系,没有统一完善的能源消费统计、能源标准体系和考核监管体系。

3、石油和化工行业

2009年,全国石油和化学工业的能源消费量为47192.50万吨标准煤,全行业能源消费量占全国总量的15.2%,占工业能源消费量的22.6%,比2000年下降了近5个百分点。

至2009年底,重点耗能产品能源单耗连续下降,几大主要耗能产品实现技术节能量1174万吨标准煤/年;

结构调整取得积极进展,产业集中度不断提高,技术水平得到优化和提高,通过科技创新、试点推广节能新技术等手段,在重点节能工程改造方面取得了很大的进步,共对4500万吨的石油和化学工业产品实施了节能改造,形成了750万吨标准煤的节能能力。

虽然石油和化工行业在淘汰落后、节能改造、装备大型化、产业集中度提高方面取得较大进展,但与国际先进水平相比,仍存在下列问题:

产品结构不合理,部分低端产品产能趋于过剩,是导致中国石化行业产值能耗偏高的一个重要原因;

成套技术水平不高,缺乏先进的控制技术,前瞻性技术创新储备和产业化成果不足制约着能效水平的提高;

产业集中度与发达国家仍有一定差距。

4、有色金属

2008年我国十种有色金属产量2550.7万吨,按等价值折算,有色金属工业消费标准煤约12151万吨,占当年国内能源消费总量的4.18%;

有色金属工业电力消耗2259亿kWh,约占全国电力消耗量的6.55%。

其中,能源消费主要集中在冶炼环节,约占产业能源消耗总量的80%左右,加工占11%,矿山占5%;

在冶炼环节中,铝冶炼占61.8%,铅锌冶炼占8.6%,镁冶炼占6%,铜冶炼占2%;

铝行业占产业能源消耗总量的近70%。

“十一五”期间,结构调整初现成效,有色金属工业主要产品综合能耗进一步降低,部分指标已达到世界先进水平。

2009年全国铝锭综合交流电耗快报数降至14171kWh/吨铝,已达到世界先进水平。

2009年氧化铝综合能耗下降到656.7千克标准煤/吨氧化铝,创历史最好水平。

铜冶炼骨干企业综合能耗已接近国际先进水平,铅冶炼的能耗已基本与国际先进水平持平。

“十一五”以来,有色金属工业虽然在节能减排方面取得较大成效,但部分产品综合能耗与国外先进水平相比仍存在一定差距,国内企业之间能耗水平也相差悬殊。

2008年电解铝综合交流电耗国内先进水平达到了13500kWh/吨铝,已处于世界先进水平,而最差企业为16054kWh/吨铝,相差3000kWh/吨铝以上。

从整体看,能源消耗高、环境污染大、劳动强度高的落后生产能力在有色金属工业中仍占相当比例,尤其是铅锌产业企业集中度低,中小企业居多,很多企业位于经济发展相对落后的地区,淘汰落后生产能力难度很大。

5、电力行业

截至2009年底,全国发电装机总容量达到8.74亿千瓦,其中,常规水电18205万千瓦,占总装机容量的20.82%;

抽水蓄能电站1424万千瓦,占1.63%;

煤电59889万千瓦,占68.51%;

核电908万千瓦,占1.04%;

风电1760万千瓦,占2.01%;

气电2403万千瓦,占2.75%;

太阳能、生物质能及垃圾发电242万千瓦。

近年来,我国大力推进大型煤电基地建设,超(超)临界机组投运总容量超过1亿千瓦,其发展速度、装机容量和机组数量均已跃居世界首位。

截至2009年底,在运百万千瓦超超临界燃煤机组达到21台,数量居世界第一。

30万千瓦及以上火电机组比重达到69.4%,比2005年提高了近20个百分点;

火电平均单机容量由2005年的5.68万千瓦提高到2009年的10.31万千瓦;

火电供电煤耗从2005年的396gce/kWh降低到2009年的340gce/kWh。

在“十二五”期间,火力发电淘汰小机组的空间进一步减少,实现节能目标需要更多地依靠法律政策机制、市场机制和科技手段,难度进一步加大。

目前,主要存在以下问题:

节能基础工作有待加强,能源管理组织体系不完善,从行业到企业的能源管理网络建设尚未健全;

能源计量与监测有待加强;

研发创新能力有待增强,特别是系统节能、关键节能技术和资源综合利用方面的技术装备的研发能力比较薄弱。

6、轻工行业

在轻工行业中,造纸、日用陶瓷、日用玻璃和发酵等行业是耗能较大的行业。

2009年造纸行业能耗为9197万吨,占轻工行业的30%左右;

陶瓷行业能耗为4880万吨,占16%左右;

发酵行业能耗为1400万吨(行业协会统计),占4.6%左右;

日用玻璃行业能耗为762万吨,占2.5%左右;

四个行业的耗能量占轻工业总能耗一半以上。

我国是轻工业大国,虽然我国轻工产品产量在世界上遥遥领先,但能耗水平与国外先进水平相比还有很大差距,且行业内的能耗水平也参差不齐;

中小企业数量多(占99.5%),竞争能力较弱;

行业节能减排管理工作薄弱,相应的用能节能标准少、缺乏考核指标和统计报表制度,缺少有效的监督检查机制。

(二)“十二五”节能改造面临的挑战

“十一五”期间,通过结构调整和技术进步,我国高耗能行业整体技术水平已经有了很大程度的提高。

尤其是随着近年来淘汰落后产能的步伐加快,新建的钢铁、化工、电力等企业大多规模大、技术水平高,集约化程度高。

综合来看,我国高耗能行业的能耗水平与世界先进水平的差距已经越来越小,通过节能改造实现节能降耗的空间也越来越小。

“十一五”期间,大批技术成熟、投资较少、易于操作、节能量大的节能改造工程均已得到实施。

据统计,国家预算内资金和财政奖励资金支持的项目平均节能量达到2.78万吨标准煤,单位节能能力投资平均为2500元/吨标准煤。

单位节能能力的投资随着节能能力的减小而呈现明显的上升趋势,这种趋势对于节能能力在1-3万吨标准煤之间的项目尤其突出,节能能力在2-3万吨标准煤之间的项目单位节能能力投资为2525元/吨标准煤,节能能力在1-2万吨标准煤之间的项目单位节能能力投资则上升到3132元/吨标准煤,单位投资平均增加了24%,详见下图。

“十二五”期间,随着节能改造逐步进入深水区,改造项目的技术难度将增大,单个项目的节能能力将降低,节能投入的边际效应递减,节能改造的投入需求将不断增加。

这将给“十二五”节能改造工程的实施带来严峻的挑战。

三、实施原则和工程目标

(一)实施原则

1、坚持政府引导、企业为主、多方参与、共同推进的原则;

2、坚持重点节能工程的实施与技术进步、产业结构调整相结合的原则;

3、坚持强化监督管理与政策激励、资金引导相结合的原则;

4、坚持突出重点、示范带动、分类指导的原则;

5、坚持统筹安排、整体推进,分年度实施的原则。

6、在政府宏观调控政策指导下,充分发挥市场机制的作用。

(二)实施目标

“十二五”期间,将继续实施燃煤工业锅炉改造、电机系统改造、余热余压利用、能量系统优化、节约和替代石油、绿色照明和建筑节能改造工程,实现1.41亿吨标准煤的节能能力,项目总投资约5301亿元。

重点行业主要产品(工作量)单位能耗指标总体达到或接近国际先进水平。

四、实施内容

(一)燃煤工业锅炉改造

1、现状和潜力

2009年底,全国在用锅炉59.52万台,其中工业锅炉保有量约为58.47万台,约有198.2万蒸吨/小时,其中热水锅炉11.68万台(台数占20%,容量约占38%),蒸汽锅炉43.2万台(台数占74%,容量约59%),有机热载体锅炉3.59万台(台数占6%、容量约占3%),主要分布在华东、西北、东北、华北,分别占总容量的27%、22%、20%、17%。

燃煤锅炉占工业锅炉总容量的80%~85%。

燃煤锅炉中层燃锅炉约占95%,循环流化床锅炉约占3%~5%。

作为十大重点节能工程之一,“十一五”期间,有近15%的燃煤工业锅炉经过节能改造运行效率得到提高,达到了70~75%。

但工业锅炉的整体水平仍然较低,实际平均运行效率在70%左右,较国际先进水平相差10~15个百分点,污染物排放依然严重。

主要问题包括:

①煤炭供应渠道不稳定,燃煤工业锅炉仍以燃烧散煤和原煤为主,煤炭品种、质量变化大,无法满足锅炉设计要求。

“十一五”期间工业锅炉专用煤加工中心建设项目未能按照计划实施,链条锅炉得不到专用煤供应,导致运行热效率难以有效提高。

煤炭的灰分和硫分普遍较高,细末煤含量大,造成污染物排放严重。

②锅炉容量偏小,运行效率低。

单台锅炉平均容量为3.4蒸吨/小时,其中容量大于或等于20蒸吨/小时的锅炉台数不到锅炉总台数的20%,2~10蒸吨/小时的锅炉占75%,小于和等于1蒸吨/小时的锅炉占5%。

③锅炉房整体系统设计及辅机配套水平低,几乎都未配备自动控制装置,缺少锅炉运行能效检测、计量仪表和装置;

相当一部分锅炉的燃烧设备和辅机制造质量差,主机与辅机匹配性不好,导致锅炉房整体系统随负荷变化调节困难,效率低、可靠性不高。

④锅炉节能监管工作尚未全面开展,能效检测、技术服务、节能执法工作尚未完善。

“十一五”期间,国家和地方的一些节能政策、相关标准处于陆续出台和制(修)订过程中,影响了高能效锅炉产品的推广与应用,锅炉运行效率提高速度缓慢。

“十一五”期间,全国工业锅炉产品年产量约3.8万台,总容量约为13万蒸吨/小时,其中约1/4用于新增,3/4用于替代已到寿命的或因环保等原因淘汰的锅炉。

“十一五”期间,全国在用工业锅炉增加了5.77万台(按台数计算增加了10.9%)。

通过节能技术改造,目前我国燃油燃气锅炉平均运行热效率达到85%以上,燃煤工业锅炉平均运行热效率为67%~72%,每年共消费煤炭约5.37亿吨,约占全国煤炭消费总量的19%。

与国外先进水平相比,总节能潜力大约还有4500万吨标准煤。

2、主要目标

到“十二五”末,工业锅炉新产品热效率接近或达到国际先进水品,工业锅炉运行效率平均再提高5个百分点,达到75%左右,实现年节约标准煤3500万吨的能力。

3、重点内容

“十二五”工业锅炉节能工程的重点内容:

1、采用包括增加检测、计量仪表、自动控制等装置在内的系统配套技术,对在用燃煤锅炉房进行系统改造,重点解决现有容量小于20蒸吨/小时锅炉能效低、运行管理水平差、污染严重等问题。

计划改造锅炉7万台,约23.8万蒸吨/小时,形成年节约标准煤2000万吨的能力。

2、采用先进锅炉房系统(含锅炉主机、辅机、烟气净化、检测与计量、控制系统等),要求锅炉运行效率大于《锅炉节能监督管理技术规程》限定值的规定,辅机与主机匹配合理,锅炉系统运行实现自动调节控制,能效检测、计量仪表配置满足《用能单位能源计量器具配备和管理通则》的要求,各项污染物排放满足相关国家和地方标准。

采用节能产品更新替代容量在2~10蒸吨/小时的锅炉,重点针对到期应自然更换的、锅炉容量扩容(包括以大代小和集中供热)更换的锅炉,提高新进入市场锅炉的技术水平。

计划更新替代锅炉5万台,容量约17万蒸吨/小时。

形成年节约标准煤1000万吨的能力。

3、配合燃煤工业锅炉的改造,在工业发达地区和冬季采暖地区建立生产规模为30~50万吨/年的地区锅炉专用煤集中加工厂15座,达到按锅炉要求供应煤炭品种(包括配煤、型煤、颗粒煤等)的要求。

重点解决4蒸吨/小时以下锅炉燃煤质量低、煤质不稳定问题。

选择单台容量20蒸吨/小时以上锅炉(或年耗标准煤1万吨以上锅炉房),采用炉前筛分和成型技术及装备保证入炉燃煤质量,提高燃烧效率。

使5万台,容量约17万蒸吨/小时的链条炉排锅炉燃用符合设计要求的燃料。

形成年节约标准煤500万吨的能力。

4、资金需求

“十二五”期间,计划改造和替代低效锅炉12万台;

通过建设燃用煤集中加工厂,使5万台链条炉排炉燃料符合设计要求,工业锅炉改造工程总投资约950亿元。

5、主要措施

(1)进一步完善法规标准体系。

进一步制定、修订与工业锅炉及相关系统有关的法规和技术标准,将《工业锅炉通用技术条件》、《链条炉排制造技术条件》改为强制性标准,制定《工业锅炉运行节能管理办法》、《工业锅炉用煤质量标准》、《锅炉节能改造的评估方法》等,通过标准体系的完善和进步,提高产品设计、制造、管理技术水平。

(2)工业锅炉能效测试。

按照《锅炉节能技术监管规程》的规定,特种设备检验机构以及有资质的节能服务机构,根据当地质量技术监督局的计划安排,结合安全定期检验,每2年进行一次运行效率测试。

达不到热效率限定值的应进行节能改造。

(3)结合工业锅炉管理、运行操作人员发证和换证工作,对管理、运行操作人员进行节能培训、考试,2015年前,完成全部持证人员的节能培训与考试(大约五十万人)。

(二)电机系统节能

电机系统是将电能转换为机械能的能量转换系统,它包括传动控制装置、电动机、被拖动装置及管网负荷。

据调查,2007年我国各类电机装机总容量约为7.28亿kW,耗电量约占全国耗电总量的60%以上,其中中小型三相异步电机耗电约占35%左右,是耗电大户。

经过近十多年的改造,特别是“十一五”期间‘电机系统节能工程’的实施,我国电机系统节电取得了很大成绩,重点耗电行业,如石化、电力、冶金、有色等行业的大中型电机通过普及变频调速系统,运行效率有了很大提高。

此外,我国在推广高效电机方面也取得了显著成绩,全社会共形成360亿千瓦时/年节电能力。

目前我国电机系统存在的主要问题为:

①电机系统节能技术与装备水平落后,电机传动调速及系统控制技术与国外差距较大,采用变频调速的电机系统仍为少数;

②电动机及拖动设备效率低,电动机、风机、泵及空压机等设备陈旧落后;

③系统匹配不合理,“大马拉小车”现象严重,设备长期处于低负荷运行;

④大部分中小型电动机的购置者不是终端用户,而是拖动设备制造商,他们将电动机作为拖动设备的动力,如与泵、风机和空压机等配套出售。

拖动设备制造商除了关注电动机的输出功率和寿命外,选择的一个主要因素还是价格,高效电机相对较高的价格使其应用普遍受到影响。

电机系统量大面广。

2009年,全国全社会用电量36595亿千瓦时,电机系统耗电约2.2万亿千瓦时。

中小型电机系统能效水平没有根本改观,我国电机系统整体效率与发达国家相比还存在较大的差距,平均运行效率比国外先进水平低10个百分点以上,节电潜力约2000亿千瓦时。

通过实施“电机系统节能工程”,逐步缩小与发达国家在电机系统运行效率上的差距,争取电机系统运行效率在“十一五”基础上再提高2-3个百分点,形成节电400亿千瓦时,折合标准煤1360万吨。

“十二五”电机系统节能工程的主要内容:

(1)继续抓好重点行业如电力、煤炭、冶金、有色、石油石化、化工、轻工、纺织,以及重点领域如楼宇空调系统等的电机系统节能工程,加快重点技术,包括高效节能型电机及稀土电机、高效风机水泵及电力拖动