图样工艺性审查标准Word格式.docx

《图样工艺性审查标准Word格式.docx》由会员分享,可在线阅读,更多相关《图样工艺性审查标准Word格式.docx(24页珍藏版)》请在冰豆网上搜索。

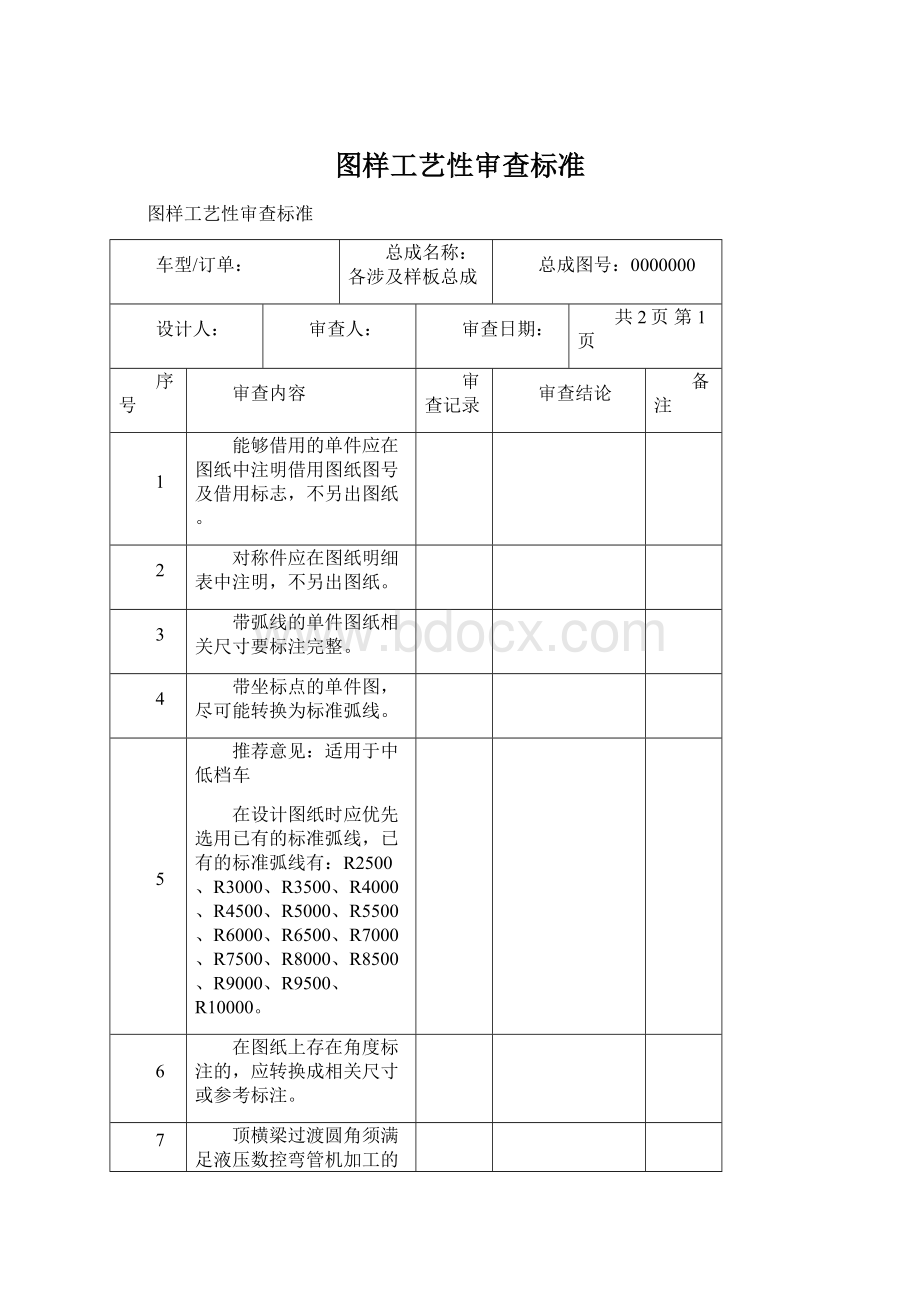

4

带坐标点的单件图,尽可能转换为标准弧线。

5

推荐意见:

适用于中低档车

在设计图纸时应优先选用已有的标准弧线,已有的标准弧线有:

R2500、R3000、R3500、R4000、R4500、R5000、R5500、R6000、R6500、R7000、R7500、R8000、R8500、R9000、R9500、R10000。

6

在图纸上存在角度标注的,应转换成相关尺寸或参考标注。

7

顶横梁过渡圆角须满足液压数控弯管机加工的最小弯曲半径;

取消折线连接结构。

8

骨架(型钢)单件的设计弧线要圆滑平顺,避免结构过于复杂。

总页第页

前后围骨架总成

5301000/5601000

单件部分

各单件的圆弧须满足液压数控弯管机加工的最小弯曲半径范围;

下立柱下部R弧园角应满足现有的圆弧切口模具加工范围,模具有R25/R50两种(见《标准制造工艺》)。

骨架型钢及钣金制件选材应在公司内现有的《物资采购标准》中选取,并且符合客车骨架选用优化标准。

如采用整体磷化,各单件必须带出流酸孔(情况具体分析),流酸孔直径为10mm,中心距单件两端10mm,开孔位置在车身的最下部。

非整车磷化车型,型钢开口处应按照《开口型钢封闭方案》要求进行封闭。

为防止灰尘进入,在通立柱的上下开口处封板(预留硫酸孔)。

横梁过渡圆角满足液压数控弯管机加工最小弯曲半径;

取消折线连接。

后视镜固定板固定孔应符合《标准自制件》中各孔的位置及尺寸。

立柱或横梁需焊固定板时,尽量采用预埋板结构和工艺。

9

雨刷器套孔选用Φ33,雨刷器套采用Ф32*2*55。

10

三角盘固定座孔Φ33,轴套Φ32*2。

11

电机固定板孔采用Φ33。

12

型钢直线料按照标注方法规范标注,不出单件图,斜头型钢的布置应使斜头角度不小于25°

。

13

尺寸标注应便于骨架组焊时测量。

14

支撑件设计时,考虑焊接间隙。

共2页第2页

总成部分

同一产品系列平台化程度:

同一平台车身弧线、总高度、总宽度、窗下沿梁到腰梁高度、边窗高度宽度、司机窗(门)、乘客门等关键部位尽可能保持一致。

如更改,能否避免与现有车型干涉。

系列化车型司机窗弧线、大小尽可能保持一致,以便于保持胎具及样板的统一。

异形边窗尺寸标注齐全,不得标注易于变形的尖点,应在中部取点标注。

前风窗框四角应有至少各有1件5.0*50*50的三角加强板,增加四角连接强度。

明细表标识清楚、齐全,尺寸与图纸标注一致;

总图尺寸与单件图一致。

能够借用的单件应在图纸中表明借用图纸图号及借用标志,不另出图纸。

对称件应在图纸明细表中表明,不另出图纸。

斜头型钢要按照斜头料标注方法规范地标注,不出单件图,斜头型钢的布置应使斜头角度不小于25°

左右侧骨架总成

5401000/5411000

地板角钢、座椅固定槽钢、座椅固定角钢及其他钣金件折边高度及长度应在折边机加工范围内,符合折边工艺标准;

折边工艺无法满足的,应符合《标准制造工艺》所列现有模具加工要求。

骨架型钢及钣金制件选材应在公司内现有的材料中选取,并且符合《物资采购标准》。

如采用整体磷化,则各单件必须带出流酸孔位置(具体情况具体分析),开孔位置在车身的最下部;

对于非整车磷化车型,型钢开口处应按照《底架开口型钢封闭方案》要求进行封闭。

后视镜固定板,门泵固定板图纸标识出固定孔位置,且预先焊点焊螺母,减少现场攻丝工序加工。

扶手固定板、乘客门门泵固定板等宽度不大于立柱截面的固定板应采用塞焊(或直接在立柱外表面焊接)工艺,不得采用型钢割豁焊接钢板结构。

侧仓门撑杆固定座(板)、铰链固定板、锁止座固定板等截面大于立柱截面的外露固定板角部必须倒圆角;

相同功能的固定板尺寸及规格尽可能统一。

车型曲线尽量统一,曲线标注须由坐标点表示法转化为圆弧直线表示法。

下立柱、窗立柱弧线与前后立柱对应部分保持一致。

需进行封板处理的,必须在明细表中进行标识。

侧仓铰链固定座结构形式尽可能统一,固定座固定孔尺寸及相对位置须统一,并符合模具加工范围。

乘客门立柱、司机窗后立柱及凯越、凯驰左右侧前立柱等组合立柱,应保持同系列统一性,固定板及其他小件与立柱组焊位置应利于减小焊接变形。

对称单件应在图纸标题栏中表明,并在技术条件内注明与XX件对称,不得另出图纸。

系列化车型异形边窗弧线尽可能保持一致,以便于保持胎具及样板的统一。

立柱及斜支撑布置应与窗立柱及下立柱相对应,有利于减小焊接变形,提高腰梁直线度。

能够借用的单件应在图纸中表明借用图纸图号及名称,不另出图纸。

斜头型钢要按照斜头料标注方法规范标注,不出单件图,斜头型钢的布置应使斜头角度不小于25°

侧仓门下裙横梁与立柱相对位置在图纸上应有相应剖视,相同结构应标识为相同剖视面,且尺寸一致;

下裙横梁若与立柱连接面小于20,应增加加强型钢,防止支撑道轨车过程中发生变形。

窗立柱塞焊的扶手固定板、带穿线孔制件等其他易于混淆的制件,应在总成图纸中标识出板及孔的位置。

轮罩支撑应利于轮罩蒙皮的安装。

系列车型座椅槽钢位置保持一致。

公交车轮口地板角钢结构应利于防腐处理

顶盖骨架总成

5701000

骨架型钢及钣金制件选材应在公司内现有的材料中选取,并且符合《物资采购标准》。

如采用整体磷化,则各单件必须带出流酸孔情况具体分析),流酸孔直径为10mm,中心距单件两端10mm,开孔位置在车身的最下部。

非整车磷化车型,型钢开口处应按《底架开口型钢封闭方案》要求封闭。

后视镜固定板,门泵固定板采用预先焊点焊螺母工艺,减少现场攻丝工序。

车型曲线尽量统一,曲线标注须由坐标点表示法转化为弧度直线表示法。

天窗圆角半径及厚度应符合《标准自制件》所列冲压模具加工要求。

顶灯固定座及喇叭固定座尺寸及材料应符合《标准自制件》所列冲压模具加工要求。

风道角钢折边高度及长度应在折边机加工范围内,折边角度≥83°

(否则应转换为钝角),符合折边工艺标准。

空调固定板应带出螺栓孔,由制件车间制件后转后续工位低位作业;

槽钢结构应符合现有模具加工范围。

行李架固定座材料及长孔尺寸须符合模具加工范围,且板角为圆角。

顶横梁、弯梁及纵梁含穿线孔时,孔直径统一为Φ18,以便安装护帽。

同一平台车型槽钢截面尺寸必须统一,优先选用模具加工范围截面;

槽钢两端应绘制出流酸孔其位置

同一平台产品顶横梁弧线、总长度、总宽度、蒙皮搭接纵梁位置、两侧大纵梁型号及斜度等关键部位尽可能保持一致。

空调匹配通用化程度:

不同系列车型安装同一空调时,空调进风口、出风口、空调固定板等尺寸及位置应保持一致;

同系列车型换装不同空调时,设计人员应尽力与厂家沟通以保持空调安装尺寸(进出风口、空调固定板)一致,确实无法统一的,顶横梁及除进、出风口外的纵梁部分应相对一致,空调固定孔位置的变化可以通过更改固定板尺寸保持纵梁位置固定不变,避免反复修胎造成胎具定位精度降低。

前后顶内饰固定板厚度应大于2mm,以便保持焊接后的平整。

如顶纵梁与两侧纵梁需开穿线孔,则穿线孔要尽量大,防止制做误差造成合车时错位。

总图应表示出穿线孔位置,所有横梁及纵梁穿线孔在骨架组焊后必须保证畅通,不得出现堵塞及封闭现象。

最前、最后顶横梁过渡圆弧半径应小于中间顶横梁过渡圆弧半径,以防止与顶蒙皮干涉。

空调固定板、门泵固定板尺寸标注必须标注孔中心位置,并有明确视图表达出固定板安装位置。

顶骨架结构应满足顶蒙皮低位作业要求,带有两侧大纵梁;

大纵梁弦长、弦高必须标注明确,其中弦长应标注大纵梁上下两个尺寸,以便胎具制作时确定纵梁倾斜角度。

不同系列车型(含不同项目部车型)采用同一型号天窗时,骨架天窗口及园角尺寸应统一,且适合现有模具。

搭接顶中蒙皮的纵梁间距应与公司蒙皮材料幅宽相对应,不得超过材料幅宽,纵梁上平面必须与顶横梁上平面平齐,下面不得超出横梁内面。

底架总成

共1页第1页

总成化程度:

检修口,前、后高地板,轮罩、格栅及其它总成化应适应生产线及底架胎具需求。

选用材料规格及材质应符合《物资采购标准》规格及材质。

制造工艺合理,总成结构工艺性适应生产条件和生产工艺。

生产线投产车型底架结构应适应分离式车身生产工艺要求,博发事业部投产车型(除凯撒、博发、梦幻外)底架结构也能适应分离式车身生产工艺,可利用道轨车实现工位间移动。

胎具通用化程度:

底架结构应适应现有底架通用胎架结构要求,便于底架组焊。

整体磷化车型,则各单件必须带出流酸孔情况具体分析),流酸孔直径为10mm,中心距单件两端10mm,开孔位置在车身的最下部。

底架自身结构强度应适应单片转运要求,便于底架提前、集中组焊。

直线型钢料按照标注方法规范标注,不出单件图,斜头型钢的布置应使斜头角度不小于25°

所有开口型钢采用斜头型钢对接或封板结构,不得出现型钢开口。

过道型钢尽可能采用直通结构,易于保证过道直线度。

前后围蒙皮总成

5302000/5602000

前、后围蒙皮风窗止口设计应符合相关工艺标准,详见《标准制造工艺》。

前围骨架上、下高度-前风窗窗口高度(含蒙皮料厚)≥10。

前围蒙皮风窗口左、右立柱悬空宽度≤40;

悬空宽度≥40时风窗止口内侧需增加加强立柱。

前风窗粘接式窗口与玻璃周边间隙≥10(一般10-15);

后风窗窗口与玻璃周边间隙≥6(一般6-8)。

前风窗窗口高度≥1600,前风窗玻璃应采用粘接式;

前风窗窗口高度≤1600,前风窗玻璃可采用胶条式;

前风窗为胶条式结构时,前风窗玻璃四角应尽量设计为圆角,且R≥150。

前、后大灯装配要便于前、后,上、下方向调整,前大灯结构尽量设计为内嵌式结构,便于保证装配效果;

后大灯及后航空灯尽量设计为单独的装配结构,避免尺寸误差积累而降低整体效果。

前、后保险杠一般设计为三段式结构,前大灯装配方式应尽量设计为封闭式装配方式。

后风窗止口与后风窗骨架要采用搭接式结构,止口高度应大于止口与骨架搭接量2-3。

两侧蒙皮总成

5413000/5423000

蒙皮材质要求、装配要求应合理,应符合公司现有工艺条件。

蒙皮下料尺寸是否与现有幅宽卷板接近,是否利于提高材料利用率。

蒙皮是否采用辊压结构,辊压结构截面是否符合《标准制造工艺》。

双边辊压蒙皮的内宽是否增加装配余量;

装配余量是否符合工艺要求:

一般8米以下车型理论余量是3,8-9.5米车型理论余量是4,9.5米以上车型理论余量是5。

双边辊压蒙皮下沿是否有间隙弥补结构,间隙弥补结构是否合理。

蒙皮分块工艺是否合理,公交车下裙蒙皮结构是否利于张拉。

蒙皮装配结构是否利于保证蒙皮表面平整度。

蒙皮装配结构是否利于侧围密封。

两侧蒙皮所有对接焊缝对接间隙一般为3-6mm。

乘客门框周边、轮罩蒙皮两立边、下裙蒙皮两立边等蒙皮边沿距离型钢外棱8-10mm,涂装时便于边棱处理。

蒙皮中间开口时,开口部位应有骨架或钢板支撑。

骨架外露并接缝外应有蒙皮覆盖件,以防接缝腻子裂纹。

车身外蒙皮应力集中处应采用焊缝内移或预留胶缝结构,如公交车乘客门框上沿、侧窗后蒙皮对接处等。

梯步、挡泥板、后视镜座

梯步骨架和梯步总成应预留配合间隙2-4。

前梯步挡板检修口与第一横梁或其它底架件应无干涉现象。

设计有备胎摇把开孔的梯步立挡板内侧应同时设计有摇把固定板。

外摆乘客门下摆杆固定座应同时带出,设计位置合理。

挡泥板支撑加强板位置应有明确尺寸标注,且位置合理。

后视镜固定座和周边总成应无任何干涉现象,后视镜支座结构应固定牢固。

后视镜固定座应设计单件图,单件图中应注明安装孔尺寸及位置,以便于制件,减少配装工作量。

顶盖蒙皮总成

5702000

蒙皮材质要求、装配要求应合理,应符合公司现有工艺条件;

顶蒙皮装配结构应尽可能适合采用自动点焊工艺,确实无法实施自动点焊工艺的应利于蒙皮搭接和装配焊接。

顶蒙皮装配结构应适合采用低位装配工艺,以改善劳动条件。

顶蒙皮制作工艺应简单、方便,结构工艺性符合现有工艺条件。

顶蒙皮焊缝结构应适合采用辊边工艺,以隐藏焊缝。

顶蒙皮分块结构应与顶骨架结构对应,且分块下料尺寸接近现有卷板规格,提高材料利用率。

顶侧蒙皮应有鼓动、起坑等缺陷预防结构,以保证顶侧蒙皮平整度。

顶蒙皮装配结构合理,装配方便,具备保证顶侧蒙皮弧线的结构措施。

侧仓门安装及总成

5410000

侧仓门外门板尺寸、弧线能否使用现有的模具及工装。

侧仓门内骨架结构是否借用现有的模具制作;

如果为铝骨架能否使用现有的型材拼接。

锁孔、检修孔、扣手、油箱口等能否使用现有的模具冲压。

锁、撑杆、胶条等物料名称、型号、数量是否正确,标准件是否齐全。

进风室门冲孔样式是否为我公司现有的样式。

铁骨架进风室门的进风室格栅是否采用铝型材整体拼焊,进风格栅与铁骨架是否采用铆接方式。

乘客门安装及总成

6100000

内摆乘客门:

顶盖骨架门泵托盘固定板应带有固定孔;

固定板中心与乘客门前、后立柱距离尺寸(75)应统一