第09章手动变速器3Word文档下载推荐.docx

《第09章手动变速器3Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《第09章手动变速器3Word文档下载推荐.docx(18页珍藏版)》请在冰豆网上搜索。

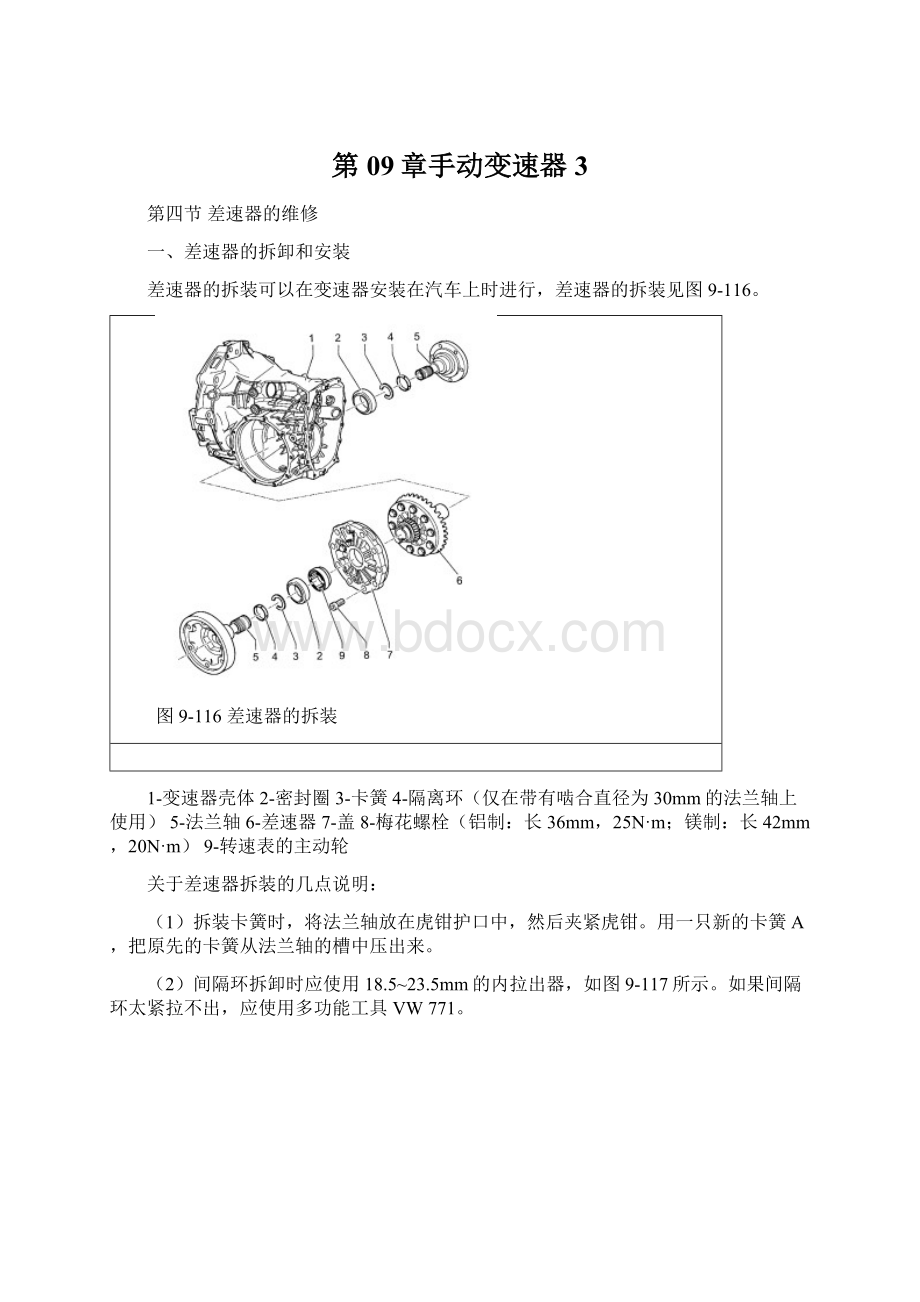

MgAl9Zn1<

”)在图9-120所示箭头所指位置。

图9-120差速器盖标记

二、差速器的分解和组装

差速器的分解图见图9-121所示。

图9-121差速器的分解图

1-变速器壳体2-调整垫片S23-圆锥滚柱轴承外圈4-圆锥滚柱轴承内圈5-盆形齿轮6-差速器壳7-六角螺栓(60N·

m+900)8-圆锥滚柱轴承内圈9-用于转速表的主动轮10-圆锥滚柱轴承外圈11-调整垫片S112-盖13-差速器大行星齿轮14-差速器锥齿轮轴15-弹簧销16-差速器小行星齿轮17-球面止推垫片

关于差速器分解和组装的几点说明:

(1)圆锥滚柱轴承外圈从变速器壳体敲出时,旋出隔片A和B,直至它们插入外圈上壳体中的凹处内,如图9-122所示。

拆卸后要检查调整垫片的损坏程度。

图9-122拆卸圆锥滚柱轴承外圈

(2)圆锥滚柱轴承外圈压入变速器壳体内时,将压板VW472/1的锥体置入到外圈中进行安装,如图9-123所示。

图9-123安装圆锥滚柱轴承外圈

(3)拉出圆锥滚柱轴承内圈时,使用通用双臂拉出器A,如图9-124所示。

图9-124拉出圆锥滚柱轴承内圈

(4)压入圆锥滚柱轴承内圈时应采用挤压工具进行压入,如图9-125所示。

图9-125压入圆锥滚柱轴承内圈

(5)拉出盖板侧圆锥滚柱轴承内圈可使用商业通用的双臂拉出器A,如图9-126所示。

图9-126拉出盖板侧圆锥滚柱轴承内圈

(6)旋出隔片A和B,直至它们插入外圈上侧盖的凹处内,敲出盖板中的圆锥滚柱轴承外圈,如图9-127所示。

拆卸后应检查调整垫片的损坏程度。

图9-127敲出盖板中的圆锥滚柱轴承外圈

(7)将圆锥滚柱轴承外圈压入盖板内时,使用垫板VW472/1和锥体置入于外圈内,如图9-128所示。

图9-128压处圆锥滚柱轴承外圈

(8)敲出差速器保持架中的盆形齿轮时要将差速器壳卡在台钳上,如图9-129所示。

图9-129敲出盆形齿轮

(9)把盆形齿轮加热到100℃,然后进行安装。

放上盆形齿轮时,应使用自制的定心销A(图9-130所示)并采取一定措施保护手免受伤害。

图9-130安装盆形齿轮

(10)将带有变速器油的球面止推垫片装入,放入差速器大的行星齿轮,差速器小的行星齿轮应偏心1800置入,并向内摆动,如图9-131所示。

安装时用于差速器行星齿轮的轴应打入到端部位置,并保证牢固。

图9-131安装差速器行得齿轮

(11)带有旋转槽的弹簧销拆卸时,用侧向切割钳拨出弹簧销刀拉出紧固套,如图9-132所示,安装时,把弹簧销打入至挡块。

图9-132拆卸弹簧销

三、从动轴和盆形齿轮的调整

调整从动轴和盆形齿轮,对于主传动器的使用寿命和运转平稳性起决定性作用。

因此在生产过程中从动轴和盆形齿轮都是配对的,并用一台检验机控制在表面承压曲线图的最好位置和低噪声的状态下。

通过轴向移动从动轴可以确定平稳运转的最佳位置,这时,齿轮侧面间隙就可在规定的公差范围内变动。

由校对规“RO”测出的偏差值“r”必须写在盆形齿轮的外面。

传动组件(从动盘和盆形齿轮)应该成套更换!

传动组件的调整和标记示意图如图9-133所示。

图9-133传动组件的调整标记

1-标记(“0937”意即Oerlikon传动组件,其速比为37∶9)2-传动组件的配对号码(312)3-在生产过程中使用检验机测量的校对规的偏差“r”(偏差“r”是以1/100mm标出的,例如“25”就意味着r=0.25mm)RO-检验机使用校对规的长度(RO=36.20mm(盆形齿轮170mm(RO=54.95mm);

盆形齿轮180mm(RO=59.65mm))R-当传动组件处于最平稳运转时盆形齿轮轴和从动轴端面之间的实际尺寸VO-准双曲线偏心距

差速器调整垫片的位置,如图9-134所示。

图9-134差速器调整垫片位置

S1-变速器罩壳侧盖中的盆形齿轮用调整垫片S2-变速器壳体中的盆形齿轮用调整垫片S3-变速器壳体中的从动轴用调整垫片S4-变速器盖中的盆形齿轮用调整垫片

在变速器上进行安装工作时,如果更换零件后直接影响主传动的话,则仅需对从动轴或传动组件进行重新调整,为了提高调整工作的效率,请参照表9-5进行。

表9-5调整一览表

需要进行调整

更换零件

盆形齿轮(S1+S2)

主动齿轮(S3+S4)

尺寸“r

从动轴仅调整程序“S4”

扭转侧面间隙0.12~0.22mm

变速器壳体*

×

变速器后盖

差速器壳体

从动轴圆锥滚针轴承

差速器用圆锥滚柱轴承

传动组件

主传动盖

*如果调换变速器罩壳,则也必须调整主动轴。

(一)从动轴和盆形齿轮调整步骤

调整目的是为了重新达到生产过程中从试验机上所得出的平稳运转的最佳位置。

在所有装配工作和测试过程尽量细心并保持清洁,这是取得最好结果的前提条件。

当必须调整从动轴和盆形齿轮时,为了工作程序合理,须遵守如下调整步骤:

(1)求出用于差速器圆锥滚柱轴承的符合规范要求的预紧力的垫片总厚度“S总”(S1+S2)。

(2)求出用于从动轴圆锥滚柱轴承符合规范要求的预紧力的垫片总厚度“S总”(S3+S4)。

(3)垫片总厚度“S总”(S3+S4)应作如下分配:

从盆形齿轮中心到从动轴顶部的尺寸应与生产时测量出的安装尺寸“R”一致。

(4)垫片总厚度“S总”(S1+S2)应作如下分配:

盆形齿轮和从动轴之间要有预先规定的齿轮侧隙。

调整传动组件时必需的专用工具、检测仪器和辅助工具如下:

组件的推杆VW296;

装配夹具VW792/1;

通用千分表支架VW387;

测量芯棒VW385/1;

定心垫片VW385/3;

测试用冲杆VW385/14;

测量板VW385/17;

调节量规VW385/30;

块规板VW385/33;

盆形齿轮调整装置VW521/4和VW521/12;

测量杠杆VW388和夹持器3177;

千分表和千分表接杆。

(二)调整从动轴

如果更换用于从动轴和变速器壳体的传动组和圆锥滚柱轴承,则需要按照下述步骤重新调整从动轴。

1、求出总垫片S总(S3+S4)厚度的步骤(调整从动轴圆锥滚柱轴承的预紧力)

(1)将没有调整垫片的圆锥滚柱轴承外圈推进变速器壳体以及变速器后盖中。

为了测量垫片厚度及确定S4垫片,须始终采用垫征(橡皮)和压板。

(2)装入不同厚度的压板,对于铝制造的变速器为14.8mm或15.3mm,对于镁制造的变速器为10.7mm。

(3)压入大圆锥滚柱轴承的内圈。

(4)保护下面的圆锥滚柱轴承(图9-135中箭头所示),压入小圆锥滚柱轴承的内圈。

图9-135从动轴

(5)把从动轴放入变速器壳体内,放上变速器盖,并按规定扭矩拧紧螺栓。

(6)旋转变速器,使变速器盖指向下方,用杠杆VW296按压到从动轴头部,直至圆锥滚柱轴承外圈紧贴变速器后盖,如图9-136所示。

图9-136压入从动轴

(7)在保持压力的情况下,用手转动从动轴,以使圆锥滚柱轴承下沉。

(8)装上千分表,千分表接杆置于从动轴端部的磨削面上,以1mm预紧量放置到“0”,如图9-137所示。

图9-137装上千分表

(9)将变速器旋转1800,使变速器盖朝上方。

主动齿轮由手转动8圈,以使圆锥滚柱轴承下沉,否则会使测量结果不正确。

(10)读出千分表的间隙值,并作记录。

求出S总(S3和S4),S总=测量结果+预紧力(常数值)。

假如测得的千分表间隙值为1.45mm,则S总=1.45+0.15=1.60mm。

2、检查用于从动轴的圆锥滚柱轴承的预紧力步骤

(1)在配件目录内选出所求得的垫片总厚度(例如1.60mm)并装入变速器后盖的后圆锥滚柱轴承外圈(S4侧)

(2)放上变速器盖,并按规定扭矩拧紧螺栓。

(3)把螺栓M10×

20置于从动轴端部,将主动齿轮转至少8圈,这样就可使圆锥滚柱轴承下沉。

旋下螺栓。

(4)安装好测量工具,并用螺栓紧固在变速器壳体上,如图9-138所示。

图9-138安装测量工具

(5)预留1mm预紧量,将千分表(测量范围3mm)置零。

(6)拧松变速器盖的螺栓,并旋转几次主动齿轮。

当选用调整垫片正确时,千分表所指示的值应为0.05mm至0.15mm。

3、求出尺寸“e”步骤

(1)将求出总厚度(举例中为1.60mm)的垫片放于变速器后盖中的圆锥滚柱轴承外圈后面(S4侧)。

(2)重新装上变速器盖。

20置于从动轴端部上,将从动轴旋转8圈,以使圆锥滚柱轴承下沉。

松开螺栓。

(4)把测量芯棒VW385/1(图9-139)的调节环调整到尺寸a=35mm;

尺寸b=75mm。

通用测量芯棒须按图9-140所示进行配套,同时必须按表9-6选出千分表接杆。

图9-139测量芯棒VW385/1

图9-140测量芯棒的安装

表9-6千分表接杆

千分表接杆A

RO

盆形齿轮

9.3mm例如VW385/15

59.65mm

180mm

6.5mm

54.95mm

170mm

(5)将调节量规VW385/30按照盆形齿轮调整到RO,并放到测量芯棒上。

(6)使千分表(测量范围为3mm)以1mm预紧力置于零,并将块规板放到主动齿轮端部上,如图9-141所示。

图9-141放置块规板

(7)取下调节量规,将测量芯棒插入壳体中,如图9-142所示。

当RO=54.95mm时,必须旋入长为6.5mm千分表接杆以取代千分表接杆VW385/15。

(8)装入主传动的盖,4只螺栓应按对角拧紧。

(9)通过可移动的调节环,将2只定心垫片向外拉,直到使测量芯棒用手可以转动为止。

图9-142插入测量芯棒

(10)测定尺寸“e”:

转动测量芯棒,直至千分表的表夹与测量板接触,并指示出最大的偏转量(可逆转变点),该测出的值就是尺寸“e”(黑色数字区),如图9-143所示。

图9-143测定尺寸“e”

4、确定调整垫片“S3”的厚度

S3=测出的值e(最大偏转量)+偏差值r(在盆形齿轮上以1/100mm标出值)。

例如:

千分表上读出的值“e”为0.46mm,盆形齿轮上记录的偏差值“r”为0.18mm,则“S3”垫片厚度=e+r=0.64mm。

5、确定调整垫片“S4”的厚度:

S4=S总-S3。

垫片总厚度S总=1.60mm,垫片厚度“S3”=0.64mm,则垫片厚度“S4”=S总-S3=0.96mm。

6、进行校验性测量——检查尺寸“R”

装入配有测量出的调整垫片S3和S4的从动轴,并在二个方向多次移动,插入通用测量芯棒,测定尺寸“R”。

在正确选择好调整垫片时,千分表必须在逆时针方向(红色数字区)有读数,所显示的偏差值“r”公差在±

0.04mm内。

7、当更换变速器后盖时应重新确定调整垫片“S4”

(1)清洁壳体的分界面,把从动轴放入变速器后盖上,用手将主动齿轮转动8圈,以使圆锥滚柱轴承下沉。

(2)装配测量工具,用1mm预紧力将千分表(3mm测量范围)调到零位,如图9-144所示。

图9-144装配测量工具

(3)拆下连同千分表的整套支持器VW387,拆卸从动轴和圆锥滚柱轴承外圈、压板、调整垫片以及垫片,并装进新的变速器后盖。

(4)将测量工具装到新的变速器后盖上,读取千分表上数值。

(5)如果千分表上读取的数值大于1.00,则调整垫片S4的厚度以减少其数值。

(6)装上变速器盖,检查从动轴圆锥滚柱轴承的预紧力。

(三)调整盆形齿轮(调整差速器)

当更换变速器壳体、主传动器侧盖、差速器的圆锥滚柱轴承或传动组件时,需要重新调整盆形齿轮。

1、求出垫片总厚度“S总”(S1+S2)步骤(调整差速器圆锥滚柱轴承预紧力)

(1)拆卸从动轴。

(2)用VW681拉出法兰轴的密封垫圈。

(3)拆卸差速器的圆锥滚柱轴承外圈,取出调整垫片。

(4)将没有调整垫片的圆锥滚柱轴承外圈推进止挡块。

(5)将不带转速表主动轮的差速器装进壳体盆形齿轮左侧(侧盖的一侧),安装侧盖并用25N·

m的力矩将螺栓拧紧。

(7)把专用工具(图9-145)装到差速器壳体旁边的变速器壳体一侧。

图9-145安装专用工具

(8)把测量板VW385/17放到差速器上。

(9)在两个方向将差速器转8圈,以使圆锥滚柱轴承下沉。

把千分表接杆放到测量板VW385/17的中间,如图9-146所示。

用1mm预紧量把千分表(测量范围为3mm)置于零位。

图9-146安装测量工具

(10)将差速器上下移动(图9-145箭头方向),读出千分表上的间隙值。

2、确定S总(S1+S2)

S总=测量值+预紧量(常数值)

将求得总厚度的垫片装入变速器壳体中的圆锥滚柱轴承外圈后面(S2侧)。

3、调整扭转侧面间隙步骤

(1)将从动轴与S3和S4一起安装好,把S总(S1+S2)装入变速器壳体中,装好主传动器侧盖,并用25N·

m的力将螺栓拧紧。

在两个方向多次转动差速器,以使圆锥滚柱轴承下沉。

(2)安装千分表接杆VW382/10,如图9-147所示。

图9-147安装测量工具

(3)按照盆形齿轮将测量杠杆VW388调整到尺寸“a”,盆形齿轮为180mm则a=72mm;

盆形齿轮为170mm,则a=67mm。

(4)将盆形齿轮旋至挡块,将千分表调整到零位,回转盆形齿轮并读出扭转侧向间隙。

(5)当从动轴在差速器转动时随同旋转,则安装夹持器“A”3177,以便测得精确的扭转侧向间隙,如图9-148所示。

图9-148安装夹持器

(6)然后装入差速器,使差速器圆锥齿轮的凹口朝向从动轴,继续转动后,将盆形齿轮旋转900,将测量过程再重复三次,把四个测量值相加,计算扭转侧向间隙的平均值。

(7)插入夹持器3177时,差速器偏转1800装入,并且重复上述测量过程。

4、计算扭转侧向间隙的平均值:

扭转侧向间隙平均值

=

第1次测量值+第2次测量值+第3次测量值+第4次测量值

4

如果各次测量得到的数值之间的偏差大于0.06mm,那么安装的盆形齿轮或传动组件就不能正常工作。

要复查安装工作,必要时应更换传动组件。

5、求出垫片S2厚度(与盆形齿轮相对)

S2=安装垫片的厚度-扭转侧向间隙的平均值+升高(常数值0.15mm)

6、求出垫片S1厚度(盆形齿轮一侧)

S1=S总-S2

安装好求出厚度的调整垫片,S1位于盆形齿轮一侧,S2与盆形齿轮相对,必要时可使用两只调整垫片。

7、进行校验性测量

三次测量扭转侧向间隙必须在0.12~0.22mm范围内。