材料性能及分析资料报告测试技术实验教学Word格式.docx

《材料性能及分析资料报告测试技术实验教学Word格式.docx》由会员分享,可在线阅读,更多相关《材料性能及分析资料报告测试技术实验教学Word格式.docx(16页珍藏版)》请在冰豆网上搜索。

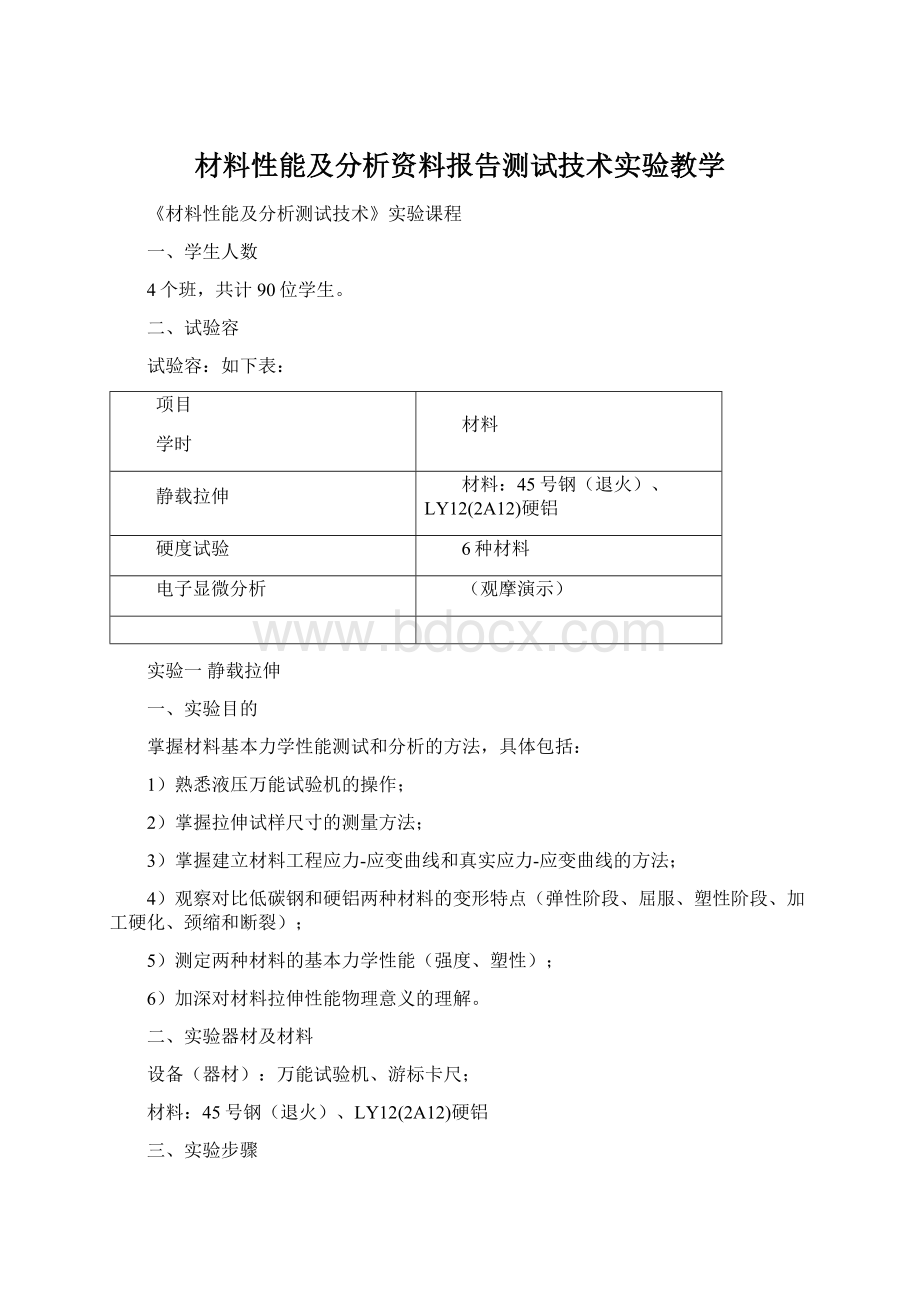

5)分析硬度值与金属成分和组织的关系;

6)撰写实验报告。

四、实验指导

1、布氏硬度测定的原理和方法

测定布氏硬度是用一定的压力将淬火钢球和硬质合金球压头压入试样表面,保持规定的时间后卸除压力。

于是,在试样表面留下压痕(见图),单位压痕表面积A上所承受的平均压力即定义为布氏硬度值。

已知施加的压力P,压头直径D,只要测出试件表面上的压痕深度h或直径d,即可按下式求出布氏硬度值,单位为kgf/mm2,但一般不标注单位。

(1)

由于材料的硬度不同,试件的厚度不同,所以在测定布氏硬度时往往要选用不同直径的压头和压力。

在这种情况下,要在同一材料上测得相同的布氏硬度,或在不同的材料上测得的硬度可以相互比较,则压痕的形状必须几何相似。

图1表示用两个直径不同的压头D1和D2,在不同的压力P1和P2的作用下,压入试件表面的情况。

要使两个压痕几何相似,则两个压痕的压入角应相等。

由图1可见,d=Dsin

/2,代入式

(1),得

(2)

图1压痕几何相似示意图

表一布氏硬度实验的P/D2值选择表

由式

(2)可见,要使布氏硬度的压痕几何相似,则比值P/D2应为常数。

所以,布氏硬度实验前,根据试件的厚度选定压头直径。

试件的厚度应大于压痕深度的10倍。

在试件厚度足够时,应尽可能选用10mm直径的压头。

然后再根据材料及其硬度围,参照表1选择P/D2之值,从而算出试验所需压力P之值。

应当指出,压痕直径d应在0.25-0.60D围,所测硬度方位有效。

若d值超出上述围,则应另选P/D2之值,重做试验。

布氏硬度的测定在布氏硬度试验机上进行:

1)测试时必须保持所加压力与试件表面垂直,施加压力应均匀平稳,不得有冲击和振动。

2)在压力作用下的保持时间也有规定,对于钢铁材料应为10秒,有色金属为30秒,而软金属材料(HB<

35=的材料)为60秒。

3)卸除载荷后,测定压痕直径,代入式

(1),即可求得HB之值。

为使用方便,已按式

(1)制出布氏硬度数值表。

测得压痕直径后,即可查表求得HB之值,并用下列符号表示:

当压头为淬火钢球时,用HBS表示;

当压头为硬质合金球时,用HBW表示。

HBS和HBW之前的数字表示硬度值,其后的数字表示试验条件,依次为压头直径、压力和保持时间。

例如,200HBS10/3000/30表示用10mm直径淬火钢球,加压3000kgf,保持30s,测得的布氏硬度值为200;

又如,500HBW5/750,表示用硬质合金球,压头直径5mm,加压750kgf,保持10-15s(保持时间为10-15s,不加标注),测得布氏硬度值为500。

当使用淬火钢球作压头时,只能用于测定HB<

450的材料的硬度;

使用硬质合金球作压头时,测定的硬度可达650HB。

但当HB>

450,应测定材料的洛氏硬度为宜。

应为测定硬材料的布氏硬度时,所加单位压力大,可能会损坏压头。

2、洛氏硬度测定的原理和方法

洛氏硬度是指直接测量压痕深度,并以压痕深浅表示材料的硬度。

常用的洛氏硬度的压头有两类:

即顶角为120

的金刚石圆锥体压头和直径为φ1.588mm(1/16英寸)的钢球压头。

测洛氏硬度时先加10kgf(98.1MPa)的预压力,然后再加主压力,所加的总压力大小,视被测材料的软硬而定;

采用不同压头并施加不同的压力,可以组成不同的洛氏硬度指标尺。

生产上常用的为A、B和C三种洛氏硬度指标,其中又以C指标应用最普遍。

用这三种洛氏硬度指标测得的硬度分别记为HRA、HRB和HRC。

洛氏硬度测试时,试件表面应为平面。

测定HRC时,采用金刚石压头,先加10kgf(98.1MPa)预载,压入材料表面的深度为h0,此时表盘上的指针指向零点。

2)然后再加上140kgf主载荷,压头压入表面的深度为h1,表盘上的指针逆时针方向转到相应的刻度。

在主载荷的作用下,压入金属表面的变形包括弹性变形和塑性变形两部分。

3)卸载主载荷之后,表面变形中的弹性部分将回复,压头将回升一段距离,即(

),表盘上的指针将相应的回转。

4)最后,在试件表面留下的残余压痕深度为e。

人为的规定:

当

时,

,

压痕深度每增0.002mm,HRC降低1个单位。

于是有

(3)

这样的定义与人们的思维习惯相符合,即压痕深度愈小,材料愈硬;

反之,压痕深度大,则硬度低。

可以方便的按公式(3)所表示的HRC-e之间的线性关系,制成洛氏硬度读数表,装在洛氏硬度试验机上。

在主载荷卸除后,即可由读数表直接读出HRC之值。

测定洛氏硬度HRA时,所用总载荷为60kgf,其定义与HRC的相同。

测定HRB时,采用Φ1.588的钢球做压头,总载荷为100kgf(980N),测定方法与测定HRC的相同。

但HRB的定义方法略有不同,如下式所示

(4)

3、维氏硬度测定的原理和方法

维氏硬度测定的原理与方法基本上与布氏硬度的相同,也是根据单位压痕表面积上所承受的压力来定义硬度值。

但测定维氏硬度所用的压头为金刚石制成的四方角锥体,两相对面间的夹角为

,所加的载荷较小。

测定维氏硬度时,也是以一定的压力将压头压入试件表面,保持一定的时间后卸除压力,于是在试件表面上留下压痕,如图2所示。

已知载荷P,测得压痕两对角线长度后取平均值d,代入下式求得维氏硬度,单位为

但一般不标注单位。

(5)

1)维氏硬度试验时,所加的载荷为5kgf(49.03N),10kgf(98.07N),,20kgf(196.1N),30kgf(294.2N),50kgf(490.3N)和100kgf(980.7N)等6种。

维氏硬度特别适用于表面硬化层和薄片材料的硬度测定。

选择载荷时,应使硬化层或试件的厚度大1.5d。

当待测试件厚度较大,应尽要能选用较大的载荷,以减少对角线测量的相对误差和试件表面层的影响,提高维氏硬度测定的精度。

但对于HV>

500的材料,实验时不宜采用50kgf以上的载荷,以免损坏金刚石压头。

测很薄试件的维氏硬度,可选用更小的载荷。

2)当载荷一定时,即可根据d之值,算出维氏硬度表。

实验时,只要测量压痕两对角线长度的平均值,即可查表求得维氏硬度。

3)维氏硬度的表示方法与布氏硬度的相同,例如,60HV30/20,前面的数字为硬度值,后面的数字依次为所加载荷和保持时间。

4、显微维氏硬度测定的原理和方法

显微维氏硬度试验实质上就是更小载荷的维氏硬度试验,其测试原理和维氏硬度试验相同,故硬度值可用公式(5)计算,并仍用符号HV表示。

但由于测试载荷小,载荷与压痕之间的关系就不一定像维氏硬度试验那样符合几何相似原理,因此测试结果必须注明载荷大小,以便能进行有效的比较;

如340HV0.1表示0.1kgf(0.98N)的载荷测得的维氏显微硬度为340,而340HV0.05则表示0.05kgf(0.49N)的载荷测得的硬度为340。

拉伸试验报告

:

班级:

学号:

实验成绩:

实验地点:

航空楼实验日期:

一、实验目的:

7)熟悉液压万能试验机的操作;

8)掌握拉伸试样尺寸的测量方法;

9)观察对比低碳钢和硬铝两种材料的变形特点(弹性阶段、屈服、塑性阶段、加工硬化、颈缩和断裂);

10)测定两种材料的基本力学性能(强度、塑性);

11)加深对材料拉伸性能物理意义的理解。

二、实验设备:

三、实验温度:

10摄氏度

四、实验材料:

五、试样尺寸:

标距L0

=100mm

试件直径d0

=10.01mm

六、实验数据:

1)45号钢(退火)

1.试样原始尺寸

低碳钢

测点1

d0

(mm)

测点2

测点3

平均直径

试件直径

横截面积

A0

(mm2)

标距

L0

水平方向

9.98

10.04

10.00

9.99

10.01

78.79

100.00

垂直方向

10.08

10.02

2.试样拉断后尺寸(由于试样在拉伸过程中发生颈缩,只测量了颈缩断面直径)

7.46

43.69

由补偿法算得断后长度为121.4

3.载荷

屈服载荷FS

(kN)30.6

最大载荷Fb

(kN)52.4

2)硬铝

硬铝

10.06

79.44

100.10

2.试样拉断后尺寸

9.32

9.19

9.23

9.24

9.21

66.59

由补偿法测得为113.6

9.16

9.17

9.18

(kN)25.8

(kN)43.6

3)拉伸曲线(两种材料)

硬铝的力-伸长曲线低碳钢的力-伸长曲线

3)名义应力应变曲线和真实应力应变曲线

拉伸力F/KN

直径d/mm

工程应力σ/MPa

真应力S/MPa

33

419

52.7

9.33

665

771

36

457

459

51

8.70

647

859

39

9.87

495

509

50

8.28

635

929

42

9.83

533

553

49

8.04

622

965

45

9.78

571

599

48

7.90

609

980

9.73

645

47

7.68

597

1015

9.61

703

46

7.50

584

1041

低碳钢的名义应力应变曲线和真实应力应变曲线

七、实验结果分析和讨论

1)所测材料是塑性材料还是脆性材料?

45号钢(退火)是塑性材料,LY12(2A12)硬铝是低塑性材料。

2)若所测的某种材料是非脆性材料,那么它是高塑性材料还是低塑性材料?

是连续形变强化型还是非连续形变强化型?

为什么?

45钢有明显颈缩现象,是高塑性材料;

拉伸曲线有明显屈服阶段,属于非连续形变强化型。

硬铝无明显颈缩现象,是低塑性材料;

拉伸曲线没有屈服阶段,属于连续形变强化型。

3)计算和测定两种材料的弹性模量、屈服强度、强度极限、延伸率、截面收缩率、硬化指数、弹性比功、韧度和断裂方式。

材料性能

碳钢

E(GPa)

210

163

σS(MPa)

388

325

σb(MPa)

549

δ(%)

19.6

14.1

ψ(%)

44.55

16.2

n

0.41

0.312

We(J/立方米)

韧度(J/立方米)

断裂方式

韧性断裂

4)对比分析低碳钢和硬铝两种材料的变形特点(弹性阶段、屈服、塑性阶段、加工硬化、颈缩和断裂)?

(1)弹性阶段

在拉伸的初始阶段(弹性变形),低碳钢的应力-应变曲线为一条直线,在接近弹性变形阶段结束时会有一小段曲线偏离直线,但在整个弹性变形阶段,卸除拉伸力后变形都可以完全恢复。

硬铝在此阶段的变性特点与低碳钢相似。

(2)屈服阶段

超过弹性阶段后,对于低碳钢,其应力几乎不变,只是在某一微小围上下波动,而应变却急剧增长,应力-应变曲线上出现平台式锯齿,即材料的屈服阶段。

对于硬铝,其变形过程不经过屈服阶段。

(3)塑性变形,加工硬化阶段

经过屈服阶段后,低碳钢的应力应变曲线呈现曲线上升趋势,材料发生均匀塑性变形,且材料的形变应力随着变形量的增大而不断提高,发生加工硬化现象,属于非连续形变强化。

若在此阶段卸载,则卸载过程的应力应变曲线为一条斜线,其斜率与拉伸初始阶段的直线段斜率大致相等。

当载荷卸载到零时,变形并未完全消失,应力减小至零时残留的应变称为塑性应变或残余应变,相应地应力减小至零时消失的应变称为弹性应变。

卸载完之后,立即再加载,则加载时的应力应变关系基本上沿卸载时的直线变化。

因此,如果将卸载后已有塑性变形的试样重新进行拉伸实验,其比例极限或弹性极限将得到提高,这一现象称为冷作硬化。

在加工硬化阶段应力-应变曲线存在一最高点,该最高点对应的应力称为材料的强度极限,强度极限所对应的载荷为试件所能承受的最大载荷。

对于硬铝,其在弹性变性阶段后直接进入塑性变形阶段,变性特点与低碳钢类似,但硬铝发生连续形变强化。

(4)颈缩和断裂阶段

低碳钢试样拉伸达到强度极限之前,在标距围的变形是均匀的。

当应力增大至强度极限之后,试样出现局部显著收缩,这一现象称为颈缩。

颈缩出现后,使试件继续变形所需载荷减小,故应力应变曲线呈现下降趋势,直至最后断裂。

试样的断裂位置处于颈缩处,断口形状呈杯状,这说明引起试样破坏的原因不仅有拉应力还有切应力。

硬铝在达到强度极限后不经过颈缩阶段,直接发生断裂,断口形状呈杯状,有剪切唇,与低碳钢类似。

硬度试验报告

材料科技大楼硬度实验室实验日期:

显微测量镜

放大倍数25×

精度0.05mm;

钢的布氏硬度测试:

HBE-3000A

布氏硬度试验机;

有色金属的布氏硬度测试:

HB-3000C型

布氏硬度计;

钢和有色金属的洛氏硬度测试:

500RA

H2466

硬度试验机;

钢和有色金属的维氏硬度测试:

HBV-30A

布维硬度计。

12摄氏度

45钢、25钢、T8钢、铝合金、超硬铝、黄铜

圆柱形试样

六、实验数据

1)个人实验数据

实验材料:

25号钢

布氏硬度:

156HBS2.5/3000;

表示2.5mm淬火钢球压头在3000Kgf作用下,保持10秒,测得的布氏硬度值为156N/mm2。

洛氏硬度:

96HRB;

表示用HRB标尺测得的硬度值为96。

维氏硬度:

205HV30;

表示在30Kg载荷作用下保持10秒测得的维氏硬度为205。

2)本组实验数据

HB

HRB

HV

超硬铝

129

121

114

64.5

65.9

67

133

68

66

124

铝合金

84.9

87.5

40

41.5

89.1

87.9

38.9

44.5

110

89.7

40.8

40.5

39.8

100

T8

207

229

255

102

103

241

104

`104

252

45钢

156

187

91.5

92

196

154

94

93

93.5

211

25钢

73

137

25钢☆

97

95

96

205

黄铜

98

65

69

148

101

63.3

60.5

61.7

1)比较分析两种材料的硬度?

通过对所测得的实验数据的比较,可知45号钢的硬度大于超硬铝的硬度。

2)布、洛、维硬度测试方法在原理和应用方面各有什么特点?

布氏硬度测量原理:

采用直径为D的淬火钢球压头,以相应的试验力F压入材料的表面,经规定保持时间后卸除试验力,用读数显微镜测量残余压痕平均直径d,用球冠形压痕单位表面积上所受的压力表示硬度值。

实际测量可通过测出d值后查表获得硬度值。

布氏硬度特点:

优点:

测量数值稳定,准确,能较真实地反映材料的平均硬度,对于某些材料,可根据硬度值估算强度值;

缺点:

压痕较大,操作慢,不适用批量生产的成品件和薄形件。

洛氏硬度测量原理:

用金刚石圆锥或淬火钢球压头,在试验压力F的作用下,将压头压入材料表面,保持规定时间后,去除主试验力,保持初始试验力,用残余压痕深度增量计算硬度值,实际测量时,可通过试验机的表盘直接读出洛氏硬度的数值。

洛氏硬度特点:

测量迅速、简便、压痕小、硬度测量围大,适合大批量的检测。

数据准确性、稳定性、重复性不如布氏硬度,且15种测量标尺不可互相对比。

维氏硬度测量原理:

与布氏硬度相似。

采用相对面夹角为136°

金刚石正四棱锥压头,以规定的试验力F压入材料的表面,保持规定时间后卸除试验力,用正四棱锥压痕单位表面积上所受的平均压力表示硬度值。

维氏硬度特点:

测量围大,可测量硬度为10~1000HV围的材料,而且都是同一个标尺,更能直观反应材料的硬度来;

且量压痕小,精确度高,重复性好。

缺点是操作比较复杂。

3)同一材料哪两种硬度的结果数值上相近?

布氏硬度和维氏硬度的测量值较接近,因为二者的测量原理相似,都是以表面积上所承受的平均压力大小作为测量值。

4)何谓压痕几何相似性原理?

测定布氏硬度时,由于材料的硬度不同,试件的厚度不同,所以往往要选用不同直径的压头和压力。

在这种情况下,要在同一材料上测得相同的布氏硬度,或在不同的材料上测得的硬度可以相互比较,则压痕的形状必须几何相似,即压痕的几何相似原理。