第04章CAXA连杆的造型与加工.docx

《第04章CAXA连杆的造型与加工.docx》由会员分享,可在线阅读,更多相关《第04章CAXA连杆的造型与加工.docx(19页珍藏版)》请在冰豆网上搜索。

第04章CAXA连杆的造型与加工

第4章连杆件的造型与加工

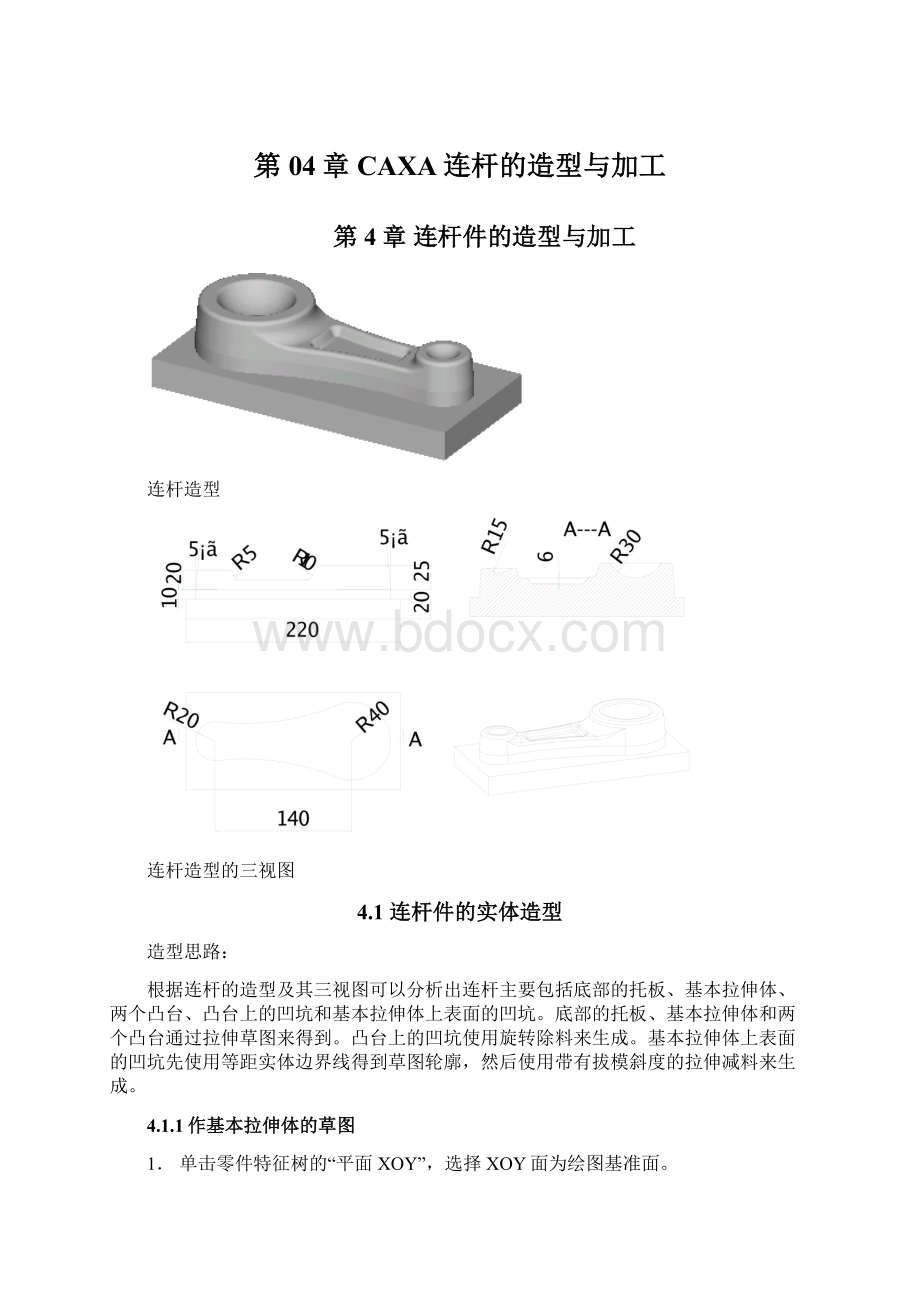

连杆造型

连杆造型的三视图

4.1连杆件的实体造型

造型思路:

根据连杆的造型及其三视图可以分析出连杆主要包括底部的托板、基本拉伸体、两个凸台、凸台上的凹坑和基本拉伸体上表面的凹坑。

底部的托板、基本拉伸体和两个凸台通过拉伸草图来得到。

凸台上的凹坑使用旋转除料来生成。

基本拉伸体上表面的凹坑先使用等距实体边界线得到草图轮廓,然后使用带有拔模斜度的拉伸减料来生成。

4.1.1作基本拉伸体的草图

1.单击零件特征树的“平面XOY”,选择XOY面为绘图基准面。

2.单击“绘制草图”按钮,进入草图绘制状态。

3.绘制整圆。

单击曲线生成工具栏上的“整圆”按钮,在立即菜单中选择做圆方式为“圆心_半径”,按Enter键,在弹出的对话框中先后输入圆心(70,0,0),半径R=20并确认,然后单击鼠标右键结束该圆的绘制。

同样方法输入圆心(-70,0,0),半径R=40绘制另一圆,并连续单击鼠标右键两次退出圆的绘制。

结果如图所示。

4.绘制相切圆弧。

单击曲线生成工具栏上的“圆弧”按钮,在特征树下的立即菜单中选择做圆弧方式为“两点_半径”,然后按回车键,在弹出的点工具菜单中选择【切点】命令,拾取两圆上方的任意位置,按Enter键,输入半径R=250并确认完成第一条相切线。

接着拾取两圆下方的任意位置,同样输入半径R=250。

结果如图所示。

5.裁剪多余的线段。

单击线面编辑工具栏上的“曲线裁剪”按钮,在默认立即菜单选项下,拾取需要裁剪的圆弧上的线段,结果如图所示。

6.退出草图状态。

单击“绘制草图”按钮,退出草图绘制状态。

按F8观察草图轴侧图。

4.1.2利用拉伸增料生成拉伸体

1.单击特征工具栏上的“拉伸增料”按钮,在对话框中输入深度=10,选中“增加拔模斜度”复选框,输入拔模角度=5度,并确定。

结果如图所示。

2.拉伸小凸台。

单击基本拉伸体的上表面,选择该上表面为绘图基准面,然后单击“绘制草图”按钮,进入草图绘制状态。

单击“整圆”按钮,按空格键选择【圆心】命令,单击上表面小圆的边,拾取到小圆的圆心,再次按空格键选择【端点】命令,单击上表面小圆的边,拾取到小圆的端点,单击右键完成草图的绘制。

3.单击“绘制草图”按钮,退出草图状态。

然后单击“拉伸增料”按钮,在对话框中输入深度=10,选中“增加拔模斜度”复选框,输入拔模角度=5度,并确定。

结果如图所示。

4.拉伸大凸台。

绘制小凸台草图相同步骤,拾取上表面大圆的圆心和端点,完成大凸台草图的绘制。

5.与拉伸小凸台相同步骤,输入深度=15,拔模角度=5度,生成大凸台,结果如图所示。

4.1.3利用旋转减料生成小凸台凹坑

1.单击零件特征树的“平面XOZ”,选择平面XOZ为绘图基准面,然后单击“绘制草图”按钮,进入草图绘制状态。

2.作直线1。

单击“直线”按钮,按空格键选择【端点】命令,拾取小凸台上表面圆的端点为直线的第1点,按空格键选择【中点】命令,拾取小凸台上表面圆的中点为直线的第2点。

3.单击曲线生成工具栏的“等距线”按钮,在立即菜单中输入距离10,拾取直线1,选择等距方向为向上,将其向上等距10,得到直线2,如图所示。

4.绘制用于旋转减料的圆。

单击“整圆”按钮,按空格键选择【中点】命令,单击直线2,拾取其中点为圆心,按Enter键输入半径15,单击鼠标右键结束圆的绘制,如图所示。

5.删除和裁剪多余的线段。

拾取直线1单击鼠标右键在弹出的菜单中选择【删除】命令,将直线1删除。

单击“曲线裁剪”按钮,裁剪掉直线2的两端和圆的上半部分,如图所示。

图13-10裁减后的效果

6.绘制用于旋转轴的空间直线。

单击“绘制草图”按钮,退出草图状态。

单击“直线”按钮,按空格键选择【端点】命令,拾取半圆直径的两端,绘制与半圆直径完全重合的空间直线。

7.单击特征工具栏的“旋转除料”按钮,拾取半圆草图和作为旋转轴的空间直线,并确定,然后删除空间直线,结果如图所示。

4.1.4利用旋转减料生成大凸台凹坑

1.与绘制小凸台上旋转除料草图和旋转轴空间直线完全相同的方法,绘制大凸台上旋转除料的半圆和空间直线。

具体参数:

直线等距的距离为20,圆的半径R=30。

结果如图所示。

2.单击“旋转除料”按钮,拾取大凸台上半圆草图和作为旋转轴的空间直线,并确定,然后删除空间直线,结果如图所示。

4.1.5利用拉伸减料生成基本体上表面的凹坑

1.单击基本拉伸体的上表面,选择拉伸体上表面为绘图基准面,然后单击“绘制草图”按钮,进入草图状态。

2.单击曲线生成工具栏的“相关线”按钮,选择立即菜单中的“实体边界”,拾取如图所示的四条边界线。

3.生成等距线。

单击“等距线”按钮,以等距距离10和6分别作刚生成的边界线的等距线,如图所示。

4.曲线过渡。

单击线面编辑工具栏的“曲线过渡”按钮,在立即菜单处输入半径6,对等矩生成的曲线作过渡,结果如图所示。

5.删除多余的线段。

单击线面编辑工具栏的“删除”按钮,拾取四条边界线,然后单击鼠标右键将各边界线删除,结果如图所示。

6.拉伸除料生成凹坑。

单击“绘制草图”按钮,退出草图状态。

单击特征工具栏的“拉伸除料”按钮,在对话框中设置深度为6,角度为30,结果如图所示。

4.1.6过渡零件上表面的棱边

1.单击特征工具栏的“过渡”按钮,在对话框中输入半径为10,拾取大凸台和基本拉伸体的交线,并确定,结果如图所示

2.单击“过渡”按钮,在对话框中输入半径为5,拾取小凸台和基本拉伸体的交线,并确定。

3.单击“过渡”按钮,在对话框中输入半径为3,拾取上表面的所有棱边并确定,结果如图所示。

4.1.7利用拉伸增料延伸基本体

1.单击基本拉伸体的下表面,选择该拉伸体下表面为绘图基准面,然后单击“绘制草图”按钮,进入草图状态。

2.单击曲线生成工具栏上的“曲线投影”按钮,拾取拉伸体下表面的所有边将其投影得到草图,如图所示。

3.单击“绘制草图”按钮,退出草图状态。

单击“拉伸增料”按钮,在对话框中输入深度10,取消“增加拔模斜度”复选框,并确定。

结果如图所示。

4.1.8利用拉伸增料生成连杆电极的托板

1.单击基本拉伸体的下表面和“绘制草图”按钮,进入以拉伸体下表面为基准面的草图状态。

2.按F5键切换显示平面为XY面,然后单击曲线生成工具栏上的“矩形”按钮,绘制如图所示大小的矩形。

3.单击“绘制草图”按钮,退出草图状态。

单击“拉伸增料”按钮,在对话框中输入深度10,取消“增加拔模斜度”复选框,并确定。

按F8其轴侧图如图所示。

4.2加工前的准备工作

●设定加工刀具

1.选择【应用】→【轨迹生成】→【刀具库管理】命令,弹出刀具库管理对话框。

2.增加铣刀。

单击“增加铣刀”按钮,在对话框中输入铣刀名称。

一般都是以铣刀的直径和刀角半径来表示,刀具名称尽量和工厂中用刀的习惯一致。

刀具名称一般表示形式为“D10,r3”,D代表刀具直径,r代表刀角半径。

3.设定增加的铣刀的参数。

在刀具库管理对话框中键入正确的数值,刀具定义即可完成。

其中的刀刃长度和刃杆长度与仿真有关而与实际加工无关,在实际加工中要正确选择吃刀量和吃刀深度,以免刀具损坏。

●后置设置

用户可以增加当前使用的机床,给出机床名,定义适合自己机床的后置格式。

系统默认的格式为FANUC系统的格式。

1.选择【应用】-【后置处理】-【后置设置】命令,弹出后置设置对话框。

2.增加机床设置。

选择当前机床类型,如图所示。

3.后置处理设置。

选择“后置处理设置”标签,根据当前的机床,设置各参数,如图所示。

●设定加工范围

单击曲线生成工具栏上的“矩形”按钮,拾取连杆托板的两对角点,绘制如图所示的矩形,作为加工区域。

4.3连杆的知识加工

为了使用户更方便更容易地使用和掌握利用CAXA制造工程师软件进行加工生产,同时也为了新的技术人员容易入门,不需要掌握多种加工功能的具体应用和参数设置,解决企业技术人员缺少的问题,CAXA制造工程师专门提供了知识加工功能,针对复杂曲面的加工,为用户提供一种零件整体加工思路,用户只需观察出零件整体模型是平坦或者陡峭,运用老工程师的加工经验,就可以快速的完成加工过程。

连杆的整体形状较为陡峭。

●知识库参数设置

注意:

对于初学者或者加工任务比较繁忙的工程师,不需要进行这里的参数设置工作,直接跳到后面的“知识加工操作”步骤,选择已有的加工模板进行知识加工就可以了。

选择“设置”菜单中的“知识库设置”命令,弹出知识库设置对话框。

这一项操作主要为以后的知识加工中的粗加工、半精加工、精加工预先设置好合理的加工工艺参数,完成后单击“保存到文件”按钮,存储为模板文件,自动存放在安装目录中template文件夹下。

设置粗加工模板参数

(1)单击粗加工参数下的“参数修改”按钮,弹出“粗加工模板参数表”,在参数表中填写粗加工的各项参数。

(2)设置粗加工模板的“铣刀参数”。

如图左所示。

设置粗加工模板的“切削用量”参数。

如图右所示。

(3)确认“进退刀方式”、“下刀方式”、“清根方式”系统默认值。

按“确定”退出参数设置。

设置半精加工模板参数

单击知识库设置对话框中半精加工参数下的“陡区域参数”,在弹出的半精加工模板参数表对话框中进行如图所示的参数设置,此外切削用量、进退刀方式和铣刀参数的设置与粗加工参数完全相同。

注意:

半精加工的加工余量为0.2。

设置精加工模板参数

单击知识库设置对话框中精加工参数下的“陡区域参数”,在弹出的精加工模板参数表对话框中进行如图所示的参数设置,此外切削用量、进退刀方式和铣刀参数的设置与粗加工参数完全相同。

注意:

半精加工的加工余量为0。

保存设置好的加工参数

设置好粗加工、半精加工、精加工的参数以后,可以保存起来方便其他零件的加工或者其他工作人员的使用。

单击“知识库文件”下的“保存到文件”按钮,弹出“选择配置文件”对话框,在对话框中输入文件名“连杆”,单击“保存”即可。

这样连杆知识加工的参数设置就完成了,关闭知识库设置对话框。

●知识加工操作

选择知识加工中已经存在的加工模板,或者自己设置的知识库模板,根据零件的整体特征以及零件加工过程完成连杆的加工。

(1)选择“应用”菜单下的“知识加工”命令,弹出“知识加工向导”对话框,在第1步中从右边的知识库文件列表中选择已经存在的“陡凹”,该文件是本次加工所使用的模板文件。

如果确认在知识库设置中各项参数设置的都合理那么只需要按“完成”,就可以自动生成粗加工、半精加工、精加工刀具轨迹、G代码、加工工序单。

编程工作就如此轻松的完成了。

如果需要进一步的确认和修改加工参数,那么请按“下一步”。

(2)单击“下一步”按钮,进入知识加工向导第2步,首先选择零件整体特征为陡峭;然后在毛坯设置下面单击“毛坯轮廓”按钮,返回到编辑区,拾取设定加工范围中轮廓线,单击箭头选择链搜索方向后回到加工向导对话框;然后分别单击“毛坯顶层高度”和“毛坯底层高度”按钮,拾取连杆的顶点和底点。

如果需要进一步的确认和修改加工参数,那么请按“下一步”。

如果上一步选择的加工模板需要更换,那么还可以再按“上一步”。

总之,这几步操作是可以反复进行的。

(3)单击“下一步”按钮,进入知识加工向导的第3步,选择精加工一种加工方式,同时还可以根据实际需要再次修改或者设置加工参数,修改后的数值只对这一次加工起作用,不会更改加工模板的数值。

单击“完成”后立即生成精加工过程的加工轨迹、加工代码以及加工工艺单。

连杆的知识加工就完成了。

4.4连杆件加工

加工思路:

等高粗加工、等高精加工

连杆件电极的整体形状是较为陡峭,整体加工选择等高粗加工,精加工采