管线钢的培训资料Word格式文档下载.docx

《管线钢的培训资料Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《管线钢的培训资料Word格式文档下载.docx(32页珍藏版)》请在冰豆网上搜索。

国外总结了天然气管线事故的四大原因,即管线的阳极腐蚀、土方工程破坏、应力腐蚀、地震滑坡,由于应力腐蚀和地震滑坡引发的故事(合计占事故原因36%)与管线钢管的材料选用有关,

20世纪90年代,在俄罗斯管径为1020mm、1220mm和1420mm的大直径高强度输气主干线上,由于应力腐蚀发生的事故占输气管线总事故的25%~30%。

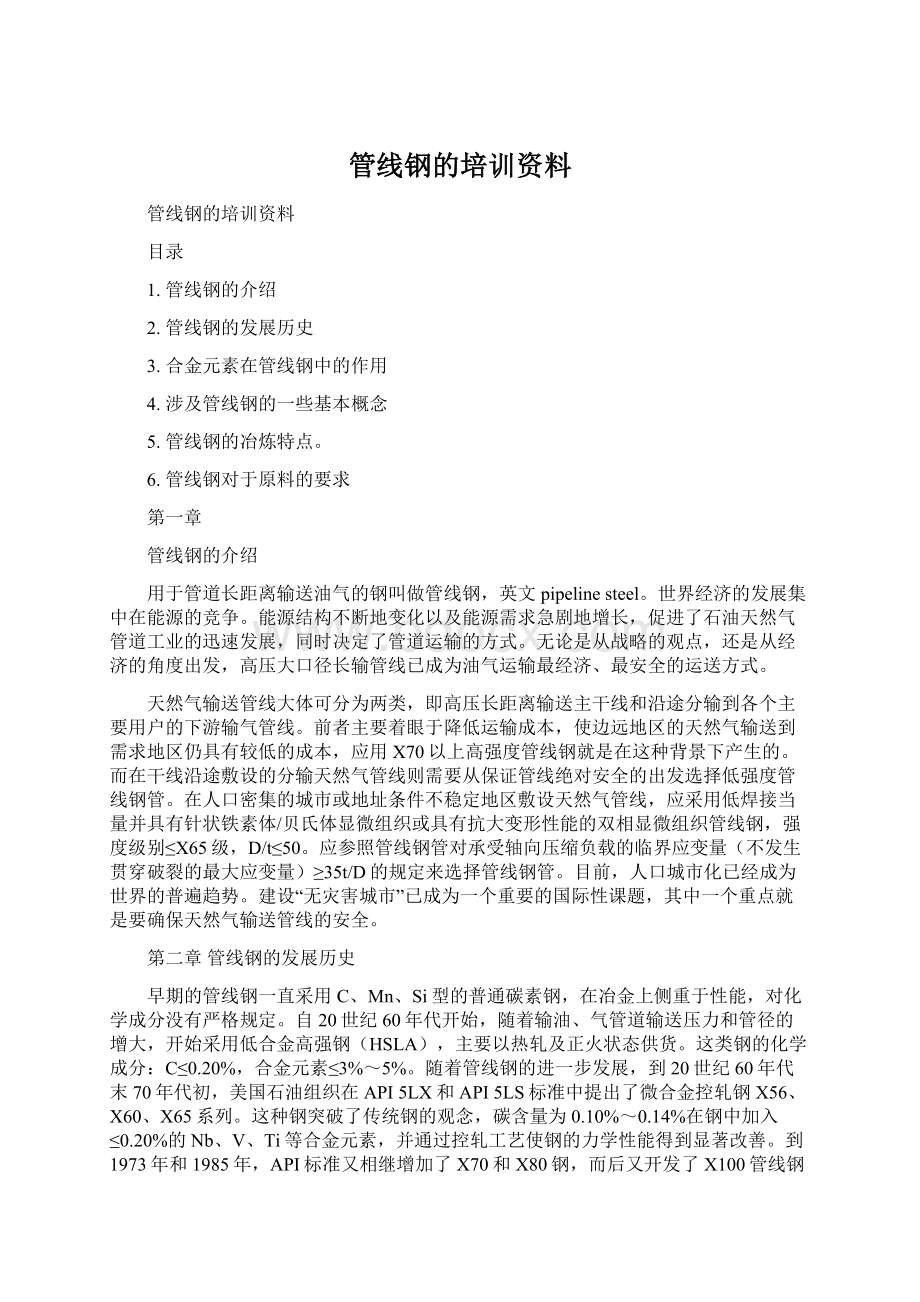

表1是20世纪90年代后期俄罗斯输气管线发生应力腐蚀破裂事故的输气管段化学成分分析。

表1中第1~3行是俄罗斯标准的钢号,是热轧后常化碳锰系低合金钢,其显微组织为铁素体+珠光体,强度级别相当APISPEC5L标准的X60~X65级,从其S和P含量判断,其冶金质量不高。

表1中的第4~7行市当时西方钢厂按APISPEC5L标准生产的X70级管线钢,是控制轧制的钒或铌钒微合金钢,其显微组织应为铁素体+少珠光体,从S和P含量水平判断,其属于高纯净冶炼的优质钢,强度和韧性都明显高于表1中第1~3行的俄罗斯产品。

表1说明了两个值得注意的问题:

一是相当于X60~X65级的低强度、冶金质量不高的热轧常化低合金钢,从敷设管线到由于应力腐蚀发生破裂,平均服役寿命(18~20年)较优质的X70级高强度控轧微合金钢(9~14年)增长了1倍;

二是X65级以下的大直径输气管线没有发生过应力腐蚀破裂事故。

俄罗斯学者在2001年国际会议的报告中说,具有贝氏体+铁素体(即针状铁素体)显微组织的控轧管线钢具有较高的抗应力腐蚀(SCC)能力。

表1俄罗斯20世纪90年代后期输气管线发生应力腐蚀管段化学成分

钢级

w(C)

w(Si)

w(Mn)

w(P)

w(S)

w(Cr)

w(Mo)

w(Al)

w(V)

w(Nb)

w(Ti)

w(N)

服役年限

17Γ1C

0.180

0.290

1.470

0.020

0.026

0.190

0.008

0.005

0.009

18

14Γ2CΦБ

0.170

0.450

1.650

0.015

0.100

0.050

0.035

14Γ2CAΦ

0.150

0.350

1.500

0.017

0.060

0.080

0.007

20

X70

0.092

1.800

0.027

0.010

0.004

10

0.097

0.280

1.600

0.018

0.003

0.030

0.106

1.750

0.200

11

0.074

0.002

0.040

0.013

0.109

0.019

0.090

0.070

1.670

1.550

0.022

0.210

9

0.120

1.590

0.300

14

加拿大7×

104km输气主干管线1985~1995年发生过11次重大管道破裂爆炸事故,平均每年发生1次,事故年平均每万千米为0.15次,其中8次为应力腐蚀或疑似应力腐蚀导致的。

我国四川地区从20世纪60年代开始建设天然气管线,因四川气田含硫化氢和二氧化硫,到20世纪80年代,天然气管线年平均事故为每万千米26次,高于国际水平。

通过对输气管线更新改造,到了20世纪90年代中期,事故率才下降到年平均每万千米3~5次。

近年来,随着我国西气东输主干线的运行,沿线城镇如呼和浩特、宁波、青岛、郑州、三亚、开县、濮阳、宜昌、吉林等地均有天然气管线破裂爆炸起火的事故发生,只是还没有酿成重大伤亡事故而已。

分析近年国内城市地区天然气管线发生事故的原因可以看出,基本同国外天然气管线发生事故原因是一致的,即大多数事故是因为在使用天然气的早期由于对于天然气管线的危险性认识不足,城镇地区的土工作业机械将天然气管线捅破而导致的。

对配套的弯管应通过合金设计控制其碳当量,并注意施工现场环焊工艺,使其焊接热影响区硬度能够得到控制,从管道基体显微组织方面杜绝发生氢致延迟断裂。

根据国外对常规X60~X100级管线钢管抗变形临界应变量的测定结果,具有针状铁素体/贝氏体显微组织的X60~X65级直缝埋弧焊管的抗变形性能能够充分满足日本环境保护厅、API、挪威船级社等组织提出的抗地震、滑坡等地质灾害的要求。

在国内没有解决这种类型试验以前,在城市和地质条件恶劣的地区应当避免使用高于X65级的钢管敷设天然气高压输送管线以防止发生事故。

日本在过去40多年经历强烈地震,而在总里程达20多万千米天然气输送管线却未曾发生过管线泄漏导致严重事故的经验。

日本相关权威介绍,其主要经验是日本环境保护厅硬性规定,输气管线强度级不得超过X65级,设计安全系数为0.4,管线设计D/t≤50等。

日本经常遭受地震,对管线(包括焊管和环焊接头)安全威胁最大的是轴向压缩导致的管线破裂。

因此,日本对上游输气管线结构的要求是,地埋管线在地震引起的相当于二级大地移动作用下而明显变形的情况下,管线仍能保持输送功能,不发生泄漏。

这就要求管线钢管,也包括其现场环焊接头质量(一般要求高强度匹配)具有较高的塑性变形性能。

鉴于上述情况,日本环境保护厅曾经制定对输气管线抗地震的轴向压缩临界应变(不发生断裂)的要求。

εb=35t/D,

式中:

εb—压曲临界(不发生断裂)应变量;

t—管壁厚;

D—管外径。

日本JFE和大阪大学提供的常规管线钢管(直缝埋弧焊管)抗轴向压缩变形性能比较见图6。

可以看出,在这种D/t=50的关系上,只有常规的X60级管道合格,常规的X80~X100级管道的临界应变量εb≈0.6%,很明显不能满足要求。

至于X70级又是螺旋焊管是否能承受轴向压缩负载就可想而知了。

目前国内有一种舆论说,日本在东京闹市区用X80级管线钢管敷设天然气分输管线,以证明X80级管线钢管已经可以用在任何场合。

事实上日本敷设这条管线使用的是特制的X80级抗大变形管线钢(见表3),其抗轴向压缩变形能力较常规管线钢管高50%。

在地下40m敷设,而且近视试验性质,管道的管外径/管壁厚(D/t)值为40.日方还说,试验证明,强度级别高于X65的管线钢管的抗轴向压缩变形能力达不到日本对抗轴向压缩变形性能要求。

然而,尽管日本JFE开发了抗轴向压缩变形能力很强的抗变形管线钢管系列(见表2,该公司近几年向库页岛及日本本土地址条件恶劣地区供应的抗变形钢管仍然以强度级低于X65级、D/t≤50的抗变形钢管为主(见表3)。

表2日本JFE公司开发的抗变形系列管线钢管性能

钢中及型号

屈服强度/MPa

抗拉强度/MPa

屈强比

加工硬化系数

抗变形X65钢HN1

455

614

0.74

0.22

抗变形X70钢HN2

548

724

0.76

0.16

抗变形X80钢HN3

553

752

0.21

抗变形X80钢HN4

579

755

0.77

普通X65钢LN1

481

554

0.81

0.08

普通X65钢LN2

516

596

0.87

普通X65钢LN3

557

637

0.07

普通X65钢LN4

578

646

0.90

0.06

表3日本JFE钢厂2000年以来在地址条件恶劣地区供应管线钢管情况

管线工程名称

施工时间/年

地区特点

管线规格/(mm×

mm)

D/t

管线管用量/t

Shahalin库页岛一期

2003~2004

陆上和水下地震带

X60

609.6×

(15.6~20)

30~38

13031

陆地震带

914.4×

26

34

6950

1219.2×

30

40

5879

Shahalin库页岛二期

陆棚冰带

X52

762×

23.8

32

2635

30.2

25

16675

2005

508×

19

65

37

2825

Chita(日本本土)

2000

X65

20.5

106

Suruge(日本本土)

2001~2004

14.3

41

2273

总计

50359

从2000年开始,API和主管海上采油的挪威船级社已经分别将管线钢管变形性能列入标准(见图8)。

他们列入的是对直管承受弯曲压力时的临界应变量(发生断裂以前的极限应变量)限度曲线,见图5中的直管弯曲模式。

图9给出的不同D/t比值的临界应变量限度与JFE与大阪大学在图6中给出的不同强度级的传统管线钢管的临界应变量曲线比较,就可以看到,强度级为X80~100的管线钢管的临界变形量始终在API和挪威船级社给出的限度线上下波动,而传统的X60级管线钢管却可以稳定地在这两个国际标准给出的限度以上,并且有充分的余量。

长距离高压输送对管线钢提出了更为严格的要求。

从考虑输送管道的运营稳定性和安全性出发,对管线用钢的强度、韧性提出了更高的要求。

同样的输送条件下,X80钢级的管线钢比X70钢级节省钢材用量10%,X100钢级比X80钢级节省13%,X120钢级比X100钢级节省20%。

因此,钢级的不断提高已经成为经济运营的主要目标。

长距离高压输气管线应用X100以上钢级的焊管已经成为世界共同追求和研究的目标。

目前,德国、日本等先进钢铁企业已经进行了X100/X120管线钢的研究。

欧洲钢管自1995年开始进行X100的开发试制。

通过试验认为,采用TMCP工艺可得到强度、韧性和焊接性比较好配合的X100管线钢,并按此进行X100的试生产。

到2002年,已生产了数百吨壁厚在12.7~25.4mm的X100管线钢。

2002年9月,TransCanada用JEF/NKK提供的口径1219mm、壁厚14.3mm的X100钢管在加拿大Westpath项目中铺设了1km长的试验段,进行了世界上首次X100的应用试验。

1993年埃克森·

美孚公司开始X120超高强度管线钢的研发工作,并于1996年分别与日本新日铁和住友金属签订了X120管线钢的联合开发协议,试验阶段已经在加拿大进行。

又例如,美国华盛顿DC州议会就曾通过议案,明确规定,通过本州的输气管线,必须采用直缝埋弧焊管,钢级不得超过X65级等。

据了解,我国台湾地区80年代建设的数千千米天然气环岛管线基本是按照日本经验做的,经历过多次地震从未发生过大事故。

在国外商品化的管线钢管中,重点供应的管线钢管品种都必须提供在敷设现场环焊工艺和典型环焊接头的强度、韧性、维氏显微硬度分布数据。

环焊接头的重要意义在于它是管线最容易遭受应力腐蚀和氢致延迟破坏而发生事故的薄弱部位。

北京六环马驹桥发生的管道氢致延迟破裂、天然气外泄事故即发生在管道的环焊接头上。

日本之所以规定在日本本土敷设天然气管线所用管线钢强度不能超过X65级,原因之一就是在于超过X65级的管线钢管的现场环焊接头硬度高对氢致延迟延迟破坏不能“免疫”,特别是强度级别超过X70时,环焊接头很难做到高强匹配,在接头部位应力集中更加剧了在这个部位发展氢致延迟破坏的敏感性。

此外,当管线钢管强度级别超过X65时,整个管道的应变性能明显下降。

其对抗地址变形性能损害很大。

第三章合金元素在管线钢中的作用

管线钢是低合金高强度钢(HSLA)的典型代表,它集材料设计、微合金元素运用和控轧控冷工艺于一体、按组织状态可以分为以下三种类型

1铁素体+珠光体钢。

基本成分是C、Mn.这是20世纪60年代以前管线钢所具有的基本组织形态.X52级以下的管线钢基本是铁素体+珠光体钢;

X50,X60一般是铁素体+少量珠光体钢.通过Nb,V,Ti等微合金元素的控制,已生产出X70级的少珠光体钢.

2针状铁素体和超低碳贝氏体钢.针状铁素体(AcicularFerrite)钢通过微合金化和控制轧制,综合利用晶粒细化,微合金化元素的析出相与位错亚结构的强化效应,强度级别提高很多.

3低碳索氏体钢.从长远观点看,未来的管线钢将向着更高的强韧化方向发展,如果控制轧制技术满足不了这种要求,可以采用淬火+回火的热处理工艺,通过形成低碳索氏体组织来达到.

其中各个合金元素在钢中的作用大致如下:

对于高钢级管线钢X100,欧洲钢管公司和英国钢管公司及意大利SNAM公司曾经做过三种不同的尝试:

第一种是高含碳量和低冷速、高终冷温度;

第二种是低含碳量和高冷速、低终冷温度;

第三种介于上述两者之间。

经比较发现,方法三比较理想,它能够确保强度的同时,还可以得到良好的低温冲击韧性和满意的焊接性能。

晶粒细化是目前唯一能在提高材料强度同时提高韧性的重要强韧化机制。

铌作为现代微合金化最主要元素之一,其晶粒细化作用十分明显。

通过热轧过程中NbC应变诱导析出阻碍形变奥氏体回复和再结晶,经控制轧制和控制冷却使精轧阶段未再结晶去轧制的变形奥氏体组织在相变时转变为细小的相变产物,可使钢具有高强度和高韧性。

铌元素的作用与行为

铌作为一种重要的微合金化元素,是唯一既能提高钢的韧性又能提高钢的强度的元素,在钢中起着十分重要的作用:

铌可形成细小的碳化物和氮化物,抑制奥氏体晶粒的长大:

铌在轧制过程中可提高再结晶温度,抑制奥氏体的再结晶,保持变形效果,从而细化铁素体晶粒;

铌在铁素体中沉淀析出,可以提高钢的强度以及在焊接过程中阻止热影响区晶粒的粗化。

国内外,通常采用普通级铌铁冶炼铌微合金化钢,在镇静钢中的收得率高达95%以上。

但是,含铌钢有其自身的特点,铌微合金化钢工艺控制不好,极易使连铸坯表面产生横裂纹。

目前,研究结果表明,含铌钢连铸坯表面裂纹敏感的主要原因为高温下细小铌析出相在晶内弥散分布,强化了晶内基体,在连铸时,铸坯所受各种应力更易集中于沿柱状晶界析出的先共析铁素体带,使裂纹大多沿柱状晶界萌生并扩张。

常见钢种中铌的作用

目前,含铌微合金化钢最大的应用领域是汽车零部件,并广泛地应用在热轧与冷轧薄板(板带)以及屈服强度超过550MPa的钢中。

这些钢中铌的典型成分含量w(Nb)为0.03%~0.06%,铌在此类钢中是非常有效的强化剂。

铌在管线钢中能产生非常显著的晶粒细化及中等程度的沉淀强化作用,并可改善低温韧性。

铌可延缓奥氏体再结晶的发生,在控轧过程中,组织晶粒长大,在终轧温度下,固溶的铌可用于形成铁素体的Nb(C,N)沉淀,从而通过沉淀硬化俩提高基体强度。

铌在耐候钢中,同样可以阻止晶粒长大,细化晶粒,提高再结晶温度,通过控轧控冷工艺,提高耐候钢的强度。

采用Ti—Nb复合微合金化钢,如HRB400。

铌在合金钢中的作用同样是利用铌的碳氮化合物质点阻止奥氏体晶粒长大、细化晶粒,通过细化晶粒可以有效地提高钢的强度和韧性。

铌在铁素体中的平衡固溶度积非常小,在铁素体中析出铌的碳氮化合物对基体有强烈的沉淀强化作用。

钛是强的固氮元素,Ti/N化学计量比为3.42,利用0.02%左右钛就可固定钢中60×

10-6的氮,在连铸时可形成细小的高温稳定的TiN析出相。

这种细小的TiN粒子可有效地阻碍板坯再加热时奥氏体晶粒长大,有助于提高铌在奥氏体中的固溶度,同时对改善焊接热影响区冲击韧性有明显作用。

微钛处理技术已广泛应用于管线钢的生产。

Mn不仅有固溶强化作用,还可降低γ—α相变温度,进而细化铁素体晶粒。

据资料介绍,添加1.0%~1.5%Mn,γ—α相变温度降低50℃,可细化铁素体晶粒并保持多边形;

当添加1.5%~2.0%Mn时,可获得针状铁素体组织。

但Mn含量过大会加速控轧钢板的中心偏析,从而引起钢板和钢管的力学性能的各向异性,且导致抗HIC性能的降低。

因而,在高钢级管线钢中,Mn的含量应保持在一个合理的范围内,一般控制在1.4%~1.8%,而且Mn/C比值也应适宜。

随着大口径、高压、后壁管线的发展,对管线钢提出更高的强度和韧性要求,管线钢的组织特征也从以往的“铁素体+珠光体”向“针状铁素体”或“铁素体+贝氏体”组织转变,这样在成分设计上采用钼的合金化。

钼是扩大γ相区、推迟γ—α相变时先析出铁素体形成、促进针状铁素体形成的主要元素,添加Mo可以增强Mn的效果,对控制相变组织起重要作用,可通过组织相变强化进一步提高钢的强度。

钒具有较高的析出强化作用和较弱的晶粒细化作用,在铌、钒、钛三种微合金元素符合使用时,钒可通过析出强化来提高刚的强度。

现代冶金技术的发展,特别是计算机技术及炉外精炼技术的应用,可使钢的化学成分控制在很窄的范围,且炉与炉之间的成分波动很小,同时尽可能地降低钢中硫、磷等有害元素,并对夹杂物进行形态控制,这对保证管线钢的性能稳定、高韧性及良好的抗HIC性能奠定了基础。

目前,生产高钢级X80、X100管线钢,各家均采用低C高Mn的纯净钢,结合微合金化,在炼钢和轧钢的过程中通过Nb、V、Ti、Mo和Ni等合金元素的固溶强化、沉淀强化、细晶强化等原理,得到高强度和高韧性以及良好的焊接性能。

有的厂家为了提高管线钢的抗蚀性能,在钢中添加了部分的铜

第四章涉及管线钢中间的一些基础概念

4.1氢致裂纹

氢致延迟裂纹是高强度结构钢种一中常见的氢致破坏。

氢原子直径远低于铁素体的晶格常数,可成为普通钢铁素体中的间隙固溶元素。

固溶在铁素体晶格中的氢原子,削弱了铁原子之间的键合力,并钉扎了铁素体晶格中的滑移面,降低了钢的延展性能,固溶在铁素体晶格中的氢原子吸附在晶体中新生的表面上,降低了其表面50%左右的张力,这3种因素交互作用,使本来不会发生断裂的高强度结构钢在其晶格中固溶的氢作用下,在远低于正常断裂应力水平的应力作用下就有可能发展断裂。

氢在这种类型断裂过程中起了主要的驱动作用,这种断裂的发展速度受氢原子扩散到晶格中应力集中裂纹区域过程的限制,往往是经过一段孕育期以后,再缓慢地开始断裂过程,所以称之为延迟断裂。

氢致延迟断裂在管线钢管中的发展取决于3个条件,意识需要有氢的来源,二是这种钢结构需要承受一定的应力,三是这种钢具有发展氢致低应力断裂的纤维组织状态。

对于天然气、原油、成品油等输送管线,常见的由于氢致破坏而发展的破坏,有通过焊接过程进入的氢致延迟破坏,有接触硫化氢介质进入的硫化氢脆,有通过土壤中矿化例子进入的所谓在中性pH环境或高pH值环境发生的应力腐蚀,其可以统称为应力腐蚀。

但也有学者将接触硫化氢介质、焊接、冷加工后吸氢而导致的氢破坏统一归纳为“氢脆”,以及在中性pH环境或高pH值环境发生的应力腐蚀区别。

在焊接中氢通过焊接材料(焊剂)进入钢种而导致在管道上发展氢致延迟断裂的机制与解除硫化氢介质而发生低应力强度缓慢开裂的机制基本相同。

这种类型断裂常见形式是从焊接接头的热影响区与焊接熔敷金属交界面的根部开裂向内缓慢发展,其断裂源部位呈典型的沿晶解理状,如图所示。

这种断裂的发展速度因钢中氢含量、焊后残余应力、钢的组织状态、对氢脆的敏感程度的不同而不同。

上述北京东六环马驹桥附近天然气输送管道破裂案例属于钢中含氢,且焊接形成的应力过高导致延迟断裂快速发展的极端情况,而大多数类似案例都属于氢致延迟断裂与常规断裂的混合形式,即慢速发展形式。

其发展周期短则数月,长达数年,很难预知