球形顶盖注塑模具设计Word格式.docx

《球形顶盖注塑模具设计Word格式.docx》由会员分享,可在线阅读,更多相关《球形顶盖注塑模具设计Word格式.docx(11页珍藏版)》请在冰豆网上搜索。

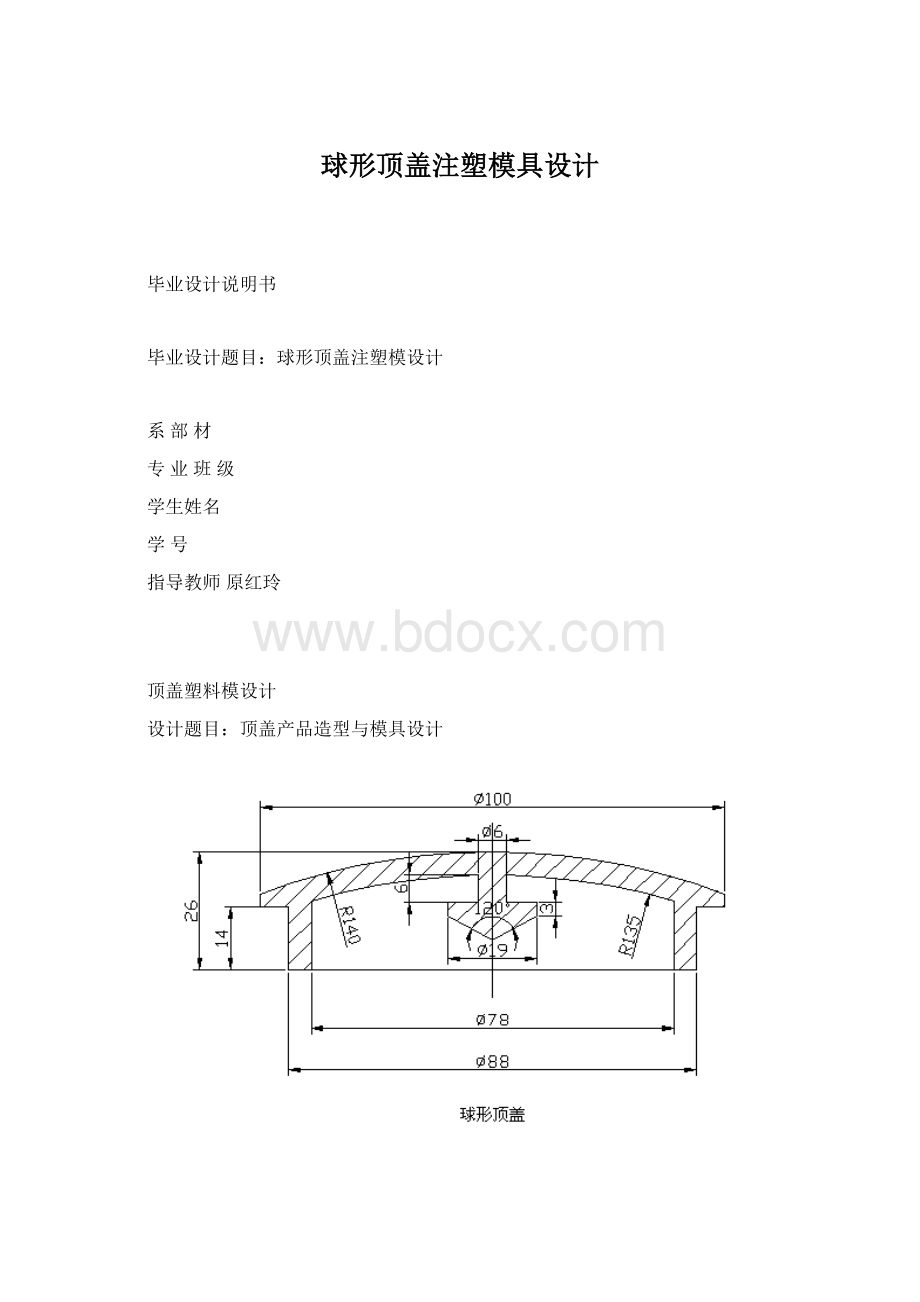

从零件图上分析,该零件整体形状为圆形,由于制品内部具有圆形突起,故采纳哈夫块结构使制品脱模,制品脱模阻力较大,故采纳二次顶出机构。

该零件属于中等复杂程度.

尺寸精度分析

由制件可知,此制件为未注公差尺寸,选用公差品级为MT5级(GB/T14486—1993)。

由以上的分析可知,该零件的尺寸精度中等,对应的模具相关零件的尺寸加工能够取得保证。

从塑件的壁厚来看,壁厚较均匀,有利于制件的成型。

表面质量分析

该零件的表面没有专门的表面质量要求,故比较容易实现。

综上分析能够看出,注塑时在工艺参数操纵得较好的情形下,零件的成型要求能够取得保证。

2.计算塑件的体积和质量

计算塑件的重量是为了选用注塑机及确信模具型腔数。

计算塑件的体积:

=59643mm3

进程:

V=大圆盖的体积+小圆柱的体积+圆锥形的体积+圆桶形的体积

大圆盖的体积=π×

50²

×

5

=39270mm3

小圆柱的体积=π×

3²

6

=170mm3

圆锥形的体积=π×

²

3=851mm3

圆桶形的体积=π×

14×

5×

88=19352mm3

V=59643mm3

计算塑件的重量:

依照设计手册可查得尼龙1010的密度为

=/dm3

故塑件的重量为:

=59643×

10-3

=

采纳一模两件的模具结构,考虑其外形尺寸,注塑时所需压力和工厂现有设备等情形,初步选用注塑机SZ-200/1000型。

3.塑件注塑工艺参数的确信

查找有关文献和参考工厂时刻应用的情形,尼龙1010的成型工艺参数可作如下选择:

(试模时,可依如实际情形作适当调整)

注塑温度:

包括料筒温度和喷嘴温度。

料筒温度:

后段温度t

选用190~210

c;

中段温度t

选用200~220

前段温度t

选用210~230

喷嘴温度:

200~210

注塑压力一:

选用40~100Mpa;

注塑时刻:

选用20~90s;

保压压力:

选用65Mpa;

保压时刻:

选用0~5s;

冷却时刻:

选用20~120s;

总周期:

选用45~220s;

后处置方式:

采纳油﹑水﹑盐水;

后处置温度:

90~100t/

c;

后处置时刻:

4h。

说明:

预热和干燥均采纳鼓风烘箱。

:

凡潮湿环境利用的塑料,应进行调湿处置,在100~120

c水中加热2~18h。

4:

塑料成型设备的选取

依照计算及原材料的注射成型参数初选注塑机为SZ-200/1000型。

查材料知:

理论注射量:

210

;

螺杆(柱塞)直径:

42mm;

模具定位孔直径:

125mm

注射压力:

150MPa;

注塑行程:

300mm;

注射方式:

卧式;

合模力:

1000kN;

模板最大行程:

685mm;

模具最大厚度:

350mm;

模具最小厚度:

150mm;

第二章:

注塑模的结构设计

注塑模结构设计要紧包括:

分型面选择﹑模具型腔数量的确信﹑型腔的排列方式﹑冷却水道布局﹑浇口位置设置﹑模具工作零件的结构设计﹑侧向分型与抽芯机构的设计﹑推出机构的设计等内容。

分型面选择

制品在模具中的位置,直接阻碍到模具结构的复杂程度,模具分型面的确信,浇口的设置,制品尺寸精度和质量等。

因此,开始制定模具方案时,第一必需正确考虑制品在其中的位置;

然后再考虑具体的生产条件(包括模具制造的),生产的批量所需的机械化和自动化程度等其他设计问题。

制品在模具中的位置设计时应遵循以下大体要求:

制品或制品组件(含嵌件)的正视图,应相关于注塑机的轴线对称散布,以便于成型;

制品的方位应便于脱模,开模后制品应留在动模部份,如此便于利用成型设备脱模;

当用模具的相互垂直的活动成型零件成型孔、槽、凸台时,制品的位置应着眼于使成型零件的水平位移最简便,使抽芯操作方便;

若是制品的安置有两个方案,二者的分型面不相同又相互垂直,那么应该选择其中能使制品在成型设备工作台安装平面上的投影面积为最小的方案;

长度较长的管类制品,若是将它的长轴安置在模具开模方向,而不能开模和掏出制品的;

或是管接头类制品,要求两个平面开模的,应将制品的长轴安置在与模具开模相垂直的方向。

如此布置可显著减小模具厚度,便于开模和掏出制品。

但现在需采纳抽芯距较大的抽芯机构(如杠杆的、液压的、气动的等);

若是是自动旋出螺纹制品或螺纹型芯的模具,对制品的安置有专门要求;

最后制品位置的选定,应结合浇注系统的浇口部位、冷却系统和加热系统的布置,和制品的商品外观要求等综合考虑。

选择分型面的原那么是:

脱出塑件方便、模具结构简单、型腔排气顺利、确保塑件质量,无损塑件外观、设备利用合理。

因此,模具设计中,分型面的选择很关键,它决定了模具的结构。

应依照分型面选择原那么和塑件的成型要求来选择分型面。

依照以上规那么,该塑件为球形顶盖,表面质量无特殊要求,球面能够维持壁厚均匀一致,增加了塑件的美感。

另外,该零件高度为26mm,且垂直于轴线的截面形状比较简单和标准,假设选择如图2所示水平分型方式既可降低模具的复杂程度,减少模具加工难度又便于成型后出件。

应选用如图2所示的分型方式较为合理。

如此有利于成型后,塑件的脱模。

还有利于注塑时塑料产动气体的排放。

图2

确信型腔的数量及排列方式

本塑件在注塑时采纳一模两件,即模具需要两个型腔。

综合考虑浇注系统,模具结构

图5

抽芯机构设计

本模具没有特殊结构,不必进行侧向抽芯机构设计。

推出机构设计

由于模具脱模阻力较大,因此采纳推件板一级脱模,顶杆二级脱模结构设计。

如图6所示:

图6

成型零件结构设计

凹模的设计

本副模具采纳型腔板凹模组合结构,制件结构不很复杂,模具牢固,不易变形,适用用于本制件的模具。

如图7所示:

图7

材料选用T8A,硬度在50HRC以上.

加工能够直接用铣刀铣出,也能够用成型电极。

为了节约本钱。

在那个地址选用铣刀铣。

凸模和型芯的结构设计

凸模和型芯都是用来成型塑料制品内表面的成型零件。

凸模也称主型芯,用来成型塑件整体的内部形状。

小型芯也称成型杆,用来成型塑件的孔或槽。

本模具采纳圆柱型芯和两分半模芯的组合结构。

该结构节省了大量的优质模具钢,便于机加工和热处置,也便于定模与动模对准。

凸模结构图如图8:

五章:

模具闭合高度确信

在支撑板与固定零件的设计中依照体会确信:

定模板厚度H1=32mm,定模推板厚度为H2=10mm,型腔板厚度H3=32,型芯固定板厚度为H4=32mm,推件板厚度为H5=32mm,支撑板厚度H6=50,垫块厚度H7=80mm动模板厚度H8=32mm如以下图所示:

计算模具的闭合高度:

H=H1+H2+H3+H4+H5+H6+H7+H8

=32+10+32+32+32+50+80+32

=300mm

.校核注塑机的开模空间

150mm<

300mm<

350mm(模具符合注塑机的要求)

第六章:

注塑机有关参数的校核

本模具的外形尺寸为450mm×

355mm×

300mm,SZ-200/1000型注塑机模板最大安装尺寸是685mm×

550mm。

由于上述计算的模具闭合高度为300mm,SZ-200/1000型注塑机的最小模具厚度为150mm,最大模具厚度为350mm

从A分

型面打开,当浇注系统凝料完全从主流道衬套脱出时,限位螺钉13使定模推板11停止后退,

B分型面打开。

当浇注系统凝料完全脱落时,链条21拉动型腔板10使模具从C分型面打开。

动

模继续后退,当推板32碰着注塑机顶杆时,顶杆29、33、34推动推件板9、塑件和分半型芯8

一路移动,D分型面打开,完成第一次顶出。

当塑件离开主型芯7时,钢球27离开顶杆29,推

件板停止移动,顶杆33、34继续移动,完成第二次顶出。

分半型芯在模外手动掏出。

合模时,

分半型芯

靠第八章:

模具要紧零件加工工艺规程的编制

那个地址对凹模的加工工艺进行分析。

凹模的加工工艺进程见下表

表凹模的加工工艺进程

机械加工工艺进程卡

机械加工工艺过程卡片

产品型号

零(部)件图号

10

产品名称

凹模

零(部)件名称

共

(1)第

(1)页

材料牌号

T8A

毛坯

种类

板料

毛坯外型尺寸

500X400㎜

每个毛坯可制件数

1

每台

件数

备注

工序号

工序名称

工序内容

车间

工段

设备

工艺装备

工时

准终

单件

05

下料

锯割下料455㎜×

360㎜

下料车间

锯床

15

热处理

退火

热处理车间

热处理炉

20

车削

车端面450达尺寸;

车端面355,留磨量㎜;

车右端面,留磨量㎜;

掉头车左端,留磨量㎜,钻锥型孔;

模具车间

车床

25

铣削

铣分流道至要求,铣Φ100孔球面致要求

2

30

淬火并回火达54~58HRC

35

内外圆磨

以外圆Φ100为基准,磨球型孔达到要求

40

钳

研磨Φ100孔底及达图样要求

设计日期

审核日期

标准化日期

会签

日期

标记

记数

更改文

件号

签字

处数

更该文件号

第九章终止语

三年的大学生活即将终止,而我也即将离开可敬的教师和熟悉的同窗踏入不是很熟悉的社会中去。

在学校中,我要紧学的是理论性的知识,而实践性很欠缺,而毕业设计就相当于实战前的一次总演练。

毕业设计不但把我以前学的专业知识系统的连贯起来,也使我在温习旧知识的同时也能够学习到很多新的知识;

这不但提高了咱们解决问题的能力,开阔了咱们的视野,在必然程度上弥补咱们实践体会的不足,为以后的工作打下坚实的基础。

由于本人资质有限,很多知识把握的不是很牢固,因此在设计中不免要碰到很多难题,在有课程设计的体会及教师的不时指导和同窗的热心帮忙下,克服了一个又一个的困难,使我的毕业设计日趋完善。

致谢

光阴如电,岁月如梭,三年的大学生活即将终止,而我也即将离开可敬的教师和熟悉的同窗踏入不是很熟悉的社会中去。

在这毕业之际,作为一名工科院校的学生,做毕业设计是一件必不可少的情形。

毕业设计是一项超级繁杂的工作,它涉及的知识超级普遍,很多都是书上没有的东西,这就要靠自己去图书馆查找自己所需要的资料;

还有很多设计计算,这些都要靠自己运用自己的思维能力去解决,能够说,没有必然的毅力和耐心是很难完成如此复杂的工作。

毕业设计尽管很辛苦,可是在设计中不断试探问题,研究问题,咨询问题,一步步提高了自己,一步步完善了自己。

同时也汲取了更完整的专业知识,锻炼了自己独立设计的能力,使我收成颇丰,我相信这些体会对我以后的工作必然有专门大的帮忙,而且也锻炼我的吃苦耐劳的精神,让我在那个竞争的社会里有立足之地。

最后,我衷心感激列位教师专门是我的指导教师原红玲教师在这一段时刻给予我无私的帮忙和指导,并向你们致意高贵的敬意,以后到社会上我必然尽力工作,不孤负你们给予我的知识和对我寄与的厚望。

参考文献

1.杨占尧主编.塑料注塑模结构与设计.清华大学出版社.

2.中国模具设计大典.

3.王孝陪主编.塑料成型工艺及模具简明手册.机械工业出版社.2000

4.模具制造手册编写组.模具制造手册.机械工业出版社.1996

5.冯炳尧,韩泰荣,蒋文生主编.模具设计与制造简明手册.上海科

学技术出版社,1998

6.贾润礼,程志远主编.有效注塑模设计手册.中国轻工业出版社.2000

7.唐志玉主编.模具设计师指南.国防工业出版社.1999

8.屈华昌主编.塑料成型工艺与模具设计.机械工业出版社.1995

9.黄毅宏主编.模具制造工艺.机械工业出版社.1999

10.彭建声主编.简明模具工有效技术手册.机械工业出版社.1993