井下工具原理与使用教材Word格式.docx

《井下工具原理与使用教材Word格式.docx》由会员分享,可在线阅读,更多相关《井下工具原理与使用教材Word格式.docx(37页珍藏版)》请在冰豆网上搜索。

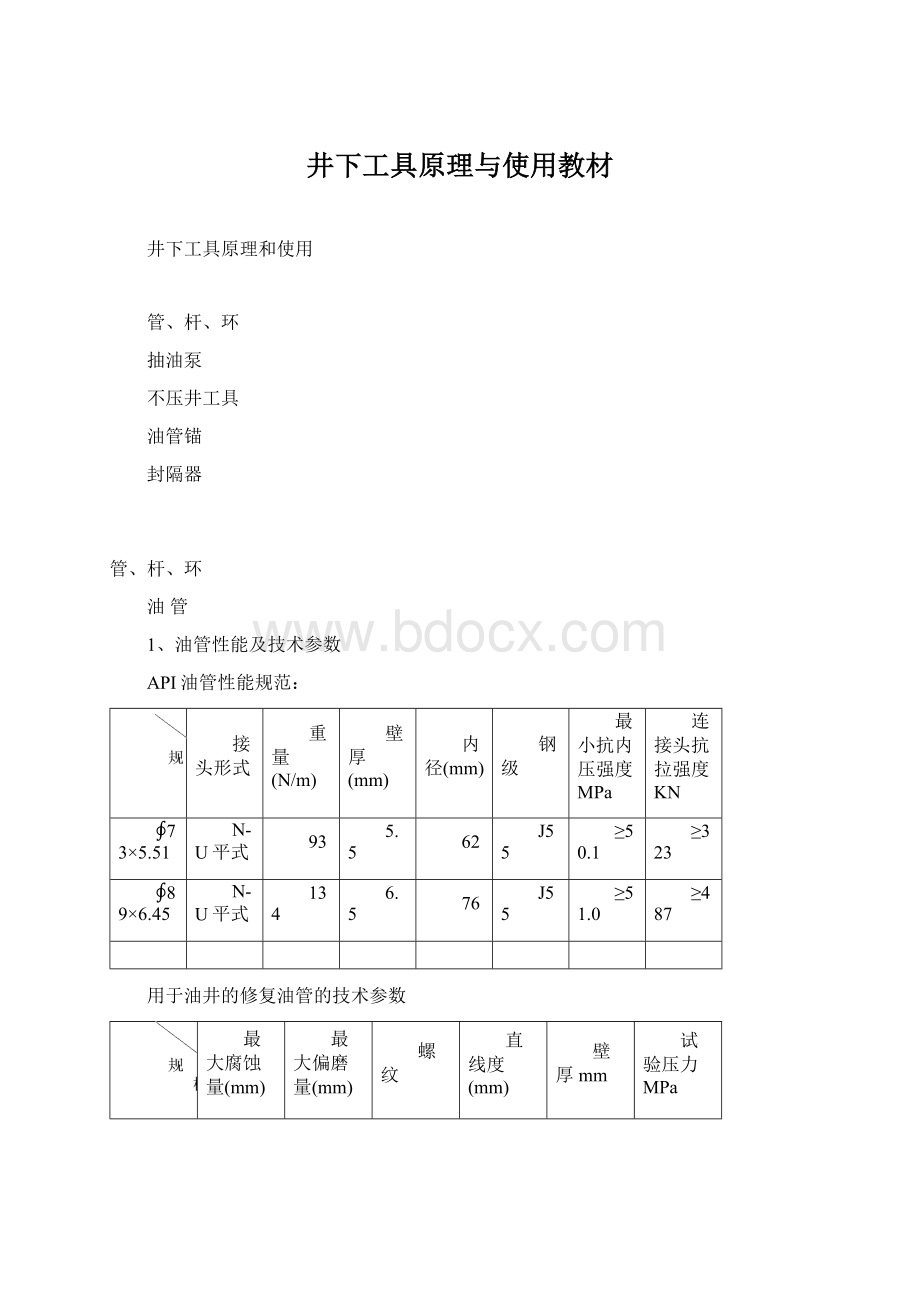

≤1.4

≥5.05

备注:

参数符合GB/T9253.2-1999及SY/T6194-1996标准

用于水井的修复油管的技术参数

项目

镀层厚度μm

镀层表面硬度HV

HCl腐蚀速率mm/yy

NaOH腐蚀速率mm/yy

孔隙率

镀层化学成分

≥20

≥400

≤0.0385

≤0.0010

≥8级

镍88%-95%

磷5%-12%

不起皮、不开裂、不脱落

以上参数符合GB/T4342-91,Q/DQ1098-1997

2、油管断脱情况分析及治理措施

管断集中在40根油管以上,即井身的上部,而且第一根油管断比例较大。

管断集中在前3根,第4-15根损坏井数次之。

φ56、φ70泵管断比例高。

断口的形式主要是丝扣和管体上下接头断裂,主要集中在油管公扣螺纹根部的2-3扣内,是整根油管管体强度最低的应力集中点。

断裂失效以下方面原因:

金属疲劳,通过对部分油管断口进行的金相分析,结果表明油管的断裂主要是金属疲劳所致,大量油管服役期过长造成油管老化,而老化油管的剩余寿命是现有技术设备无法检测的。

丝扣强度较低部位产生应力集中点,易造成丝扣断裂。

漏失失效有以下方面原因:

(1)丝扣磨擦副间的配合间隙大;

(2)丝扣磨擦副间硬度差值不合理,易造成粘扣;

(3)频繁施工丝扣磨损过大,特别是油管连接时丝扣同心度偏差过损伤并大加剧丝扣磨损造成漏失;

治理油管断的技术措施

1、油管锚定、丝扣涂专用密封脂、油管整体打压防断脱漏措施;

2、对原井是偏Ⅲ采油树井采用更换偏Ⅲ外加厚油管挂+N80级φ62mm外加厚油管9.6米,措施井适用范围的规定

外加厚油管的技术参数

管体壁厚mm

上下接头壁厚mm

接箍外径mm

抗拉强度KN

∮73

N80

N-E

8.3

645

77

抽油杆

1、抽油杆的结构与用途

抽油杆是有杆抽油设备的重要部件。

抽油杆通过接箍连接成抽油杆柱,上经光杆连接抽油机,下接抽油泵柱塞,其作用是将地面抽油机驴头悬点的往复运动传递给井下抽油泵。

普通抽油杆如图所示,其杆头结构如图1-2所示。

其杆体是实心圆形断面的钢杆,两端为镦粗的杆头。

杆头由外螺纹接头、卸荷槽、推承面台肩、扳手方径、凸缘和圆弧过渡区组成。

外螺纹接头用来与接箍相连接,扳手方径用来装卸抽油杆接头是卡抽油杆钳用。

2、抽油杆的材料及机械性能

等级

材料

抗拉强度(Mpa)

表面硬度

HCR

屈服点(Mpa)

伸长率δ%

收缩率ψ%

疲劳强度

Mpa

循环周数

K

镍钼

合金钢

588-794

(Φ19-17t

Φ22-22.8t

Φ25-29.4t)

≥372

≥13

≥60

C

碳钢或锰钢

620-794

(Φ19-17.9t

Φ22-24t

Φ25-31t)

≥412

≥50

D

碳钢或合金钢

794-965

(Φ19-22.9t

Φ22-30.8t

Φ25-39.7t)

25-28

≥620

≥10

400

≥1X106

G

FG-20

966-1136

(Φ19-27.9t

Φ22-37.4t

Φ25-48.3t)

58-62

≥793

≥12

≥45

540

换算:

抽油杆极限抗拉力=抽油杆截面积(cm2)Χ单位抗拉强度(Mpa)Χ10.195(Kgf/cm2)

例如:

K级Φ19mm抽油杆极限抗拉力

截面积=2.83385cm2单位抗拉强度=588Mpa1Mpa=10.195Kgf/cm2

极限抗拉力=2.83385cm2Χ588MpaΧ10.195Kgf/cm2÷

1000=16.988t

3、抽油杆接箍

接箍是抽油杆组合成杆柱时的连接零件,按其结构特征可分为:

普通接箍、异径接箍和特种接箍。

扶正环

(一)、卡箍式扶正环

1、结构、规格

结构:

由两个相同的半圆柱体扶正块构成,外侧设有十字纵向筋,内侧槽面设有横向防位移筋,每个扶正块一端的两边沿设有一对称导轨,导轨外端部设有卡口,另一端的两边沿与加强筋结合部位上设有与导轨相匹配的凹槽,凹槽外端部的外侧边沿上设有与卡口相匹配的卡台。

规格:

长×

外径×

ø

19mm抽油杆扶正环-125×

58×

19

22mm抽油杆扶正环-125×

22

25mm抽油杆扶正环-125×

71×

25

2、抽油杆扶正环安装要求

1)抽油杆安装部位必须刺洗干净。

2)扶正环必须安装在抽油杆接箍以下20-25cm范围内,因为扶正环安装要避开打吊卡的位置,但如果离接箍太远,防偏磨效果不好。

3)扶正环不能安装在下接头,如果安装在下接头上,由于下冲程时摩擦力向上,扶正环很容易窜动,失去保护接箍的作用。

4)冬季安装要求现用50℃的温热水浸泡5-10分钟后,安装较容易且可减少损毁数量。

(二)、卡箍式可旋转扶正环

由两个相同的半圆柱体扶正块构成,外侧设有4条螺旋支筋,内侧槽面设有横向防位移筋,每个扶正块一端的两边沿设有一对称导轨,导轨外端部设有卡口,另一端的两边沿与加强筋结合部位上设有与导轨相匹配的凹槽,凹槽外端部的外侧边沿上设有与卡口相匹配的卡台。

扶正环内径大于抽油杆直径,螺旋支筋在油流的冲击下可旋转。

与限位抽油杆配合使用

可选转扶正器安装在抽油杆扳手方凸缘与新锻造出的凸缘之间,可选转扶正器安装方法与普通卡箍式扶正器相同。

下杆时到井口要求必须人工扶正或采用专用扶正装置扶正,不让扶正器与井口挂碰产生损伤。

限位抽油杆是在距抽油杆上接头255mm处锻造出一个凸缘,锻造凸缘采用圆弧过度,减弱了应力集中的问题。

强制限定扶正环的窜动区间。

(三)、刮蜡、防偏磨双作用扶正环

1、使用双作用扶正环的意义

1)挡环采用卡式结构固定在杆上不伤害杆体整个受力均匀,避免了原刮蜡环挡环安装伤杆体降低抽油杆强度的问题。

2)每个部分有2道螺旋支筋,起到刮蜡和扶正作用,强化了耐磨性能,具有治理管杆偏磨的功能。

3)简化安装工艺,即可在专业场所安装又可在施工现场安装或更换,解决了斜杆刮蜡环脱、碎后必须更换斜杆的问题。

4)挡环具有限位作用。

2、结构及工作原理

刮蜡杆由双作用扶正环和上、下档环组成,扶正环有4道螺旋支筋,支筋的螺旋夹角为5度,保证油流冲击螺旋面时可产生足够的旋转力,使扶正环在上下冲程时产生旋转运动。

扶正环内径大于抽油杆外径1.5mm,外径比油管内径小4-8mm,扶正环在整个结蜡井段上安装,行程要小于1/2冲程长度,抽油杆带动扶正环做上下移动和转动,从而达到不断清除抽油杆和油管上的结蜡目的。

3、主要技术参数

扶正环参数

挡环参数

4、使用要求

对于安装双环和三环的抽油杆,每一个双作用环上下都应有挡环限位,最上和最下端的挡环安装在距抽油杆接箍20-25cm的位置,其余的挡环均匀安装在这两个挡环之间。

每两个挡环之间安装一个双作用扶正环。

(如图箭头所示位置为挡环安装位置)

装双环杆示意图

三环杆示意图

(四)、金属限位箍

金属限位箍的特点

材料具有一定的弹性和延展性,硬度低于抽油杆,紧固时可发生弹性变形;

预留4mm的间隙,保证在螺栓的锁紧力不受抽油杆公差的影响;

操作人员使用内六方扳手上紧螺栓的扭距采用扭力扳手测试为6-8N.M,在此情况下金属限位箍的锁紧力达到800-1000Kgf,超过对卡式扶正器锁紧力600-800Kgf。

金属限位箍一端采用销轴连接铆死,另一端螺栓锁紧后采用两点铆冲防松紧固;

应力集中部位采用安全拉筋设计整体强度高。

连接件的强度指标

紧固螺栓——抗拉强度极限为610MPa,在上扣扭距为6-8N.M时所受的最大拉应力为212MPa(螺栓直径6mm,预紧力6KN),安全系数达到2.9。

销轴——剪切强度极限为441MPa,工作时所受的最大剪切应力为123.6MPa,安全系数达到3.6

抽油泵

(一)抽油泵的结构

管式抽油泵分为整筒泵(无衬套)和组合泵(有衬套),属于一种特殊形式的往复泵。

整筒泵主要是由泵筒、柱塞、泵筒接箍、进油阀(固定凡尔总成)、出油阀(上游动凡尔总成、下游动凡尔总成)组成(见附图1)。

组合泵主要是由泵筒、缸套、柱塞、泵筒接箍、进油阀(固定凡尔总成)、出油阀(上游动凡尔总成、下游动凡尔总成)组成(见附图2)。

大流道泵(见附图3)相对于普通泵没有上游动阀组,其他结构相同。

普通泵与大流道泵上游动凡尔罩、下游动凡尔罩、固定凡尔罩的对比见下图:

普通泵上游动凡尔罩大流道泵上游动凡尔罩普通泵下游动凡尔罩大流道泵下游动凡尔罩

普通泵固定凡尔罩大流道泵固定凡尔罩

(二)抽油泵的原理

抽油泵主要是由泵筒、柱塞、进油阀(固定阀)、出油阀(游动阀)组成。

上冲程时,柱塞下面的下泵腔容积增大,压力减小,固定阀在其上下压差的作用下打开,原油进入下腔,与此同时,游动阀在其上下压差作用下关闭,柱塞上面的上泵腔内的原油沿油管排到地面。

同理,下冲时,柱塞压缩固定阀和游动阀之间的原油。

关闭固定阀,打开游动阀,下泵腔原油进入上泵腔。

柱塞一上一下,抽油泵完成了一次循环。

如此周而复始,重复进行循环。

三、抽油泵配合间隙的规定

整筒泵泵筒与金属柱塞的配合间隙分为五种(见表1)。

如果买方合同未注明间隙代号时,默认为2号间隙泵。

整筒泵内径与金属柱塞的配合间隙

间隙代号

泵筒内径及其极限偏差,mm

金属柱塞

泵筒与金属柱塞配合间隙范围,mm

直径,mm

尺寸分档

极限偏差,mm

1

d-0.025

-0.013

0.025~0.088

2

d-0.050

0.050~0.113

3

d-0.075

0.075~0.138

4

d-0.100

0.100~0.163

5

d-0.125

0.125~0.188

注:

D、d指标称直径

组合泵衬套与金属柱塞的配合间隙分为三种(见表2)。

如果买方合同未注明间隙代号时,默认为1号间隙泵。

组合抽油泵衬套与金属柱塞的配合间隙

间隙代号

衬套与金属柱塞配合间隙范围mm

0.02~0.07

>0.07~0.12

>0.12~0.17

注:

按间隙代号称呼泵时,应称做“某号间隙泵”

(四)抽油泵下井时注意事项

1、抽油泵下井前应检查抽油泵的出厂标记和出厂合格证,认定该泵是否适用于此油井的需求。

2、拉动柱塞,在泵筒的最大行程上往复拉动柱塞,应光滑均匀、无阻卡等现象,如果泵经长期存放,下井前应检查有没有损坏、锈蚀等现象,如发现问题,应先处理方能下井。

3、连接部位的螺纹应检查是否拧紧、是否粘胶。

4、下井的油管、抽油杆应清洗干净,必须是无油泥、蜡、碎屑污垢等脏物。

5、安装时要严格遵照下泵作业的要求,运送安全、装卡紧固,先下泵筒、后下柱塞,选定上下死点之间的冲程符合要求。

6、下泵时应进行最终检查,以确信护帽、堵头及防护缠扎之物已全被拆除。

7、抽油泵是配合较精密的井下设备,下井起吊操作时应加倍小心、谨慎,不能用管钳直接去钳夹泵筒,以免泵筒发生变形。

8、下泵当中要使用抽油杆扶正器时,其最下面的扶正器安装位置应尽可能靠近抽油泵,以保证泵和油管的对中,从而减轻泵的磨损。

9、进行下泵作业的井场,井口周围应保持清洁,以免砂石或异物在下泵过程中掉人井内,影响泵的正常工作。

10、下井的泵快接近液面时,要放慢下井速度。

不压井工具

不压井工艺是油田防治污染、改善作业工人劳动条件的重要措施,又可以节省压井泥浆费用。

我厂目前使用的不压井工具主要有253-4封隔器配654-ⅢD滑套开关,抽油泵自封装置,笔式滑套开关,螺杆泵井不压井油管锚。

253-4封隔器+654-ⅢD滑套开关

1、用途

253-4封隔器+654-ⅢD滑套开关使用投送管柱下到射孔井段以上,253-4封隔器起到锚定、封隔油套环空、丢手的作用;

654-ⅢD滑套开关起到开、关油层通道的作用,从而实现不压井的目的。

这类工具的效果主要体现在2次、多次施工的不压井作用上。

2、654-ⅢD滑套开关结构及工作原理

654-ⅢD滑套开关主要由滑套开关和捅杆组成,其工作原理:

将滑套开关(关闭状态)按施工设计要求正确连接后下入井内,进行封隔器释放、丢手等工序后,下入生产管柱,生产管柱的抽油泵(电泵)下端连接对应的捅杆,下入过程中防止捅杆管体部分弯曲变形,当管柱下放到封隔器上部时缓慢下放,使捅杆通过封隔器中心管进入开管内。

捅杆的移位套带动滑套及定位爪下移,当滑套移动到预定长度时,定位爪在弹性作用下卡到下接头的定位槽内,此时工作筒和滑套的通液孔正好相对,出液通道打开,捅杆继续下移,移位套收缩通过滑套,捅杆的上接头坐在封隔器的打捞头上。

下次施工时,只需上提管柱,捅杆的移位套带动滑套上行,过液通道关闭。

(三)技术规范及使用参数

开关技术规范

捅杆技术规范

连接扣型

φ62mm平式油管扣

总长

585mm

2010mm

最大外径

110mm

90mm

最小内径

45mm

连接管体外径

44mm

移动距离

83mm

移位套外径

49mm

4、使用要求

1)滑套开关下井前应注意检查出油通道是否关闭,滑套捅杆有无弯曲变形。

一定配扶正器。

2)滑套捅杆在下入过程中应严格按照施工要求,防止下泵时造成杆体弯曲,当下到预定深度时,速度不易过快,操作应平稳。

3)捅杆接头应坐在封隔器打捞头上部,指重表悬重归零后,上提管柱,保证移位套通过滑套,捅杆的有效行程为上提时不超过80cm。

防止油管上提时开关关闭。

抽油泵自封装置

1、用途:

抽油泵自封装置适用于有脱节器的大泵抽油机井,是作业施工时防止油管喷的不压井工具。

2、连接方法:

1、将抽油泵固定凡尔卸开,抽油泵自封装置的主体部分上接泵筒,下接固定凡尔。

2、卸下抽油泵活塞的下部导锥,接捅杆(5)。

3、连接丝扣须涂厌氧胶。

3、结构及工作原理:

活塞的重量(及活塞下行时产生的冲击力)≥捅杆插入力时,活塞带捅杆插入主体部分,处于关闭状态;

活塞带捅杆提出主体部分,处于打开生产状态。

二次作业时,当脱节器脱开后,活塞在泵筒内下落,活塞带捅杆插入主体部分,关闭油流通道。

技术规范及使用参数

型号

BZF/95

BZF/83

BZF/70

适用泵径(mm)

φ95

φ83

φ70

密封压力(MPa)

15

捅杆插入力(kg)

≤10

最小过流面积(mm2)

1965

1596

910

4、使用方法

1)抽油泵自封下井时脱节器和柱塞放在泵筒内,处于关闭状态。

2)作业队上提抽油杆对防冲距,即活塞带捅杆提出主体部分,抽油泵自封的进油通道打开。

3)抽油杆断脱可以关闭抽油泵自封。

4)与同类的封泵器相比,结构简单,少了悬挂活塞,可以防止悬挂活塞挂不住自动脱落关闭进液通道,或调防冲距不当碰掉悬挂活塞关闭进液通道。

5)操作简单,比正常对防冲距多上提0.1m即可,作业队没有打开抽油泵自封装置的操作。

6)抽油泵自封装置增加泵余隙0.25米,比正常对防冲距多上提0.1m,封泵器增加泵余隙0.6米,比正常对防冲距多上提0.3m。

笔式滑套开关

1、用途:

笔式滑套开关是用于不带脱接器的抽油机井作业施工时防止油管喷的不压井工具。

2、安装方法:

将抽油泵固定凡尔卸开,笔式滑套开关上接泵筒,下接固定凡尔。

3、工作原理:

该开关是以滑套上下移动---关闭或打开中心管上的进液孔来控制油管的。

下管过程中,笔式滑套开关关闭状态。

下入抽油杆后,抽油杆柱的柱塞压在开关上,上提抽油杆柱,打开生产。

二次作业时,下放杆柱,重复上述动作,关闭,实现不压井。

即压一下开,压一下关,随意使用。

4、4、主要技术参数

泵型

(mm)

密封压力(Mpa)

抗拉强度

(吨)

两端螺纹

组合泵

整筒泵

φ44,φ56

φ57

φ90

1272

93.7

TBG27/8”

特TBG27/8”

φ82

φ114

1526

TBG31/2”

φ116

TBG4”

5、使用操作注意事项:

1)连接笔式滑套开关时使用厌氧胶粘接,以防脱扣。

2)管杆必须刺洗干净,防止赃物落入开关内堵住进液通道或柱塞探不到开关。

3)操作开、关过程中要缓慢下放杆柱坐住后,上提杆柱。

切忌猛砸。

4)泥浆压井的井,在探到开关之后上提杆柱,应该立即替喷,防止泥浆在开关处形成泥饼,造成开关不灵活。

替喷后再回压杆柱关上开关,调防冲距。

5)对防冲距时,以杆柱下放到不动为止,比正常对防冲距多上提0.1米。

3、工艺特点

1)由于在泵筒与固定凡尔间安装了笔式滑套开关,增加泵余隙0.58米。

2)对于杆断的井,如果断杆和柱塞的重量超过60Kg(约2、3根杆加柱塞重量)会压缩弹簧使转动滑套下行关闭进液通道,防油管喷。

3)可以用于斜井。

4)笔式滑套开关的滑套开关原理优于牡3型开关的两端面接触密封原理,增加了杆断井的防喷功能;

扩大了使用范围,也可以用于大泵井和斜井;

现场操作简单,10kg的柱塞压不动,只有杆柱重量超过60kg才能动作.

5)笔式滑套开关增加泵余隙0.58米,牡3型开关增加泵余隙0.53米。

ZMD-1型螺杆泵井不压井油管锚

ZMD-1型螺杆泵井不压井油管锚将锚定和不压井作用合二为一,连接在螺杆泵下方,正常起下管柱时,油管锚内部的密封套将油管密封,井下液体不能从油管内流出,达到不用压井作业的目的。

坐锚的同时打开进液通道。

ZMD-1型螺杆泵井不压井油管锚的锚定部分属轨道机械式,旋转坐锚,上提解锚。

该工具在锚的扶正体部位增加了联动装置,可以带动密封头随着扶正体即卡瓦运动,卡瓦处于密封状态时密封头打开锚的中心通道,卡瓦处于自由状态时密封头封闭锚的中心通道,两种状态对应起下管柱和生产状态。

3、使用方法

1)坐锚:

将油管锚下到设计深度,上提管柱,右旋油管1-2圈(多转无害,边提边转最佳)继而下放管柱即可坐锚。

如中途发生坐锚,只需上提管柱1-1.5m,即可继续下放。

2)解锚:

上提管柱解锚,起管柱。

3)起下速度;

不要超过1.2m/s。

4)不压井作业技术:

与井口油套环空密封技术配套使用,压力大的井配罐车。

5)运输过程应轻装慢放,禁止磕碰。

油管锚

油管锚的作用是接在泵上第一根油管上,减轻油管在抽汲过程受力,使油管保持恒定张力,可防止油管蠕动,降低油管断脱及偏磨发生几率,减少抽油泵的冲程损失,从而提高泵效,增加原油产量。

下面介绍目前已进入现场的两种锚定装置。

无卡瓦油管锚

1、基本结构和工作原理

该装置随管柱下至预定深度,用水泥车憋压释放,压力液通过中心管传压孔进入活塞腔内,活塞推动承压接头、承压套等上行剪断释放销钉压缩胶筒,使胶筒产生轴向压缩和径向膨胀,从而使油管锚卡在套管上,同时承压套卡在卡簧上保持油管锚始终处于工作状态。

上提管柱,中心管带动固定活塞上行,而承压接通与解封销钉等在胶筒与套管壁摩擦力作用下,各部件回归原位,完成解卡动作。

2、主要技术参数

最大外径:

114mm;

最大内径:

59mm;

坐封压力:

14-16Mpa;

3、使用要求

1)无卡瓦油管锚下井前需在作业工具车间做耐压和密封试验。

其实验条件为承压20MPa,稳压25min,实验结果达到不刺不漏,合格后待用。

2)对于结蜡井需做刮蜡处理,以防油管锚下井遇阻。

3)作业施工下油管锚前须用本井柱塞在地面上通过无卡瓦油管锚的中心管。

4)无卡瓦油管锚螺纹必须清洁,不得有碰撞、刮痕,连接前要涂匀密封脂。

5)无卡瓦油管锚连接位置在泵上附近。

坐封时用水泥车打压释放,其泵压为14MPa-16MPa,稳压25min不刺不漏即可。

上提管柱解封。

MX241型大通径油管锚

1、结构及工作原理

卡瓦和卡瓦座连接为一体,并由解锚销钉固定在中心管下接头上。

锥体和下活塞由连动管连接为一体,并通过锁块固定在中心管上,锁块由上活塞和剪钉控制。

上下连接通过中心管连接为一体。

中心管内水压对上下活塞产生推力,首先剪断上活塞中剪钉,使上活塞上移,并释放锁块。

然后下活塞下移,通过连动管带动锥体下移,锥体推开卡瓦,致使卡瓦锚定在套管壁上为止。

上提管柱,使解封销钉剪断,继续上提管柱时,下接头带动锥体上移,使卡瓦收回,达到解封的目的。

116mm;

最小通径:

76mm;

3、使用要求及注意事项

1)作业队完井时,将泵及油管锚下到预定深度后,配井口,要求萝卜头距四通位置留有0.2-0.25m的高度,油管正打压14-16Mpa,稳压15分钟后释放MX241型大通径油管锚。

2)下放油管座萝卜头。

从下放油管可以判断油管锚是否锚定住了管柱。

3)上提管柱解锚。

封隔器

一、封隔器的分类

编号原则执行油气田封隔器分类及型号编制方法SY/T5105-1997。

型号编制方法:

工作温度/压力

设计单位代号

性能代号

刚体外径代号

解封方式代号

坐封方式代号

固定方式代号

分类代号

分类代号:

分类名称

自封式

压缩式

扩张式

组合式

Z

Y

K

各种方式组合

固定方式名称

尾管支撑

单向卡瓦

悬挂

双向卡瓦

锚瓦

坐封方式名称

提放管柱

转动管柱

自封

液压