生产准备岗位技术操作规程Word格式文档下载.docx

《生产准备岗位技术操作规程Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《生产准备岗位技术操作规程Word格式文档下载.docx(7页珍藏版)》请在冰豆网上搜索。

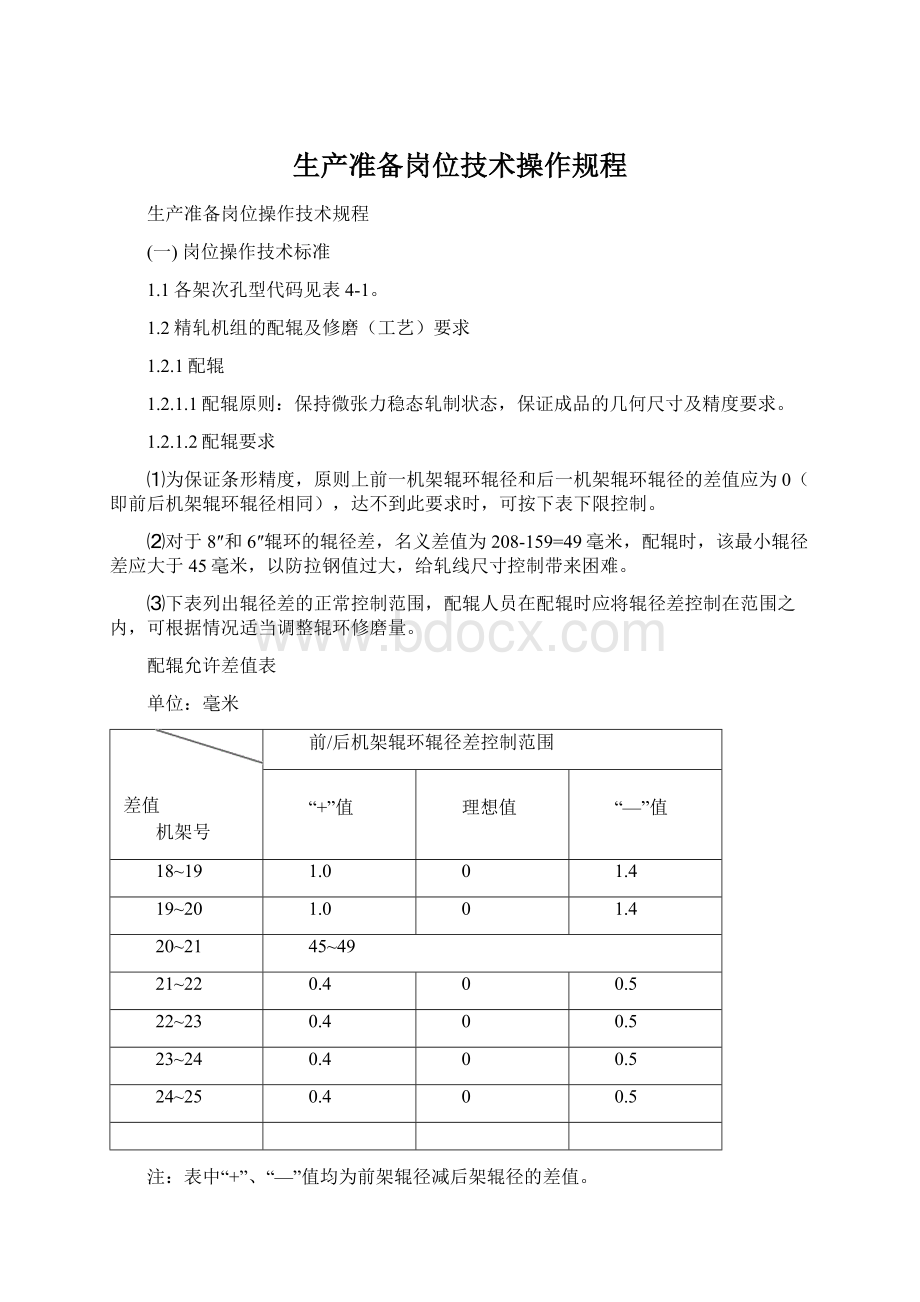

机架号

前/后机架辊环辊径差控制范围

“+”值

理想值

“—”值

18~19

1.0

1.4

19~20

20~21

45~49

21~22

0.4

0.5

22~23

23~24

24~25

注:

表中“+”、“—”值均为前架辊径减后架辊径的差值。

1.2.2.辊环修磨

1.2.2.1辊环修磨量

8″辊环:

0.8~1.0毫米/次

6″辊环:

0.5~0.7毫米/次

对于掉肉、裂纹严重的辊环或应配辊要求需要加大修磨量时,由轧钢准备工段提出具体要求,书面通知辊环修磨间。

1.2.2.2辊环修磨要求

鉴于精轧机配辊的工艺要求,辊环的修磨量应按下列要求进行:

⑴每对辊环的(上、下辊)直径差≤±

0.025毫米。

⑵孔槽深度公差控制在0~-0.02毫米,不允许出现正公差。

1.3减定径机组的配辊及修磨(工艺)要求

1.3.1配辊

1.3.1.1配辊原则:

1.3.1.2配辊要求

⑴为保证成品精度,原则上前一机架辊环辊径和后一机架辊径辊径差应为0(即前后机架辊环辊径相同),达不到此要求时,可按下表下限控制。

⑵对于8″和6″辊环的辊径差,名义差值为208-159=49毫米,配辊时,该最小辊径差应大于46毫米,以防拉钢值过大,给轧线尺寸控制带来困难。

26~27

46~49

27~28

0.3

28~29

0.2

0.25

1.3.2辊环修磨

1.3.2.1辊环修磨量

1.3.2.2辊环修磨要求

(二)岗位操作技术

1、轧辊轴承装配及辊环装配

1.1备品备件的验收

1.1.1.1、孔槽加工工艺要求:

粗中轧轧辊、一预精辊环为车削;

二预精和精轧机、减定径机辊环为磨削。

1.1.1.2、车削、磨削加工,开槽或重车的精度要符合图纸要求。

并用样板(包括孔型样板、过桥样板、骑马样板)检验孔型形状及相对位置。

1.1.1.3、辊环磨削不得残留微裂纹,轧槽磨损太严重的应做报废处理。

1.1.1.4、报废轧槽涂红漆。

1.1.1.5、新轧辊或辊环开槽完毕,必须在明显位置上标有轧辊或辊环代号(标注方法见《轧辊导卫管理制度》)重修的轧辊或辊环标志不清的须重新标志。

1.1.1.6、轧辊、辊环须成对验收及存放。

1.1.2、其他备品备件。

1.1.2.1、轴承座及有关零部件均应按图纸要求验收。

1.1.2.2、新轧辊轴承不必事先验收,可在装配前拆开包装,进行检查验收以免过早拆开包装造成污染。

而且必须水平放置,以免轴承变形而影响使用。

1.2、轧辊预装

1.2.1、按照装配计划书查对轧辊、辊环代号。

1.2.2、所有零部件须取用经过验收合格的零部件。

1.2.3、所有待装零部件,必须清洗油污、灰垢、去除毛刺,所有注油孔及油槽都要用压缩空气吹扫干净,确保畅通无阻。

再次使用的零部件其关键部件的关键尺寸及使用状况均应严格检查。

锈蚀、磨损或变形严重,影响使用的零部件须及时修复或更换。

1.2.4、严格按轧辊直径选取轴承座的调整垫片和平衡器调整垫片,以确保孔型中心线的标高和轧辊平衡力。

并选取合适的轴向调整垫片,使上下轧槽轴向对中。

1.2.5、按图纸要求,所有零部件均应配备齐全。

1.2.6、考虑轴承座互换性差,必须成对使用,拆装都要作标记、不可装错。

1.2.7、轧辊轴承在使用一段时间(大约125-150个班次,1000-2000小时左右)后,要将轴外圈承载面旋转90度后再使用。

轴崐承零部件成套使用,不宜互换。

1.2.8、减振筒异常损坏要随时更换,重点检查弹性恢复性能。

1.2.9、各装配面须先抹一层润滑油(或润滑脂)。

装配时动作要轻、慢(尤其是轴承内外圈,辊颈,密封部位)。

1.2.10、轴承座装拆程序及操作要点

1.2.10.1、装配及操作要点

(1)将迷宫盖装到轧辊过渡园弧处,两者配合松紧要适当密封齐全。

(2)轴承座内侧装上内侧迷宫环->

轧辊轴承->

外侧迷宫环。

(3)装有轴承的轴承座,轻轻推上轧辊辊颈->

依次装上定位键,护圈,螺纹环,槽形螺母,半环。

重锺打紧后再回松0.12-0.15mm锁紧。

(4)选取轴间调整垫片,确保上下轧辊孔糟中心线重合->

装上带有轴向垫片的定位盖,用螺栓紧固。

(5)装配完毕,按要求注入足够的油脂。

(6)检查装配情况:

轴承座须能绕辊颈旋转,不得有异常现象。

1.2.10.2轴承座拆卸按装配逆程序操作。

1.3辊环离线拆装作业。

1.3.1修磨好的辊环及时取回检查上架。

并不定期的对孔槽加工精度进行抽查,每月不少于40-60辊次。

1.3.2辊环内孔及端面应保持清洁,内孔不得有轴向印痕,端面不得有环状油污带,否则,应清除(洗)干净。

1.3.3对使用的锥套应定期检查锥面接触程度,每使用5-8次后用标准锥轴采用涂色方法检查,接触面积应≥75%,否则,须暂停使用,以待修复或报废处理。

1.3.4投入周转使用的锥套每次下机,都要认真检查表面状况,清除油污、锈迹、毛刺。

1.3.5辊环、锥套在搬运过程中应轻取轻放,不得相互碰撞或与硬物碰撞。

1.3.6辊环、锥套装配时,装配前用氟里昂清洗剂清洗干净,仔细对中缓缓放入。

对配合较紧的辊环、锥套可用尼龙锤对称交替敲击,不得在单边连续敲击或强行压入。

1.3.7组装好的辊环、锥套放置吊运小车或人工搬运时,不得戴脏手套或粘有油污的手操作,以防弄脏(吊运小车也要保持清洁)。

1.3.8精轧机组新辊环开槽启用,辊环材质牌号搭配及各架数量配套执行。

1.3.9精轧机组同一轧制线同时在线使用的辊环直径的搭配必须严格按《精轧机组的配辊及修磨(工艺)要求》、《减定径机组的配辊及修磨(工艺)要求》执行。

2导卫装配

2.1.技术操作标准(或工艺技术要求)

2.1.1轧机导卫基本结构类型及使用位置

2.1.1.1滚动导卫

A型──用于3#、5#、7#轧机进口

B型──用于9#、11#轧机进口

C型C150型─用于13#.15#轧机进口

2.1.1.2扭转导卫

A型──用于1#.4#.6#轧机出口

B型──用于8#.10#轧机出口

2.1.1.3滑动导卫

I型──用于17#.19#.21#.23#.25#、27#.29#轧机出口导卫

II型──用于16#.18#.20#.22#.24#.26#.28#轧机进口导卫

III型──用于16#.18#.20#.22#.24#.26#.28#轧机出口导卫

2.2.导卫装配操作

2.2.1导卫组装前的准备

必须按照制造图纸要求严格验收导卫零部件,尤其要保证与轧件直接接触的主要部件,如果导辊、导卫付,导卫尖磨损件,导管,盲管,喇叭口等以及可能影响导卫在线安装定位精度的其他部件的有关表面无锈斑,光洁平滑,无毛刺,无麻坑。

有关尺寸精度要符合要求。

一对导卫付装配后要完全吻合。

2.2.2导卫组装

导卫工按要求在导卫间检修或组装.导卫的位置及精度调整如下.

2.2.2.11#、4#、6#轧机A型扭转导卫

扭转角调整两个扭转辊须与校准棒同时接触并相切,扭转辊调节平衡的最大调节量约为25毫米。

2.2.2.28#.10#轧机B型扭转导卫.扭转角的调整须使校准棒与扭转辊同时接触并相切.

2.2.2.33#.5#.7#轧机A型滚动导卫调整

1)调整之前须松开所有锁紧螺钉使导辊支撑臂能自由活动;

2)首先调整垂直方向,须使用手用规尺逐个调整导辊,直到规尺的两个角点与该导辊的槽底同时接触。

3)导辊水平方向的开口度调整须使用专用较准棒,要求导辊能被校准棒带动.

4)调整完毕须先锁紧螺钉将两导卫辊支撑臂紧固在导卫盒上(锁紧力要足够大,以消除支撑臂弹性变形)

2.2.2.49#.11#轧机B型导卫辊开口度须用专用塞规测量调整坚固,辊缝要求上下一致

2.2.2.5精轧机、减定径机滚动导卫组装

1)装配过程中,原则上按转轴部件装配技术方法组装,即徒手装配,不动用锤子、铜棒等硬物敲击.

2)选择厚度合适的分油环,保证导辊转动灵活度(手控空转在三圈以上)和适量的轴向间隙(小于0.05mm)

3)轴承必须逐只验收,清洗,加润滑油。

25#、27#、29#进口导卫一律用新轴承。

25#、27#、29#使用后轴承经清洗检查无异常损伤的轴承可供前面架次使用。

为轴承供油的通道要畅通无阻(分油环上分油孔和导辊轴上油气通道)。

4)组装后的导卫须用固定式光学校准仪调整两导辊开口度,用锁紧螺钉紧固导辊支撑臂,装上鼻锥之后须用专用校准棒复核鼻锥,导辊,磨损件三者开口度之间的同心度(尤其是成品机架)。

2.2.2.7二预精、精轧机、减定径机滑动导卫组装

1)根据轧制系列轧制规格,机架号选取相应部件

2)装配时要保证左右(或上下)两片导卫付镜面对称,偶合,无错位。

2.3导卫维护与检修

2.3.1导卫主部件使用寿命与检查周期

2.3.2操作要求与规定

2.3.2.1粗中轧滑动导卫应在每次换轧辊时检查与修补,或更换。

2.3.2.2一预精轧、二预精、精轧机、减定径机滑动导卫应在每次换轧槽时,检查表面磨损情况,及时更换、修复。

2.3.2.3在扭转导卫和滚动导卫更换主部件时,其他部件也要做相应的检查与更换,各部件一旦出现异常,应立即更换