多晶硅的生产工艺图及车间工艺培训.docx

《多晶硅的生产工艺图及车间工艺培训.docx》由会员分享,可在线阅读,更多相关《多晶硅的生产工艺图及车间工艺培训.docx(15页珍藏版)》请在冰豆网上搜索。

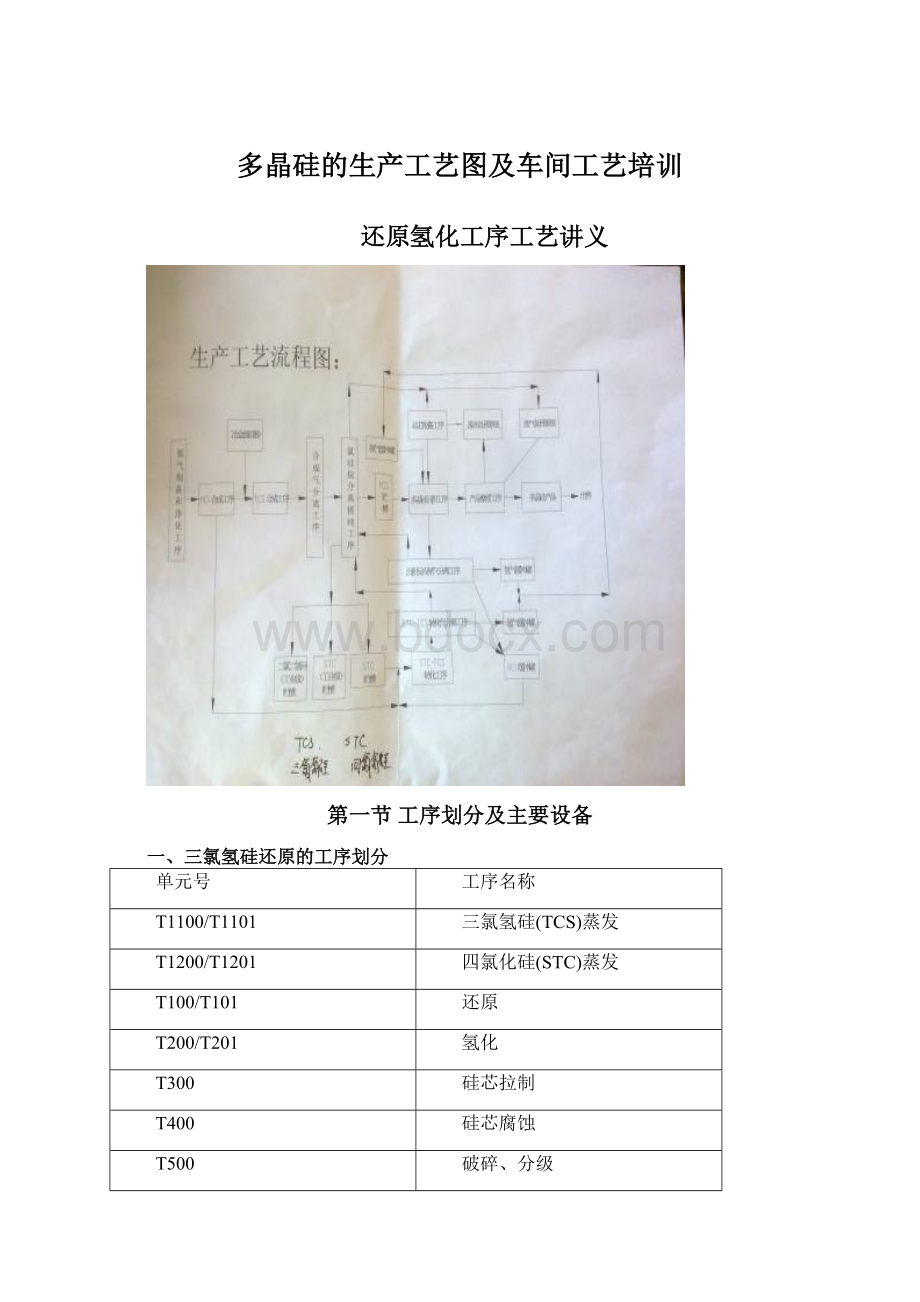

多晶硅的生产工艺图及车间工艺培训

还原氢化工序工艺讲义

第一节工序划分及主要设备

一、三氯氢硅还原的工序划分

单元号

工序名称

T1100/T1101

三氯氢硅(TCS)蒸发

T1200/T1201

四氯化硅(STC)蒸发

T100/T101

还原

T200/T201

氢化

T300

硅芯拉制

T400

硅芯腐蚀

T500

破碎、分级

T600

超纯水制取

T700

实验室(分析检测中心)

T800/801

钟罩清洗

T900

冷却水循环系统

T1000

HF洗涤

二、主要原辅材料及质量要求

物质

纯度

原料

三氯氢硅

TCS≥99%(B≤0.1ppb;P≤0.1ppb)

四氯化硅

STC≥98%

氢气

H2≥99.999%

硅芯

Si≥99.999%;电阻率≥50Ω·cm(暂定);Φ5mm;长2m

石墨电极

高纯

辅料

硝酸

分析纯

氢氟酸

优纯级或分析纯

洗涤剂

氢氧化钠

分析纯或化学纯

酸洗剂

氨基磺酸

化学纯

超纯水

电阻率>18M·Ω

三、主要设备

设备

个数

位号

三氯氢硅(TCS)蒸发器

4

T1100AB001/002

T1201AB001/002

四氯化硅(STC)蒸发器

4

T1200AB001/002

T1201AB001/002

还原炉及氢化炉的静态混合器

2

AM100

还原炉

18

T100/T101AC001-009

氢化炉

9

T200AC001-005

T201AC001-004

硅芯拉制炉

6

T300AC001-006

区熔炉

1

T700AC001

冷却水及冷却去离子水缓冲罐

4

T900/T901AB001-002

全自动硅块腐蚀清洗机

1

T400

HF洗涤塔

1

T1000AK001A/B

T1000AK002A/B

第二节三氯氢硅氢还原工艺

一、还原工艺描述

图1三氯氢硅氢还原工艺流程简图

经提纯的三氯氢硅原料,按还原工艺条件的要求,经管道连续加入蒸发器中。

向蒸发器夹套通入蒸汽使三氯氢硅鼓泡蒸发并达到10bar,三氯氢硅的汽体和一路一定压力的高纯氢气(包括干法分离工序返回的循环氢气)在混合器AM100中以1:

3的比例混合,经三层套管换热器加热后经进气管喷头喷入还原炉内。

另一路(侧路氢)用于还原炉视镜冷却。

在1080℃~1100℃的反应温度下,在还原炉内通电的炽热硅芯硅棒的表面,三氯氢硅发生氢还原反应,生成硅沉积下来,使硅芯硅棒的直径逐渐变大。

经过约150小时反应沉积过程,制得直径为120~150mm,长2000mm的多晶硅棒,即为高纯多晶硅产品。

还原炉炉筒夹套通入热水,以移除炉内炽热硅芯向炉筒内壁辐射的热量,维持炉筒内壁的温度。

还原炉内的石墨电极用去离子冷却水冷却,进水口取样测量去离子水的电导率及纯度,以防对还原炉电极造成损害。

炉内的反应压力为6bar,化学反应方程式为:

(主反应)

转化率仅为10%~15%

同时还发生一系列副反应,例如SiHCl3和HCl反应产四氯化硅和氢气:

(副反应)

转化率为30%~35%

和SiCl4的还原反应

(副反应)

以及杂质的还原反应:

及

氢还原反应同时生成二氯二氢硅、四氯化硅、氯化氢和氢气,与未反应的三氯氢硅和氢气一起送出还原炉,出口设置取样点检测尾气各成分含量,了解还原炉的工作是否正常,尾气经循环冷却水冷却后,直接送往还原尾气干法分离工序。

二、还原炉尾气组成

还原炉尾气温度200℃,压力为6bar,各物质成分如下:

还原炉尾气成分

含量

TCS

≈50%

STC

≈40%

H2

5~7%

DCS

2~3%

HCl

0~1%

第三节三氯氢硅氢还原的影响因素

一、氢还原反应及沉积温度

三氯氢硅氢还原反应都是吸热反应,因此升高温度使平衡向吸热一方移动,有利于硅的沉积,也会使硅的结晶性能好,而且表面具有光亮的灰色金属光泽。

但实际上反应温度不能太高,因为:

(一)硅和其它半导体材料一样,自气相往固态载体上沉积时,都有一个最高温度,当反应超过这个温度,随着温度的升高,沉积速度反而下降。

(二)温度太高,沉积的硅化学活性增强,受到设备材质沾污的可能性增强。

(三)对硅极为有害的杂质B、P化合物,随着温度增高,其还原量也加大,这将使硅的沾污增加。

(四)过高的温度,会发生硅的逆腐蚀反应。

因此,在生产中采用1080℃~1100℃左右进行三氯氢硅氢还原反应。

二、反应混合气配比

所谓反应混合气配比是指还原剂氢气和原料三氯氢硅的摩尔比。

在三氯氢硅氢还原过程中,用化学当量计算的配比的氢气进行还原时,产品呈非晶体型褐色粉末状析出,而且实收率很低。

这是由于氢气不足,发生其它副反应的结果。

因此,氢气必须比化学当量值过量,有利于提高实收率,而且产品结晶质量也较好。

但是,H2和SiHCl3的摩尔配比也不能太大,因为:

(一)配比太大,H2得不到充分利用,造成浪费。

同时,氢气量太大,会稀释SiHCl3的浓度,减少SiHCl3和硅棒表面碰撞的几率,降低硅得沉积速度,降低硅得产量。

(二)从BCl3、PCl3氢还原反应可以看出,过高得H2浓度不利于抑制B、P得析出,影响产品质量。

因此,选择合适得配比,使之即有利于提高硅得转化率,又有利于抑制B、P的析出。

三、反应气体流量

在保证达到一定沉积速率的条件下,流量越大,炉产量越高。

流量大小与还原炉结构和大小,特别是与载体表面积大小有关。

增大气体流量后,使炉内气体揣动程度随之增加。

这将有效地消除灼热载体表面的气体边界层,其结果将增加还原反应速度,使硅的实收率得到提高,但反应气体流量不能增的太大,否则造成反应气体在炉内停留时间太短,转化率相对降低,同时增大了干法回收岗位的工作量。

四、沉积表面积与沉积速度、实收率关系

硅棒的沉积表面积决定于硅棒的长度和直径,在一定长度下表面积随硅的沉积量而增大,沉积表面积越大,则沉积速度与实收率也越高。

所以,采用多对棒,开大直径硅棒,有利于提高生产效率。

五、还原反应时间

尽可能延长反应时间,也就是尽可能使硅棒长粗,对提高产品质量与产量都是有益的。

随着反应周期延长,沉积硅棒越来越粗,载体表面越来越大,则沉积速率不断增大,反应气体对沉积面碰撞机会也越多,因而产量就越高。

而单位体积内载体扩散入硅中的杂质量相对减少,这对提高硅的质量有益。

延长开炉周期,相对应地减少了载体的单位消耗量,并缩短停炉、装炉的非生产时间,有利于提高多晶硅的生产效率。

六、沉积硅的载体

作为沉积硅的载体材料,要求材料的熔点高、纯度高、在硅中扩散系数小,要避免在高温时对多晶硅产生沾污,又应有利于沉积硅与载体的分离,因此采用硅芯作为载体。

第四节三氯氢硅氢还原工艺质量要求

一、原料的质量要求

三氯氢硅氢还原岗位所需的原料有:

氢气、三氯氢硅、硅芯、石墨等。

氢气:

需要控制露点,氧含量,碳含量等;露点≤-50℃,O2含量≤5ppm.

三氯氢硅:

标准杂质含量;B≤0.03ppb,P≤0.02ppb,AI和Fe均为≤10ppb

硅芯:

需要控制直径,Ф:

8±0.5mm有效长度,2000mm,弯曲度,<3‰,类型:

N型

石墨卡座:

光谱纯、稠密质、内部结构均匀、无孔洞。

加工件经纯水煮洗烘干,真空高温煅烧后备用。

二、多晶硅产品质量的要求

项目

多晶硅等级

一级品

二级品

三级品

N型电阻率(Ω·cm)

≥300

≥200

≥100

P型电阻率(Ω·cm)

≥3000

≥2000

≥1000

碳浓度(at/cm3)

≤1.5×1016

≤2×1016

≤2×1016

N型少数载流子寿命(μs)

≥500

≥300

≥100

硅多晶表面应致密、平整,硅多晶应没有氧化夹层。

夹层对多晶质量的影响:

硅棒从还原炉取出后,从硅棒的横断面上可以看到一圈圈的层状结构,是一个同心圆。

多晶硅夹层一般分为氧化夹层和温度夹层(也叫无定形硅夹层)两种。

1.氧化夹层

在还原过程中,当原料混合气中混有水汽或氧时,则会发生水解及氧化,生成一层SiO2氧化层附在硅棒上,当被氧化的硅棒上又继续沉积硅时,就形成“氧化夹层”。

在光线下能看到五颜六色的光泽。

酸洗也不能出去这种氧化夹层,拉晶时还会产生“硅跳”。

应注意保证进入还原炉内氢气的纯度,使氧含量和水份降至规定值以下,开炉前一定要对设备进行认真的检查,防止有漏水、漏料现象。

2.温度夹层

在还原过程中,在比较低的温度下进行时,此时沉积的硅为无定形硅,此时提高反应温度继续沉积时,就形成了暗褐色的温度夹层(因为这种夹层很大程度受温度的影响,因此称为“温度夹层”。

它是一种疏松、粗糙的夹层,中间常常有许多气泡和杂质。

用酸腐蚀都无法处理掉,拉晶熔料时重则也会发生“硅跳”。

应注意:

启动完成进料时,要保持反应温度,缓慢通入混合气,蒸发器的蒸发量要均匀,在正常反应过程中缓慢升电流,使反应速度稳定,不能忽高忽低。

突然停电或停炉时,要先停混合气。

第五节四氯化硅氢化工艺

一、四氯氢硅氢还原的工艺流程

图2四氯化硅氢化工艺流程简图

经提纯的四氯氢硅原料,按还原工艺条件的要求,经管道连续加入蒸发器中。

向蒸发器夹套通入蒸汽使四氯化硅鼓泡蒸发并达到10bar,四氯化硅的汽体和一路一定压力的高纯氢气(包括干法分离工序返回的循环氢气)在混合器AM100中以1:

3的比例混合,经三层套管换热器加热后经进气管喷头喷入氢化炉内。

另一路(侧路氢)用于氢化炉视镜冷却。

在1150℃~1250℃的反应温度下,在氢化炉内通电的炽热电极表面附近,发生四氯化硅的氢化反应,生成三氯氢硅,同时生成氯化氢。

还原炉炉筒夹套通入热水,以移除炉内炽热硅芯向炉筒内壁辐射的热量,维持炉筒内壁的温度。

氢化炉内的石墨电极用去离子冷却水冷却,进水口同样要设置取样点测量去离子水的电导及纯度,以防对电极造成损害。

炉内的反应压力为6bar,化学反应方程式为:

转化率约为20%

出氢化炉的含有三氯氢硅、氯化氢和未反应的四氯化硅、氢气的混合气体,送往氢化气干法分离工序,取样检测尾气各成分的含量,以考察氢化炉的工作是否正常。

二、氢化炉尾气组成

氢化炉尾气温度200℃,压力为6bar,各物质成分如下:

氢化炉尾气成分

含量

TCS

12~17%

STC

≈75%

H2

2~4%

DCS

0~1%

HCl

4~5%

第六节多晶硅产品的后处理

一、硅块分级破碎及腐蚀(含硅芯)

单纯的氢氟酸对硅的腐蚀作用极慢,通常在氢氟酸的腐蚀液中加入一定量的氧化剂(HNO3)。

氧化剂硝酸的作用是使单质硅氧化为SiO2,其反应如下:

但是由于SiO2是难溶的物质,它即不溶于水,也不溶于硝酸,同时,由于硅的表面被硝酸氧化,表面形成一层非常紧密的SiO2薄膜,这个氧化膜对硅起到保护作用,能阻碍氧化剂HNO3对硅进一步腐蚀,所以也HNO3不能有效地腐蚀硅,而只能在硅的表面形成一层很薄的SiO2薄膜。

然而SiO2能与氢氟酸生成可溶解于水的络合物,使硅表面的SiO2膜溶解,其反应如下:

在HNO3和HF混合腐蚀液中,由于有HF的存在,使硅表面的SiO2保护膜被破坏了,所以都不断地被HF溶解,因此HNO3和HF混合液对硅芯能进行有效地腐蚀。

其反应为:

(在硅芯腐蚀时,控制好的硅芯送检后,根据检测数据,按型号、电阻率均匀度进行选配成对,每根硅芯选好后截取一定长度称重、登记)

在还原炉内制得的多晶硅棒被从炉内取下,切断、破碎成块状的多晶硅。

在全自动多晶硅块清洗线上,用一定浓度的氢氟酸和硝酸对块状多晶硅进行腐蚀处理,再