预埋线管不穿梁底模板新工艺研究Word格式.docx

《预埋线管不穿梁底模板新工艺研究Word格式.docx》由会员分享,可在线阅读,更多相关《预埋线管不穿梁底模板新工艺研究Word格式.docx(27页珍藏版)》请在冰豆网上搜索。

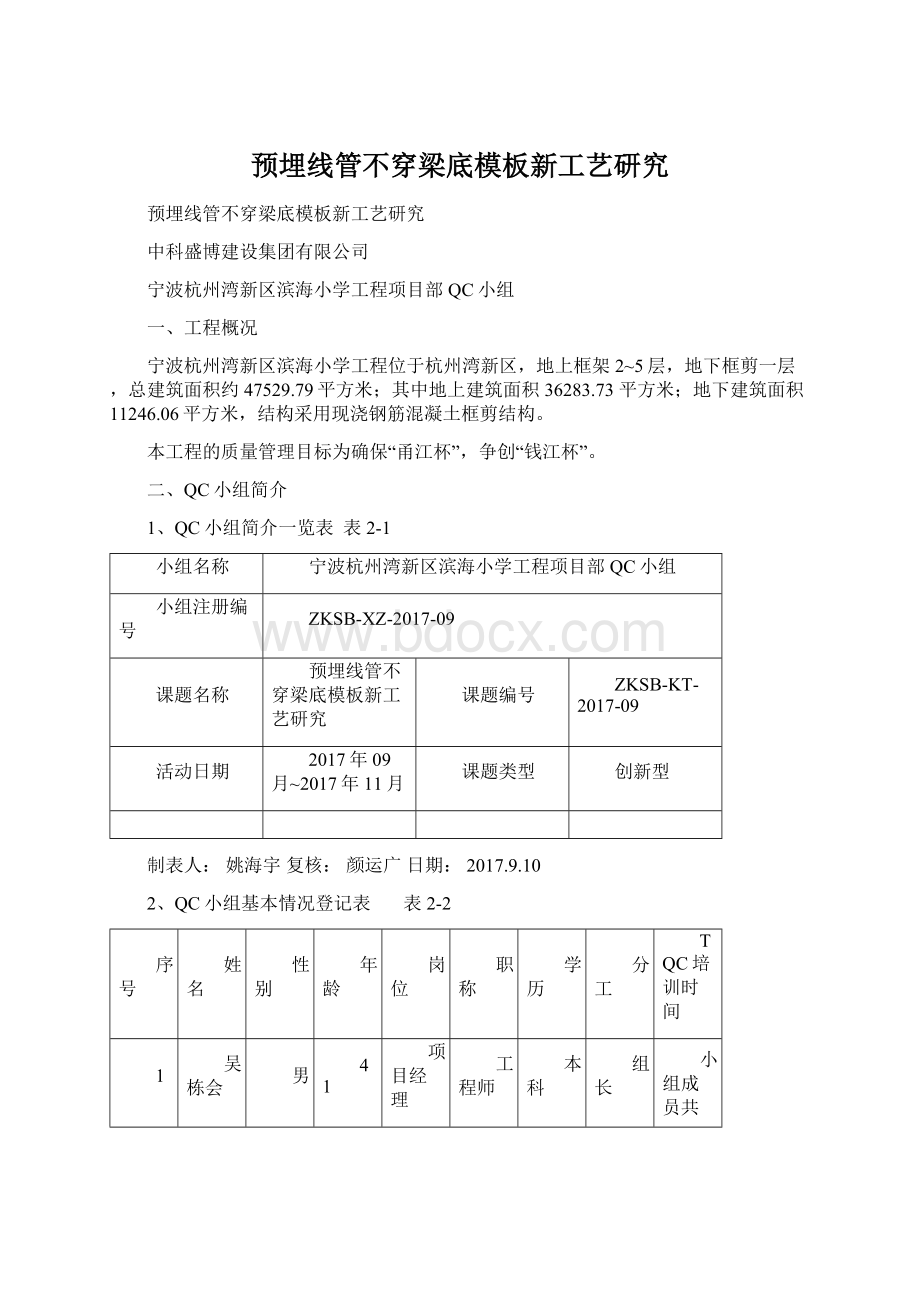

2

颜运广

48

技术负责人

大专

副组长

3

胡泉乔

53

施工员

助理工程师

组员

4

刘赵龙

28

技术员

高中

5

姚海宇

女

质检员

6

张科杰

29

资料员

7

陈铁城

42

安装班组长

8

张海峰

45

安全员

三、选择课题及选题理由

0传统的水电预埋工艺,穿梁底的线管采用模板上电钻开孔定位的方式(见图3-1),线管直接插入孔内。

机械开孔直接导致模板破坏,缩减模板使用周期;

开孔过程在模板上尤其是梁底产生大量锯末、木屑,难以清理干净,混凝土成型后易产生蜂窝、麻面、痂皮等质量缺陷。

过程中错位、废弃的管孔处若不及时进行封堵,会产生漏浆现象,严重影响该部位混凝土成型的观感质量,且造成地坪污染,难以进行清理。

小组成员对已在施工的滨海小学教育楼1、2、3三个楼层线管穿梁造成的梁底线管接头处蜂窝、麻面等数量进行了统计,(详见表3-1)

线管穿梁处蜂窝、麻面等质量缺陷数量统计表表3-1

楼号

楼层

中高龄4号楼

中高龄3号楼

中高龄2号楼

合计缺陷数

总计测量穿梁数

线管穿梁处混凝土质量合格率

教育楼一层

15根/层

18根/层

13根/层

46根

162根

72%

随着社会对建筑工程质量的要求越来越高,怎样合理有效的降低施工成本,提高建筑施工企业的市场竞争力,是每个施工企业均需考虑的首要问题。

梁底模板线管开孔渐渐成为成本控制及质量提高的技术“瓶颈”,现场施工迫切的需要一种新的工艺,来解决预埋线管穿模板造成的上述质量通病。

线管预埋工艺在普通钢筋混凝土结构施工中运用十分广泛,施工量大。

因此,寻找一种操作简便、高效的梁底线管不穿模板预埋新工艺,并运用到大面积的施工过程中,对实现提高产品质量,降低生产成本,可以取得事半功倍的效果。

本着公司QC课题相关文件的精神,基于课题小、实、活、新,以及成果要有先进性和可推广性的要求,本次QC小组活动选择的课题定为——预埋线管不穿梁底模板新工艺研究。

姚海宇复核:

颜运广日期:

2017.9.10

四、设定课题目标

1、目标:

找到预埋线管不穿梁底模板的新工艺,从而杜绝梁底模板打孔导致的一系列施工通病,提高混凝土结构成型质量;

提高线管预留预埋效率,提高线管穿梁预埋接头的完好率,从而降低施工成本,体现经济效益。

2、目标值:

通过探讨新工艺提高预埋线管梁底接头处混凝土结构质量合格率达到95%。

3、目标可行性论证:

1)不利因素:

a、新工艺工人运用不熟练,操作适应新工艺需要一个过程;

b、新工艺的施工实例少,没有成熟经验可供借鉴;

c、课题涉及水电土建交叉项目,对小组成员综合技术水平要求较高;

d、由于没有现成的数据可供参考,如何进行成果的量化并进行数据分析是一个难点。

2)有利条件:

a、项目领导重视(本工程为公司重点工程);

b、小组成员老、中、青结合,知识层面广,有丰富施工经验,员工进取精神高,工作热情,有干劲,团队意识强;

c、项目面积较大,各楼栋处于不同的施工阶段,便于进行各施工方案间的效果对比分析;

d、由于是土建、机电安装都是一家单位,课题开展得到了项目土建分管领导和专业工程师的大力配合支持。

3)分析结论

经全组同志认真讨论分析,一致认为只要密切配合、认真钻研、广泛吸取调查前面的经验,充分发挥小组的创新潜质,充分利用有利条件,课题目标一定能够实现。

五、提出方案并确定最佳方案

1、方案提出

小组成员通过组织水电安装施工单位技术人员于2017年9月20日,举行“机电安装技术创新金点子会”(见图5-1),运用“头脑风暴法”,对线管穿梁预埋的工艺进行了交流讨论,大家各尽所能,充分发挥施工单位技术人员丰富的现场施工经验,会上提出了很多很有价值的方案及观点。

在广泛的听取了这些方案及观点后,运用亲和图将总结的方案提炼、归纳(见图5-2):

机电安装创新“金点子”会图5-1

梁底线管施工方案归纳图图5-2

制表人:

姚海宇复核:

颜运广制表日期:

2017年9月20日

方案一、传统工艺施工改进法(定位后梁底电钻开孔后,鼓风机吹净垃圾),做法如下:

1)

梁底模板支好并校正完成后在模板上进行水电定位,开孔,孔径应比线管大一号;

(见图5-3)

2)用手持鼓风机吹净垃圾;

3)钢筋工扎完梁筋及模板底筋后进行水电管预埋,穿梁线管直接从梁底所打孔处穿入并绑扎牢固;

(见图5-4、图5-5)

图5-3

图5-4图5-5

4)

浇筑完成,拆模后梁底线管头统一锯短留20~30mm。

方案二、在梁底模板预埋线管固定模块(挤塑板或带木块套筒),两种做法分别列举如下:

(一)梁底模板上预埋泡沫板:

1)楼板模板支好并校正完成后在模板上进行水电定位;

2)

在穿梁线管位置,固定合适尺寸的挤塑板;

3)钢筋工扎完梁筋及模板底筋后进行水电管预埋,穿梁线管插入预埋挤塑板并固定牢固;

(见图5-6)

4)浇筑完成,拆模后剔除梁底挤塑板露出管头,加装接头;

(见图5-7)

5)用砂浆对梁底留槽处进行修补;

(二)穿梁模板处预埋带套筒的木块(用比预埋线管大一号的线管段做套筒,套筒固定在切好的木块上,线管穿梁处固定加工好的木块。

(见图5-8)

1)预制带套筒木块:

核对图纸,根据现场预埋线管管径大小及相邻线管数量加工出相应尺寸的木块,用比预埋线管大一号的线管切成5~8cm段作为套筒,在木块上钻出与套筒等径的孔,将套筒固定在木块上;

2)楼板模板支好并校正完成后在模板上进行水电定位;

3)

在梁底线管位置,固定相应加工好的木块;

4)钢筋工扎完梁筋及模板底筋后进行水电管预埋,线管插入木块上的套筒中并封堵绑扎牢固;

5)浇筑完成,拆模后剔除梁底木块露出管头,加装接头;

(见图5-9)

6)用砂浆对梁底留槽处进行修补;

方案三:

穿梁线管位置直接预埋线管,做法如下:

2)根据定位位置在梁上固定线管直接接头;

3)钢筋工扎完梁筋及模板底筋后进行水电管预埋,穿梁线管插入定位好的接头并封堵绑扎牢固;

(见图5-10

(1)

(2))

图5-10

(1)图5-10

(2)

混凝土浇筑完成并拆模后对线管接头处进行清理并拔除钢钉,用油漆或记号笔在梁上标记接头位置。

(见图5-11

(1)

(2))

5)

6)

7)

8)

9)

图5-11

(1)图5-11

(2)

2、方案的评估及分析:

QC小组成员以从多个角度,多方位考虑,并结合在现场楼栋进行的样板试验,借助“头脑风暴法”,对以上三种方案的特点进行了深入、全面的分析论证,结果如下(见表5-1):

方案分析、评估、确认表表5-1

编号

技术特点

样板试验后分析优(缺)点

分析结论

优点

缺点

方案一

(梁底线管开孔预埋)

模板校正完成后,对穿梁线管处进行机械开孔,预埋线管直接插入模板孔中。

操作步骤较简单,工人操作较熟练。

1、机械开孔损坏模板;

2、开孔震动导致模板偏位、变形等影响混凝土成型质量;

3、开孔产生的锯末难以清理;

4、浇砼时板孔处漏浆。

技术陈旧;

造成大量质量通病问题。

(不采用)

方案二

(梁底预埋线管固定块)

梁底预埋泡沫

板面水电定位完成后,在穿梁线管处预埋泡沫挤塑板,线管预埋时穿梁线管直接插入泡沫中,拆模后剔除泡沫,露出管头。

1、操作较简便,工人易掌握;

2、不需模板开孔。

1、泡沫挤塑板材质较软,成品保护难度大,易产生损坏;

2、浇砼时易被损坏;

3、在梁上留槽,影响结构强度。

对结构强度有破坏。

梁底预埋套筒木块

板面水电定位完成后,在穿梁线管处预埋带套筒的木块,线管预埋时穿梁线管直接插入套筒中,拆模后剔除木块,露出管头。

2、固定牢固;

3、不需模板开孔。

1、套筒木块加工较复杂;

2、拆模后预留木块较难剔除干净;

加工较复杂,对结构强度有破坏。

方案三

(穿梁线管位置预埋线管直接)

水电定位完成后,在模板上固定特制的线管接头,二次配管时线管与接头直接对接。

1、操作步骤较简便;

2、拆模后接头处易处理;

3、不需模板开孔;

4、不影响结构强度。

1、线管接头在模板上不易牢固固定;

不损坏模板,对结构强度无影响。

(采用)

制表:

颜运广日期:

2017.09.22

通过以上对比,小组认为,在提出的三个方案中,从技术可行性、操作难易程度、经济合理性及对结构强度的影响四个方面分析,方案三更具优势。

但是方案三仍然存在接头固定不牢,在梁底残留铁钉难以清理等问题,于是按照QC活动PDCA循环基本思路和方法,我们又对方案三进行了完善改进,制定了三种优化实施方案:

1)方案

(一):

采用专用的带耳线管接头;

(如图5-12

(1)

(2))

图5-12

(1)图5-12

(2)

2)方案

(二):

采用自加工外固定接头;

(如图5-13

(1)

(2))

图5-13

(1)图5-13

(2)

3)方案(三):

采用自加工内固定接头。

(如图5-14

(1)

(2))

图5-14

(1)图5-14

(2)

小组人员分别将以上三种接头的方案运用到现场实际施工中,通过实际的现场施工对上述三种接头固定方案实施的效果进行了全面的分析、对比论证,通过小组阶段性成果总结会(2017.11.21日,图5-15),将各方案特点归纳总结如下表:

(见表5-2)

图5-15

管接头做法方案评估确认表表5-2

方案

优缺点分析

方案

(一)

采用专用的带耳线管接头

采用成品接头,直接固定。

1、成品接头,不需加工;

2、质量稳定;

3、固定牢固;

1、梁底钢筋绑扎会导致部分接头损坏;

2、拆模后须清楚固定接头用的钉子;

成品接头成本较高,拆模后留下较多钉头,增加后期工作量。

方案

(二)

采用自加工外固定接头

接头在现场加工,采用外固定方法,在梁筋绑扎后也可以方便的进行预埋固定。

1、在梁底钢筋绑扎完成后固定,避免了钢筋对线管接头的损坏。

接头需现场加工1、功效较低;

2、成品合格率无法保证;

3、易在现场留下胶带等施工垃圾;

4、拆模后需清除固定接头用的钉子。

制作接头无法实现集中加工,增加预埋时间。

方案(三)

采用自加工内固定接头

采用自制接头内固定方法,拆模后梁底不留钉子。

1、集中加工接头质量稳定;

2、固定较牢固;

3、加工接头不在现场残留垃圾;

4、拆模后梁底不残留钉头;

5、拆模后接头内无需清理,可直接进行接管,节省人工;

梁底钢筋绑扎会导致部分接头损坏。

可以实现集中加工,定位固定简单,拆模后梁底不留钉头,节约人工成本。

2017.11.21

通过以上对比,从操作简易性、经济合理性及实用性等方面对比结果综合来看,方案(三)更具有优势,因此选用方案(三)“采用自加工内固定接头”为最佳方案。

六、制定对策

通过对选定的最佳方案(方案(三))进行的进一步分解研究和现场实验,在项目“样板引路”的指导方针下,制定了最佳方案实施流程。

1、最佳方案实施流程图(见图6-1)

最佳方案实施流程图图6-1

2017.9.25

2、最佳方案实施要点分析

小组成员通过“头脑风暴法”(见图6-2),针对上述最佳方案实施流程,按照施工流程逐步把可能出现的问题进行了罗列,以保证上述最佳方案能够得以顺利实施。

主要有可能出现的问题如下:

1)梁下线管定位与墙体位置不一致,会造成线管出墙;

2)接头在梁上固定不牢固;

3)浇筑混凝土时,振捣棒对梁上线管接头产生破坏。

3、编制对策表

图6-2

针对以上几个可能出现的问题,我们通过“头脑风暴法”,按照5W1H的原则,制定了对策表,提出了相应对策、目标,根据对策、目标,制定具体解决措施和完成时间,并将措施落实到执行人。

经研究讨论,取长补短,形成了以下对策。

(见表6-1)

对策表表6-1

问题

对策

(What)

目标

(Why)

措施

(How)

地点

(Where)

负责人

(Who)

完成时间

(When)

梁下线管定位与墙体位置不一致,造成二次结构墙体完成后,线管出墙

提高梁底线管预埋精度;

加强现场监管力度

达到梁底线管零出墙

1、沟通土建技术人员,对现场墙体的做法尺寸做详细的了解,结合建筑图,进行水电图纸深化;

2、板面预埋施行专人定位方针,责任到人;

3、定位完成后对线管定位位置进行细致全面的复核。

办公室及施工现场

吴栋会(协调)

(组织并监督图纸深化)

(现场实施情况跟踪)

图纸深化2017年9月30日

接头在梁底模板上固定不牢固

找到线管直接在模板上能够固定牢固又操作简便的施工方法

接头固定牢固,梁筋绑扎完成后接头完好率100%

1、直接头采用集中加工的方法,保证预埋直接加工质量。

2、配管完成后,用钢筋段加固穿梁线管。

3、在平板定位完成后,用颜色醒目的油漆标记出梁上线管位置;

4、拆模后,梁侧进行线管接头标记。

加工棚及施工现场

(监督检查)

2017年10月01日

浇筑混凝土对梁上线管接头造成破坏

协调土建进行针对性交底;

水电安装跟踪到位,及时修补

拆模后接头完好率达到90%

1、加强成品保护交底,树立成品保护意识;

2、协调土建工程师对混凝土工交底到位,浇筑混凝土时,振捣棒避开梁底线管;

3、土建浇砼时水电工跟踪到位,发现损坏立即进行修补。

施工现场

每次混凝土浇筑完成时

姚海宇复核:

2017年10月25日

七、实施对策

实施一:

防止梁下线管定位与墙体位置不一致,避免二次结构墙体完成后线管出墙。

俞新法总协调,由黄伟海和张科杰组织及实施各房间的图纸深化情况。

范燕、邵家银负责跟踪现场实施情况,对现场问题及时反馈。

1、与土建技术人员沟通,认真的研究了土建墙体的尺寸、位置及构造特点,在土建技术人员及现场管理人员的大力配合下,完成水电预埋图纸的深化(见图7-1);

2、本着项目“样板引路”的方针,现场的各个户型都进行了二次结构墙体砌筑及水电二次配管的样板间,及时的发现了现场存在的梁底线管尺寸偏差,并进行相应的尺寸调整,避免损失扩大;

3、各部位固定专人进行板面预埋定位,各施工班组选择具有较强责任心的工人进行定位,定位人员确定后不得私自换人,小组统计每个房间定位人员名单(励维振进行人员名单收集,并负责现场监督执行),预留预埋责任到人;

4、板面定位完成后上报现场管理人员,现场管理人员对梁底定位尺寸重点复核(由范燕进行跟踪实施)。

效果评价:

通过项目内部管理人员之间的密切配合,从技术到现场进行全面的质量控制,解决了现场梁底线管偏位出墙的问题,目标达到。

实施二:

接头在梁底模板上牢固固定。

1、现场采用的内固定线管接头全部在施工工棚集中加工,提高了加工效率,所制作的接头规格统一,质量稳定,减少线管接头易松脱、报废率高等问题的产生,并且避免了在现场产生加工垃圾废料,体现了“工厂化生产”的优点;

2、线管埋设完成,浇筑混凝土前,水电工检查预埋平板是否有破损、松动的梁底线管接头,发现存在问题的管接头,及时进行修补替换;

(见图7-2)

4、在拆除梁底模板后,根据油漆标记找出梁底线管位置,在相应梁侧用记号笔标出线管接头所在位置。

(见图7-3)

通过实施以上对策,提高了集中加工接头的质量。

规范了现场检修程序,从现场实施情况来看,在土建浇筑混凝土前,可以保证梁底线管100%的完好率。

实施三:

水电安装跟踪到位,及时修补。

1、对项目所有现场施工作业人员,均加强成品保护意识教育,联系技术部门及土建工长,在对各工种进行的技术交底中均将成品保护列为一项重要内容,加强施工人员的成品保护的意识(见图7-4);

2、协调现场土建管理人员对瓦工进行技术交底,板面浇筑混凝土时,应注意梁上线管的保护,振动棒与线管之间保持一定的距离;

图7-4

3、每层板面土建浇砼时水电工须跟踪到位,发现穿梁线管损坏应立即进行修补。

通过加强成品保护意识教育和现场巡查力度,

大大降低了线管接头破坏率。

已拆模的楼层均未发现线管接头破坏、缺失的现象,成品完好率达到100%,目标达到。

八、效果检查

1、质量方面:

1)传统工艺在梁底开孔产生大量锯末,难以清理彻底(如图8-1(a)、8-1(b))。

采用新工艺线管安装过程中产生的施工垃圾较少,尤其是不会在梁底产生锯末,杜绝了因模板开孔造成混凝土成型后表面产生“蜂窝、麻面”等质量缺陷的可能性(如图8-2(a)、8-2(b))。

图8-1(a)图8-2(a)

图8-1(b)图8-2(b)

2)传统工艺,管头裸露在梁外,拆模及二次砌墙时均会造成一定数量的线管损坏(见图8-3),线管损坏后水电须对梁体进行剔凿,以接出破坏的线管。

采用新工艺,因线管接头不明露在外,不会产生上述交叉破坏问题。

节省了人工,减少了结构破坏,增加了经济效益(见图8-4)。

图8-3图8-4

3)避免了开孔震动导致的模板错位、变形、连接松动等问题,从而从一定程度上减少了混凝土浇筑过程中涨模、爆模的几率,提高了混凝土梁成型的平整度。

4)杜绝了因模板开孔造成的浇砼时管孔漏浆。

拆模时,因管孔处混凝土浆与模板黏连而导致的“痂皮”问题也从根本上得到解决。

小组成员对运用新工艺施工前施工的滨海小学教学楼和运用新工艺施工的本工程2#创业大楼进行数据统计对比。

分别在选择1、2、3三个楼层对由于线管穿梁造成的梁底线管接头处蜂窝、麻面等质量缺陷数据进行统计。

统计数据见下表(见表8-1):

线管穿梁处蜂窝、麻面等缺陷数量统计表表8-1

楼层

线管穿梁处砼质量合格率

一层

二层

0根

100%

2017.11.10

说明:

a、每层线管穿梁根据现场实际统计为54根梁/层;

b、每根梁有一处因线管穿梁造成梁底线管接头处砼质量缺陷的就计一根,一根梁上多管造成多处也算该梁质量缺陷;

c、非由于线管穿梁造成的梁底砼质量缺陷不计在内。

2017.11.10

从上述数据对比可看出,新技术的采用明显提高了线管穿梁处混凝土质量合格率。

分析结果:

采用新工艺杜绝了模板管孔漏浆、痂皮的质量通病,从根本上杜绝了梁底线管接头处蜂窝麻面质量通病,超过了预期95%的目标值。

目标值达到,圆满完成了预期目标。

2、经济效益:

1)、节约材料

由于不在梁底模板上穿孔,不会对模板产生破坏,大大增加了梁底模板的周转次数,减少了模板损耗;

分别选取实施新工艺前的滨海小学教育楼和实施新工艺的2#创业大楼进行数据对比。

(见表8-2)楼层越高新工艺模板周转次数越多,效益越明显。

两种工艺梁底模板周转次数统计表表8-2

楼栋号

层数

工艺形式

模板周转次数

备注

中高龄教育楼

传统穿模板开孔穿管方式

根据砼强度要求配了2套模板,封顶时总计用了2套梁底穿线管模板,模板基本报废

食堂教师公寓

新工艺不穿模板预留管接头内固定工艺

>3

根据砼强度要求配了2套模板,封顶时总计用了2套梁底穿线管模板,模板基本保持完好,说明周转次数明显增加

2)、节省人工

a)由于不需进行梁底机械打孔,每层顶板定位时间可节约1个工日;

b)土建拆模后不需进行梁底线管头锯短,每层节约1个工日;

c)平均每层配模、模板加工减少0.5个工日;

d)加工线管接头,每层增加0.2个工日。

以标准层为例,采用新工艺后,每层直接节约人工2.3个工日,降低了机电安装及土建人工成本;

由于采用线管不穿模板新工艺,梁底模板因线管预埋穿孔造成的损耗减少100%,节省大量模板及模板加工成本。

由于该工艺对土建及水电安装方面均可以取得较好的经济效益,因此该工艺推广非常顺利。

九、形成标准及巩固

为了巩固在预埋线管不穿梁底模板施工新工艺方面取得的成果和经验,我们总结了施工工艺方法,形成了作业指导书。

并在公司范围内各项目部推广应用。

。

目前本项目后续在建工程已经全部采用本项新工艺,通过对巩固期内该项新工艺实施的不断跟踪实践,QC成果体现出的质量效果稳定。

梁底线管接头处蜂窝麻面质量通病得到了根治,混凝土整体质量得到进一步提高。

由于工序穿插少,操作简便快捷,很好的解决了机电施工与土建施工中的矛盾问题,节省了大量成本,取得了良好的应用效果。

十、成果总结和下一步打算

1、成果总结:

1)经济效益及质量的提升

通过QC小组活动和深入现场实验的不断实践,过程中通过小组人员不断的创新和优化,找到了预埋线管不穿梁底模板的新工艺,并通过一系列行之有效的推广措施,在本工程后续施工阶段中用