《过程设备》课程设计Word下载.docx

《《过程设备》课程设计Word下载.docx》由会员分享,可在线阅读,更多相关《《过程设备》课程设计Word下载.docx(19页珍藏版)》请在冰豆网上搜索。

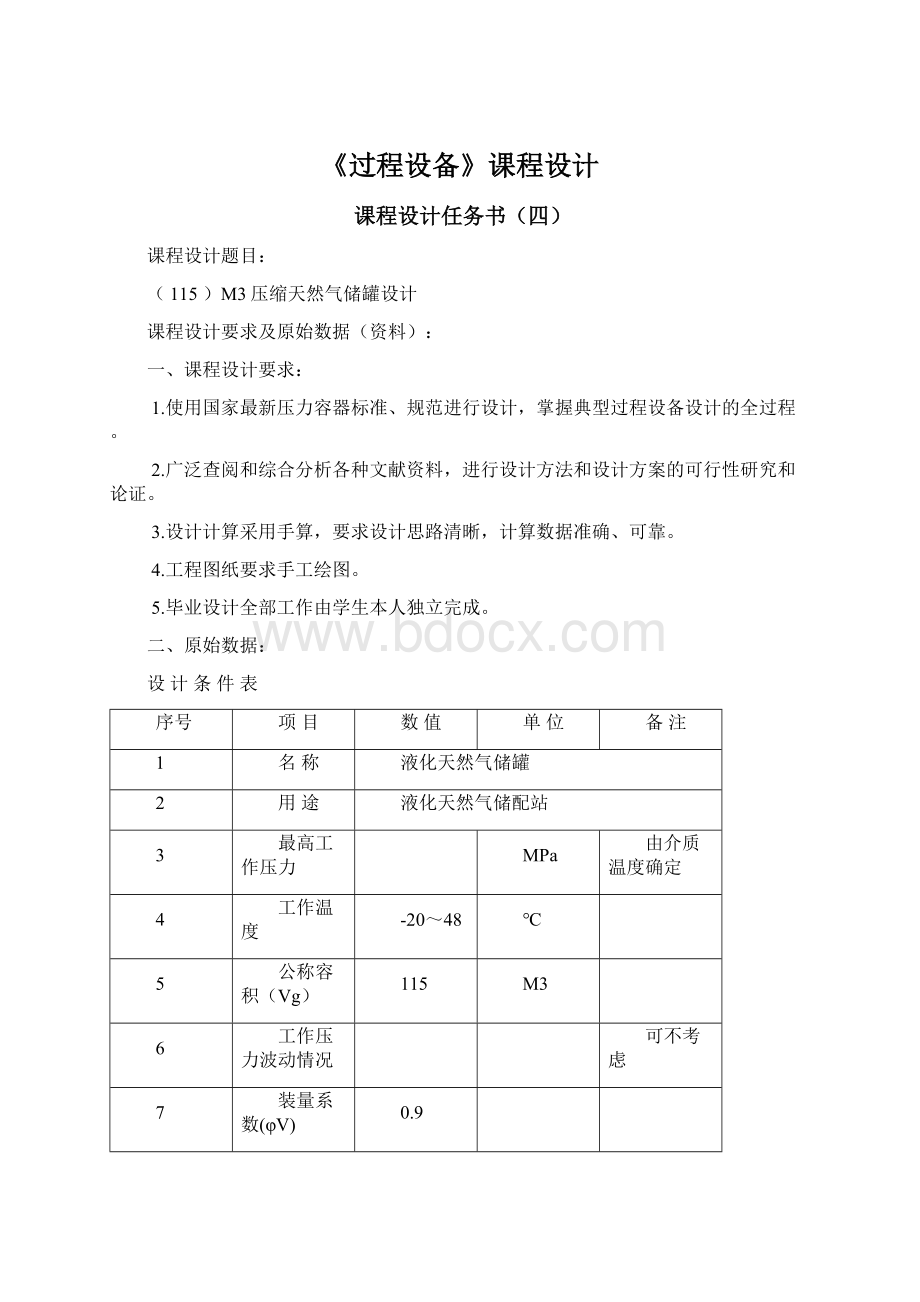

6

工作压力波动情况

可不考虑

7

装量系数(φV)

0.9

8

工作介质

液化天然气(易燃)

9

使用地点

绵阳市,室外

10

安装与地基要求

储罐底壁坡度0.01~0.02

11

其它要求

管口表

接管代号

公称尺寸

连接尺寸标准

连接面形式

用途或名称

液位计接口

放气管

人孔

安全阀接口

排污管

液相出口管

液相回流管

液相进口管

气相管

压力表接口

温度计接口

课程设计主要内容:

1.设备工艺设计

2.设备结构设计

3.设备强度计算

4.技术条件编制

5.绘制设备总装配图

6.编制设计说明书

学生应交出的设计文件(论文):

1.设计说明书一份

2.总装配图一张(折合A1图纸一张)

主要参考资料:

[1]国家质量技术监督局,GB150-1998《钢制压力容器》,中国标准出版社,1998

[2]国家质量技术监督局,《压力容器安全技术监察规程》,中国劳动社会保障出版社,1999

[3]全国化工设备设计技术中心站,《化工设备图样技术要求》,2000,11

[4]郑津洋、董其伍、桑芝富,《过程设备设计》,化学工业出版社,2001

[5]黄振仁、魏新利,《过程装备成套技术设计指南》,化学工业出版社,2002

[6]国家医药管理局上海医药设计院,《化工工艺设计手册》,化学工业出版社,1996

2.过程设备课程设计计算

过程设备设计包括工艺设计和机械设计两部分。

2.1工艺设计

工艺设计是根据设计任务提供的原始数据和生产工艺要求,通过工艺计算确定:

1.

盛装液化气体的压力容器设计存储量

式中,W—储存量,t;

—装量系数;

V—压力容器容积,m3;

t—设计温度下饱和液体密度,t/m3;

2.设备的初步选型及轮廓尺寸,如卧式容器的直径与长度;

可参阅《化工工艺设计手册》

2.2机械设计

机械设计包括结构设计和强度计算两部分。

2.2.1结构设计

1)设计条件(以结构设计条件表和管口表的形式列出)

2-1设计条件表

内容

工作压力MPa

设计压力MPa

工作温度℃

设计温度℃

公称容积(Vg)m3

计算容积(V计)m3

工作容积(V工)m3

装量系数(φV)

介质密度(t)t/m3

材质

保温要求

2-2管口表

注意:

(1)设计压力应根据最高工作压力来确定。

对于盛装液化气体的压力容器,应按以下几条来确定最高工作压力:

a.盛装临界温度大于等于50℃的液化气体的压力容器,如设计有可靠的保冷设施,其最高工作压力为所盛装液化气体在可能达到的最高工作温度下的饱和蒸汽压力;

如无保冷设施,其最高工作压力不得低于该液化气体在50℃时的饱和蒸汽压力。

b.盛装临界温度低于50℃的液化气体的压力容器,如设计有可靠的保冷设施,并能确保低温储存的,其最高工作压力不得低于试验实测的最高工作温度下的饱和蒸汽压力;

没有实测数据或没有保冷设施的压力容器,其最高工作压力不得低于所装液化气体在规定的最大充装量时,温度为50℃的气体压力。

c.固定式液化石油气储罐的最高工作压力应按不低于50℃时混合液化石油气组分的实际饱和蒸汽压来确定。

若无实际组分数据或不做组分分析,则如下确定最高工作压力:

当其50℃的饱和蒸汽压力低于异丁烷50℃的饱和蒸汽压力时,若无保冷设施,取50℃异丁烷的饱和蒸汽压力;

若有可靠保冷设施,取可能达到的最高工作温度下异丁烷的饱和蒸汽压力;

当其50℃的饱和蒸汽压力高于50℃异丁烷的饱和蒸汽压力时,若无保冷设施,取50℃丙烷的饱和蒸汽压力;

若有可靠保冷设施,取可能达到的最高工作温度下丙烷的饱和蒸汽压力;

当其50℃的饱和蒸汽压力高于50℃丙烷的饱和蒸汽压力时,若无保冷设施,取50℃丙烯的饱和蒸汽压力;

若有可靠保冷设施,取可能达到的最高工作温度下丙烯的饱和蒸汽压力。

应当注意,饱和蒸汽压力一般指绝压,而设计压力则应是表压。

对于设备是否需要保冷,可视设备的下列储存形式来决定:

常温压力储存—容器内物料温度随季节温度变化,工作压力为相应温度下的饱和蒸汽压,因此,此种类型的储存不设保温层;

低温常压储存—容器内物料温度要经常保持为常压(大气压)下的饱和温度,因此,此种类型的储存应设置良好的保温层。

如常压下丙烷的饱和温度为-42.7℃,异丁烷的饱和温度为-12.8℃,因此,特别在夏天保温层也要维持这样的低温。

低温压力储存—容器内物料温度要经常保持为在一定压力(高于大气压)下的饱和温度。

因此,此种类型的储存也应设置保温层,容器内的温度较低温常压储存高,但压力较常温压力储存为低。

(2)设计温度指容器在正常工作情况下,设定的元件金属温度(沿元件金属截面的平均温度值)。

设计温度与设计压力一起作为设计载荷条件。

设计温度不得低于元件金属在工作状态可能达到的最高温度。

对于0℃以下的金属温度,设计温度不得高于元件金属可能达到的最低温度。

2)结构设计

a.筒体和封头结构设计

筒体直径一般由工艺条件决定,但要注意符合压力容器的公称直径标准。

标准椭圆形封头是中低压容器中经常采用的封头型式。

封头的公称直径必须与筒体的公称直径相一致。

b.接管及接管法兰设计

法兰设计一般为根据法兰标准的选型设计。

法兰有压力容器法兰和管法兰,二者属于不同的标准体系。

管法兰参照HG20592~20637-97标准,容器法兰参照JB4700~4707-92标准,法兰设计的内容如下:

(1)根据设计压力、操作温度和法兰材料决定法兰的公称压力PN;

(2)根据公称直径DN、公称压力PN及介质特性决定法兰类型及密封面型式;

(3)根据温度、压力及介质腐蚀性选择垫片材料;

(4)选择与法兰材料、垫片材料相匹配的螺柱和螺母材料。

选择的标准法兰应按照相应标准中的规定进行标记。

c.人孔、手孔、视镜、液面计、压力计、温度计及安全阀结构设计

压力容器开设人孔和手孔是为了检查设备内部空间以及装拆设备的内部零部件。

一般当设备的公称直径在900mm以下时可根据需要设置适当数量的手孔,超过900mm时应开设人孔。

人也有圆形和长圆形两种。

人孔大小的设置原则是方便人的进出。

因此,圆形人孔的公称直径规定为400~600mm,可根据容器直径及所处地区的冷暧程度来选择。

当人孔经常需要打开时,可选用快开人孔。

人手孔已有相应标准,设计时可根据设计条件直接选用。

视镜用来观察设备内部物料的工作情况。

用凸缘构成的视镜称为不带颈视镜,其结构简单,不易粘料,有比较宽的视察范围,应优先选用。

液面计种类很多,有玻璃板式液面计,玻璃管式液面计,用于低温设备的防霜液面计以及浮标液面计等,设计时可根据设备操作情况选相应标准的液面计。

液面计一般通过法兰、活接头或螺纹接头与设备联接在一起,设计时应根据所选的液面计配相应的接口。

设备高度不很高(三米以下),物料内没有结晶等易堵塞固体时,可采用玻璃管式或板式液面计。

板式液面计较笨重,成本高,但承压也高(适用于压力在1.6MPa以上)。

当要求观察的液面变化范围很小时,可采用结构简单,不易堵塞的视镜。

液面计的长度和安装位置应根据最高液面和最低液面的要求来确定,对于直径较大的设备,若一个液面计不能满足要求,就应考虑采用两个或多个液面计来配合使用。

d.支座结构设计

按照JB/T4712~4725-92容器支座进行设计

e.焊接接头设计

容器各受压元件的组装通常采用焊接。

焊接接头是焊缝、熔合线和热影响区的总称,焊缝是焊接接头的主要部分,通常所称的焊缝与焊接接头具有同样的含义。

焊接接头形式和坡口形式的设计直接影响到焊接的质量与容器的安全。

焊接接头结构的设计应在设备的总装配图或部件图中以节点图的方式表示出来。

压力容器焊接结构设计的基本原则

(1)回转壳体的拚接接头必须采用对接接头

壳体上的所有纵向及环向接头、凸形封头上的拚接接头,即A、B类接头,必须采用对接焊,不允许采用搭接焊。

对接焊易于焊透,质量容易保证,易于作无损检测,可获得最好的焊接接头质量。

(2)对接接头应采用等厚度焊接

当厚度差较大的两部分回转壳体对接时应对厚度较大的一侧进行削薄加工,以使得两侧的厚度基本相等。

这样可减小刚度差,降低应力集中,并便于焊接。

(3)焊接接头应便于进行无损检测

对某些无损检测要求较高的容器,应使一些角接接头设计成对接接头,例如,采用嵌入式接管。

容器焊接接头的坡口设计

焊接接头的坡口设计是焊接结构设计的重要内容。

坡口形式指被焊两金属件相连接处预先被加工成的结构形式,一般由焊接工艺本身来决定。

坡口的基本尺寸为坡口角度α、钝边高度(根高)P和根部间隙(根距)b(图2-1)。

设备设计图纸上对重要的焊接接头必须用节点图表明坡口基本尺寸的具体数值。

坡口形式的选择主要考虑以下因素:

●填充于焊缝部位的金属尽量少。

这样既可节省焊接材料,又可减少焊接工作量。

●根据需要尽量采用双面焊或单面焊双面成型。

●便于施焊,改善劳动条件。

尽量减少容器内部焊接的工作量,清根尽可能在容器外部进行。

●尽量减小焊接变形和残余应力。

如较厚板材拚接时宜设计成内外对称的X形坡口。

(1)壳体对接接头的坡口设计

属于壳体的对接接头,当厚度较小时可以进行双面焊的则可不开坡口,厚度较大时则必须开坡口。

常用的对接坡口有V形、U形及X形三种。

选用参见下表2-3

2-3焊条电弧焊常用对接接头坡口形式及尺寸

坡口形式

坡口尺寸

适用范围

不开坡口

δ=3~6

b=0~2.5

薄板的壳体纵环对接焊缝

V形

δ=3~26

b=0~3

P=1~4

α=40°

~60°

壳体纵环对接焊缝

X形

δ=12~60

P=1~3

壳体的纵缝(常为内外对称的X形坡口)

壳体的环缝(常为内外不对称的X形坡口内侧较小)

U形

δ=20~60

α=1°

~8°

R=6~8

厚壁筒的单面环焊缝,但需氩弧焊打底

带垫板V形

δ=6~26

b=3~6

P=0~2

α=45°

~55°

直径500mm以内的纵环焊缝(无法作双面焊的),可不清根

(2)接管与带补强圈的焊接结构设计

接管与壳体及补强圈之间的焊接一般只能采用角焊和搭焊,具体的焊接结构还与对容器强度与安全的要求有关,有多种形式,涉及到是否开坡口、单面焊与双面焊、焊透与不焊透等问题。

典型的接管与补强圈的焊接结构参见[5]。

常用焊接方法与焊接材料

根据焊接过程中接头的状态,焊接方法可归纳为三个基本类型,即熔化焊、压力焊和钎焊。

压力容器制造中常用的焊接方法是熔化焊中的电弧焊、电渣焊、等离子弧焊等。

其中,电弧焊又包括焊条电弧焊、埋弧自动焊、气体保护焊等。

各种熔化焊都是依靠电能转变成热能,熔化金属形成焊缝而把两部分构件焊成一体的。

熔化焊过程中,由电能转变成的热能会将焊接材料和母材的被焊部位加热熔化而形成一个不大的熔化区,叫焊接熔池。

熔池体积小、温度高、存在时间短。

如果裸露于空气中,高温液态金属将与空气中的氧、氮等发生剧烈反应,难于形成有实用价值的焊缝。

因此,对以熔池为中心的焊接区进行保护使之免受空气侵害,是熔化焊的一个关键技术问题。

一般在压力容器的设计中,都是按焊条电弧焊的要求来进行焊接结构的设计,并选用相应的焊接材料。

因此,下面仅介绍焊条电弧焊及其焊接材料。

焊条电弧焊是利用焊条与焊件之间的电弧热,将焊条及部分焊件熔化而形成焊缝的焊接方法。

焊接过程中焊条药皮熔化分解生成气体和熔渣,在气体和熔渣的共同保护下,有效地排除了周围空气对熔化金属的有害影响。

通过高温下熔化金属与熔渣间的冶金反应,还原并净化焊缝金属,从而得到优质的焊缝。

焊条电弧焊设备简单,便于操作,适用于各种焊接,在压力容器制造中应用十分广泛,钢板对接,接管与筒体、封头的连接等都可以采用焊条电弧焊。

其缺点是生产效率低,劳动强度大,对焊工的技术水平及操作要求较高。

焊条电弧焊的焊接材料是焊条。

容器设计时,要选择合适的焊条牌号,并在图纸上注明。

(1)焊条成分及作用焊条由焊芯和药皮两大部分组成。

焊芯的作用有二:

一是作为电极传导电流和引燃电弧,二是自身熔化并与母材熔合在一起形成焊缝。

药皮是决定焊缝质量的重要因素。

药皮可以提高电弧燃烧的稳定性,保护焊接熔池,保证焊缝脱氧和去除硫磷杂质,并能给焊缝金属添加适量的有益合金元素以及改善焊接工艺性能。

为了保证药皮在焊接过程中发挥这些作用,药皮的成分比较复杂,常由7~9种以上原料配成,根据其作用的不同分别叫作稳弧剂、脱氧剂(降低药皮和熔渣的氧化性,脱除金属中的氧)、造渣剂(形成具有一定物理化学性能的熔渣,保护焊缝并改善焊缝成形)、造气剂(进一步加强对焊缝区的保护)、合金剂(使焊缝金属获得必要的化学成分)、粘结剂(将药皮牢固地粘结于焊芯上)、稀渣剂(增加渣的流动性,降低渣的粘度)等。

(2)焊条的分类焊条按用途可分为碳钢焊条,低合金钢焊条,钼和铬钼耐热钢焊条,不锈钢焊条,堆焊焊条,低温钢焊条,铸铁焊条及各类合金焊条等。

压力容器制造中,使用最广泛的是碳钢焊条和低合金钢焊条。

这两类焊条的牌号见附录。

按药皮化学性质可分为酸性焊条和碱性焊条。

酸性焊条药皮中主要含有TiO2、MnO2、FeO等酸性氧化物及少量有机物,氧化性较强,施焊时药皮中合金元素烧损较大,焊缝金属的氧氮含量较高,故焊缝力学性能(特别是冲击韧性)较低;

酸性渣难于脱硫脱磷,因而焊缝的抗裂性较差。

但焊条工艺性能好,成形美观,特别是对锈、油、水分等的敏感性不大,抗气孔能力强。

酸性焊条广泛地用于一般结构的焊接。

碱性焊条药皮中主要含有CaCO3、CaF2、MgCO3、SiO2等碱性氧化物,并含有较多的铁合金,如锰铁、钛铁、钼铁、钒铁、硅铁等作为脱氧剂和渗合金剂,使焊条有足够的脱氧能力。

碱性焊条的最大特点是焊缝金属中含氢量低,所以也叫“低氢焊条”。

碱性焊条药皮中某些成分能有效地脱硫脱磷,故其抗裂性能良好,焊缝金属的力学性能,特别是冲击韧性较高。

碱性焊条多用于焊接重要结构,是压力容器制造中广泛使用的焊条。

(3)焊条的选用焊条选用应考虑以下因素:

a.考虑母材力学性能与化学成分。

对低碳钢和低合金钢构件,要按等强度原则选择焊条,即要求焊缝与母材强度相等或基本相等,而不要求焊缝金属的化学成分与母材相同。

焊接厚壁结构时,由于冷却速度快,焊接应力大,容易产生裂纹,因而第一层打底焊缝应选用塑性好、强度稍低的低氢焊条,然后选用与母材等强度的焊条进行焊接。

当低碳钢与低合金钢之间、或不同种类的低合金钢之间进行异种钢焊接时,应选用与其中强度较低的钢材等强度的焊条进行焊接。

耐热钢、不锈钢的焊接,应保证焊接接头与母材具有相同的高温性能和耐腐蚀性能,故要求焊条熔敷金属的化学成分与母材相同或相近。

b.考虑构件的结构复杂程度和刚性。

对同一强度等级的酸性焊条和碱性焊条,应根据构件的结构形状和钢材厚度进行选用,形状复杂、厚度大、结构刚性大的构件,由于焊接应力较大,应选用抗裂性能较好的低氢焊条。

c.在保证焊接质量的前提下,综合考虑劳动生产率、劳动条件、经济合理性等多种因素,选用合适的焊条。

3)材料选择

正确选择结构材料对于保证设备的安全使用和降低成本是至关重要的。

材料选择要综合考虑设备结构、制造工艺(锻造、焊接和切削加工等)、实际的工作条件(压力、温度、介质特性等)和材料的力学性能、物理性能、耐腐蚀性能、价格与供应等诸多因素。

材料的正确选择是一个实践性很强的问题。

课程设计中应注意如下几点:

(1)材料的使用条件。

如碳素钢镇静钢板Q235-A的使用条件为:

容器设计压力p≤1.0MPa,钢板使用温度为0~350℃,用于壳体时,钢板厚度不大于16mm;

不得用于液化石油气介质以及毒性程度为高或极度危害介质的压力容器;

Q235-B的使用条件为:

容器设计压力p≤1.6MPa,钢板使用温度为0~350℃,用于壳体时,钢板厚度不大于20mm;

不得用于液化石油气介质以及毒性程度为高或极度危害介质的压力容器。

(2)碳素钢和低合金钢的选用。

低合金钢的强度指标高于碳素钢。

当设计压力较小、直径较大,这时可能是以刚度控制或是以结构设计为主,这种情况下通常应尽量选用普通碳素钢;

当设计压力较高、在以强度控制的情况下,根据设计厚度的不同再权衡考虑选用哪一种钢材,如使用钢板的厚度在8~10mm以下时,则尽量选用碳素钢,反之则优先考虑选用低合金钢。

一般来说,以强度设计为主的中压设备以采用普通低合金钢为宜。

因为普通低合金钢如16MnR和15MnVR的屈服极限比普通碳素钢甚至优质碳素钢的屈服极限高出许多,采用这类钢材制造压力容器,可以显著减小设备重量、降低制造成本,同时给设备的运输和安装也带来很大的方便。

对于含碳量大于0.24%的材料,一般不得用于制造压力容器壳体。

钢管所用钢材不宜采用强度级别高的钢种,因为钢管的强度一般不是使用中的主要问题。

(3)高温、低温和腐蚀介质的情况,应选用相应的合金钢。

(4)选材时应明确材料的供应类型,如管材、板材、锻件或是其它的型式。

常用压力容器用碳素钢和低合金钢钢板有Q235-A、Q235-B、20R、16MnR、15MnVR等;

无缝钢管常用材料为10、20、16Mn等。

2.2.2强度计算

依据我国现行压力容器常规设计的标准GB150-1998《钢制压力容器》、JB4731-2000《钢制卧式容器》,JB4700~4707-92《压力容器法兰》,JB/T4712-92《鞍式支座》

1)容器的筒体和封头壁厚设计;

内压圆筒的计算厚度由(2-1)式即中径公式确定:

(2-1)

标准椭圆形封头是经常采用的封头型式,其计算厚度由(2-2)式确定:

.

(2-2)

式中:

pc-计算压力,MPa,根据设计压力p和液柱静压力来确定。

当受压元件所承受的液柱静压力小于设计压力的5%时,可忽略静压力的影响,取pc=p,否则计算压力为设计压力与液柱静压力的和。

,

2).卧式容器鞍式支座应力校核;

3).开孔补强计算;

4).压力试验;

3.过程设备装配图的绘制

设备图纸的绘制分为草图设计阶段和施工图设计阶段。

草图设计阶段的目的是通过草拟结构图,以合理确定结构型式和主要的结构尺寸。

在该阶段,设计者可自由发挥,用草图记录自己思考的结果,可做几种方案进行综合比较选择。

草图的绘制不要求图面工整清洁,但应按一定的比例,要有实物真实感,多画一些局部放大图,并应标注主要结构尺寸。

草图一般绘制在坐标纸上,最好不用三角板等绘图工具,用徒手画图。

施工图设计阶段就是将草图设计的成果绘制成正规的施工图(总装配图、部件图和全部的零件图)。

施工图必须具有清楚正确的图示,齐全的尺寸,完整的文字资料(技术要求、明细表标题栏等)。

绘图必须遵循现行国家制图标准的规定。

3.1装配图的内容和要求

装配图是表示设备的结构、尺寸,各零部件之间的装配和连接关系,技术特性和技术要求等资料的图样,是设备进行装配、安装、使用及维修的主要依据。

过程设备装备图包括如下内容:

1)图形部分:

主视图、俯视图(立式设备)或侧视图(卧式设备),局部放大图,局部剖视图,尺寸标注,焊接接头标注,零部件件号、管口符号标注等。

2)文字部分:

技术要求,技术特性表,管口表,明细栏,主标题栏等。

近年来,随着技术引进、合作与交流,借鉴国外工程公司经验,国内各主要化工工程公司和设计单位大多数采用了数据表与文字条款相结合的形式表达技术要求和技术特性等内容。

采用设计数据表和文字条款相结合的形式时,图4-1中技术要求和技术特性表的内容全部汇集到设计数据表和文字条款中,设计数据表布置在装配图的右上角。

压力容器设计数据表的形式及内容填写见附录。

3.2装配图绘制步骤

1)布图:

合理确定设备中心线位置,使主视图和局部视图等处于合适的位置,做到图面整体协调美观,避免疏密不匀。

2)用淡细线绘制视图底稿,以便于对局部结构和尺寸的修改。

3)标注尺寸。

4)编排标引零部件件号和管口符号等。

5)填写主标题栏、明细栏、管口表和技术特性表,编写技术要求(或填写设计数据表和编写文字条款)。

6)经全面审核无误后加深描重,使之成为正式的施工图。

3.3化工设备装配图的图示特点

1)视图配置

设备图一般都采用两个基本视图来表达设备的主体结构。

对于卧式设备,通常采用主左两个基本视图。

除基本视图外辅以必要的局部视图和局部放大图(包括重要焊接接头的节点图)来表达局部结构的详细情况。

2)简化画法和夸大画法

一般法兰的连接螺栓、螺母、垫片、带有两个接管的液面计,可采用简化画法。

人孔、手孔等可根据主要尺寸按比例画出表示其特性的外形轮廓线(粗实线)。

对于设备中的重复结构,如换热器的管束,管板孔等,也可采用简化画法。

设备的壁厚尺寸与设备的直径、高度(或长度)相差太大,可将壁厚不按比例适当夸大画出。

3)接管位置表示法

在过程设备的装配图中,各接管在主视图中可假想将这些接管分别旋转到与正投影面平行的位置再进行投影画图。

这样处理后,各接管的周向位置(管口方位)应在俯视图或左视图中表达。

各视图中对应接管要用同一小写英文字母标注,但字母中i、l、o、p不推荐使用。

为了提供设计文件再次选用的可能性,或由于绘制装配图时管口方位尚难确定,装配图上的管口方位可不定,此时应在图纸的技术要求中注明“管口方位见管口方位图,图号见选用表”。

根据工程配管需要,由工艺人员编制管口方位图,图号编入工艺安装图中。

但设备制造时,应根据提供的管口方位图进行制造。

对无再次选用的可能,且管口方位在绘制施工图时已能确定的设备,不必另绘管口方位图。

此时在图纸的技术要求中注明“管口方位按本图”。

4)焊缝画法和标注

当焊缝宽度或焊脚高度经缩小比例后,图形线间距离的实际尺寸大于等于3mm时,焊缝轮廓线(粗实线)应按实际焊缝形状画出,剖面用交叉的细实线或涂色法表示。

当焊缝宽度或焊脚