污水处理工艺是一个复杂的处理过程Word格式.docx

《污水处理工艺是一个复杂的处理过程Word格式.docx》由会员分享,可在线阅读,更多相关《污水处理工艺是一个复杂的处理过程Word格式.docx(7页珍藏版)》请在冰豆网上搜索。

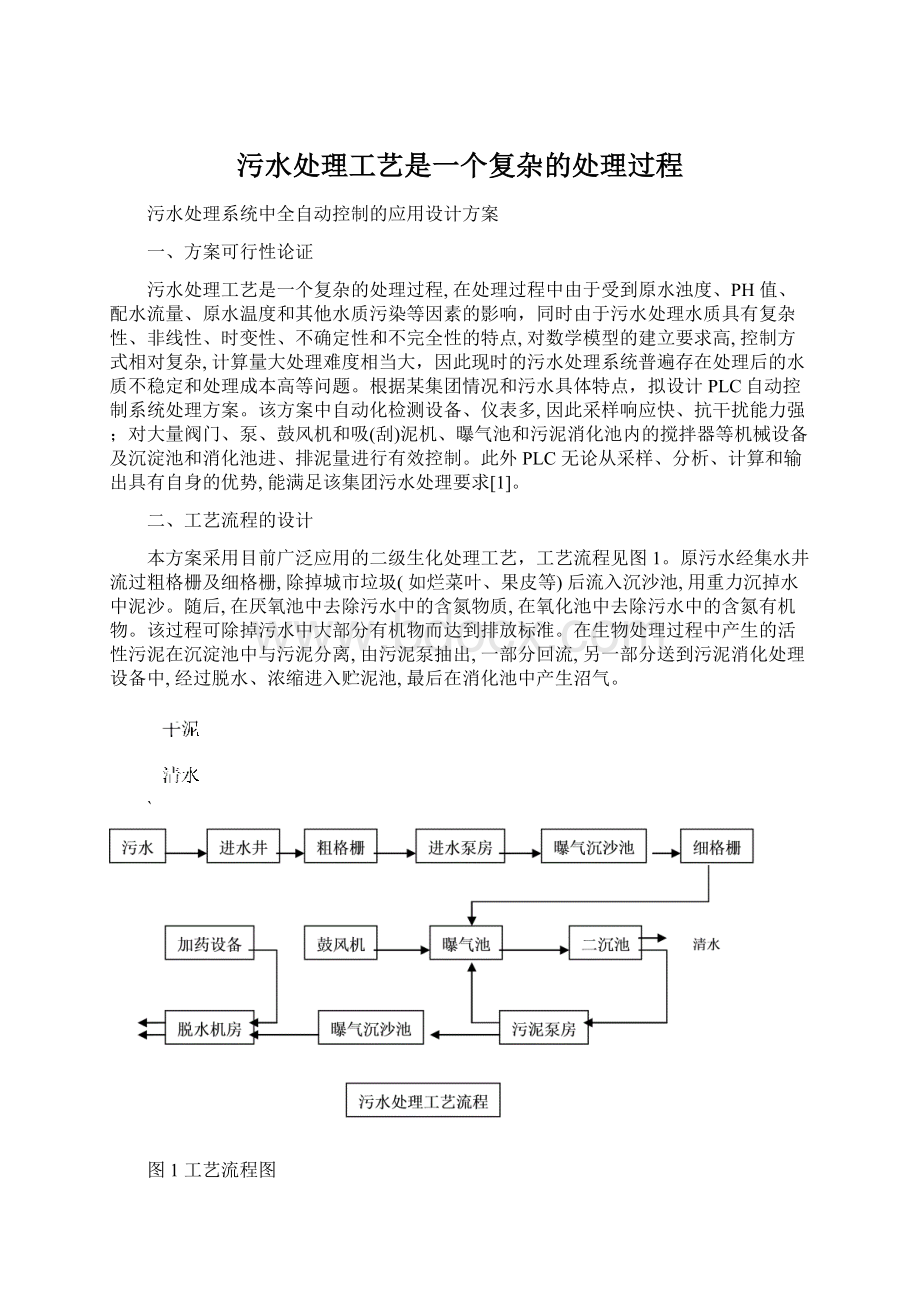

图1工艺流程图

三、污水处理厂控制系统设计原则

污水处理厂控制系统为了实现被控对象(如电机、电磁阀等)的工艺要求,以提高生产效率和出水水质,在设计控制系统时应遵循以下基本原则:

(1)可靠性原则:

污水处理关系到一个城市居民的身体健康和居住投资环境,因此设计的可靠性原则为各原则之首。

(2)技术成熟性原则:

在设计中,既要考虑满足设计的需要,又要注重采用成熟、先进、便于日后维护的设备和技术。

(3)技术经济性原则:

注重现在及将来技术发展的需要,选用实用强、兼容性好、性价比高的方案和设备配置。

(4)可扩展性原则:

设计时采用开放性好、易于扩展的软、硬件系统。

四、自动控制系统的构成和特点

1、系统硬件配置

污水处理自动控制系统主要硬件配置如下:

(1)采用MB+冗余网络作为控制主网络,与其他设备构成一个以太局域网。

(2)中央控制站采用10Mb/s~100Mb/s工业以太网络,通过网络数据服务器与控制网相连。

(3)选择具有智能通信功能的作为现场控制器。

(4)配置各种工艺仪表、传感器、通用变频器。

(5)不间断电源、控制室大型模拟屏和投影仪、操作站计算机和打印机。

2、系统软件配置

污水处理自动控制系统的组态和运行管理采用

国际上流行的开放性组态软件,操作平台使用操作系统。

3、系统网络构成

污水处理自动控制系统网络结构见图二。

整个污水处理厂自动控制系统从结构上分为三级:

中央控制站为第一级,主要完成所有污水处理设备的集中控制和数据汇总管理,并给管理员提供操作参考,同时能对现场各个设备进行操作;

PLC分控站为第二级,主要完成数据采集,并根据给定或反馈信号进行运算,对现场设备进行控制,同时向中央控制站提供监控数据;

各现场设备为第三级,主要用于数据测量和执行动作,并能在现场进行手动操作。

根据污水处理厂的工艺流程,可以知道第二和第三级其实可以分为四个模块:

污水进水泵房、格栅和初次沉砂池的处理;

曝气池、鼓风机和二次沉砂池的处理;

污泥脱水、浓缩的处理以及回流污泥量的控制;

各个阀门、闸门、搅拌机的控制。

由于四个模块具有很明显的分界性,所以设计四个PLC从站,即1#PLC站、2#PLC站、3#PLC站和4#PLC站用于现场的过程控制。

另外,我们还配置了两台上位监控计算机及标准外设作为第一级核心设施,以便于对四个现场PLC站的运行状态进行实时监控。

4、PLC各从站的控制设计

4.11#从站的控制设计

1#PLC站为污水进水泵房、格栅和初次沉砂池工作站。

检测的设备状态主要有:

潜水泵、格栅、皮带输送机、闸门、配电柜、刮砂机、砂水分离器;

检测的数据有:

流量、液位、压力、浊度、pH值、COD、氨氮;

控制的设备有:

潜水泵、沉砂池进水闸门。

按水泵池的液位控制4台潜水泵,按预定的顺序逐台开启。

潜水泵在中央控制室点动开启,其自动方式通过液位来实现:

液位在-1.5m~-0.6m,开1台潜水泵;

液位在-0.6m~0.1m,开2台潜水泵;

液位在0.1m~0.2m,开3台潜水泵。

泵的优先工作级由工作时间来决定,先开时间最短的泵,时间最长的泵为备用泵,若工作时间相同,则按A、B、C、D的顺序来决定。

4台泵三用一备,一旦其中1台出了故障,则由备用泵补充,水位降低需要停泵时由液位计控制。

对每个泵的控制,也都有现场控制(Local)和远程控制(Remote)两种模式。

尽量保证每台水泵运行时间的均衡,出功平衡。

这样不仅保证了冗余性,而且减少

了单个水泵故障的几率,提高了系统的可靠性。

容错性要求在有水泵故障时工作组的切换和轮值不应被打乱,系统不会出现控制的失常。

图2污水处理自动控制系统网络结构

格栅由本机PLC控制,根据格栅前后的水位差自动控制栅耙,按预定周期运行,以保证格栅正常工作。

我们可以将格栅调为手动或自动模式。

在自动模式下,格栅将根据液位差4%进行工作,自动清污。

螺旋输送器、栅渣压实机随输送器一起运动,将污物排除。

中心控制室可以设定现场控制(Local)和远程控制(Remote)。

沉砂池的四个进水阀门可在中央控制室远程点动,其自动控制与开提升泵的台数有关:

开1台泵,需开2个阀门;

开2台泵,需开3个阀门;

开3台泵,需开4个阀门。

4.22#从站的控制设计

2#PLC站为曝气池和鼓风机工作站。

该站主要负责曝气池和鼓风机的全自动控制。

“曝气池是整个污水处理厂的核心构筑物,污水在池中通过微生物的净化作用达到去除有机物的目的。

因微生物为好氧菌,如供氧量过少会造成细菌大量死亡,不利于微生物的生长,之间会影响处理效果,但供氧量过大,不仅使耗能增高,增大运行费用,而且会形成小而重的易沉淀物,使水质恶化。

因此,控制水中的氧的含量是污水处理过程中比较关键的任务之一。

由于曝气池内溶解氧的浓度同进水水质、温度、压力、曝气量等有着非常密切的关系,这些外界条件发生变化时,溶解氧浓度也会随之发生变化。

如何控制曝气池中的溶解氧,是污水处理过程控制中自动调节系统的重要任务之一”。

根据工艺要求,我们设计有4台鼓风机用于向曝气池供氧,每台鼓风机200KW,其中2台变频风机。

污水处理厂曝气池内的溶解氧含量通常控制在1mg/L~3mg/L的范围内。

该厂的曝气池供氧量由PLC根据池中的溶解氧自动调节。

并且该厂在曝气池的不同地点设有6块溶解氧测试仪(即DO仪),设定值为2mg/L,精度(漂移)为1%(每月),用以测量曝气池中的含氧量。

通过计算机给这些DO仪设置一个测量范围(1mg/L~3mg/L)。

当进水量达到平衡,池中悬浮物浓度合乎标准时,一旦水中含氧量突破这个范围,PLC就会收到现场溶解氧仪反馈回的报警信号。

PLC便根据现场测量值来调节鼓风量。

鼓风机的开启台数由PLC根据溶解氧含量的平均值来控制,PLC每隔10分钟判断一次曝气池内的溶解氧值,溶解氧低于设定下限时调频风机增加10%,若调频风机已达最大值,则增开一台普通分风机;

溶解氧高于设定上限时调频风机减少10%,若调频风机已达最小值则关闭一台普通风机。

这样,我们便通过充分发挥自动控制系统的PID调节作用,既实现了曝气池供氧量的自动调节,又实现了鼓风机开启台数的调节;

既避免了不必要的能源损失,又优化了运行工艺,同时对曝气池工艺调节提供了一定的参考模式。

4.33#PLC从站的控制设计

3#PLC站为污泥浓缩池、脱水机房和回流污泥控制工作站。

PLC3主要检测:

3台脱水机工作、故障信号;

浓缩池刮泥机工作、故障信号;

浓缩池进出泥电动阀工作、故障信号;

螺旋输送机、干污泥输送泵及相关阀门的工作、故障信号。

脱水机我们采用法国Guinard生产的D6L型双电机型离心式污泥脱水机。

脱水机系统的3条生产线分别独立地由本机控制柜控制,控制柜采用SCHNEIDER的QUANTAN系列PLC,能按工艺要求实现自动控制。

一期脱水机的3套柜子已分别挂在厂内控制系统的环网上,整个脱水机系统是一个开环控制系统,控制的核心部分采用扭矩的PID控制。

通过调整小变频器速度来改变转鼓和螺旋的差速,从而对扭矩进行控制,进而控制出泥。

现场PLC依据进泥量和污泥浓度的乘积控制加药泵的变频调速机构调节加药量进行闭环控制,对融药管的液位及药量进行监测,对浓缩机及离心脱水机、加药系统和螺旋输送器状态进行远程监控。

回流污泥量调节的任务是为了保证生化处理系统混合液浓度维持在一定的范围内。

被调节量为活性污泥回流到曝气池中污泥量。

超声波流量计安装在回流污泥管道上。

回流污泥量与进水量、曝气池内污泥浓度及回流污泥浓度之间的关系可表示为:

Qr=Q*X/(Xr-X)*F1*F2

其中:

Qr为可变频控制的泵的设定值;

Q为曝气池进水量;

X为曝气池中污泥的浓度;

Xr为回流污泥的浓度;

F1、F2为与该回流泵设定值及回流泵房的阀门有关的因素。

剩余污泥量依据污泥均质池的液位来调节剩余污泥管上的调节阀的开度。

4.44#从站的控制设计

4#PLC站实现对各个阀门、闸门、搅拌机的全自动控制。

其检测的设备主要有:

阀门、闸门、搅拌机;

生化系统的进水流量、空气流量、溶解氧、阀位、液位;

阀门、闸门。

主要涉及溶解氧的控制。

“溶解氧含量,是关系到污水处理质量的一个重要参数”。

溶解氧和曝气量之间存在着一个函数关系,计算机根据实时检测到的曝气池溶解氧含量的数值,自动调节鼓风机的送风量,实行闭环控制,但溶解氧与送风量的函数关系常随不同的曝气工艺而改变,迄今尚未建立可行的数学模型,因此在用计算机做曝气自动调节还需要进一步探索。

5、方案软件设计

主站主要完成以下功能:

读取操作控制信号,用网络把主站控制信息传输到各个PLC从站,使从站进行手动、自动的现场控制;

用网络读把各从站的控制信息传输到主站,从而监控各从站的运行。

主站监控系统流程如图三所示。

从站采用PLC为主控设备完成整个过程的自动控制,水质参数通过一级仪表检测,以4mA~20mA的标准信号方式进入PLC的模拟量输入模块,然后PLC通过过程比较完成控制。

6、方案设计的系统特点

该系统遵循“集中管理,分散控制”的原则[2],具有实时监控和实时故障诊断能力,集可靠性、开放性、易维护性、可扩展性于一体。

图3主站程序流程

五、总结

1、方案的预期效益及发展前景:

本方案实施后,同传统的污水处理方案相比,处理后出水的COD、BOD均可以下降10%-15%,完全达到国家要求的排放标准。

同时工作量和工作强度大大降低,可以节省20%左右的成本。

PLC系统应用于污水处理,在工艺、设备仪器仪表及管理上采用了现代化高新技术,将极大地推动本行业、本地区的科学进步,创造明显的社会经济效益。

2、本方案的优点及不足:

PLC系统的采用同传统的人工控制污水处理厂相比,具有结构简单、安装调试方便、功能齐全、高度智能化、运行可靠、投资省、见效快等优点等特点,不仅大大提高了污水处理的质量,使排放有害物的量大大减少,而且创造了良好的社会效益。

由于采用PLC自动控制操作人员的工作量大大减少,其劳动强度亦随之大为降低;

采用计算机进行数据处理和制作图表,使污水处理厂实现了管理上的科学化、现代化。

本方案的不足在于设备人员的先期投资较大,后期的维护保养工作要求较高,在一定程度上将影响PLC系统的广泛采用。

参考文献

[1]常晓玲.电气控制系统与可编程控制器[M].机械工业出版社,

2004.

[2]徐琳,牟道光.PLC在污水处理中的应用[J].微计算机信息,

2004,20(3):

42-43.