焊接作业指导书OK资料文档格式.docx

《焊接作业指导书OK资料文档格式.docx》由会员分享,可在线阅读,更多相关《焊接作业指导书OK资料文档格式.docx(30页珍藏版)》请在冰豆网上搜索。

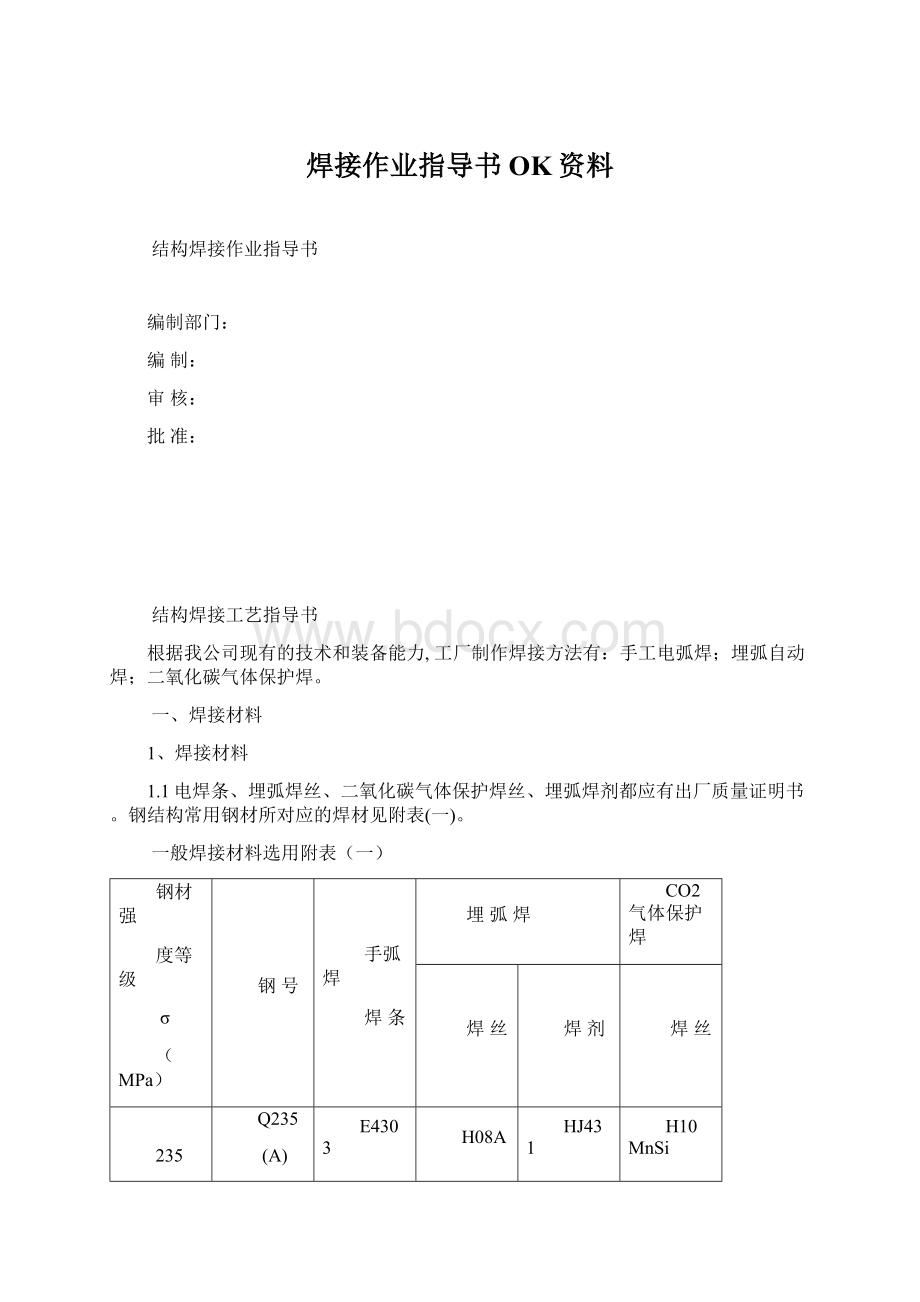

E5016

E5015

不开坡口对接

中板开坡口对接

H10Mn2

厚板深坡口

HJ350

H08Mn2Si

390

15MnV

15MnVq

E5516

E5515

H08MnMoA

HJ250

1.2对各种焊材入库前都要进行严格的质量检查并应符合以下要求:

1.2.1气割所用氧气纯度不低于99.5%;

乙炔气纯度不低于96.5;

二氧化碳气体保护焊所用二氧化碳气纯度不低于99.5%,且含水量应小于0.05%,焊接重要结构时,其含水量应小于0.005%。

1.2.2电焊条的偏心度、药皮强度、药皮耐潮度等应符合要求。

1.2.3二氧化碳气体保护焊丝表面应光滑平整、焊丝的镀铜层均匀牢固、焊丝的挺度应能使焊丝均匀连续送进。

1.2.4埋弧自动焊丝表面无锈蚀、无油垢。

1.2.5埋弧自动焊剂的颗粒度、含硫、磷量、含水量、以及机械夹杂物均应符合要求。

1.3各种焊材应在干燥通风良好的焊材仓库中存放,并应按种类、牌号、批号、规格、入库时间分类堆放,每垛应有明确的标志,不得混放。

1.4发放、烘干焊条和焊剂要有专人负责,要有焊条、焊剂烘干记录、领取和发放记录,尤其不可将碳素钢埋弧焊丝、焊剂与低合金钢埋弧焊丝、焊剂搞混、发错。

1.5当天剩的焊条、焊剂应分别放入保温箱内贮存,不得露天过夜存放。

1.6使用过的焊剂回收后,必须过筛并重新烘干方可再用。

焊条分酸性和碱性焊条,碱性焊条又称低氢型焊条,这种焊条的药皮有较强的吸潮性能,空气的相对湿度高于65%以上时,药皮就开始吸潮,吸潮时间超过4h以上的焊条,在电弧的高温作用下,熔敷金属中的扩散氢升高,焊缝金属中就容易生成氢白点或气孔,因此,焊接材料应储存在湿度低于60%以下,且通风良好的仓库内,使用前应按有关规定进行烘干。

但重复烘干的次数不宜过多,烘干次数过多,药皮中铁合金容易氧化,分解硅酸盐,易老化变质,影响焊接质量。

焊条锈蚀、油污,在高温作用下也会分解出氢和其它气体,使焊缝产生气孔和其他缺陷。

2、操作人员

2、焊工

2.1必须有焊工证,并且焊工证在有效期内。

停焊时间达6个月及以上,应重新考核。

2.2应有良好的工艺作风,严格按照给定的焊接工艺和焊接技术措施进行焊接,严格遵守规范和公司制定的工艺细则并认真实行质量自检。

2.3焊工在施焊前应认真熟悉作业指导书,凡与作业指导书要求不符时,焊工应拒绝施焊。

当出现重大质量问题时,及时报告技术人员,不得自行处理。

三、手工电弧焊

1.适用范围

适用于钢结构产品一般零部件的组装焊接,全位置焊接。

2.作业准备

2.1内业技术准备

应严格按施工图纸的焊接要求,进行焊接工艺评定,分析进行手工电弧焊的焊接接头,根据焊接的母材选择焊接材料,钢结构件组装后的位置,编制手工电弧焊作业指导书,审批和合格后进行技术交底。

2.2外业技术准备

制作焊接平台(工装)、准备焊接设备、焊接材料,烘干箱等焊接前准备工作

3.手工电弧焊的技术要求

3.1使用型材和焊接材料,应符合相关标准要求,且必须具有制造厂的质量证明书,应明确牌号和批号,未经检验或检验不合格者不得使用

3.2操作者必须是合格的持证焊工,且相应得考试项目应合格。

3.3持证焊工必须检查焊缝形式是否符合图样要求。

4.手工电弧焊的作业程序

焊接工艺评定→焊接作业指导书→焊接前的准备→焊接平台(工装制作)→焊接构件的装配→点焊固定→焊接→焊接质量的外观检查→无损检测→不合格的进行焊缝返修→成品检验验收

5.手工电弧焊操作要求

5.1装配前,焊口及其边缘两侧各不少于20mm范围得油污,铁锈,水份等杂物应清楚干净,直至露出金属光泽。

5.2定位焊应由合格焊工担任,定位焊得工艺必须与焊件得焊接工艺箱同,定位焊缝应由良好得熔深,其表面不得有裂纹、气孔、夹渣和未焊透等缺陷。

定位焊尺寸见下表1

表1单位:

mm

焊件厚度

焊缝长度

焊缝间距

≤4

5-8

50-100

5-12

10-15

100-200

>12

15-30

100-300

5.3平焊时,各种直径焊条使用电流参见表2。

用同样直径得焊条焊接时,板越厚应选择电流得上限。

立焊,横焊,仰焊用得电流应比平焊电流小10%左右。

表2

焊条直径(mm)

2.0

2.5

3.2

4.0

5.0

焊接电流(A)

40~65

50~80

100~130

160~200

200~250

5.4焊接时焊机电缆与焊件必须牢固连接;

严禁在工件表面引弧;

焊接过程中当发现气孔,夹渣,裂纹等缺陷应及时除去并补焊;

当发现严重裂纹时,应报告有关部门,待处理后再进行焊接;

中、厚板焊接尽量采用多层,多道焊,前一道(层)焊缝清理干净(包括焊渣,气孔,裂纹等缺陷)后,方可进行下道焊接;

双面焊缝,一般待正面焊后,背面一般采用碳弧气刨清焊根后再施焊;

焊接重要结构的对接焊缝时,焊缝的两端应加引弧板和收弧板,焊接完成后应用气割法去除引弧板和收弧板,禁止锤去。

四、二氧化碳气体保护焊

适用于钢结构产品的CO2气体保护焊作业。

应严格按施工图和经批准的焊接工艺要求进行焊接。

焊接操作人员必须经过专业培训,并取得相应资格证书方可进行操作。

3.CO2气体保护焊技术要求

3.1焊工

3.1.1焊工应熟悉所用焊机的使用性能,正确掌握各开关、旋钮的作用,以便正确操作.

3.1.2焊工必须经过安全技术教育培训,取得安全操作证方可上岗.

3.2焊接

3.2.1焊前准备

3.2.1.1认真熟悉焊件有关图样、工艺文件和技术要求.

3.2.1.2根据焊接位置、接头形式等选择合适的焊接辅助装置.

3.2.1.3应对焊机及附属设备进行检查,确保电路、水路、气路及机械装置的正常运行.

3.2.1.4焊前应将焊件口及其两侧10~20mm范围内的表面油污、铁锈、水分和涂料等清理干净.

3.2.1.5焊前应检查焊件的坡口及装配间隙是否符合图样和工艺文件的要求,若不符合应予以调整.坡口形式及尺寸可参考表1选用.

3.2.2焊接工艺参数的选用

3.2.2.1对于受压件的焊接工艺应根据工艺评定试验的结果编制.

3.2.2.2其他钢结构焊接工艺参数可按下表选用。

四、电弧电压和焊接电流

1、对于一定直径的焊丝来说,在二氧化碳气体保护焊中,采用较低的电弧电压,较小的焊接电流焊接时,焊丝熔化所形成的熔滴把母材和焊丝连接起来,呈短路状态称为短路过渡。

大多数二氧化碳气体保护焊工艺都采用短路过渡焊接。

当电弧电压较高、焊接电流较大时,熔滴呈小颗粒飞落称为颗粒过渡。

φ1.6或φ2.0mm的焊丝自动焊接中厚板时,常采用这种过渡。

φ3mm以上的焊丝应用较少。

ΦO.6~φ1.2mm的焊丝主要采用短路过渡,随着焊丝直径的增加,飞溅颗粒的数量就相应增加。

当采用φ1.6mm的焊丝,仍保持短路过渡时,飞溅就会非常严重。

2、二氧化碳气体保护焊焊丝直径选用表(mm)

母材厚度

>

4

焊丝直径

0.5~1.2

1.O~1.6

焊接电流与电弧电压是关键的工艺参数。

为了使焊缝成形良好、飞溅减少、减少焊接缺陷,电弧电压和焊接电流要相互匹配,通过改变送丝速度来调节焊接电流。

飞溅最少时的典型工艺参数和生产所用的工艺参数范围详见表.

3、二氧化碳气体保护焊工艺参数

焊丝直径

0.8

1.2

1.6

典型工艺参数

电弧电压(V)

18

19

20

100-110

120-130

140-180

生产上所用工艺参数

18~24

18~26

20~28

60~160

80~260

160~310

在小电流焊接时,电弧电压过高,金属飞溅将增多;

电弧电压太低,则焊丝容易伸人熔池,使电弧不稳。

在大电流焊接时,若电弧电压过大,则金属飞溅增多,容易产生气孔;

电压太低,则电弧太短,使焊缝成形不良。

4、气体流量:

二氧化碳气体流量与焊接电流、焊接速度、焊丝伸出长度及喷嘴直径等有关。

气体流量应随焊接电流的增大、焊接速度的增加和焊丝伸出长度的增加而加大。

一般二氧化碳气体流量的范围为8~25L/min。

如果二氧化碳气体流量太大,由于气体在高温下的氧化作用,会加剧合金元素的烧损,减弱硅、锰元素的脱氧还原作用,在焊缝表面出现较多的二氧化硅和氧化锰的渣层,使焊缝容易产生气孔等缺陷;

如果二氧化碳气体流量太小,则气体流层挺度不强,对熔池和熔滴的保护效果不好,也容易使焊缝产生气孔等缺陷。

5、焊接速度:

随着焊接速度的增大,则焊缝的宽度、余高和熔深都相应地减小。

如果焊接速度过快,气体的保护作用就会受到破坏,同时使焊缝的冷却速度加快,这样就会降低焊缝的塑性,而且使焊缝成形不良。

反之,如果焊接速度太慢,焊缝宽度就会明显增加,熔池热量集中,容易发生烧穿等缺陷。

6、焊丝伸出长度:

指焊接时焊丝伸出导电嘴的长度。

焊丝伸出长度增加,则使焊丝的电阻值增加,造成焊丝熔化速度加快,当焊丝伸出长度过长时,因焊丝过热而成段熔化,结果使焊接过程不稳定、金属飞溅严重、焊缝成形不良和气体对熔池的保护作用减弱;

反之,当焊丝伸出长度太短时,则焊接电流增加,并缩短了喷嘴与焊件之间的距离,使喷嘴过热,造成金属飞溅物粘住或堵塞喷嘴,从而影响气流的流通。

一般,细丝二氧化碳气体保护焊,焊丝伸出长度为8~14mm;

粗丝二氧化碳气体保护焊,焊丝伸出长度为10~20mm。

7、直流回路电感:

在焊接回路中,为使焊接电弧稳定和减少飞溅,一般需串联合适的电感。

当电感值太大时,短路电流增长速度太慢,就会引起大颗粒的金属飞溅和焊丝成段炸断,造成熄弧或使起弧变得困难;

当电感值太小时,短路电流增长速度太快,会造成很细颗粒的金属飞溅,使焊缝边缘不齐,成形不良。

再者,盘绕的焊接电缆线就相当于一个附加电感,所以一旦焊接过程稳定下来以后,就不要随便改动。

8、焊接电流:

焊接电压既电弧电压:

提供焊接能量。

电弧电压越高,焊接能量越大,焊丝熔化速度越快,焊接电流越大。

焊弧电压等于焊机输出电压减去焊接回路的损耗电压,可用下列公式表示:

U电弧=U输出-U损

如果焊机安装符合安装要求,损耗电压主要指电缆加长所带来的电压损耗,电焊机电缆需要加长,调节输出电压时可参考下表:

焊接电流

电缆长度

100A

200A

300A

400A

500A

10M

约1V

约1.5V

约2V

15M

约2.5V

约3V

20M

约5V

25M

约4V

五、埋弧自动焊

5.1焊接原理:

焊接电弧是在焊剂层下的焊丝与母材之间产生,电弧热使其周围的母材、焊丝和焊剂熔化以致部分蒸发,金属和焊剂的蒸发气体形成一个气泡,电弧就在这个气泡内燃烧。

气泡上部被一层熔化了的焊剂——熔渣构成的外膜所包围,这层外膜以及覆盖在上面的未熔化的焊剂共同对焊接起隔离空气、绝热、和屏蔽光辐射作用。

焊丝熔化的熔滴落下与已局部熔化的母材混合而构成金属熔池,部分熔渣因密度小而浮在熔池表面。

随着焊丝向前移动,电弧力将熔池中熔化金属推向熔池后方,在随后的冷却过程中,这部分熔化金属凝固成焊缝。

熔渣凝固成渣壳,覆盖在焊缝金属表面上。

在焊接过程中,熔渣除了对熔池和焊缝金属起机械保护作用外,还与熔化金属发生冶金反应(如脱氧、去杂质、渗合金等),从而影响焊缝金属的化学成分。

5.2埋弧焊焊接施工工艺流程

不合格

5.3焊前准备工作

5.3.1焊剂及焊丝的选择

根据目前钢结构的钢材类型,常用埋弧焊丝和焊剂的选择如下表:

表5.1

类别

适用母材

焊丝牌号

焊剂牌号

备注

低碳钢

——

δs=340Mpa

级低合金钢

Q345

薄板不开坡口对接

SJ101、HJ431

中厚板开坡口对接

SJ101

5.3.2焊接材料的保管和使用

5.3.2.1焊剂的烘焙

埋弧焊用焊剂的烘焙温度如下表:

表5.2

焊剂类型

烘陪温度(℃)

烘焙时间(h)

熔炼焊剂

150~350

约1

烧结焊剂

200~400

5.3.2.2焊剂的保存

焊接低碳钢的熔炼焊剂在使用中放置时间不超过24h;

焊接低合金钢的熔炼焊剂在使用中放置时间不超过8h;

烧结焊剂经高温烘焙后,应转入100~150℃的低温保温箱中存放,从保温箱中取出时间不超过4h。

5.3.2.3焊剂的领用和使用

焊接所用的埋弧焊焊剂必须在二级库领取;

埋弧焊过程中,未熔化的焊剂可以反复使用,但一般不超过10次。

5.3.3埋弧自动焊焊接方式的选择

根据工厂的设备情况,埋弧自动焊主要有小车式埋弧自动焊和门型埋弧自动焊,根据产品类型的不同选择相应的焊接方式,通常钢板的拼接采用小车式埋弧自动焊,箱型梁(柱)、工字梁(柱)等工件采用门型埋弧自动焊。

5.3.4焊接前对设备的检查

焊接前,先检查整个焊接系统的设备和工具全部运转正常,并确保安全的条件下才能运行,而且在焊接过程中应注意保持。

主要检验指标如下:

a.焊接的电压电流表和焊接速度调节钮上的刻度,应与焊接速度与刻度关系曲线相对应;

b.焊剂要完全覆盖熔池,不能露出弧光;

c.机体行走平稳,使用轨道时要保证平直和无振动;

d.焊丝传送正常,无时快时慢现象;

e.焊咀的角度和位置准确。

5.3.5埋弧自动焊坡口的制备

根据钢板厚度和技术要求制备坡口,坡口尺寸符合工艺标准,要求使用半自动切割坡口。

坡口加工完毕后,应对坡口面及周围50mm的范围内进行打磨,去除铁锈、氧化皮及焊点等杂物。

5.3.6组装和定位焊

5.3.6.1接头的组装

接头的组装是指组合件或者分组件的装配,它直接影响焊缝质量、强度和变形。

应严格控制错边和间隙的允差,参照下表、

表3.3

序号

接头示意图

焊缝等级

错边允差(mm)

1

一、二

d<

0.1t且<

2.0

三

0.15t且<

3.0

2

1.5

当出现局部间隙过大时,可用性能相近的电弧焊进行修补。

不允许随便塞入金属垫片或焊条头。

5.3.6.2定位焊

定位焊是为了装配和固定焊件接头的位置而进行的焊接。

使用与母材性能相近而抗裂性能好的焊条。

定位焊焊缝尺寸要求如下表:

表3-4

焊脚尺寸(mm)

焊缝长度(mm)

焊缝间距(mm)

4~5

40~60

500~600

5.3.7引弧板和引出板

通常始焊和终焊处最易产生焊接缺陷,例如焊瘤、弧坑等,避免这些缺陷落在接头的始末端,从而保证焊缝质量均匀。

引弧板材质应与母材相同,其坡口尺寸形状也应与母材相同。

埋弧焊焊缝引出长度应大于60mm,其引弧、引出板的板宽不小于100mm,长度不小于150mm;

引弧板及熄弧板的设置形式及点焊位置如下示意图所示:

5.3.8埋弧焊的焊接衬垫和打底焊

焊接衬垫是为了防止烧穿,保证接头根部焊透和焊缝背面成形。

垫板的厚度视母材的板厚而定,一般在5~10mm之间,其宽度在20~50mm之间。

打底焊就是焊接有坡口的接头时,在接头根部焊接的第一条焊道。

其目的是使埋弧焊能焊透而不至于烧穿。

埋弧自动焊接的打底焊可以采用手工电弧焊和CO2气体保护焊,焊条和焊丝的选择要与母材相匹配,焊完打底焊道后,须打磨或刨削接头根部,以保证在无缺陷的清洁金属上熔敷第一道正面埋弧焊缝。

5.4埋弧焊焊接规范的选择

5.4.1焊接规范与焊缝形状的关系

焊接规范是决定焊缝截面形状的重要参数,也是控制焊缝质量的重要手段。

焊接规范参数主要是指焊接电流、焊接电压、焊接速度、焊丝直径和送丝速度等。

所谓焊缝截面形状,一般是指对接焊缝宽度b、熔透深度h和余高e;

角接焊缝的焊脚K、喉深H、凹凸度C和下陷等见图3-1:

图3-1焊缝截面形状

5.4.1.1焊接电流对焊缝形状的影响

焊接电流是决定熔深的主要参数,一般情况下,电流越大,熔深越深。

随着电流的增加,由于电弧潜入熔池的深度增加,使电弧缩短,电弧摆动能力减弱,因此,这时熔宽增加不明显,若继续增加电流,电弧产生的热量大,焊丝熔化量增加,这时,熔深反倒不再增加。

当焊接电流较高时,由于熔深增大,熔宽变化不大,这时焊缝截面的形状系数变小,这样的焊缝结晶方向不利于气体和杂质上浮逸出,容易产生气孔、夹渣和裂纹,为了改善这一情况,在增加焊接电流的同时,还必须相应的提高电弧电压,以利于得到较为合适的焊缝形状。

当采用直流电源时,由于电弧较为稳定,电弧对母材的加热较为集中,因此,其熔深在采用相同电流值的情况下比交流电源要深,另外,在直流电源时采用反极性(工件接负)接法要比正极性接法要深,它与手工电弧焊时相反。

焊接电流对焊缝截面形状的影响规律见图3-2

b-焊缝宽度;

h-焊缝深度;

e-余高;

I-电流

图3-2焊接电流对焊缝截面形状的影响

5.4.1.2电弧电压对焊缝形状的影响

随着电弧电压的增加,焊缝的宽度将明显增加,而熔深和余高则有所下降。

电弧电压的增加,实际上就是电弧长度的增加,这样母材加热面积增加,从而焊缝的熔宽也增加。

当电弧拉长后,焊剂的熔化量也会相应的增加,而焊缝余高和熔深反而会有所减小,因此,单一的过份增加电弧电压,容易造成未焊透,焊播粗糙,脱渣困难,严重时还会造成焊缝咬边。

电弧电压对焊缝宽度、熔深和余高的影响规律见图3-3:

b-焊缝宽度;

h-焊缝深度;

e-余高;

v-电弧电压

图3-3电弧电压对焊缝截面的影响

5.4.1.3焊接速度的影响

增加焊接速度时,焊缝的线能量将减小,焊缝宽度明显变窄,而余高则稍有增加。

当焊接速度过快时(如每小时超过40米左右),由于电弧对母材加热时间缩短,故熔深会逐渐减小。

不适当的提高焊接速度,有发生母材未焊透和边缘未熔合的危险,但适当的提高焊接速度,对减小焊接变形是有利的。

焊接速度与熔深,熔宽的关系见图3-4:

b-焊缝宽度;

h-焊缝深度;

Vc-焊接速度(米/小时)

图3-4焊接速度与熔深、熔宽的关系

5.4.1.4焊丝直径的影响

随着焊丝直径的减小,电流密度则增加,母材的熔深增大,成形系数提高,因此生产效率也将随之提高。

由于增加了熔深,因此可以降低对母材的开槽要求,这样不但可以节省人工和焊丝消耗量,同时,还可节省电能和减小工件变形。

焊丝直径与电流密度,熔深的关系见表:

表3.5

焊丝直径(mm)

电流与电流密度

熔透深度

3

5

6

8

10

12

4.0

450

500

550

600

725

825

925

电流密度(A/mm2)

23

26

28

31

37

42

47

焊接电流应在规定的范围内,不能为增大熔深过分的增加电流。

埋弧自动焊焊丝直径与电流、电压的范围见表3-6:

表3.6

<

2.4

3.2

4.8

6.4

电流范围(A)

400

300~500

350~800

500~1100

700~1300

电压范围(V)

25~27

25~30

27~32

29~40

电弧电压要与焊接电流相匹配,采用φ4.8mm焊丝时,电弧电压与焊接电流的配合关系可参考下表:

600-700

700-850

850-1000

1000-1200

36-38

38-40

40-42

42-44

5.4.1.5焊剂类型和颗粒度的影响:

目前常用的焊剂有熔炼型焊剂和烧结型焊剂二类,由于前者的熔点低于后者,因此在相同焊接规范参数下,前者的熔深也低于后者。

由于烧结型焊剂的熔点高,因此焊剂的消耗量应相应的减少,焊缝成型和脱渣性比熔炼焊剂要好,但烧结型焊剂的吸潮性比较强,所以在使用过程中应严格执行焊剂烘培制度。

此外,焊剂的颗粒度越细,焊件的熔透深度也相应增加。

5.4.1.6焊丝伸出长度的影响:

焊丝伸出长度增加,焊丝产生的电阻热便随之增加,焊丝被预热,熔化速度加快,熔深和熔合比将稍有减小。

当电流密度较大时,焊丝伸出长度的影响更为明显。

5.4.7焊丝和工件倾斜度的影响

焊丝倾斜角越大,则焊缝宽度增加,而熔深及余高减小,若焊丝顺焊接方向倾斜,则焊件熔深增加,而逆焊接方向倾斜,焊件的熔深会减小。

在焊接有斜坡的焊件时,顺斜坡方向向上的焊缝余高呈凸型,而逆斜坡方向向下焊接的焊缝余高趋于凹型。

5.4.1.8焊剂的堆放高度

焊接时,焊剂的堆放高度对焊接熔池表面的压力成正比。

焊剂堆放过高,焊缝表面波纹粗大,凹凸不平,有“麻点”。

一般使用玻璃状焊剂的堆放高度以25~45mm为佳,高速焊时宜堆放低些,但不能太低,否则电弧外露,焊缝表面变得粗糙。

5.4.1.9工件间隙和定位焊的影响

工件的间隙大小,对熔深的影响明显,间隙越大,熔深也越深,所以,过大的间隙会造成焊穿。

在封底焊时由于无间隙,若规范选择不当,焊缝的余高过凸,这也是不允许的。

定位焊的焊脚大小,对角焊缝的成型将产生影响,若焊接规范选择不当,在主焊缝上便会凸现定位焊缝的痕迹,影响焊缝的外型,因此,若定位焊缝焊后需要覆盖埋弧焊的焊件,定位焊脚的尺寸应控制在4~5mm。

在进行箱型柱(梁)的焊接时,对于坡口焊缝在进行气保焊打底埋弧焊盖面时,应注意气保焊打底的质量,气保焊焊缝不应超过焊缝的坡口面。

5.5埋弧焊焊接参考规范

5.5.1H型钢船型位置自动埋弧焊

焊脚高度

间隙

电源极性

焊