模具行位设计024256.docx

《模具行位设计024256.docx》由会员分享,可在线阅读,更多相关《模具行位设计024256.docx(18页珍藏版)》请在冰豆网上搜索。

模具行位设计024256

模具行位设计

1常用行位机构类型

对有侧向分型、抽芯的机构统称行位机构。

行位机构类型较多,分类方法多种多样。

根据各类行位结构的使用特点,常用行位机构可以概括为以下几类:

(1)前模行位机构

(2)后模行位机构(3)内行位机构(4)哈呋模机构

(5)斜顶、摆杆机构(6)液压(气压)行位机构

2行位设计要求

(1)行位机构的各组件应有合理的加工工艺性,尤其是成型部位。

一般要求:

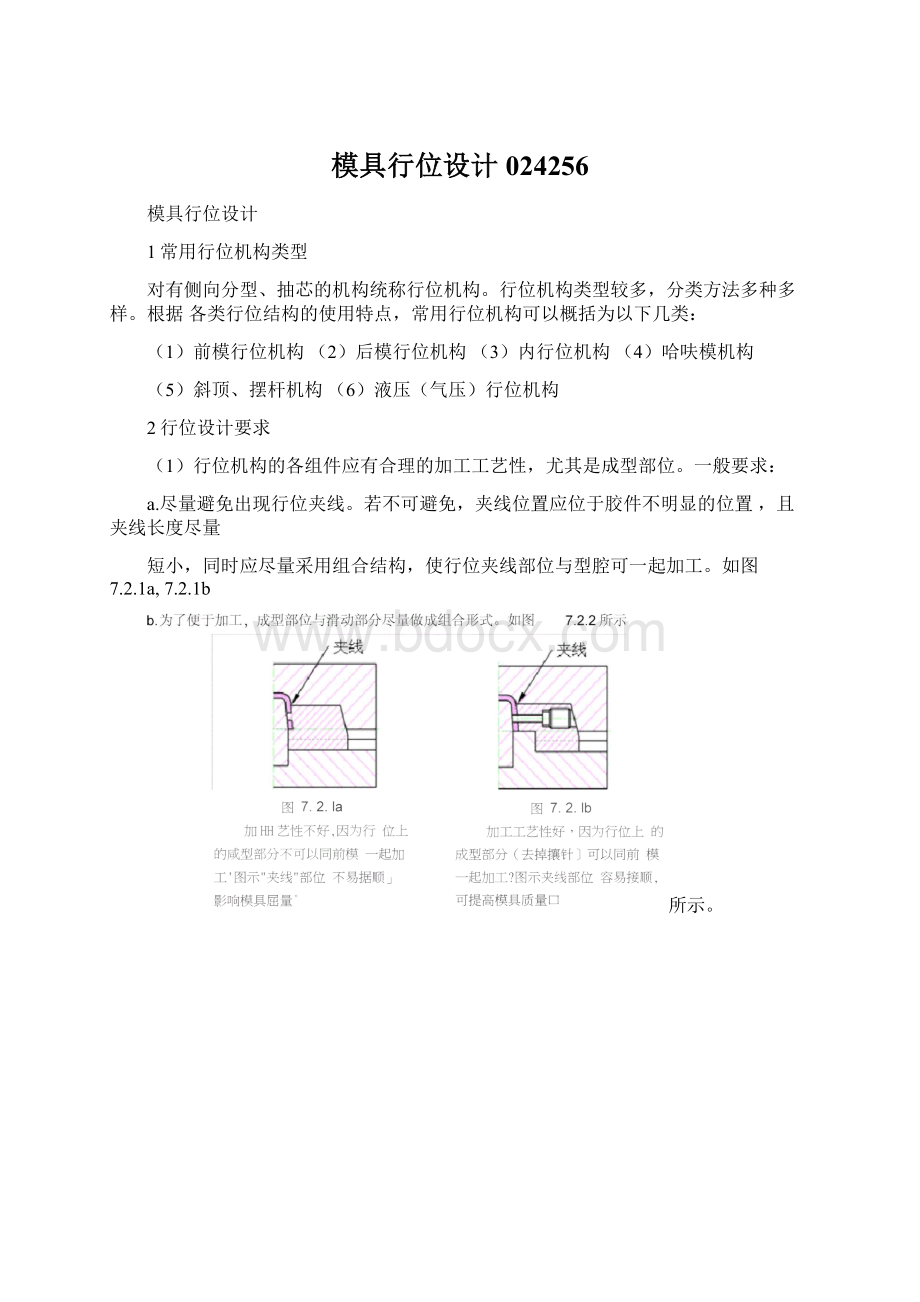

a.尽量避免出现行位夹线。

若不可避免,夹线位置应位于胶件不明显的位置,且夹线长度尽量

短小,同时应尽量采用组合结构,使行位夹线部位与型腔可一起加工。

如图7.2.1a,7.2.1b

所示。

'—型芯为错拼结构,有

图7.2.2利于制做及维修

(2)行位机构的组件及其装配部位应保证足够的强度、刚度。

行位机构一般依据经验设计,也可进行简化计算(计算参阅第五章5.3节),为保证足够的强度、刚度,一般情况采用:

A.结构尺寸最大。

在空间位置可满足的情况下,行位组件采用最大结构尺寸

B.优化设计结构。

例如以下几种情况

1)对较长行位针末端定位,避免行位针弯曲,如图7.2.3

4)增加锁紧,提高铲鸡的强度。

(3)行位机构的运动应合理

为了行位机构可以正常的工作,应保证在开、合模的过程中,行位机构不与其它结构部件发生干涉,且运动顺序合理可靠。

通常应多考虑以下几点:

A.采用前模行位时,应保证开模顺序。

如图7.2.7,在开模时,应从A—A处首先分型,然后B—B处分型。

B.采用液压(气压)行位机构时,行位的分型与复位顺序必须控制好,否则行位会碰坏。

图728中,只有当锁紧块2离开行位后,行位机构才可以分型,合模前,行位机构须先行复位,合模后由锁紧块2锁紧行位。

图729中,由于行位针穿过前模,须在开模前抽出行位针,合模后行位机构才可复位,由油缸压力锁紧行位。

I-—I213Ir—4i5

\J

5—前模6—行位针7-§定板8—后槿

图7.2.9

C.行位机构在合模时,防止与顶出机构发生干涉。

当行位机构与顶出机构在开模方向上的投影重合时,应考虑采用先复位机构,让顶出机构先

行复位。

(复位机构参见第八章8.6)

D.当驱动行位的斜导柱或斜滑板较长时,应增加导柱的长度。

导柱长度L>D+15mm如图7.2.10所示

加长导柱的目的是为了保证在斜导柱或斜滑板导入行位机构的驱动位置之前,前后模已由导柱、导套完全导向,避免行位机构在合模的过程中碰坏。

(4)保证足够的行位行程,以利于胶件脱模。

行位行程一般取侧向孔位或凹凸深度加上0.5~2.0mm。

斜顶、摆杆类取较小值,其它类型

取较大值。

但当用拼合模成型线圈骨架一类的胶件时,行程应大于侧凹的深度,如图7211

所示,行程S由下式计算。

(5)行位导滑应平稳可靠,同时应有足够的使用寿命。

行位机构一般采用T型导滑槽形式进行导滑。

图7.2.12所示为几种常用的结构形式

士.jrR/1/r」冲//

当行位机构完成侧分型、抽芯时,行位块留在导滑槽内的长度不小于全长的2/3。

当模板

大小不能满足最小配合长度时,可采用延长式导滑槽,如图7.2.13

图7.2.13

行位导滑面(即运动接触面及受力面)应有足够的硬度和润滑。

一般来说,行位组件须热处理,其硬度应达到HRC40以上,导滑部分硬度应达到HRC52~56导滑部分应加工油槽。

在斜顶摆杆类的行位机构中,导滑面为配合斜顶摆杆的孔壁。

为了减少导滑面磨损,实际配合面不应太长。

同时,为了增加导滑面的硬度,局部应使用高硬度的镶件制作。

如图7.2.14所示。

(6)行位定位应可靠

当行位机构终止分型或抽芯动作后,行位应停留在刚刚终止运动的位置,以保证合模时胜利复位,为此须设置可靠的定位装置,但斜顶、摆杆类的行位机构无需设置定位装置。

下面是几种常用的结构形式,如图7.2.15a,7.2.15b,7.2.15c,7.2.15d所示。

图7.2.15a)普遍使用,但因内置弹簧的限制,行距较小。

图7.2.15b)适用于模具安装后,行位块位于上方或侧面和行距较大的行位,行位块位于上方时,弹簧力应为行位块自重的1.5倍以上。

图7.2.15c)适用于模具安装后,行位块位位于侧面

图7.2.15d)适用于模具安装后,行位块位位于下方,利用行位自重停留在挡块上。

卄/7厂

LT单簧—f艮位块I亍位

7.2.15b)

(7)行位开启需由机械机构保证,避免单独采用弹簧的形式。

图7.2.16a采用由弹簧单独提供开启动力,结构不合理。

图7.2.16b主要由拉块“3”供,行位开启动力得到保证,结构合理。

3前模行位机构

前模行位机构是指行位设置在前模一方,因此须保证行位在开模前先完成分型或抽芯动作;或利用一些机构使行位在开模的一段时间内保持与胶件的水平位置不变并完成侧抽芯动作。

因为行位设置在前模一方,前模行位所成型的胶件上的位置就直接影响着前模强度。

为了满足强度要求,前模行位所成型的胶件上的位置应满足下面要求,当不能满足时,应同相关负责人协商。

图7.ai

当行位成型形状为长方形时,边间距取决于“L勺长度。

如图732所示。

L£20.0mm寸,

D35.0mm;L>20.0mm时,D>L/4,并按实际适当调整“D”大小并改善模具结构,如图7.3.3

所示。

应力集中点等缺陷,提高模具强度。

如图7.3.4a;7.3.4b

取消了台阶,消除了应力集申点.增强了此处钢慨晏度

1一前横P前顿行他3-J&S

较合理结构

图?

+乱4a

前模行位机构典型结构:

(1)结构1(基本结构)如图7.3.5

1一定距拉板2才追3-?

#董—行垃5—单弓胶—勾

S7.3.1

前模行位机构的基本形式。

开模时由于拉勾6的连结作用,模具在弹弓胶5的作用下首先沿A—A面分型,与此同时,行位4在铲鸡2斜滑槽的作用下完成侧抽芯,当开模到一定距离时,由于定距拉板1的作用,拉勾6打开,完成B—B面分型。

(2)结构2(简化结构)如图7.3.6使用于简化型细水口模坯的前模行位机构。

开模时由于拉勾1的连结作用,模具在弹簧4的作用下首先沿A—A面分型,与此同时,行位3在铲鸡2斜滑槽的作用下完成侧抽芯,当开模到一定距离时,由于定距拉板5的作用,拉勾1打开,完成B—B面分型。

iTi勾2—F鸡3—亍位—弾簧5—定距拉板

图二34

4后模行位机构

后模行位机构的主要特点为行位在后模一方滑动,行位分型、抽芯与开模同时或延迟进行,一般由固定在前模的斜导柱或铲鸡驱动,开模时行位朝远离胶件的方向运动。

其典型结构如

下:

⑴结构1如图741行位3在铲鸡2斜滑槽的作用下完成分型、抽芯动作。

特点:

结构紧凑,工作稳定可靠,侧向抽拔力大。

适用于行位较大、抽拔力较大的情况。

缺点:

制作复杂,铲鸡与斜滑槽之间的摩擦力较大,其接触面需提高硬度并润滑。

(2)结构2如图74行位3在斜导柱的作用下完成分型、抽芯动作。

L—A扳2—F鸡3—f亍位

I单簧5-B板6-ft板

图7.4.1

特点:

结构简单。

适用于行程较小、抽拔力较小的情况。

锁紧块与行位的接触面需有较高硬度并润滑。

锁紧块斜面角应大于斜导柱斜度角2~3o。

缺点:

侧向抽拔力较小。

行位回位时,大部分行位需由斜导柱启动,斜导柱受力状况不好

1一出板2^紧块3—亍位4-P艮位钉5—弹簧板

特别注意:

当驱动行位的斜导柱或斜滑板开始工作前,前、后模必须由导柱导向

5内行位机构

内行位机构主要用于成型胶件内壁侧凹或凸起,开模时行位向胶件中心”方向运动。

其典

型结构如下:

(1)结构1如图7.5.1,内行位成型胶件内壁侧凹。

内行位1在斜销3的作用下移动,完成对胶件内壁侧凹的分型,斜销3与内行位1脱离后,内行位1在弹簧4的作用下使之定位。

因须在内行位1上加工斜孔,内行位宽度要求较大。

1一内行位2—压块斜销4-弹簧5申块

图7.5,1

(2)结构2

如图7.5.2,行位1上直接加工斜尾,开模时内行位1在镶块5的A斜面驱动下移动,完成内壁侧凹分型。

此形式结构紧凑,内行位宽度不受限制,占用空间小。

当内行世空间较小时,为了避免此梵

小快厚黄

孚度允许小亍&伽皿但行位痰做戎"广塞

1一内行位2-E块I单簧―当块5"块

(3)结构3

如图7.5.3内行位成型凸起。

在这种形式的结构中,为了避免胶件顶出时,后模刮坏成型的凸起部分,一般要求图示尺寸D>0.5mm。

注意a1应大于a。

If行位2-斜导柱3T单簧〜块

图Z5.3

6哈呋模

由两个或多个滑块拼合形成型腔,开模时滑块同时实现侧向分型的行位机构称为哈呋模。

哈呋模的侧行程一般较小。

哈呋模常采用的典型结构如下:

⑴结构1

如图761所示,型腔由两个位于前模一方的斜滑块组成。

开模时在拉勾1及弹簧的作用下,斜滑块3沿斜滑槽运行,完成侧向分型。

分型后由弹簧2及限位块4对斜滑块3进行定位。

拉勾1的结构及装配形式通常采用图7.6.1右侧所示的两种方式。

斜滑块的斜角A一般不超过30°

(2)结构2

如图7.6.2所示,型腔由两个位于后模一方的斜滑块组成。

顶出时斜滑块3在顶杆5的作用下,沿斜滑槽移动,完成侧向分型,同时推出胶件斜滑块的斜角A一般以不超过30为宜。

1—h板2T当块2Y*滑块4-B板一顶杆

图U

7斜顶、摆杆机构

斜顶、摆杆机构主要用于成型胶件内部的侧凹及凸起,同时具有顶出功能,此机构结构简单,但刚性较差,行程较小。

常采用的典型结构如下:

(1)结构1斜顶机构

图7.7.1a为最基本的斜顶机构。

在顶出过程中,斜顶1在顶出力的作用下,沿后模的斜方

孔运动,完成侧向成型。

斜顶根部要求使用图示装配结构,图7.7.1b为其装配的分拆示意。

在斜顶机构中,为了保证斜顶工作稳定、可靠,应该注意以下几点:

(A)斜顶的刚性。

增强斜顶刚性一般采用:

1.在结构允许的情况下,尽量加大斜顶横断面尺寸。

(参见第七章7.2节)

2.在可以满足侧向出模的情况下,斜顶的斜度角“A”量选用较小角度,斜角A一般不大于20°并且将斜顶的侧向受力点下移,如增加图7.7.1a中的镶块2,同时镶块可以具有较高的硬度,提高模具的寿命。

(B)斜顶横向移动空间。

如图7.7.1a所示尺寸“D;'为了保证斜顶在顶出时不与胶件上的其它结

构发生干涉,应充分考虑斜顶的侧向分模距离、斜顶的斜度角“A'以保证有足够的横向移动

空间“D:

(C斜顶在开模方向的复位。

为了保证合模后,斜顶回复到预定的位置,一般采用下面的结构形式。

如图7.7.2a;7.7.2b。

1一罢杆2—上顶针板3—下顶针板

图7.7.3

8液压(气压)行位机构

利用液体或气体的压力,通过油缸(气缸)活塞及控制系统,实现侧向分型或抽芯。

液压(气压)行位机构的特点是行位行程长,分型力量大,分型、抽芯不受开模时间和顶出时间的限制,运动平稳灵活。

典型结构形式参见图7.2.8;图729。