03前处理车间净化系统验证方案.docx

《03前处理车间净化系统验证方案.docx》由会员分享,可在线阅读,更多相关《03前处理车间净化系统验证方案.docx(42页珍藏版)》请在冰豆网上搜索。

03前处理车间净化系统验证方案

前

制剂车间2014年对部分功能间进行调整和局部改、扩建,并通过验证后投入使用。

该车间布局和净化系统至今没有改造和变更。

前处理车间D级洁净区面积384m2;洁净区吊顶标高2.5m。

前处理车间D级洁净区用于直接入药中药饮片、药用辅料的粉碎、过筛、称重、混合工序生产。

因为前处理车间D级洁净区与洗衣房D级洁净区为同一空气净化系统,所以洗衣房也纳入本验证方案。

洗衣房D级洁净区面积61.2m2;洁净区吊顶标高2.5m。

依据GMP和我公司《设备管理规程》、《确认与验证管理规程》和《设备及公用系统验证管理规程》,对前处理车间使用的空气净化系统进行再验证,以保证为前处理车间生产提供安全可靠的D级洁净环境。

1.2验证目的

通过对前处理车间空气净化系统的安装、运行、性能确认,证明前处理车间洁净环境依然能够持续符合生产工艺要求及GMP规范标准要求。

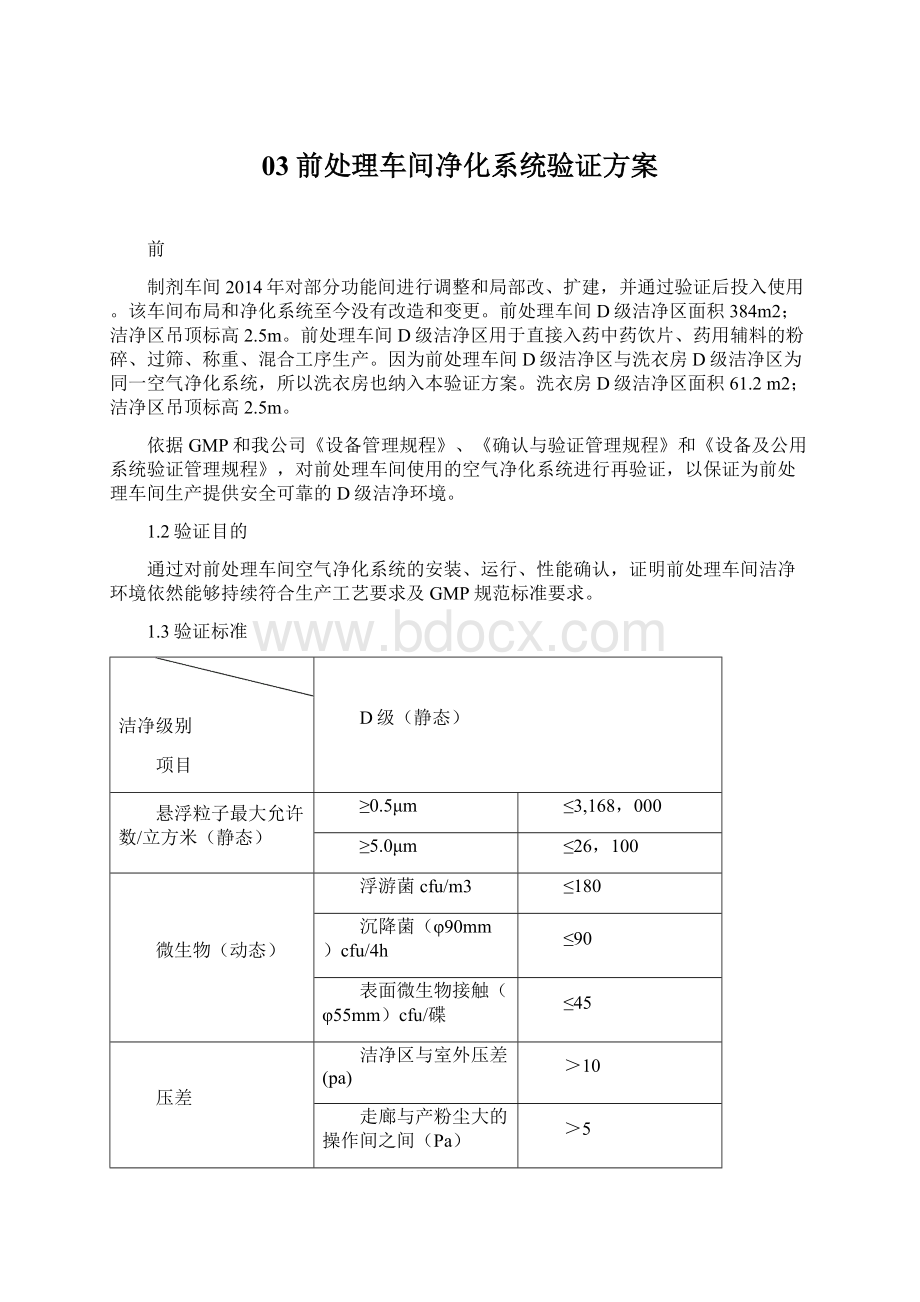

1.3验证标准

洁净级别

项目

D级(静态)

悬浮粒子最大允许数/立方米(静态)

≥0.5μm

≤3,168,000

≥5.0μm

≤26,100

微生物(动态)

浮游菌cfu/m3

≤180

沉降菌(φ90mm)cfu/4h

≤90

表面微生物接触(φ55mm)cfu/碟

≤45

压差

洁净区与室外压差(pa)

>10

走廊与产粉尘大的操作间之间(Pa)

>5

温度

温度

18~26℃

相对湿度

相对湿度

45~65%

1.4验证组织及职责

所在部门

姓名

职责范围

生产部

王广才

1负责验证方案的批准

2负责验证数据及结果的审核

3、验证报告的批准

质量部

倪成栋

1负责检验仪器仪表校正

2负责悬浮粒子取样和测试

3出具悬浮粒子测试数据

生产部

刘双燕

1协助实施验证工作,为验证提供服务

2参与验证方案、报告

设备部

胡志强

1负责验证方案、报告的起草

2负责验证的协调工作,以保证本方案规定项目顺利实施。

3负责厂房温度、湿度、照度、风量的测试

4负责修订相关操作、清洁、维护的操作规程

5负责系统的操作、清洁、维护保养的操作

化验室

孙传英

1负责沉降菌、浮游菌、表面微生物取样

2负责沉降菌、浮游菌、表面微生物检测

3出具检测数据

生产车间

李艳存

1验证现场的开机、运行等协助工作

2参与会审验证方案、报告

1.5验证依据

本方案依据:

《药品生产质量管理规范》(2010年修订)、《医药工业洁净厂房设计规范》(GB50457-2008)、《洁净室施工及验收规范》(GB50591-2010)、《消毒技术规范》(卫生部2002版)、《空气洁净度的分级》(ISO14644-1)、《医药工业洁净室(区)浮游菌的测试方法》(GBT16293-2010)、《医药工业洁净室(区)沉降菌的测试方法》(GBT16294-2010)、相关《工艺规程》等编订。

2.设计参数

项目

编号

要求和参数

备注

生产要求

01

洁净级别:

D级

02

环境温度:

18~26℃

03

环境湿度:

45~65%

GMP要求

04

厂房内的人、物流走向应当合理。

第四十条

05

厂房应当有适当的照明、温度、湿度和通风

第四十二条

06

设计和安装应当能够有效防止昆虫或其它动物进入。

第四十三条

07

生产、贮存不应当作为非本区工作人员的直接通道。

第四十四条

08

应当保存厂房、公用设施、固定管道建造或改造后的竣工图纸。

第四十五条

09

应当根据药品品种、生产操作要求及外部环境状况等配置空调净化系统,使生产区有效通风,并有温度、湿度控制和空气净化过滤,保证药品的生产环境符合要求。

洁净区与非洁净区之间、不同级别洁净区之间的压差应当不低于10帕斯卡。

必要时,相同洁净度级别的不同功能区域(操作间)之间也应当保持适当的压差梯度。

第四十八条

10

洁净区的内表面应当平整光滑、无裂缝、接口严密、无颗粒物脱落,避免积尘,便于有效清洁,必要时应当进行消毒。

第四十九条

11

各种管道、照明设施、风口和其他公用设施的设计和安装应当避免出现不易清洁的部位,应当尽可能在生产区外部对其进行维护。

第五十条

12

制剂的原辅料称量通常应当在专门设计的称量室内进行。

第五十二条

13

产尘操作间应当保持相对负压或采取专门的措施,防止粉尘扩散、避免交叉污染并便于清洁。

第五十三条

14

排水设施应当大小适宜,并安装防止倒灌的装置。

第五十一条

15

生产区应当有适度的照明,目视操作区域的照明应当满足操作要求。

第五十五条

设计参数

16

悬浮粒子最大允许数/立方米(静态)

≥0.5μm

≥5.0μm

≤3,168,000

≤26,100

17

微生物(动态)

浮游菌(cfu/m3)

沉降菌(cfu/皿)

≤180

≤90

18

表面微生物

(在关键操作完成后进行)

接触(φ55mm)cfu/碟

45

19

环境温度:

18~26℃;环境湿度:

45~65%

20

操作间照度:

≥300lx;其它不低于150lx;

21

与室外大气的静压差不小于10Pa。

22

走廊与产尘大的操作间之间的空气静压差不小于5Pa。

23

换气次数:

≥12次/h

24

自净时间:

≤30min

25

室内每人新鲜空气量不小于40m3/h

26

车间内最多人数:

15人

27

厂房消毒方法:

臭氧;臭氧发生器产量;120g/h

28

组合式空调机组参数:

风量:

110003/h;全压:

1380pa

.2空气净化工艺和流程图:

新鲜空气→初效过滤器→冷却→加热→低噪声送风机

↓

室外←前处理车间洁净室←高效过滤器←消声器←臭氧发生器←中效过滤器

↓

室外←洗衣房洁净室←高效过滤器

3.安装确认

3.1目的:

证明建造和安装符合设计标准。

3.2安装确认,应包括各分部工程的外观检查和单机试运转。

3.3验证方法

3.3.1文件资料的确认:

文件资料应包括下列文件:

1

主要设计文件

2

竣工图

3

主要设备的出厂合格证书、检验文件。

4

设备开箱检查记录

5

管道压力试验记录

6

管道系统吹洗脱脂记录

7

风管漏风检查记录

8

单机试运转记录。

3.3.2主要设备、材料的材质确认:

按GMP要求设计要求设备和材料等材质,通过目测或查看材质证明逐一检查。

3.3.3仪器仪表的校正:

检查所有的仪表均在校正有效期内。

3.3.4通风、净化设施的安装确认:

对系统的安装情况逐项进行检查。

3.3.5电气系统:

电气安装按国家电气安装标准检查。

3.3.6饮用水:

检查并确认管道的材质,穿墙孔应采取密封措施。

3.3.7纯化水管线:

检查安装牢固度穿墙孔应采取密封措施。

3.3.8排水设施:

检查并确认水池排水管应设置S形弯,穿楼板孔应采取密封措施。

地漏材质应不易腐蚀,内表而应光洁、易于清洗,应有密封盖,并应耐消毒灭菌。

3.3.9蒸汽管线:

检查安装牢固度穿墙孔应采取密封措施,保温层外壳采用不锈钢。

3.3.10压缩空气管线:

检查安装牢固度穿墙孔应采取密封措施。

与药品接触的用气点应安装精密过滤器,孔径≤0.22us。

3.3.11维护结构:

内表面应平整光滑、无裂缝、接口严密、无颗粒物脱落,墙壁与地面交界处宜成弧形。

3.3.12地面:

整体性好、平整、不开裂、耐磨、耐撞击和防潮。

施工缝隙,应采取密闭措施。

3.3.13臭氧发生器:

臭氧产量≥120g/h。

3.3.14气锁间:

两侧的门安装连锁系统,防止两侧的门同时打开。

3.4偏差处理:

调整或更换,直至符合标准。

3.5安装确认的实施应用附件《空调净化系统验证实施资料2》。

4.运行确认

4.1目的:

证明厂房、设施、设备的运行符合设计标准。

4.2确认方法

在安装确认合格后进行。

内容包括带冷(热)源的系统联合试运转,并不应少于8h。

4.2.1运行前准备:

安装确认已符合要求,操作人员已经过培训,均考试合格,备品备件等也准备充分,已具备运行确认条件。

4.2.2对组合式空调机组各部件逐项确认。

4.2.3对冷水机组各功能、部件逐项确认。

4.2.4对通风管道逐项确认。

4.2.5对换气次数逐个房间确认。

4.2.5.1换气次数标准:

≥12次/h

4.2.5.2换气次数的计算是将每小时的总送风量除以房间的空间体积,计算公式为:

换气次数(次/h)=

各送风口风量之和(m3/h)

房间面积(m2)×高度

4.2.5.3采用锥形套管法测定风量。

锥形套管要求见下图

4.2.5.3.1风量检测前必须检查风机、排风设备运行是否正常,系统中各部件安装是否正确,有无障碍(如过滤器有无被堵、挡),所有阀门应固定在一定的开启位置上,并且必须实际测量被测风口、风管尺寸。

4.2.5.3.2测定风口风量(风速)时,风口上的任何配件、饰物一律保持原样。

4.2.5.3.3将测定截面分成9个相等的正方形小截面,测点设于小截面中心。

4.2.5.3.4采用数字式风速计测量风速。

4.2.5.3.5由下式确定风量:

4.2.6系统新风量确认。

采用热球式风速仪在新风量调节阀的每两条百叶中间选不少于3点,并使测试点正对叶片间的斜向气流。

测定面积应按百叶风口通过气流的净面积计算。

4.2.7对静压差逐项确认。

4.2.7.1压差检测的目的是验证洁净室系统维持其设施与其周围环境间规定压差的能力。

4.2.7.2压差检测是在洁净室设施已满足风速或风量、送风均匀性及其他适用检测的验收标准后进行。

4.2.7.3静压差的测定应在所有的门关闭时进行,并应从平面上最里面的房间依次向外测定。

4.2.7.4测试周期:

检测一次。

4.2.8对维护结构有无变形和有无泄漏确认。

4.2.9对回风口有无异响、变形确认。

4.2.10高效过滤器现场检漏确认。

4.2.10.1目的:

证明高效过滤器在安装过程中是否安装严密或损坏。

4.2.10.2检测方法:

现场扫描检漏方法。

4.2.10.3设备:

粒子计数器。

4.2.10.4被检漏过滤器必须已测过风量,在设计风速的80%~120%之间运行。

4.2.10.5高效过滤器上游浓度及采样流率:

浓度0.5us≥4000(粒/L);

采样流率2.83(L/min)。

如上游浓度达不到规定要求时应采用适当措施,增加上游浓度。

4.2.10.6采用大气尘检漏法:

拆掉组合式空调机组内的初、中效过滤器,关闭总回风阀,打开新风阀,即短路新风。

4.2.10.7检漏时将采样口放在离被检过滤器表面2cm~3cm处,以1.5cm/s(2.83L/min)的速度移动,对被检过滤器进行扫描。

4.2.10.8采样口宜为矩形。

采样过程中应使采样管中微粒的扩散沉积损失和沉降、撞击沉积损失不超过5%,2.83L/min的粒子计数器水平采样管的长度不应超过0.5米。

4.2.10.9扫描检漏时应拆去高效过滤器外的孔板或装饰层,扫描面积应稍有搭接。

4.2.10.10按泊松分布和非零检测原则,当单位检测容量中检到小于等于3粒时,95%读数即可为非零读数,即可判断为漏。

漏泄特征判断微粒数

单位检测容量实际平均漏泄微粒数

≥3~4.5

≥4.5~5.8

≥5.8~6.8

≥6.8~7.8

漏泄特征判断微粒数

>0

>1

>2

>3

4.2.10.11扫描检漏时,若粒子计数器显示出非零的特征读数,