年产300万釉面砖陶瓷厂工艺设计指导书Word下载.docx

《年产300万釉面砖陶瓷厂工艺设计指导书Word下载.docx》由会员分享,可在线阅读,更多相关《年产300万釉面砖陶瓷厂工艺设计指导书Word下载.docx(14页珍藏版)》请在冰豆网上搜索。

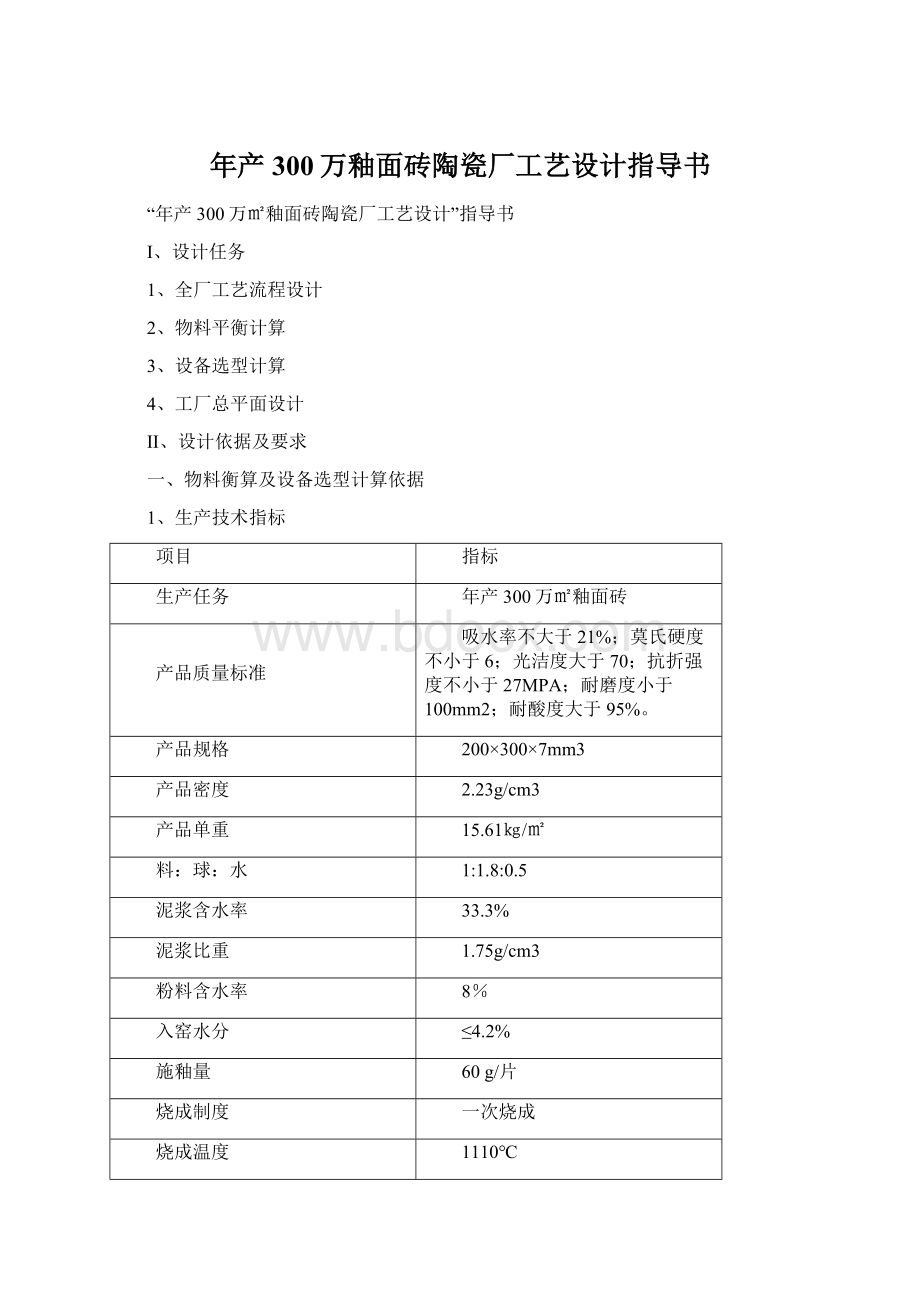

施釉量

60g/片

烧成制度

一次烧成

烧成温度

1110℃

烧成周期

45分钟

烧成合格率

95%

主机年工作日

330天

2、各工序工艺参数

指标(%)

检选包装损失率

2

烧失率

5

烧成废品率

储坯破损率

2

施釉破损率

1

施釉(釉料)损失率

干燥破损率

成型破损率

喷雾干燥损失率

泥浆过筛除铁损失率

球磨损失率

原料储运损失率

喷干回坯率

成型回坯率

3、原料配比

坯料配方

原料

硅灰石

高岭土

气刀土

瓷石

石英

长石

%

35

20

15

15

5

10

三聚磷酸钠(外加):

0.4%

高岭土含水率12%、气刀土含水率10%

釉料配方

熔块

氧化锌

85

10

4、原料加工主要工艺技术指标

工序

工序项目

主要指标

坯

料

制

备

球磨细度

万孔筛余<

0.5-1%

球磨周期(含上下料)

20小时

料:

球:

0.8:

球子配比

大:

中:

小=2:

3:

泥浆陈腐时间

24小时

1.74g/cm3

料浆过筛筛网目数

100120目

进气温度

450-500℃

排气温度

80-90℃

粉料过筛

40目

粉料陈腐

釉

0.2-0.1%

球磨周期

34小时

含水率

33%

比重

1.80g/cm3

2:

0.8

二、总平面设计依据

建筑物名称

层数

建筑面积(m2)

结构形式

个数

原料堆棚

108×

52

砖混

原料车间

72×

90

钢混

成型烧成联合车间

120

成品库

48

汽车库

30×

42

机修车间

42×

30

煤气发生站

45×

36

煤气处理

24×

煤堆场

45

锅炉房

33

空压站

225

配电站

21

蓄水池

24

宿舍楼

6

15×

食堂

门卫室

18

3

停车场

综合楼

地磅房

实验大楼

三、工艺流程设计与衡算要求

(一)工艺流程:

细节要完整

“年产150万㎡釉面砖陶瓷厂”部分工艺流程(参考):

(这是对工艺流程深度要求的一个参考,各工序要描述完整,原料、成型、干燥、施釉、烧成、拣选包装等各部分自己独立完成)

坯料:

原料进厂→取样化验→铲车配料→电子喂料机→皮带运输→湿法球磨→压力放浆→放浆池→过筛除铁→贮浆池→工作罐→柱塞泵→喷雾干燥塔造粒→过筛→皮带运输→斗式提升机→料仓闷料→陈腐→备用

釉料:

熔块→配料→球磨→放浆池→过筛除铁→陈腐→备用

↑

生料

(二)物料衡算(计算完毕后附物料衡算表)

坯用物料平衡表

原料名称

年需量(吨)

日需量(吨)

35

高岭

总量

100

三聚磷酸钠

球磨机耗水量

釉用原料平衡表

氧化锌(R)

总计

年需(t)

日需(t)

日球磨过筛(t/d)

年储运(t/y)

(三)设备选型(参考)

1.地中衡(地磅):

原料进厂时称量

型号;

最大称料量;

生产厂家

2.铲车:

原料运输

额定载荷;

额定斗容;

卸载高度;

牵引力;

自重;

3.喂料机;

给料,台数

全机机重;

喂料时间;

外形尺寸;

料箱容量;

电机功率;

主机功率;

载机速度;

4.皮带运输机(可逆传动)

带宽;

输送能力;

带速;

托辊形状;

生产厂家

5.坯料球磨机

球磨机台数

筒体尺寸(mm);

转速(r/min);

电机功率kw;

传动方式;

机重

生产厂家

6.釉料球磨机

筒体尺寸;

转速;

机重

7.放浆池

浆池内径;

浆叶直径;

浆池净高;

主轴转速;

机重;

有效容积;

搅拌机生产厂家

8.贮浆池:

贮存浆料

浆池个数

9.釉用高位浆池:

浆叶直径

10.化浆池:

用于处理余泥和废坯

有效容积

11.振动筛

型号

流量t/h

筛面层数

筛面尺寸mm×

mm

频率

筛网规格

机重kg

振幅mm

电机功率kw

釉用振动筛:

12.磁选机

流量(t/h)

结构特点

最高允许温升℃

供浆池最小高度m

外形尺寸mm

生产厂

13.柱塞泵

输浆能力m3/h

工作压力MPa

柱塞每分钟往复次数

单机重量kg

14.气动隔膜泵

生产能力m3/h

最大工作压力MPa

机器重量t

15.工作罐:

个数、规格

16.喷雾干燥塔

蒸发水份量(kg/h)

干粉含水率%

燃料

17.粉料仓:

18.斗式提升机

送料量

最高提升高度

料容量L

运行速度

输送带宽

19.压机

成品砖规格mm

公称压制力t

压制数量(片)

动梁最大行程mm

冲压次数/分钟

立柱净间距mm

压制频率

液压系统压力MPa

总功率kw

重量t

20.干燥窑

干燥时间

有效长度m

最高干燥温度

内有效宽度mm

热源

产量

辊棒直径mm

21.施釉线

适用规格

生产能力

皮带速度

电机总功率

机架尺寸mm

22辊道窑

内径

有效内径

烧耗

辊棒长度

辊棒间距

辊棒直径

周期

四、工厂总平面布置图

(一)、总平面设计主要任务

1)划分厂区,以夏季主导风向为东南风确定各区相互之间的位置,勾画总平面轮廓图草图;

2)确定建筑物、构筑物的形状和位置,绘制总平面轮廓图;

3)选定厂内外及各车间的运输方式与运输设施;

4)运输线路设计;

5)绘制总平面布置图。

(二)、总平面设计主要经济技术指标(用表的形式附在说明书中)

1)厂区面积(m2);

2)建筑面积(m2);

3)建筑系数(%);

4)场区利用系数(%);

5)绿化系数(%)。

(三)陶瓷厂总平面布置要求

1主要生产区

1.1原料车间:

1)靠近交通干线公路入口;

2)车间附近要有宽大的场地设置仓库;

3)附近设有废水处理和排放设施;

4)靠近成型车间;

5)靠近水源、变电站和热力车间。

1.2成型烧成联合车间:

1)布置于主要生产区中心部分;

2)位于厂区下风向;

3)靠近煤气发生站;

2辅助生产区

2.1机修工车间:

靠近原料、成型车间

2.2木工房

1)与烧成车间保持一定距离;

2)车间附近适当绿化3)靠近成品库;

4)布置在厂后区或厂区边沿地带。

3动力设施

3.1锅炉房与煤气站:

统一布置

1)附近设煤、灰堆场;

2)位于下风向;

3)锅炉房靠近原料车间;

4)煤气站靠近烧成车间。

3.2变电所:

1)应设置成独立区域,四周修筑围墙,增加安全设施;

2)设消防和运输道路;

3)位于原料、燃料和废料堆场上风并保持一定距离:

避免灰尘影响;

4)靠近主要生产车间。

4仓库设施

4.1材料仓库:

面向全厂,靠近道路进厂处

4.2废料堆场:

布置在厂后区、下风向

5行政管理及福利设施

5.1综合办公楼:

由厂部行政管理机构和工程技术部门组成

1)布置在厂前区的中心部位;

2)位于产生有害气体和粉尘车间的上风向;

3)与有噪音、震动的车间有适当距离;

4)建筑物进行一定的艺术处理,周围进行绿化美化:

满足城市规划要求,与市区建筑物协调。

5.2食堂、宿舍等

1)布置在厂区上风向;

2)用围墙与厂区隔开;

3)良好的绿化美化设计。

6汽车库

1)位于厂区内出车方便的地段;

2)汽车出入口避开交通繁忙的地带;

3)停车场面积够大、门前20米内没有障碍物。

7厂区道路

1)道路网尽量布置成环通式矩形系统,并与建筑红线平行、紧凑美观;

2)物流方向与工艺一致,使用便捷、;

3)尽量避免与铁路线相交叉;

4)在道路交叉处不许栽种高大树木和放置其他遮拦司机视线的设施,视距符合技术标准的要求。

5)运输道路的出入口应和人流出入口分开,尽量避免交叉,方便运输。

6)货运汽车避开厂前区,保障行人安全和办公的安静;

7)保留一定宽度的路幅,便于厂区雨水的排除和工程技术管网的布置;

8)保证消防车辆通行无阻,抵达车间和仓库的四周。

长度大于150米的大型厂房内部设置穿行消防车道。

参考图

参考图1风玫瑰图

参考图2年产150万㎡釉面砖陶瓷厂总平面布置图

注意:

1)在图的右侧上方绘制风玫瑰图;

2)风玫瑰图下面用表的形式把图中各编号描述的建、构筑物列出来(参考下图),“面积”这一列可以省掉;

3)表的右下角是责任栏,总平面图一栏要写全称“年产300万㎡釉面砖陶瓷厂总平面布置图”。