线路板行业现状及废水处理Word格式.docx

《线路板行业现状及废水处理Word格式.docx》由会员分享,可在线阅读,更多相关《线路板行业现状及废水处理Word格式.docx(19页珍藏版)》请在冰豆网上搜索。

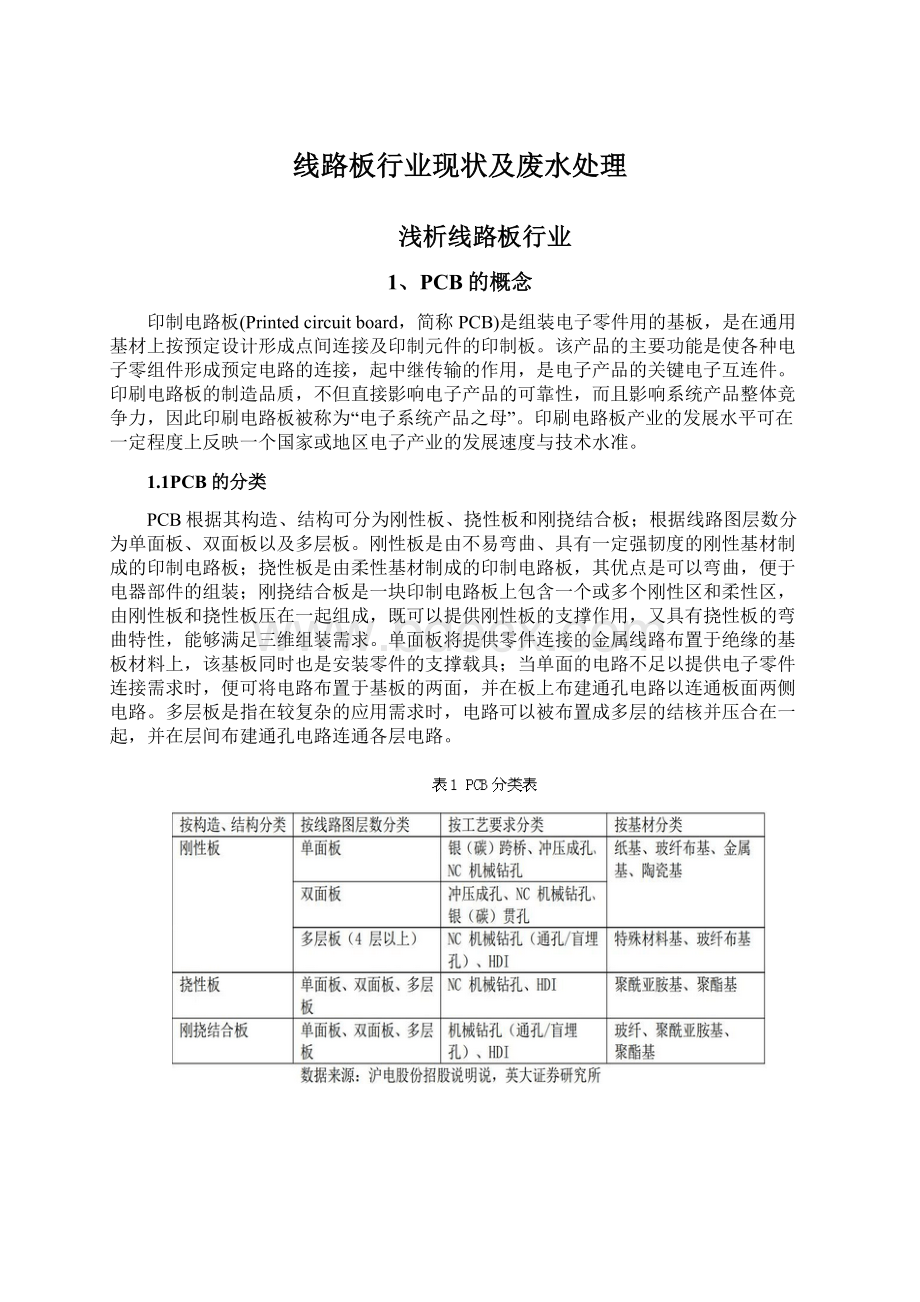

1.2PCB产业链

按产业链上下游来分类,可以分为原材料-覆铜板-印刷电路板-电子产品应用,其关系简单表示为:

玻纤布:

玻纤布是覆铜板的原材料之一,由玻纤纱纺织而成,约占覆铜板成本的40%(厚板)和25%(薄板)。

玻纤纱由硅砂等原料在窑中煅烧成液态,通过极细小的合金喷嘴拉成极细玻纤,再将几百根玻纤缠绞成玻纤纱。

窑的建设投资巨大,一般需上亿资金,且一旦点火必须24小时不间断生产,进入退出成本巨大。

玻纤布制造则和织布企业类似,可以通过控制转速来控制产能及品质,且规格比较单一和稳定,自二战以来几乎没有规格上的太大变化。

和CCL不同,玻纤布的价格受供需关系影响最大,最近几年的价格在0.50-1.00美元/米之间波动。

目前台湾和中国内地的产能占到全球的70%左右。

铜箔:

铜箔是占覆铜板成本比重最大的原材料,约占覆铜板成本的30%(厚板)和50%(薄板),因此铜箔的涨价是覆铜板涨价的主要驱动力。

铜箔的价格密切反映于铜的价格变化,但议价能力较弱,近期随着铜价的节节高涨,铜箔厂商处境艰难,不少企业被迫倒闭或被兼并,即使覆铜板厂商接受铜箔价格上涨各铜箔厂商仍然处于普遍亏损状态。

由于价格缺口的出现,2006年一季度极有可能出现又一波涨价行情,从而可能带动CCL价格上涨。

覆铜板:

覆铜板是以环氧树脂等为融合剂将玻纤布和铜箔压合在一起的产物,是PCB的直接原材料,在经过蚀刻、电镀、多层板压合之后制成印刷电路板。

覆铜板行业资金需求量不高,大约为3000-4000万元左右,且可随时停产或转产。

在上下游产业链结构中,CCL的议价能力最强,不但能在玻纤布、铜箔等原材料采购中拥有较强的话语权,而且只要下游需求尚可,就可将成本上涨的压力转嫁下游PCB厂商。

今年三季度,覆铜板开始提价,提价幅度在5-8%左右,主要驱动力是反映铜箔涨价,且下游需求旺盛可以消化CCL厂商转嫁的涨价压力。

全球第二大的覆铜板厂商南亚亦于12月15日提高了产品价格,显示出至少2006年一季度PCB需求形式良好。

1.3国际PCB行业发展状况

目前,全球PCB产业产值占电子元件产业总产值的四分之一以上,是各个电子元件细分产业中比重最大的产业,产业规模达400亿美元。

同时,由于其在电子基础产业中的独特地位,已经成为当代电子元件业中最活跃的产业,2003和2004年,全球PCB产值分别是344亿美元和401亿美元,同比增长率分别为5.27%和16.47%。

2010

年下半年以来,全球经济复苏的势头越来越明显,几大主要经济体——美、欧洲、中国和日本都维持了较好的经济增速。

复苏的经济推高了市场对于商品消费的预期,我们看到几乎所有商品价格都处在上升通道之中。

对于宏观经济十分敏感的铜价更是表现抢眼:

去年11

月10

日后国内几乎所有的商品都经历了一轮调整,沪铜最先恢复到调整前的价位,而且再度创出了新高。

1.4国内PCB发展情况

我国的PCB研制工作始于1956年,1963-1978年,逐步扩大形成PCB产业。

改革开放后20多年,由于引进国外先进技术和设备,单面板、双面板和多层板均获得快速发展,国内PCB产业由小到大逐步发展起来。

2002年,中国PCB产值超过台湾,成为第三大PCB产出国。

2003年,PCB产值和进出口额均超过60亿美元,成为世界第二大PCB产出国。

我国PCB产业近年来保持着20%左右的高速增长,并预计在2010年左右超过日本,成为全球PCB产值最大和技术发展最活跃的国家。

从产量构成来看,中国PCB产业的主要产品已经由单面板、双面板转向多层板,而且正在从4~6层向6~8层以上提升。

随着多层板、HDI板、柔性板的快速增长,我国的PCB产业结构正在逐步得到优化和改善。

然而,虽然我国PCB产业取得长足进步,但目前与先进国家相比还有较大差距,未来仍有很大的改进和提升空间。

首先,我国进入PCB行业较晚,没有专门的PCB研发机构,在一些新型技术研发能力上与国外厂商有较大差距。

其次,从产品结构上来看,仍然以中、低层板生产为主,虽然FPC、HDI等增长很快,但由于基数小,所占比例仍然不高。

再次,我国PCB生产设备大部分依赖进口,部分核心原材料也只能依靠进口,产业链的不完整也阻碍了国内PCB系列企业的发展脚步。

2、PCB生产流程及生产线简介

2.1PCB生产流程

Ø

根据电路功能需要设计原理图。

原理图的设计主要是依据各元器件的电气性能根据需要进行合理的搭建,通过该图能够准确的反映出该PCB电路板的重要功能,以及各个部件之间的关系。

原理图的设计是PCB制作流程中的第一步,也是十分重要的一步。

通常设计电路原理图采用的软件是PROTEl。

原理图设计完成后,需要更近一步通过PROTEL对各个元器件进行封装,以生成和实现元器件具有相同外观和尺寸的网格。

元件封装修改完毕后,要执行Edit/SetPreference/pin1设置封装参考点在第一引脚.然后还要执行Report/ComponentRulecheck设置齐全要检查的规则,并OK.至此,封装建立完毕。

正式生成PCB。

网络生成以后,就需要根据PCB面板的大小来放置各个元件的位置,在放置时需要确保各个元件的引线不交叉。

放置元器件完成后,最后进行DRC检查,以排除各个元器件在布线时的引脚或引线交叉错误,当所有的错误排除后,一个完整的PCB设计过程完成。

利用专门的复写纸张将设计完成的PCB图通过喷墨打印机打印输出,然后将印有电路图的一面与铜板相对压紧,最后放到热交换器上进行热印,通过在高温下将复写纸上的电路图墨迹粘到铜板上。

制板。

调制溶液,将硫酸和过氧化氢按3:

1进行调制,然后将含有墨迹的铜板放入其中,等三至四分钟左右,等铜板上除墨迹以外的地方全部被腐蚀之后,将铜板取去,然后将清水将溶液冲洗掉。

打孔。

利用凿孔机将铜板上需要留孔的地方进行打孔,完成后将各个匹配的元器件从铜板的背面将两个或多个引脚引入,然后利用焊接工具将元器件焊接到铜板上。

焊接工作完成后,对整个电路板进行全面的测试工作,如果在测试过程中出现问题,就需要通过第一步设计的原理图来确定问题的位置,然后重新进行焊接或者更换元器件。

当测试顺利通过后,整个电路板就制作完成了。

2.2PCB生产线简介

✧内层图形转移

✧棕/黑氧化

✧层压

✧钻孔

✧化学沉铜

✧外层图形转移

✧图形电镀/整板镀金

✧蚀刻

✧感光阻焊

✧插指镀金

✧沉镍金

✧热风整平

✧OSP

✧字符印刷

✧外形加工

✧通断测试

✧包装出货

3、PCB废水分类及处理

3.1PCB废水分类

传统线路板废水处理系统一般将线路板废水分成四类,分别为综合废水、络合废水、含氰废水以及油墨废水。

综合废水包括酸、碱废水、刷磨废水、酸性蚀刻废水及重金属废水;

含氰废水来源于电镀金、化学沉金、化学沉银等电镀工序;

络合废水包括铜氨废水和化学沉铜废水;

油墨废水来源于产生于显影、脱膜工序。

磨板废水:

来源于磨板机的清洗工序,主要含铜粉、火山灰等。

铜氨络合废水:

来源于碱性蚀刻的清洗工序,废水中主要污染物为铜离子(以络合态存在)、氨氮等。

化学沉铜废水:

来源于化学沉铜的清洗工序,废水中主要污染物为铜离子(以络合态存在)、有机物等。

化学镀镍废水:

典型的化学镀镍工艺以次磷酸盐为还原剂,废水中主要污染物为镍离子(以络合态存在)、磷酸盐(包括次磷酸盐、亚磷酸盐)及有机物。

含氰废水:

来源于电镀金、化学沉金、化学沉银的清洗工序,废水中主要污染物为氰化物、重金属离子(以络合态存在)等。

油墨废水:

来源于显影、脱膜工序,含有大量感光膜、抗焊膜渣等成分,COD较高。

有机废水:

除2.2.1-2.2.6所列废水外,其它CODcr浓度高于150mg/l的废水均应纳入有机废水处理系统,主要包括除油、脱脂和网版清洗等工序产生的废水,废水中主要污染物为有机物。

综合废水:

除2.2.1-2.2.7所列废水外,其它各类废水统称为综合废水,主要污染物为酸碱、重金属离子、悬浮物等。

线路板废液:

中含有高浓度的酸、碱、重金属等,线路板废液应委托有资质的危险废物处理单位进行处理处置或综合利用。

3.2PCB废水处理

以高汇为例,全厂每天处理水量360T/d,废水主要分为两大类:

综合废水和一般清洗水,综合废水包括有机废水和络合废水,一般清洗水主要是生产线换缸洗水(含有少量的有机物和络合铜)。

废液主要有沉铜废液、酸性废液、碱性废液、酸性蚀刻废液、微蚀废液、OSP废液、棕化废液、膨松废液、含钯废液、除油废液、化镍废液等。

该厂废水处理的具体工艺如下:

酸和亚铁PAC

高浓度有机废液调整池PH调整池混凝池

上清液

稀有机废水沉淀池絮凝池PAM

污

泥

板框压滤机

碱PACPAM

稀有机废水调整池PH回调池混凝池絮凝池

络合废水

上清液

生化系统沉淀池

碱PAC

一般清洗水调整池缓冲槽DF系统PH回调槽

回用水RO系统保安过滤器缓冲槽二

H2SO4和PAC

废液基本上都是回收或者外运。

4、废液资源化处理

4.1蚀刻液再生

酸性蚀刻液再生

酸性蚀刻液主要为氯化铜溶液,同时也是电镀铜的主要来源。

蚀刻机理:

Cu+CuCl2Cu2Cl2

(不易溶于水在铜的表面形成一层氧化亚铜膜阻止反应进一步进行)

Cu2Cl2+4Cl-2(CuCl3)2-

(可溶性,从铜表面溶解下来)

蚀刻再生:

再生的原理主要是利用氧化剂将溶液中的Cu1+氧化成Cu2+

例:

Cu2Cl2+2HCl+H2O2

→2CuCl2+2H2O

(双氧水再生)

微蚀刻液主要为双氧水和硫酸,双氧水分解消耗无法再生。

H2O2H2O+(O)

Cu+(O)CuO

CuO+H2SO4H2O+CuSO4

碱性蚀刻液

主要是氯化铜溶液与浓氨水反应生成Cu(NH3)42-与铜发生蚀刻反应。

CuCl2+4NH3Cu(NH3)4Cl2

Cu(NH3)4Cl2+Cu2Cu(NH3)2Cl

(铜氨络合离子,废水即为络合废水)

蚀刻再生:

2Cu(NH3)2Cl+2NH4Cl+2NH3+1/2

O2

→2Cu(NH3)4Cl2+H2O

(在过量的NH3和Cl-存在下,发生蚀刻液再生)

4.2铜的回收

含铜废酸液和碱液

电子线路板厂加工线路板时所采用的工艺虽有不同,但都产生大量的含铜废酸液或废碱液。

废碱液主要是介质为氯化铵—氨水(PH9~10)铜氨溶液,废酸液主要是介质为盐酸(PH<

1)的铜溶液。

对于这类含铜废液的处理,目前国内普遍采用的工艺是:

先将含铜废酸液和废碱液混合中和,然后调节PH至5.5~6.5,压滤(滤液加硫化钠沉淀铜,过滤后直接排放),沉淀经洗涤后加硫酸溶解生产硫酸铜,母液浓缩,最后用铁置换铜。

该工艺在许多方面存在明显的不足之处。

第一,中和后的过滤废液加硫化钠沉淀铜,虽然回收了铜,但硫和氨氮超标,处理难度大。

第二,沉淀直接加硫酸生产出的硫酸铜氯离子严重超标。

第三,浓缩硫酸铜后的母液不能循环使用,不得已采用铁置换法,而置换铜后的酸性含铁废水处理困难,尤其是氨氮处理难度大、成本高。

第四,浓缩不仅耗费大量的能源,而且费时长、工效低。

目前,大多数该类废水处理基本上都是超标准排放,对环境压力很大。

针对上述情况,本文设计了生产饲料级硫酸铜的工艺流程,该工艺不仅操作简单,而且产品质量稳定,生产能耗低,更重要的是实现了此类废水安全、经济达标排放,并已被广东某公司采用,实现了该厂废水处理的整体达标排放,并顺利通过了当地环保部门的达标验收,取得了明显的经济效益、社会效益和环境效益.

化学沉铜液

废液铜含量非常高,处理难度极大需专业公司处理。

5、总结

在高汇电路板厂废水调试一个月当中,遇到过很多的难题和局限,进过东元技术部员工扎实的专业基础和总部员工以及领导的大力支持;

已于11月2日完成调试,COD去除率高达60%,铜基本在0.1以下(远低于排放标准)。

调试中,经过专业的水质监测仪器和技术部员工的思考分析,找出了困扰我们多时的产水铜超标问题(曝气影响铜的去除,亚铁离子由于曝气被氧化成铁离子,重新将沉淀的铜释放出来)这在公司以前的工程案例中是没有出现过的。

同时我于11月10日开始,前往高汇调查电路板生产线废水水质及工艺流程,为公司后期的中山项目分流环节和电路板废水处理做好充分的准备。

兰文青

2014年11月15日