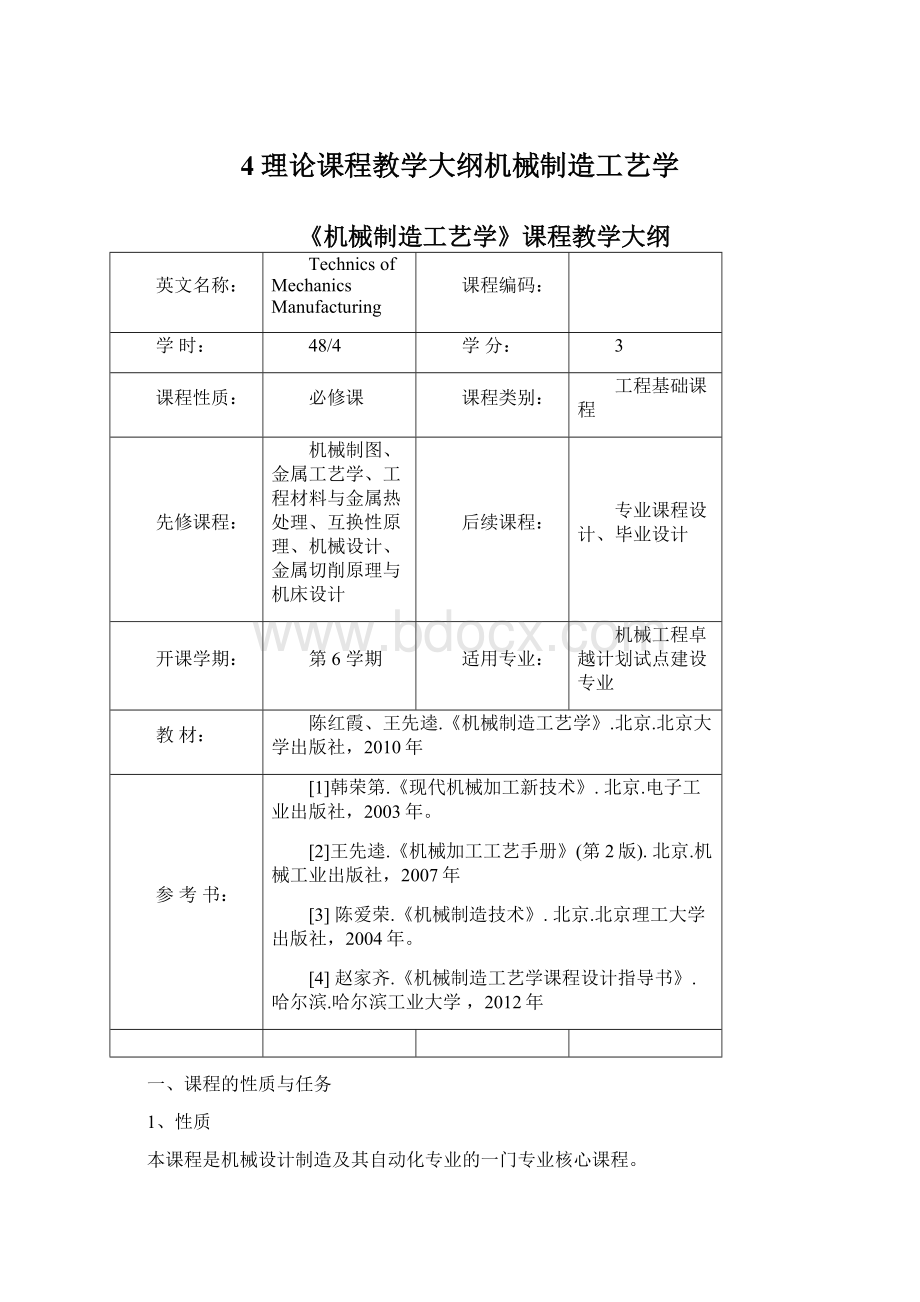

4理论课程教学大纲机械制造工艺学Word格式文档下载.docx

《4理论课程教学大纲机械制造工艺学Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《4理论课程教学大纲机械制造工艺学Word格式文档下载.docx(15页珍藏版)》请在冰豆网上搜索。

掌握机床夹具设计的基本理论和方法。

二、课程学习目标与要求

通过对本课程学习,使学生掌握机械制造工艺、装配工艺的基本原理和提高工业产品性能价格比的基本方法,掌握机械加工中解决质量问题的途径。

通过本课程的学习,应掌握机械制造技术的基本理论和基本方法;

学会根据加工方法和常用设备制订零件机械加工工艺过程和部件、产品装配工艺过程;

具有分析、解决机械制造过程中质量问题的能力及制订工艺规程和设计中等复杂程度的专用工艺装备的能力;

具备设计简单专用机床夹具的能力。

三、课程的基本内容与教学要求

绪论

[教学目的与要求]:

通过本章节的讲授,使学生能够建立机械制造工程学科完整的概念,了使学生了解机械制造业在国民经济中的地位和作用,把握机械制造业的现状和发展趋势。

[本章主要内容]:

1.机械工程学科的发展

[本章重点]:

[本章难点]:

第一章机械加工工艺规程制订

通过本章节的讲授,使学生能够了解机械制造生产过程、工艺过程与工艺系统;

熟悉生产类型与工艺特点;

掌握工件加工时的定位和基准;

掌握工艺路线的制订;

掌握加工余量、工序尺寸及公差的确定;

熟悉时间定额和提高生产率的工艺途径;

了解工艺方案的比较与技术经济分析。

1.1机械加工工艺过程的基本概念

1.1.1生产过程和工艺过程

1.1.2机械加工工艺过程的组成

1.1.3生产类型及其对工艺过程的影响

1.2工艺规程的概念、作用、类型及格式

1.2.1工艺规程的含义

1.2.2制订工艺规程的基本要求、主要依据和制订步骤

1.3工艺分析及毛坯选择

1.3.1工艺分析

1.3.2毛坯选择

1.4基准及其选择

1.4.1基准的概念

1.4.2设计基准

1.4.3工艺基准

1.4.4基准的选择

1.5工艺路线的拟定

1.5.1表面加工方法的选择

1.5.2加工阶段的划分

1.5.3工序集中与分散

1.5.4加工顺序的安排

1.5.5设备与工艺装备的选择

1.6确定加工余量、工序尺寸及其公差

1.6.1加工余量的确定

1.6.2切削用量的确定

1.613工序尺寸及其公差的确定

1.7确定时间定额

1.7.1时间定额的含义

1.7.2时间定额的制定方法

1.8工艺过程的技术经济性分析

本章小结

习题

综合实训

1.生产过程、工艺过程与工艺系统

2.生产类型与工艺特点

3.工件加工时的定位和基准

4.工艺分析

5.工艺路线的制订

6.加工余量、工序尺寸及公差的确定

7.时间定额和提高生产率的工艺途径

8.工艺方案的比较与技术经济分析

[本章难点]:

1.工件加工时的定位和基准

2.工艺路线的制订

3.加工余量、工序尺寸及公差的确定

第二章机械加工精度

通过本章节的讲授,使学生能够熟悉工艺系统的几何精度、受力变形、热变形对加工精度的影响;

掌握加工误差的统计分析;

了解保证和提高加工精度的途径。

第2章机械加工精度

2.1概述

2.1.1机械加工精度

2.1.2机械加工误差

2.1.3研究加工精度的目的与方法

2.2原理误差

2.3工艺系统的几何误差对加工精度的影响及其控制

2.3.1机床误差

2.3.2夹具的制造误差与磨损

2.3.3刀具的制造误差与磨损

2.3.4调整误差

2.4工艺系统的受力变形对加工精度的影响及其控制

2.4.1工艺系统刚度的概念

2.4.2工艺系统刚度的计算

2.4.3工艺系统刚度对加工精度的影响

2.4.4机床部件刚度

2.4.5减小工艺系统受力变形对加工精度影响的措施

2.4.6工件残余应力引起的变形

2.5工艺系统受热变形对加工精度的影响及其控制

2.5.1概述

2.5.2工件热变形对加工精度的影响

2.5_3刀具热变形对加工精度的影响

2.5.4机床热变形对加工精度的影响

2.5.5减少工艺系统热变形对加工精度影响的措施

2.6加工误差的统计分析

2.6.1分布图分析法

2.6.2点图分析法

2.7保证和提高加工精度的主要途径

2.7.1误差预防技术

2.7.2误差补偿技术

1.工艺系统的几何精度对加工精度的影响

2.工艺系统的受力变形对加工精度的影响;

3.工艺系统的热变形对加工精度的影响;

4.加工误差的统计分析;

5.保证和提高加工精度的途径;

1.加工误差的统计分析

第三章机械加工表面质量

通过本章节的讲授,使学生能够了解加工表面质量及其对使用性能的影响,掌握影响加工表面粗糙度的工艺因素及其改进措施;

了解影响表层金属力学物理性能的工艺因素及其改进措施;

了解机械加工过程中的振动;

了解已加工表面质量及工件材料的加工性能。

第3章机械加工表面质量

3.1概述

3.1.1机械加工表面质量的描述

3.1.2机械加工表面质量对零件使用性能和寿命的影响

3.2表面粗糙度的形成及其影响因素

3.2.1切削加工的表面粗糙度

3.2.2磨削加工的表面粗糙度

3.3表面层物理机械性能的变化及其影响因素

3.3.1加工表面的冷作硬化

3.3.2表面层金相组织的变化

3.3.3表面层残余应力

3.4控制加工表面质量的措施

3.4.1采用精密加工和光整加工方法降低表面粗糙度

3.4.2采用表面强化工艺改善表面层物理机械性能

3.5机械加工中的振动

3.5.1机械加工中的振动现象及分类

3.5.2机械加工中的强迫振动

3.5.3机械加工中的自激振动

3.5.4机械加工中振动的诊断技术

3.5.5消减机械加工中振动的途径

1.影响加工表面粗糙度的工艺因素及其改进措施;

2.影响表层金属力学物理性能的工艺因素及其改进措施

3.已加工表面质量及工件材料的加工性。

1.加工表面质量及其对使用性能的影响因素及改进措施

第四章提高劳动生产率的途径

通过本章节的讲授,使学生能够了解提高生产率的措施,熟悉成组技术;

掌握计算机辅助工艺过程设计及其它提高劳动生产率的加工方法。

4.1提高生产率的措施

4.1.1提高生产率的工艺措施

4.1.2提高生产率的组织措施

4.2成组技术

4.2.1概述

4.2.2零件的分类编码系统

4.2.3零件分类成组方法

4.2.4成组加工工艺的制订

4.2.5成组生产的组织形式

4.2.6成组技术的优越性

4.3计算机辅助工艺规程设计

4.3.1概述

4.3.2CAPP的组成及基本技术

4.3.3CAPP的类型及基本原理

4.3.4CAPP的发展方向和特点

4.4其他有助于提高劳动生产率的加工方法

4.4.1计算机辅助制造

4.4.2计算机集成制造系统

4.4.3柔性制造系统

1.零件的分类编码系统

2.成组加工工艺的制订

1.成组加工工艺的制订

第五章装配工艺基础

通过本章节的讲授,使学生能够使学生了解装配工艺规程的制定;

了解机器结构的装配工艺性;

掌握保证装配精度的装配方法;

了解机器装配的自动化;

了解机器的虚拟装配。

第5章装配工艺基础

5.1概述

5.1.1装配的概念

5.1.2装配工作基本内容

5.1.3装配精度

5.2保证装配精度的工艺方法

5.2.1互换法

5.2.2选择装配法

5.2.3修配装配法

5.2.4调整装配法

5.2.5装配方法的选择

5.3装配工艺规程

5.3.1制订装配工艺规程的原则

5.3.2制订装配工艺规程需要的原始资料

5.3.3装配的组织形式

5.3.4制订装配工艺规程的步骤

5.4装配自动化

5.4.1概述

5.4.2装配自动化的基本内容

5.4.3装配机器人及柔性装配系统

1.保证装配精度的装配方法

2.机器结构的装配工艺性;

1.保证装配精度的装配方法。

第六章尺寸链

通过本章节的讲授,使学生能够了解尺寸链的基本概念,要掌握自工艺尺寸链的计算方法,掌握装配尺寸链的计算方法。

第6章尺寸链

6.1基本概念

6.1.1尺寸链定义

6.1.2尺寸链组成

6.1.3尺寸链特征

6.1.4尺寸链分类

6.1.5尺寸链的作法

6.2尺寸链的计算

6.2.1极值法

6.2.2概率法

6.3工艺尺寸链的应用及计算

6.3.1工艺基准与设计基准不重合时工艺尺寸及其公差的计算

6.3.2工序间尺寸和公差的计算

6.3.3校核工序间余量

6.3.4表面处理及镀层厚度工艺尺寸链

6.4装配尺寸链

6.4.1装配尺寸链的概念

6.4.2常用装配尺寸链的种类及建立方法

6.4.3装配尺寸链建立时的简化问题

6.4.4装配尺寸链的计算方法

6.4.5装配尺寸链的解算实例

1.工艺尺寸链的计算

2.装配尺寸链的计算

第七章机床夹具简介

通过本章节的讲授,使学生熟悉工件在夹具上的定位与夹紧;

各类机床夹具;

机床夹具设计步骤和方法。

第7章机床夹具简介

7.1概述

7.1.1工件的安装

7.1.2机床夹具的组成

7.1.3夹具装夹时保证加工精度的条件

7.1.4机床夹具的分类与作用

7.2工件在夹具中的定位

7.2.1工件定位原理

7.2.2定位元件的选择与设计

7.2.3提高工件在夹具中定位精度的主要措施

7.3工件的夹紧

7.3.1夹紧装置的组成及其设计要求

7.3.2夹紧力的确定

7.3.3常用夹紧机构

7.3.4夹紧机构的动力装置

7.4机床夹具的设计步骤和方法

7.4.1机床夹具设计的一般步骤

7.4.2机床夹具设计举例

7.4.3夹具设计中的几个重要

问题

1.工件在夹具上的定位与夹紧

2.机床夹具设计步骤和方法

2.机床夹具设计步骤和方法

第八章典型零件加工

通过本章节的讲授,使学生能够掌握利用机械零件加工方法对典型零件进行工艺分析。

第8章典型零件加工

8.1轴类零件加工

8.1.1轴类零件概述

8.1.2卧式车床主轴加工工艺过程

8.1.3丝杠加工工艺分析

8.2箱体类零件加工

8.2.1箱体类零件概述

8.2.2拟定箱体类零件机械加工工艺规程的原则

8.2.3孔系加工

8.2.4箱体类零件的加工工艺过程

8.3圆柱齿轮加工

8.3.1概述

8.3.2齿轮类零件的工艺分析

8.3.3典型齿轮零件加:

工艺过程

1.轴类零件加工的加工工艺规程

2.箱体类零件加工的加工工艺规程

3.圆柱齿轮加工的加工工艺规程

四、课程学时分配

讲课内容

学时

讲课

实验

上机

1

2

2

机械加工工艺规程制订

8

3

加工精度统计分析

4

机械加工精度

6

5

机械加工表面质量

6

提高劳动生产率的途径

7

装配工艺基础

尺寸链

9

机床夹具简介

10

典型零件加工

11

零件加工工艺规程设计

合计

五、课程习题课(讨论课)的要求

讨论课要求:

分组题目:

根据课程发放气体压缩机等工程机械的部件或总装图,讨论图中零部件的工艺规程。

组内分工:

每组设定一个小组长,协调组内成员的资料收集、整理归纳和PPT汇报等各项工作,每位成员具体完成的工作请组长在总结报告中写清楚,这作为讨论课打分的依据之一。

实施步骤:

第一步:

各组员独立收集资料,可用手写稿,也可用打印稿。

第二步:

小组内讨论,归纳整理后形成该论题的总结报告,总结报告要求交打印稿。

具体流程如右图。

习题课要求:

在统计学生作业、课外讨论、实验情况的基础上讲解重点难点习题。

六、实验内容与要求

1.加工精度统计分析

要求:

在机床上加工一批零件,进行测量,绘制分布曲线图和点图,分析工艺能力和工艺稳定性。

2.零件加工工艺规程设计

给出一些结构比较简单的零件图纸,要求学生编制零件加工工艺规程,对工件进行加工和加工后的零件检测。

七、教学方法及手段(含现代化教学手段)

1.多媒体教学与课程实验学相结合。

2.应用基于案例的学习等研究性学习方法。

3.紧跟领域发展前沿,鼓励学生大量阅读外文文献,扩大知识面和视野。

八、考核方式

1.考试形式及时间

考试形式:

两种任选或两种综合

(1)闭卷考试,考试时间:

100分钟

(2)开卷考试,以轴或套零件为例,拟订其合理的加工工艺路线,填写工艺过程卡和某一工序的工序卡。

2.考核题型及比例:

(1)闭卷考试:

解释(12%),填空(20%),选择(16%),论述(20%),判断(12%),简答(20%)。

(2)开卷考试:

结合工程训练中心的现有生产条件,按其所拟订的工艺路线、工艺过程卡和工序卡合理性进行定性给分。

工艺路线、工艺过程卡和工序卡的配分比例为:

5﹕3﹕2。

3、实践能力考核:

实践过程表现(30%),完成课题情况(70%)

4、课程综合评定办法:

平时作业成绩占20%,实践能力考核20%,期末占60%。