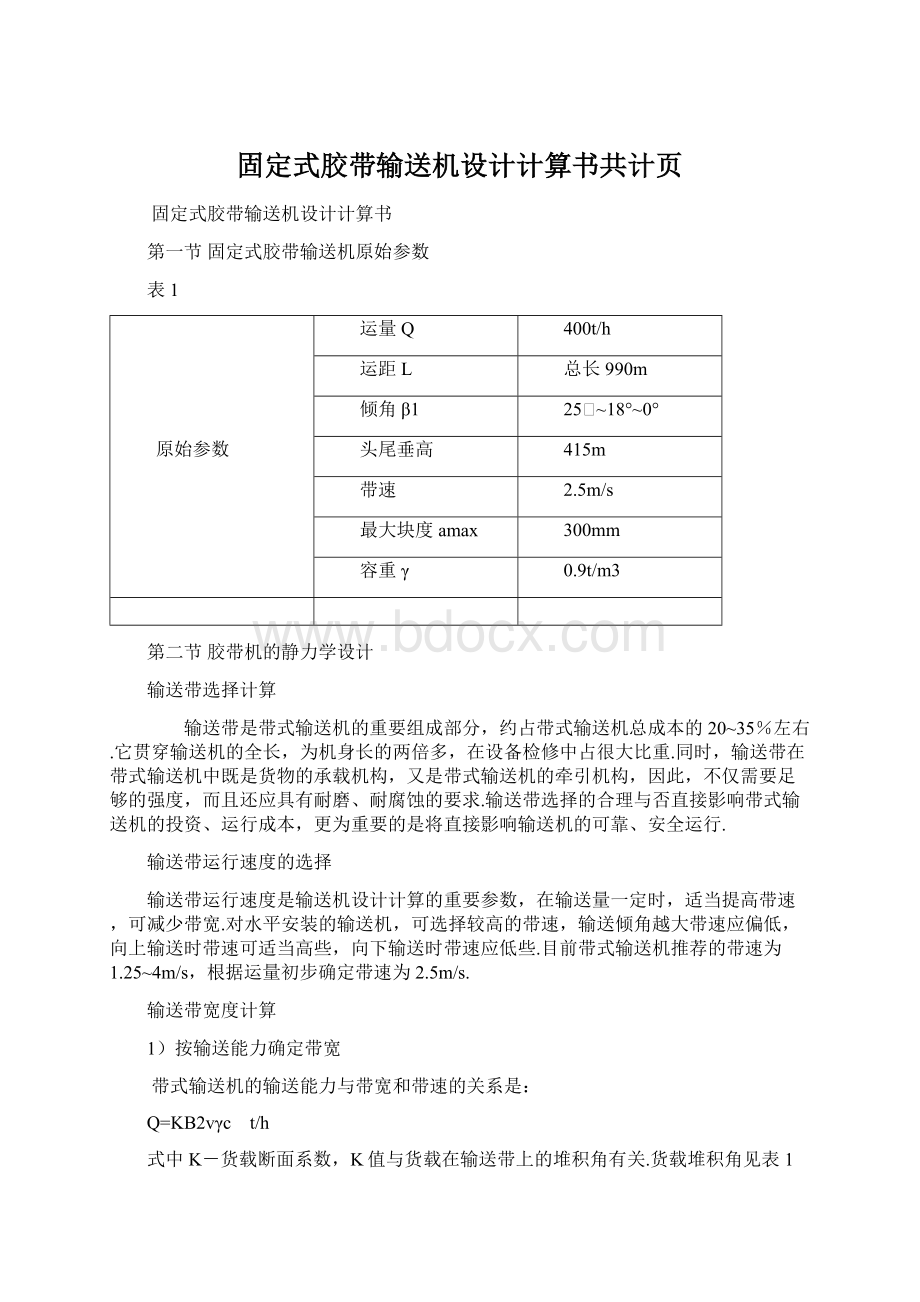

固定式胶带输送机设计计算书共计页Word文档下载推荐.docx

《固定式胶带输送机设计计算书共计页Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《固定式胶带输送机设计计算书共计页Word文档下载推荐.docx(12页珍藏版)》请在冰豆网上搜索。

0.6~0.7

35︒

无烟煤

0.85~0.95

黄铁矿

2.0

25︒

褐煤

0.8~0.85

富铁矿

2.5

石灰石

1.4~2.0

表2

堆积角ρ

10︒

20︒

K值

316

385

422

458

496

表3

倾角β

0︒~7︒

8︒~15︒

16︒~20︒

20︒~28︒

C值

1~0.95

0.95~0.9

0.9~0.8

0.7~0.8

当输送量已知时可按下式求得满足生产能力所需的带宽B1:

=0.734m

2)按输送物料的块度确定带宽B2

因为本带式输送机输送原煤,且amax=200mm 故有:

B2≥2amax+200=800mm

实际确定带宽时

,但考虑到更有效地防止撒料,并且考虑输送距离长,为减小调偏难度和降低带强(胶带越宽其所需强度就越小),可以选择较宽的胶带;

故选用1000mm宽的输送带较为合适.

初选输送带

我国目前生产的输送带有以下几种:

尼龙分层输送带、塑料输送带、整体带芯阻燃输送带、钢丝绳芯输送带等.

在输送带类型确定上应考虑如下因素:

1)为延长输送带使用寿命,减小物料磨损,尽量选用橡胶贴面,其次为橡塑贴面和塑料贴面的输送带;

2)在煤矿生产中,运输量不大的情况下优先选择PVG输送带;

3)覆盖胶的厚度主要取决于被运物料的种类和特性,给料冲击的大小、带速与机长.

4)根据机长和带强来具体确定带型,长距离一般采用钢丝绳芯输送带,高强度也一般采用钢丝绳芯输送带.

综合该机各类特性参数和技术特性,考虑到输送角度较大,输送带的安全性要求较高.为此初选输送带采用钢丝绳芯输送带,它既有良好的强度,又具有较长时间的使用寿命,是目前煤炭工业首选的输送机带型.根据输送带的参数表可以初选输送带如下:

输送带型号

带宽

带质量

推荐最小直径

ST3150输送带

1000mm

qd=42kg/m2

D=1250mm

输送带长度计算(购买输送带用)

输送机布置示意图见图1,采用靠近头部双滚筒双驱动形式和液压自动拉紧方式.

L0=2L+0.5π(D1+D2+…+Di)+AN+Lr

其中L——输送机长度,m

D1、D2…Di——驱动滚筒、张紧滚筒及主要改向滚筒直径,

A——接头长度,mA=2.5m

N——接头数目,按100m一个接头,则有N=12

Lr——输送带绕过驱动部增加的长度,m(本机该长度值为6m).Lr=20m

故有建议购买胶带长为:

L0=2100m

托辊的选择和结构

托辊的选择主要考虑托辊组的承载能力和寿命.选择时考虑下列因素:

载荷的大小及特征、输送带的宽度和运行速度、使用条件、输送机的工作制度、被运送物料的性质、轴承寿命、维修制度等.

⑴托辊组的种类

托辊组是用于支承输送带及输送带上承载的物料,保证输送带稳定运行的装置,托辊组的形式选择可根据托辊在不同部位的情况选择.本机上所有的托辊种类如下:

a).槽形托辊:

用于承载分支输送散状物料,采用60°

槽形托辊组.

b).平行托辊:

用于回程分支支撑输送带.

c).缓冲托辊:

安装在受料段下方,减小输送带所受的冲击,延长带的使用寿命.

d).上、下调心托辊:

用于调整输送带跑偏,采用DTII型锥形调心托辊.

e).过渡托辊:

安装在滚筒与第一组托辊之间,可使输送带逐步成槽或由槽形展平,以降低输送带边缘因成槽延伸而产生的附加应力,同时也防止输送带展平时出现撒料现象.

⑵托辊间距的确定

托辊间距应满足两个条件:

即辊子轴承的承载能力及输送带的下垂度.托辊间距应配合考虑该处的输送带张力,使输送带获得合适的垂度.上部托辊间距取1.2m,下部空段托辊一般取上部托辊间距的两倍.在重段凸弧托辊间距取重段的二分之一.输送带装载段其间距为直线段间距的二分之一或三分之一.

本机各类托辊组间距为:

承载托辊间距 lt'

=1.2m

回程托辊间距 lt"

=3m

缓冲托辊间距 lth=0.4m

凸弧段托辊间距lT=0.6m

⑶托辊直径和长度的确定

托辊长度的选择可以直接通过输送带的宽度、托辊组中的托辊数和托辊间的连接和布置方式确定.

托辊的直径和托辊轴的直径以及轴承可根据托辊所受的载荷情况选择.托辊直径的大小直接影响托辊的使用寿命,直径越大寿命越大,对带的承托效果也越好.目前托辊的直径、长度都已标准化,一般情况下,可以根据载荷情况,通过单个托辊承载能力表确定托辊中的轴承型号,根据带速限制条件确定托辊直径.托辊的直径根据表5并结合实际使用情况可以确定如下:

表4辊子参数

带宽

辊径

650

800

1000

1200

1400

1600

89

√

108

133

159

承载托辊直径dt'

=φ108-380mm

回程托辊直径dt"

=φ108-600mm

(4)辊子载荷计算

a.静载计算

承载分支托辊:

P0=e*a0*(q/V+qB)*9.8

式中P0---------承载分支托辊静载荷,N;

a0---------承载分支托辊间距,m;

a0=1.2m

e----------辊子载荷系数;

由表知,e=0.8

V------------带速,m/s;

V=2.5m/s

qB------------每米长输送带质量,kg/m;

qB=42kg/m

Im------------输送能力,kg/s.Im=Q/3.6=400/3.6=111.11kg/s

=0.8*1.2*(111.11/2.5+42)*9.8

=813.27N

回程分支托辊:

Pu=e*au*qB*9.8

式中Pu---------回程分支托辊静载荷,N;

au---------回程分支托辊间距,m.au=3m.

=0.63*3*42*9.8

=778N

b.动载计算:

承载分支托辊:

P0’=P0*fs*fd*fa

式中P0’--------承载分支托辊动载荷,N;

fs--------------运行系数;

由表知,fs=1.2

fd------------冲击系数;

由表知,fd=1.0

fa--------------工况系数.由表知,fd=1.15

:

=813.27*1.2*1.0*1.15

=1122.3N

Pu’=Pu*fs*fa

式中Pu’--------回程分支托辊动载荷,N;

=778*1.2*1.15

=1073.6N

由辊子承载能力表知,φ108-380mm,4G205轴承,托辊在带速V=2.5m/s时的承载能力为2370N,大于1122.3N.φ108-600mm,4G205轴承,托辊在带速V=2.5m/s时的承载能力为2370N,大于1073.6N.所以,承载分支托辊辊子选用DTIIGP2204,回程分支托辊辊子选用DTIIGP2207.

2.1基本参数确定计算

⑴输送带线质量 qd

由上述输送带选型结果可知 qd=42kg/m

⑵物料线质量

当已知设计运输能力和带速时,物料的线质量由下式求得:

q=Q/3.6v=400/3.6*2.5=44.45kg/m

式中Q—每小时运输量,t/h;

v—运输带运行速度,m/s;

⑶托辊旋转部分线质量qt'

qt"

由前述托辊组的选择情况可知

qt'

=4.07*4/1.2=13.47kg/m

qt"

=5.89×

2/3=3.93kg/m

第三节圆周驱动力及传动功率计算

1.圆周驱动力FU

FU=CfLg[qRO+qRu+(2qB+qG)]+qGHg

=1.1×

0.03×

990×

9.81[13.47+3.93+(2×

42+44.45)]+44.45×

415×

9.81

=46743.86+180962.62

=227706.5N

2.传动功率计算:

PA=FU×

V

=227706.5×

=569.27KW

3.驱动电机所需功率:

PM=PA/η

=569.27/0.7163

=794.732KW

每个机械式联轴器:

η=0.98

液力偶合器:

η=0.96

三级减速机:

η=0.94

电压降系数:

η=0.90

功率不平衡系数η=0.90

根据招标文件的要求,考虑到本胶带机为主要运输设备,取电机功率为3×

280KW,n=1482r/min,电压:

6KV,电动机型号:

Y3555-4(具体型号以厂家编号为准).

第四节输送带张力计算

1.按不打滑条件计算胶带最小张力:

由于本机为双滚筒三电机驱动,功率匹配按2:

1,所以第二传动滚筒本离点的张力为:

取μ=0.35,eμΦ1=3.4,eμΦ2=3.4,则,取eμΦ=3.4

F2≥FUmax/(eμΦ-1)=1.5×

227706.5/3×

3.4=33486.25N

2.按垂度条件计算胶带最小张力:

a.承载分支托辊:

Fmin=a0×

(qB+qG)g/8(h/a)max

=1.2×

(42+44.45)9.81/0.08

=12722N

b.回程分支托辊:

Fmin=aUqBg/8(h/a)max

=3×

42×

9.81/0.08

=15451N

3.根据以上计算,取F2=33486.25N验算各点张力,则:

拉紧滚筒趋入点的张力F3=F2=33486.25N

拉紧滚筒奔离点的张力为:

F4=F3×

1.04=34825.7N

拉紧滚筒后改向滚筒奔离点的张力为:

F5=F4×

1.04=36218.8N

拉紧滚筒后第二改向滚筒奔离点的张力为:

F6=F5×

1.04=37667.5N

机尾滚筒趋入点的张力为:

F7=F6+fLg[qRu+qB]-qBHg

=37667.5+0.03×

9.8[3.93+42]-42×

=37667.5+13382-170988.3

=-119938.8N不满足垂度条件,需重新计算,取机尾滚筒趋入点的张力为F7=15451N,则:

F8=F7×

1.04=16069N>

12722N满足承载分支垂度条件

F6=F7-0.03×

9.8[3.93+42]+42×

=15451-13382+170988.3

=172747.3N

拉紧滚筒后第二改向滚筒趋入点的张力为:

F5=F6÷

1.04=166104N

F4=F5÷

1.04=159715N

拉紧滚筒趋入点的张力为:

F3=F4÷

1.04=153572N

第二传动滚筒奔离点的张力F2为:

F2=F3=153572N>

33486.25N,满足不打滑条件

所以,取F2=153572N,胶带最大张力为:

Fmax=FU+F2

=227706.5+153572

=381278.5N

4.胶带强度验算:

n=3150×

1000/381278.5=8.26>

8所以取带强3150N/mm钢绳芯胶带合适.

5.拉紧力计算:

Fl=F3+F4=153572+159715=313287N

本拉紧装置选用ZYJ500/24D,拉紧行程6m,最大拉紧力350KN.

6.逆止力矩的计算

逆止力可按下式计算

FN=0.8fL1g[qRO+qRu+(2qB+qG)]-qGHg

=0.8×

42+44.45)]-44.45×

9.81

=33995.5-180962.7

=-146967.2N

传动滚筒轴上的逆止力矩:

MZ=1.3FND÷

2=1.3×

146967.2×

1.25÷

2=119422N.m

采用电机+减速机+液拈软启动的驱动型式,可考虑采用低速轴逆止器,选用3台NJ(NYD)270型逆止器,其逆止力矩为125000N.m,每台逆止器都能单独完成逆止任务.

7.各滚筒合力及扭矩计算:

1)传动滚筒最大合力及扭矩计算:

FH=2Fmax-2FU/3=381278.5×

2-2×

227706.5/3=610773N

MN1=9550×

189.8÷

37.5=48335.8N.M

根据DTIIA固定带式输送机设计手册知,按120A110Y(Z)型传动滚筒改型设计成直径1250mm,适合带宽1000mm的滚筒,轴承采用24156型轴承.所受合力650KN,扭距80KN.

2)拉紧滚筒后第一改向滚筒的合力计算:

Fg1=159715+166104=325819N

3)拉紧滚筒合力计算:

Fl=F3+F4=153572+159715=313287N

4)拉紧滚筒后第二改向滚筒的合力计算:

Fg2=166104+172747.3=338851.3N

5)尾部滚筒合力计算:

FW=F7+F8=15451+16069=31520N

6)两传动滚筒之间改向滚筒受力:

FHQ=1.5FI-II=1.5[Fmax-2FU/3]=1.5[381278.5-2×

227706.5/3]=344242N

拉紧滚筒、拉紧滚筒后的两个滚筒、两传动滚筒之间的两个改向滚筒均采用DTII04B7202型标准改向滚筒,轴承采用3540型,所受合力387KN

16减速器的选型与热容量校核

16.1初选减速器

根据以上计算,减速机使用条件如下:

电动机功率P=280KW

电动机转速n1=1482r/min

工作机械带式输送机

所需功率PK2=189.8KW

滚筒转速n1=37.5r/min

每天工作时间16h,每小时运转率100%

环境温度40℃露天作业

A)根据带速、传动滚筒直径和电动机转速推知减速器的传动比为:

i=1500/37.5=40选择M3PSF型三级减速机

B)确定名义中心距

根据载荷分类表3,载荷特性为M,按表1.2查得fS=1.5

PK1=PK2/η=189.8/0.955=198.75KW

PK1×

fS=198.75×

1.5=298.16KW<

468KW

按技术数据表选用M3PSF80型三级减速机,其公称输入功率PN1为468KW,n=1500r/min

PN1=468KW>

298.16KW故选用型号M3PSF80,i=40

C)验算最大功率和最大转矩:

PK1max<

2PN1/FF=2×

468/2=468KW>

198.75KW

MK2max<

2MN2/FF=2×

119/2=119KN.m>

47.241KN.m

D)验算热效应

没有附加外冷却装置时,根据技术数据表查出:

PTH=152KW

PT=PTH×

f1×

f2×

f3=152×

0.97×

1.0×

1.0=147.44KW<

PK1=198.75KW

需增加风扇冷却,根据技术数据表查出:

PTH=265KW则

PT=PTH×

f3=265×

1.0=257.05KW>

PK1=189.8KW符合要求

初选减速器,其技术参数如下:

表5

型号

高速轴输入转速n

额定功率P1N

传动比i

许用热容量PG1

M3PSF80

1500r/min

40

265

胶带输送机的设计结论

参数名称

设计结果

输送带

型号

ST3150

带宽(mm)

线质量(kg/m)

42

静力学计算安全系数

8.26

动力学计算安全系数

略

滚筒直径

(mm)

驱动滚筒

φ12502个

头部改向滚筒

φ10002个

尾部改向滚筒

φ8001个

拉紧处改向滚筒

φ10003个

其它改向滚筒

φ5001个

电动机

电压等级

6KV

选用电机型号

Y3555-4280KW3台

减速器

传动比

M3PSF80(低速轴双出轴)3台

拉紧系统

拉紧方式

液压自动拉紧装置ZYJ500/24D

拉紧行程6m

拉紧力350KN