年产2亿片的萘普生的车间设计Word下载.docx

《年产2亿片的萘普生的车间设计Word下载.docx》由会员分享,可在线阅读,更多相关《年产2亿片的萘普生的车间设计Word下载.docx(28页珍藏版)》请在冰豆网上搜索。

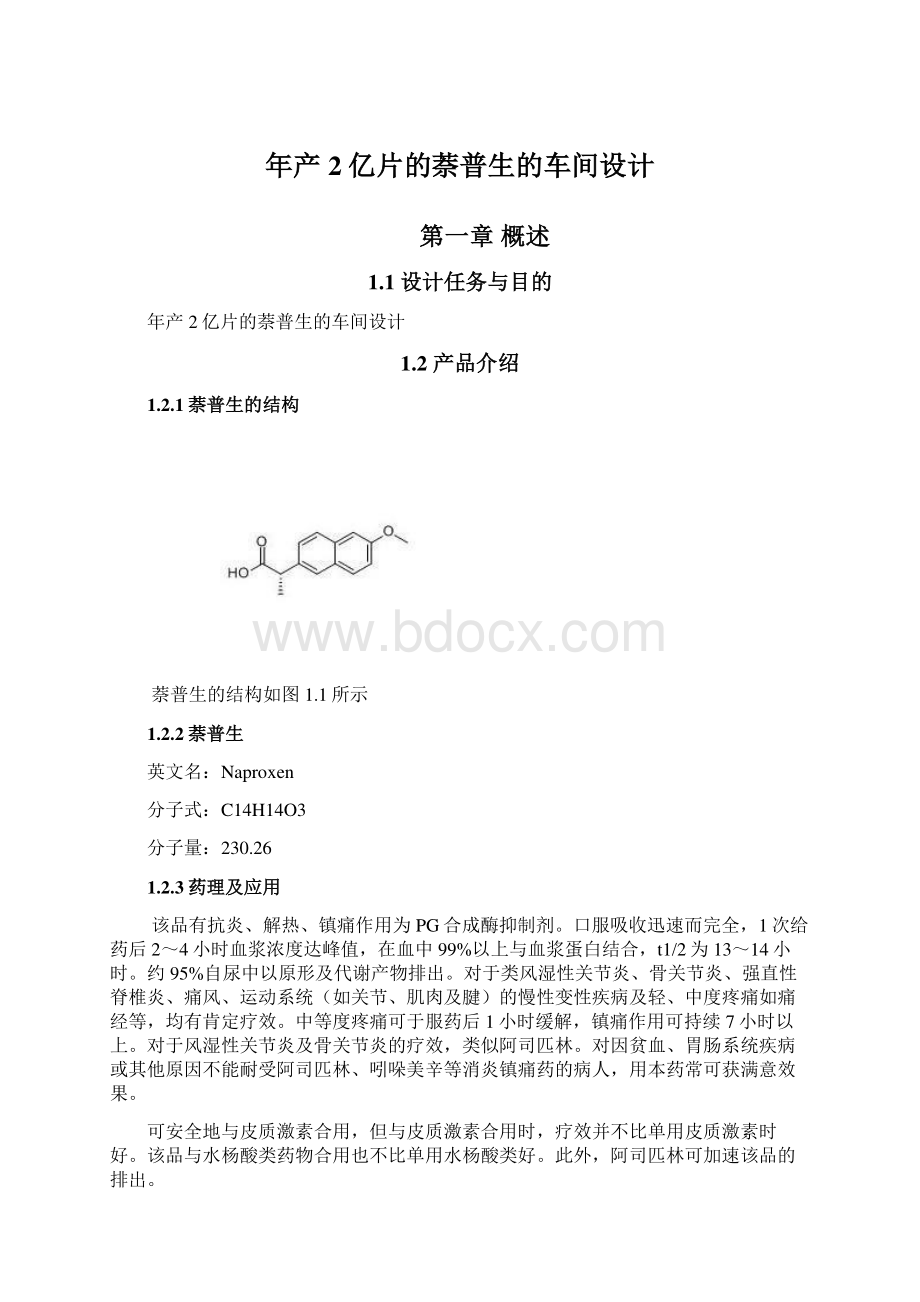

制备贮存不当时会逐渐变质,以致在胃肠道内不易崩解或不易溶出;

含挥发性成分的片剂贮存较久含量下降。

1.4.2片剂的生产和储存片剂的生产和储存片剂在生产与贮藏期间应符合下列规定。

一、原料药物与辅料应混合均匀。

含药量小或含毒、剧药的片剂,应根据原料药物的性质采用适宜方法使其分散均匀。

二、凡属挥发性或对光、热不稳定的原料药物,在制片过程中应采取遮光、避热等适宜方法,以避免成分损失或失效。

三、压片前的物料、颗粒或半成品应控制水分,以适应制片工艺的需要,防止片剂在贮存期间发霉、变质。

四、根据依从性需要片剂中可加人矫味剂、芳香剂和通则70102注射剂中国药典2015年版着色剂等,一般指含片、口腔贴片、咀嚼片、分散片、泡腾片、口崩片等。

五、为增加稳定性、掩盖原料药物不良臭味、改善片剂外观等,可对制成的药片包糖衣或薄膜衣。

对一些遇胃液易破坏、刺激胃黏膜或需要在肠道内释放的口服药片,可包肠溶衣。

必要时,薄膜包衣片剂应检查残留溶剂。

六、片剂外观应完整光洁,色泽均匀,有M宜的硬度和耐磨性,以免包装、运输过程中发生磨损或破碎,除另有规定外,非包衣片应符合片剂脆碎度检查法(通则0923)的要求。

七、片剂的微生物限度应符合要求。

八、根据原料药物和制剂的特性,除来源于动、植物多组分且难以建立测定方法的片剂外,溶出度、释放度、含量均匀度等应符合要求。

九、除另有规定外,片剂应密封贮存。

生物制品原液、半成品和成品的生产及质量控制应符合相关品种要求。

1.4.3质量检查质量检查一、外观性状:

完整光洁,色泽均匀,无异物,无杂斑,有效期内保持不变。

二、片重差异:

应符合现行药典对片重差异限度的要求见表1-1。

三、硬度和脆碎度反映药物的压缩成形性一般能承受30-40N的压力即认为合格。

四、崩解度:

一般口服片剂的崩解度检查见见中国药典2015版(通则0921)。

其中规定普通片的崩解时限为15分钟。

五、溶出度或释放度:

溶出度检查用于一般的片剂,而释放度检查用于缓控释制剂。

检查方法:

取本品,照溶出度与释放度测定法(通则0931第一法),以磷酸盐缓冲液(pH7.4)(取磷酸二氢钠2.28g、磷酸氢二钠11.50g,加水至1000ml)900ml为溶出介质,转速为每分钟100转,依法操作,经45分钟时,取溶液10ml,滤过,取续滤液作为供试品溶液;

另取萘普生对照品,精密称定,用上述溶出介质溶解并定量稀释制成每lml中约含100|ug(0.lg规格)或125ug(0.125g规格)或250ug(0.25g规格)的溶液,作为对照品溶液。

分别取上述两种溶液,照紫外-可见分光光度法(通则0401),在331nm的波长处测定吸光度,计算每片的溶出量。

限度为标示量的80%,应符合规定。

六、含量均匀度。

表1-1中国药典2015版规定的片重差异限度片剂的平均片重(g)片重的差异限度(%)0.300.307.55.01.5设计的原则与依据设计的原则与依据1.5.1设计的原则设计的原则1、符合国家近期和远期经济发展规划目标,遵守党和国家的各种方针政策。

2、严格遵守法律、法规、标准、规范和技术规定。

3、重视企业的经济效益的同时,还应注意社会效益。

4、化工厂设计要符合经济规模,而不是规模经济。

5、采用的技术装备应尽量提高国产化率。

6、尽量降低原材料、燃料消耗,降低能耗,减少人员,降低产品成本,提高劳动生产率。

7、搞好工厂环境保护,保护生态环境,重视劳动保护和安全卫生1.5.2设计的依据设计的依据中华人民共和国药品管理法;

中华人民共和国药品管理法实施条例;

中华人民共和国药典;

中华人民共和国安全生产法;

中华人民共和国环境保护法。

1.6设计的思路与步骤设计的思路与步骤第二章第二章工艺说明工艺说明2.1生产工艺流程生产工艺流程2.1.1片剂的生产工艺可分为以下几类:

片剂的生产工艺可分为以下几类:

A、湿法制粒压片法:

将湿法制粒的颗粒经干燥后压片的工艺,是在医药工业中应用最为广泛的方法,其工艺流程图如下:

B、干法制粒压片法:

将干法制粒的颗粒进行压片的方法,常用于热敏性物料、遇水易分解的药物,工艺流程图如下:

C、直接粉末压片法:

不经过制粒过程直接把药物和辅料进行混合压片的方法,适用于湿热不稳定的药物。

2.1.2萘普生片剂的生产工艺萘普生片剂的生产工艺1、将萘普生原料药过120目筛,其余辅料80目筛;

2、粘合剂的制备:

按粘合剂的质量与纯化水的体积比为5:

100的比例配制成5%的溶液;

3、将已处理好的茶普生、淀粉、竣甲基淀粉钠按处方量称重混合;

4、将混合好的原辅料吸入流化床中,喷入粘合剂采用顶喷方式制粒。

开启流化床程序,锁紧密封室风阀,启动风机,将混合好的原辅料通过真空吸料器吸入到流化床中,进料速度由节流阀控制,在引风机的作用下,气流通过空气过滤器进行初中效过滤,再通过电加热器将空气加热,然后通过金属过滤网进一步进行高效过滤,最后通过特定的气流分布板进入流化筒,将物料加热并鼓动维持流化状态,待物料温度达到平衡后开启蠕动泵,通过顶喷枪喷入粘合剂采用顶喷方式制粒,在制粒过程中,抖袋汽缸工作,一部分物料抖动下来继续参与制粒,少量物料被过滤捕集袋收集,最后空气通过消声器后排出去。

5、将干燥好的颗粒取出过20目筛网整粒,加入交联羧甲基纤维素钠和硬脂酸镁混合均匀后压片。

2.2工艺简介工艺简介

(1)粉碎注意粉碎过程带来的不良作用,如晶形的转变、热分解、粘附于团聚的增大、堆积密度的减少、在粉末表面吸附的空气对润湿性的影响、粉尘飞扬、爆炸等。

(2)筛分医药工业中常用筛分要点是将欲分离的物料放在筛网上,采用几种方法使粒子运动,并与筛网面接触,小于筛孔的粒子漏到筛下,振动筛是常用的筛。

(3)配料混合大批生产时多采用搅拌或容器旋转方式,以产生物料的整体和局部的移动而实现均匀混合的目的。

另外,还要注意称量时的扬尘问题。

(4)制粒制粒操作室颗粒具有某种相应的目的性,以保证产品质量和生产的顺利进行,在片剂中颗粒是中间体,不仅要改善流动性以减少片剂的重量差异,而且要保证颗粒的压缩成型性。

(5)干燥干燥时温度的升高不会引起药物的降解或发生氧化反应等;

在干燥过程中保证异物不得进入药品中;

加热空气干燥时,热空气中可能携带灰尘与微生物等;

再者是干燥设备中不能积存物料或其他杂质;

采用流化床干燥时注意排气的交叉污染,排气要经过除尘过滤。

(6)整理与混合一般采用过筛的方法进行整粒,所用的筛孔比制粒时的筛孔稍小一些。

(7)压片不同的冲模形状可压出不同形状的药片,如圆形、异形。

为了便于识别和服用药品,在冲模端面上也可以刻制出药品名称、剂量及纵横的线条标志。

压制出不同剂量的片剂应选择大小适宜的冲模。

(8)包衣目的有以下几个方面:

a、避光、防潮,以提高药物的稳定性;

b、遮盖药物的不良气味,增加患者的顺应性;

c、隔离配伍禁忌成分;

(9)包装与贮存片剂的包装与贮存应当做到密封、防潮以及使用方便等,以保证制剂到达患者手中时,依然保持着药物的稳定性与药物的活性。

(10)清场有更换批号、品种、规格的要求时,每次更换前要对原生产车间进行卫生清场和有关设备的拆洗灭菌。

第三章第三章物料衡算物料衡算3.1原辅料用量原辅料用量3.1.1任务任务1、生产规模:

11亿片/年2、年生产工作日:

300天/年3、班次:

3班/天(每班6小时)4、生产方式:

间歇式生产3.1.2批生产量的计算批生产量的计算因此本设计:

考虑到盈余,取批产量122万片。

3.1.3原辅料的物料计算原辅料的物料计算原辅料的计算(见表3-1)表3-1萘普生片剂的处方量原料作用处方(mg/片)质量分数(%)总利用率(%)萘普生主药1009998淀粉稀释剂109998交联羧甲基纤维素钠崩解剂3.1259998羧甲基淀粉钠崩解剂3.1259998羟丙基纤维素粘合剂7.59998硬脂酸镁润滑剂1.2599981、处方在专利CN106361714A中查得。

2、各主辅药的质量百分数含量在厂家生产的原料药查得。

3、利用率考虑各个方面的因素取在混合压片中损耗的原料量为总量的0.3%,其他各工序损耗近视为零。

4、批用量是根据公式具体计算过程如下:

萘普生原料药的批用量:

淀粉的批用量:

交联羧甲基纤维素钠的批用量:

羧甲基淀粉钠的批用量:

羟丙基纤维素的批用量:

硬脂酸镁的批用量:

纯化水的批用量:

则每批的总用量为:

5、年投料量的计算根据公式年实际投料量=实际班次天数萘普生原料药的年实际投料量:

淀粉的年实际投料量:

交联羧甲基纤维素钠的年实际投料量:

羧甲基淀粉钠的年实际投料量:

羟丙基纤维素的年实际投料量:

硬脂酸镁的年实际投料量:

纯化水的年实际投料量:

表3-2萘普生片剂的实际投料量原料批实际投料量(kg)年实际投料量(t)萘普生125.75113.175淀粉12.5811.32交联羧甲基纤维素钠3.933.54羧甲基淀粉钠3.933.54羟丙基纤维素9.438.49硬脂酸镁1.581.422纯化水188.6169.8总量345.8311.287第四章第四章设备选型设备选型4.1工艺设备选型的步骤工艺设备选型的步骤4.1.1工艺设备选型依据工艺设备选型依据A、该设备符合国家有关政策,可满足药品生产的要求,保证药品生产的质量,安全可靠,易操作、维修及清洁。

B、该设备的性能参数符合国家、行业或企业标准,与国际先进制药设备相比具有可比性,与国内同类产品相比具有明显的技术优势。

C、具有完整的、符合标准的技术文件。

4.1.2制药设备制药设备GMP设计通则的具体内容设计通则的具体内容A、设备的设计应符合药品生产及工艺的要求,安全、稳定、可靠、易于清洗、消毒或灭菌,便于生产操作和维修保养,并能防止差错和交叉污染。

B、设备的材质应该严格控制。

与药品接触的零件均应选用无毒、耐腐蚀,不与药品发生化学反应,不释放出微粒或吸附药品的材质。

C、与药品直接接触的设备内表面及工作零件表面,尽可能不设计有台、沟及外露的螺栓连接。

表面应平整、光滑、无死角,易于清洗和消毒。

D、设备应不对装置之外的环境构成污染。

F、在易燃易爆环境中的设备,应采用防爆电器并设有消除静电及安全保险装置。

G、设备设计应标准化、通用化、系列化和机电一体化。

4.1.3设备选型说明设备选型说明在设备选型方面必须满足药品生产管理规范的要求,考虑先进、可靠、节能、便于操作、清洁和维修等因素,以选用国内先进设备为主。

固体制剂的生产过程中有许多发尘量大的工序,因而在这些工序中选用的设备都具有很好的防尘能力,多为密闭式或半密闭式。

4.2粉碎粉碎4.2.1粉碎设备粉碎设备A、辊式粉碎机式光面辊子表面不易磨损,可用于坚硬及腐蚀性物料的粉碎。

带齿辊子的粉碎效果较好,但抗磨损能力较差,不适用于腐蚀性物料的粉碎。

此外,光面辊子也适用于软质物料的粉碎,粉碎比通常为68,且粒度较小。

带齿辊子可用于大颗粒粘性物料的粉碎,粉碎比通常为1015。

B、锤式粉碎机(i=1050)从锤式粉碎机中能得到粒径为4325目细度的粉碎物料。

C、球磨机常用的细碎设备,制药工业中应用广泛。

球磨机结构简单,运行可靠,无需特别管理,且可密闭操作,因而操作粉尘少,劳动条件好。

球磨机常用于结晶性或脆性药物的粉碎。

密闭操作时,可用于毒性药、贵重药以及吸湿性、易氧化性和刺激性药物的粉碎。

D、振动磨由于振动磨采用较小直径的研磨介质,因而比球磨机的研磨表面积增大了许多倍。

此外,振动磨的研磨介质填充率可达6070%,所以研磨介质对物料的冲击频率比球磨机高出数万倍。

E、气流粉碎机:

(重要的超细碎设备)气流粉碎机结构简单、紧凑;

粉碎成品粒度细,可获得51mm以下的超微粉;

经无菌处理后,可达到无菌粉碎的要求;

由于压缩气体膨胀时的冷却作用,粉碎过程中的温度几乎不升高,故特别适用于热敏性药物,如抗生素、酶等的粉碎。

4.2.2粉碎设备的选择粉碎设备的选择粉碎机选用原则掌握物料性质和对粉碎的要求(物料的形状、大小、硬度、韧脆性、可磨性和腐蚀性等)。

合理设计和选择粉碎流程和粉碎机械(粉碎级数、开式或闭式、干法或湿法等)。

周密的系统设计(给料、计量、分级、粉尘及产品收集、计量包装和消声措施等)。

根据本设计中药物的特点以及生产能力和功率消耗,我们选择南京煜鑫机械科技有限公司生产的30B万能粉碎机。

工作原理:

涡轮粉碎机转动时,电机带动主轴及涡轮高速旋转。

涡轮与筛网圈上的磨块组成破碎、研磨副,当物料从加料斗中进入机腔内,物料在涡轮的旋转气流中紧密地摩擦和强烈地冲击到涡轮的叶片内侧上,并在叶片与磨块之间的缝隙中再次研磨。

在粉碎物料的同时,涡轮吸入大量的空气,这些气流起到了冷却机器、研磨物料及传送细料的作用。

物料粉碎的细度取决于物料的性质和筛网的尺寸,以及物料和空气的通过量。

WF涡轮粉碎机的轴承部件装有特制的迷宫密封,可以有效的阻止粉尘进入轴承,从而延长了轴承的使用寿命。

机门内装有硅橡胶密封圈,无粉尘泄露而污染操作环境。

设备特点:

(1)粉碎能力强、能耗低,产品相对细度小。

(2)粉碎空间大,涡轮运转时产生的高压强风,不仅能提高生产能力,降低过粉碎的现象,并能有效避免物料在粉碎过程中的产物对筛网的沉积和堵塞现象。

(3)由于强化了剪切,故设备对纤维性物料的粉碎能力较强。

(4)筛网使用便利、安装可靠,均采用插入式。

使用寿命相比于环筛形式高了许多。

(5)设计了内藏式电机,使设备的重心降低,有效的降低了设备的噪音。

表4-130B万能粉碎机的规格参数型号WF-20WF-30WF-40生产能力kg/h20-15030-30040-600进料粒度mm61012粉碎细度(目)30-12030-12030-120主轴专速r/min600038003400总功率kw4-5.57.5-1111-15外形尺寸mm550*600*1250550*700*1250800*900*1250重量kg250320550根据我们的产量11.43kg/h,我们只能选择型号WF-20的30B万能粉碎机。

4.3筛分筛分4.3.1筛分设备筛分设备A、双曲柄摇动筛所需功率小,维修费用高,生产能力小,用于小规模生产。

B、悬挂式偏重筛结构简单,体积小,造价低,粉尘少,效率高。

但为间歇操作,生产能力较小。

C、旋转式振动筛占地面积小,重量轻,维修费用低,分离效率高。

可连续操作,生产能力大。

D、电磁振动筛分离效率高,可用于粘性较强的药物的分离。

4.2.2筛分设备的选择筛分设备的选择筛分操作的目的主要为筛出粗粒、筛出细粒和整粒,所以筛分机的选择应考虑的因素为:

筛分设备所用的筛网规格应按物料粒径选取。

筛面要耐磨损、抗腐蚀,可靠性要好。

单位处理能力要高,维修时间短,噪声低。

根据本设计中药物的特点以及生产能力和功率消耗,我们选择江阴市祝塘新洲机械厂生产的ZS-350型ZS系列振动筛。

ZS系列振动筛350型由料斗、震荡室、连轴器、电机组成。

震荡室内有偏心轮、橡胶软件、主轴、轴承等组成。

ZS系列振动筛350型可调节的偏心重锤经电机驱动传送到主轴中心线,在不平衡状态下,产生离心力,使物料强制改变在筛内形成轨道旋涡,重锤调节器的振幅大小可根据不同物料和筛网进行调节。

ZS系列振动筛350型整机结构紧密、体积小、不扬尘、噪音低、产量高、能耗低,移动、维修方便。

ZS型系列振动筛350型适用于制药、化工、食品等行业,是粉末及粗小颗粒比例不等过筛连续出料的理想设备。

其技术参数见表3-2。

表4-2ZS型系列振动筛的规格参数型号生产能力(kg/h)过筛数目(mesh)电机功率(kw)主轴转速(r/min)外形尺寸(mm)净重(kg)ZS-35060-50012-2000.551380540*540*1060100ZS-51560-130012-2000.751370710*710*1290180ZS-650180-200012-2001.501370880*880*1350250根据我们的生产量,我们选择ZS-350型振动筛。

4.4混合混合4.4.1混合设备混合设备A、容器回转型:

结构简单,进料、出料方便,容易清洗,不需特殊的保养和维护,可根据生产规模设计,较为经济。

只适用于密度接近、颗粒分布较窄固体间的混合。

改造后可用于不同密度和粒径的物料的混合。

B、槽形混合机:

结构简单,操作维修方便。

混合强度较小,所需要混合时间较长,只适合密度接近的物料的混合。

C、锥形混合机:

可用于对固体间或固体与液体间的混合,不同进料容积能够得到基本一致的混合效果,操作封闭。

制造和清洗麻烦。

4.4.2混合设备的选择混合设备的选择根据本设计中药物的特点及生产能力和功率消耗,我们选择常州市恒迈干燥设备有限公司生产的三维混合机。

本设备是一台高均匀度高效多向运动混合机,其混合桶具有三维运动,在进行自转的同时进行公转,物料在混合桶内产生强烈的湍流和扩散,克服物料离心力的影响,使其由集聚到分散状态并且相互掺杂,保证了物料混合均匀。

本设备主要有机架、驱动系统、控制系统、万向摇臂机构、混合桶等组成。

整机外形均呈镜面光亮,造型美观。

驱动系统由变频调整制动三相异步电动机、减速器、齿轮组及主从传动轴等组成,传动平稳可靠,噪声低,同时可以选择最佳混合转速。

变频调速制动电机的采用,使我厂的三维混合机调速精度更高,制动效果更好。

该电机在MYUEJ与YUBP电机(上海与德国合作的产品)的基础上根据我厂的要求改进而成。

其特点是调速范围大、精度高、噪声小、制动性能可靠。

主要特点:

1、工作原理采用独特的三维摆动、平移转动及摇滚原理,产生强烈的交替脉冲运动,连续不断地推动混合物料,产生的涡流具有变化的能量梯度,使其由集聚到分散状态并且相互掺杂,从而产生出出色的混合效果,对不同比重和不同粒径的几种物料也能快速均匀地混合,其均匀度可达99.9%以上。

2、从动轴的偏心柔性化结构使得混合桶运转极其灵活,设备无振动,从而提高了各个构件的使用寿命,有效地降低了工作噪声,其工作噪声不大于70dB(A)。

3、容器的有效充填系数达80%,混合时间短,效率高。

4、混合桶与机架等转动部件可实现隔壁安装,便于实现GMP要求。

5、本设备运转平稳无振动,无需地脚,但为了稳妥起见,本设备底部设有4个脚座,可供起吊、搬运和需要时安装地脚螺栓。

表4-3SYH型三维混合机的规格参数型号SYH-50SYH-100SYH-200SYH-400SYH-600SYH-800SYH-1000料筒容积(L)501002004006008001000最大装料容积(L)4080160320480640800最大装料重量(kg)2550100200300400600主轴转速(r/min)0-80-80-80-80-80-80-8电机功率(kw)1.11.52.245.57.57.5尺寸(mm)100014001200120017001500140018001600180021002250190021002250220024002300225026002600重量(kg)3005008001200150020002500根据我们的生产需要,批投料总量为274.74kg,所以我选择SYH-800型三维混合机。

4.5制粒制粒4.5.1制粒设备制粒设备目前国内应用最广泛的有摇摆式制粒机和高效混合制粒机。

A、摇摆式颗粒机:

摇摆式颗粒机具有结构简单,生产能力大,安装、拆卸、清理均比较方便等优点。

此外,摇摆式颗粒机所得颗粒的粒径分布比较均匀,这对湿粒的均匀干燥较为有利。

B、高效混合制粒机:

(1)混合制粒时间短、颗粒大小均匀,细粉少,流动性好;

(2)压成片剂后硬度好,崩解,溶出性能较好;

(3)所消耗的粘合剂少(4)易操作,设备密封性好,不会产生粉尘,清洗方便。

C、沸腾制粒机(流化制粒机)特点:

沸腾制粒机制得的颗粒粒度多为3080目,颗粒外形比较圆整,压片时的流动性也较好,这些优点对提高片剂的质量非常有利。

4.5.2制粒设备的选择制粒设备的选择根据本设计的生产特点及工艺特征,我选择常州市佳善设备有限公司生产的FL型沸腾制粒干燥机。

其工作原理为:

将制粒用粉末物料投入流化床内,冷空气从主机后部加热室进入,经初效中效过滤加热器加热至进风所需温度后进入流化床,粉末在床内呈流态化,制粒用粘结剂由输液泵送入双流体雾化器,经雾化后喷向流化的物料。

粉末间相互架桥聚集成粒并长大,水份挥发后由排风带出机外。

特点:

(1)通过粉体制粒,改善流动性,减少粉尘飞扬。

(2)采用重质法制粒,能够进行重质和轻质制粒。

(3)同时进行喷雾混合制粒干燥过程,大缩减了工序。

(4)采用特种抗静电过滤布袋,防止静电的发生。

(5)设备上部设有泄放孔,一旦爆炸,设备不致损坏。

(6)在密封系统内制粒,无泄漏和粉尘飞扬。

(7)设备既可手动操作,又可自动操作。

(8)造粒工艺参数稳定,重复性极高。

(9)设备无死角,卸料快速,便于冲洗,符合GMP规范。

表4-4FL型沸腾制粒干燥机技术参数规格90120150200300500容积(