链板式输送机的设计计算.docx

《链板式输送机的设计计算.docx》由会员分享,可在线阅读,更多相关《链板式输送机的设计计算.docx(11页珍藏版)》请在冰豆网上搜索。

链板式输送机的设计计算

链板式输送机的设计计算

吉林大学机械学院高秀华于亚平黄大巍

摘要:

由于国内链板式输送机的计算公式不规范,计算方法不尽相同,给设计者带来了一定困难,文中提供了链板式输送机整套设计计算方法,为设计提供了可靠的依据。

关键词:

链板式输送机;链轮;链条;驱动;张紧

随着国内汽车行业的飞速发展,链板式输送机在汽车领域的应用越来越广泛,但其设计计算仍沿用旧方法。

针对链板式输送机设计计算资料缺乏的现状,本文进行了详细介绍,为链板式输送机的设计提供了理论依据。

1链板式输送机的结构和主要技术参数

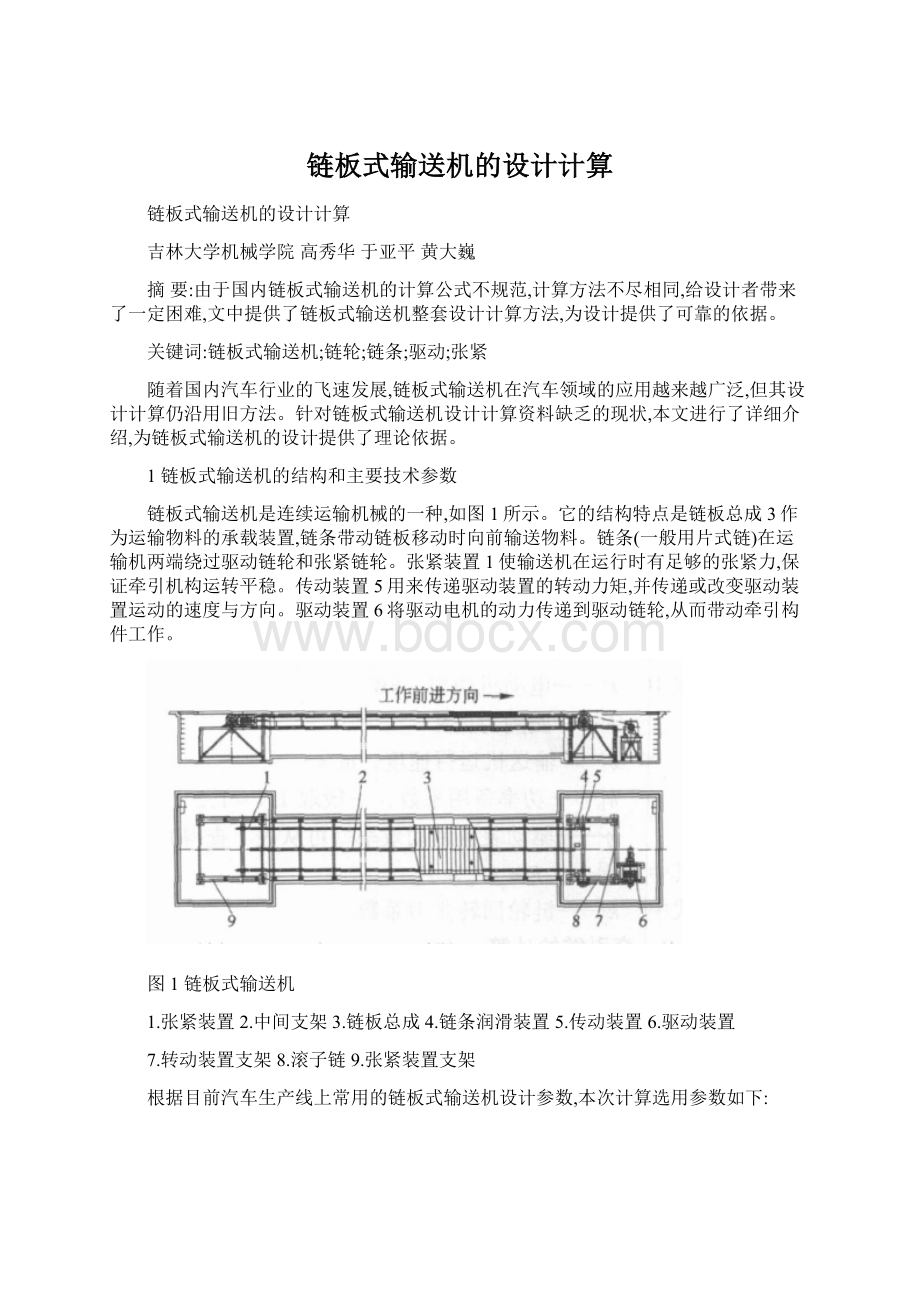

链板式输送机是连续运输机械的一种,如图1所示。

它的结构特点是链板总成3作为运输物料的承载装置,链条带动链板移动时向前输送物料。

链条(一般用片式链)在运输机两端绕过驱动链轮和张紧链轮。

张紧装置1使输送机在运行时有足够的张紧力,保证牵引机构运转平稳。

传动装置5用来传递驱动装置的转动力矩,并传递或改变驱动装置运动的速度与方向。

驱动装置6将驱动电机的动力传递到驱动链轮,从而带动牵引构件工作。

图1链板式输送机

1.张紧装置2.中间支架3.链板总成4.链条润滑装置5.传动装置6.驱动装置

7.转动装置支架8.滚子链9.张紧装置支架

根据目前汽车生产线上常用的链板式输送机设计参数,本次计算选用参数如下:

输送机长度L=51.17m;链条节距t=200mm;板宽B=2000mm;工位节距T=4000mm;工位数n=10;输送速度v=0.25~1.25m/min,输送功率P=3kW;输送物体质量m1=1000kg。

2计算公式

211逐点张力的计算

逐点计算法是将链板式输送机各区段的阻力顺序加起来,从而求得输送机的牵引力。

首先,把牵引构件所形成的线路分割成若干连续的直线区段和曲线区段,定出这些区段的交接点,进而定出驱动装置、张紧装置、导料装置、卸料装置的位置,确定最小张力点。

从最小张力点,按计算规则进行逐点计算,即

Fn=Fn-1+FYn

式中Fn和Fn-1——相邻的n点和(n-1)点的张力,N

FYn——任意相邻2点区段上的运行阻力,N

2.2电机功率计算

链板式输送机驱动装置电动机功率的计算公式为

式中

P——电动机功率,kW

F——圆周力,N

V——输送机运行速度,m/s

Kb——功率备用系数,一般取1.1~1.2

ŋ——驱动装置传动效率(可从表1查得)

其中圆周力F=kFn-F0

式中k——链轮回转张力系数

2.3牵引链的计算

若链板式输送机牵引链采用片式链,一节牵引链包括内链片、外链片、小轴和轴套,链节设计简图如图2所示。

若为2条牵引链,则链轮齿推动轴套的力为总圆周力的1/2,用FL表示,每个链片上承受的力为最大张力的1/4,用FP表示。

表1各种机械传动效率概率值

图2链节设计简图

1.内链片2.外链片3.小轴4.轴套5.链轮齿宽

(1)小轴的验算

小轴总是弯曲变形,当链轮齿开始和链节啮合的瞬间,外链片受力使小轴弯曲变形,其弯矩计算公式为

σx<[σ]

式中W——小轴的抗弯模量,mm3

σx——小轴的应力值,MPa

[σ]——小轴的许用应力,MPa

小轴剪应力的验算

式中

τ——小轴所受剪应力,MPa

dZ——小轴直径,mm

[τ]——小轴的许用剪应力,MPa

(2)轴套的验算

链轮齿开始和轴套啮合的瞬间,内链片使轴套承受啮合力,即链轮齿作用在轴套上的力FL,此时FL可看作是在宽度方向b作用均布载荷,则弯曲方程式为

式中σT——在轴套上产生的应力,MPa

FL——作用在轴套上的力,N

dW——套筒外径,mm

[σ]’——调质许用应力,MPa

m——取值为0.5~0.8

(3)链片的验算

内链片、外链片最弱的断面是轴的孔处,因内链片上是轴套孔,其孔大,作用力是拉力,而外链片上是轴孔,其孔小,作用力是压力。

链片结构简图如图3所示。

图3链片结构简图

1.内链片2.外链片

外链片所受应力

内链片所受应力

式中[σ-1]——调质疲劳许用应力,MPa

2.4短节距链条的链轮计算

链轮轴向齿廓如图4所示。

(1)链长节数LP计算公式为

式中Lp——链长节数

——初定中心距,mm

Z1——驱动链轮齿数

Z2——传动链轮齿数

图4链轮轴向齿廓

C’由下式确定

(2)链条长度

式中t——链条节距,mm

(3)链轮计算

(1)分度圆直径d0计算公式为

式中Z——链轮齿数

(2)齿顶圆直径da计算公式为

式中dr——辊子外径,mm

(3)根圆直径df计算公式为

df=d0-dr

(4)齿侧圆直径dg计算公式为

式中h1——内链板高度,mm

(5)齿宽bf1计算公式为

bf1=C1b1

式中C1——齿宽系数(取值见表2)

b1——内链节内宽,mm

表2齿宽系数取值

(6)齿全宽bf2计算公式为

bf2=(mp-1)pt+bf1

式中mp——排数

pt——排距,mm

(7)齿侧半径为rx为

rx≥t

(8)量柱测量距MR

偶数齿时MR=d0+dR

奇数齿时

式中dR——量柱直径,且dR=dr

(4)片式牵引链链轮计算

(1)节圆直径D0

式中t1——链轮节距,mm

(2)辅助圆直径DR

DR=D0-0.2t1

(3)齿沟半径r

r=0.5dw

(4)齿顶半径R

表3短节距链条计算结果

R=t1-(e+r)

式中e齿沟弧圆心距离,mm

式中QL——链条破坏载荷,kg

(5)外圆直径De

De=D0+0.25dw+10

(6)根圆直径Di

Di=D0-dw

(7)齿宽bf

bfmax=019(b1-b11)-1

bfmin=0.87(b1-b11)-1

式中b1——内链节内宽,mm

b11——边缘宽度,mm

(8)齿根宽bg

bg=0.25bf

2.5计算结果

由公式所得计算结果见表3、表4。

表4片式牵引链计算结果

3结论

实践证明上述计算公式简便可行,可为汽车装配生产线的链板式输送机设计计算提供依据。

参考文献

1王义行等1输送链与特种链工程应用手.北京:

机械工业出版社,2000