测试分选生产作业指导书.docx

《测试分选生产作业指导书.docx》由会员分享,可在线阅读,更多相关《测试分选生产作业指导书.docx(16页珍藏版)》请在冰豆网上搜索。

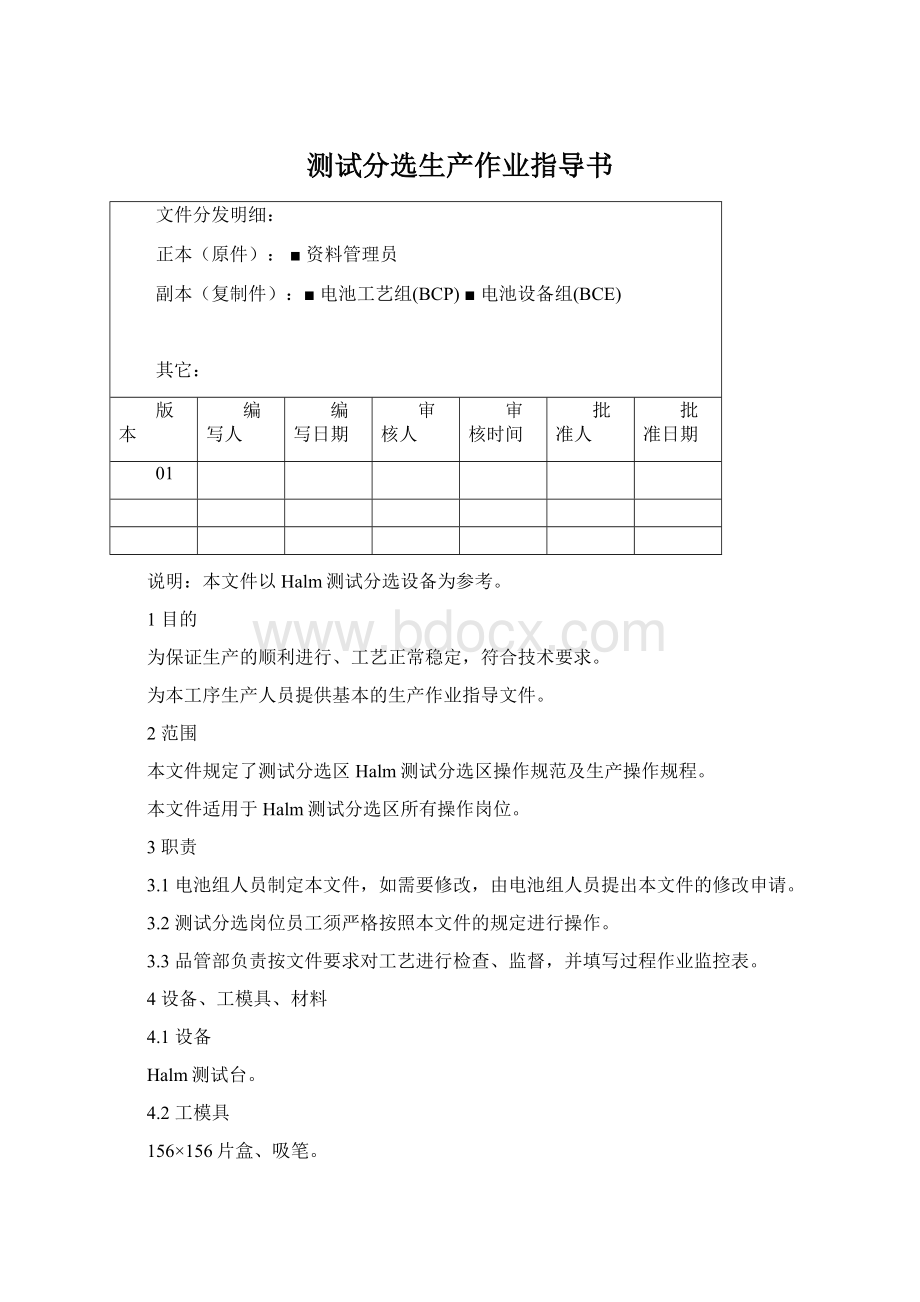

测试分选生产作业指导书

文件分发明细:

正本(原件):

■资料管理员

副本(复制件):

■电池工艺组(BCP)■电池设备组(BCE)

其它:

版本

编写人

编写日期

审核人

审核时间

批准人

批准日期

01

说明:

本文件以Halm测试分选设备为参考。

1目的

为保证生产的顺利进行、工艺正常稳定,符合技术要求。

为本工序生产人员提供基本的生产作业指导文件。

2范围

本文件规定了测试分选区Halm测试分选区操作规范及生产操作规程。

本文件适用于Halm测试分选区所有操作岗位。

3职责

3.1电池组人员制定本文件,如需要修改,由电池组人员提出本文件的修改申请。

3.2测试分选岗位员工须严格按照本文件的规定进行操作。

3.3品管部负责按文件要求对工艺进行检查、监督,并填写过程作业监控表。

4设备、工模具、材料

4.1设备

Halm测试台。

4.2工模具

156×156片盒、吸笔。

4.3材料

标准片、烧结后电池片、无尘布、酒精、PVC手套、棉布手套、一次性口罩。

5测试分选工序简介

5.1环境要求

温度25℃±2℃,洁净度10000级,相对湿度40%~60%。

5.2测试分选的目的

测试分选是对前道工序产出的成品电池片在测试仪器上进行测试,得出每一片电池片的电性能数据,同时设备根据规定的标准对电池片进行分档。

5.3常用设备按钮介绍

常用设备操作按钮,如图1所示。

1

2

4

3

图1测试分选设备操作按钮

注:

1—消除报警;2—手动/自动切换;Reset—设备复位;

Start—循环开始;Stop—循环停止;3/4—载片盒装卸

6操作规范

6.1生产前准备

6.1.1物料准备

保持口罩与PVC手套佩戴整齐,手套戴法为:

外层PVC手套,内层棉布手套。

佩戴时不得让手掌接触手套掌心及指尖部分。

6.1.2标准片校准

6.1.2.1确认标准片型号

生产单晶电池片用相同规格单晶的标准工作片校验;生产多晶电池片用相同规格多晶片的标准工作片校验。

6.1.2.2标准片定位

a)将“手动/自动切换开关”向左旋转调节为手动;

b)将测试台探针、皮带、以及小标片用无尘布擦拭干净,然后将待校准标片放入上下探针之间,位置放准确,如图2所示;

c)点击菜单栏中“6-Utilities”,选择“64-ManualCommands”,如图3所示;移动选择项选择“23PROBEOPEN/CLOSEAXES”,如图4所示;按动操作按钮“+”使探针下压,目的是使探针压于标准电池片的两条正面电极上,如果有偏移,可按动操作按钮“-”使探针抬起,调整好电池片后再下压探针,如图5所示;

图2放置标准片图3选择手动菜单

图4选择探针菜单图5JOG+/-按钮

6.1.2.3确认标准片信息

a)选择操作权限:

在Halm软件“Batch”界面的“Batch”一栏用鼠标点击“Change”键,如图6所示,在弹出的“Userlogin”中输入相关信息,在“UserLevel”中选择“Administrator”或“Service”,如图7所示;

图6选择操作权限

图7选择操作权限

b)选择校准模式:

在“Batch”界面的“Mode”一栏选择“Maintainance”即校准模式,如图8所示;

图8选择校准模式

c)确认标准片信息:

在“Monitorcell”界面的“Choosecalibrationcell”一栏中选择待校准的标准片名称,如图9所示,并点击“Managecalibrationcells”键在弹出的“Calibrationcellmanagement”界面确认标准片各项参数,如图10所示,如果各项参数与标准片信息相符则点击“Cancel”键退出此界面,如果某项参数与标准片信息不相符则点击“Edit”键编辑相应参数,确认正确后点击“Accept”键退出此界面;如果待校准标准片为第一次校准,则在“Calibrationcellmanagement”界面点击“New”键编辑标准片相应信息,确认正确后点击“Accept”键退出此界面,如图11所示。

图9选择标准片名称

图10确认标准片信息

图11编辑相应参数

6.1.2.4校准

a)在标准片信息确认正确后点击“Monitorcell”界面的“Automaticcalibrationandtestmeasurement”一栏中点击“Calibration”键校准,如图12所示,在测试、校准完成后系统会自动弹出“Statistcalanalysisofthetestmeasurement”一栏,对比“Celldate”一栏中的“Actualvalue”与“setpoint”值,确认后点击“OK”如图13所示;

b)如果校准所得的Isc与标准片的给定的Isc差值超过±0.001时需重新校准,直到测试值与标准值偏差在±0.001以内、FF测试值不得低于标准值0.35,此时可视为校验合格,否则重复上述a)步骤直至测试值与标准值相差到规定误差范围内;

c)校准结束确认校准值与标准值相差在规定误差范围内,点击“Acceptcalibration”键接受校准结果,如图14所示。

图12校准

图13对比校准数据

图14接受校准结果

6.1.2.5标准片取出

标片校准过程中“自动/手动”开关切需一直处于手动状态,标准片校准完毕后可按动操作按钮“-”使探针抬起,如图5所示,将标片安全取出并立即包装好。

6.1.2.6填写校准记录

校准完毕按要求填写《测试分选设备校准记录》,记录中包括日期、班次、标片编号、原始电流、校准数据(Uoc、Isc、FF、Eta和Measuredirradiance)、重复性和差异性测试(第一次测试Ncell、FF,第二次测试Ncell、FF)和校准人员姓名,填写的数据即在“Monitorcell”界面的“Testmeasurementwithnewcalibrationvalue”一栏中的“Meanvalue”值,如图14所示。

校准测试结果需由当班成品分选人员和工艺人员签字确认。

6.1.2.7标准电池片的保管

校准完毕后将标准电池片包装好交由品管部保存。

每张二级标准电池片有效使用周期最长为六天,六天后要更换新的二级标准电池片。

这期间若发现标准电池片存在问题,经品管及工艺人员共同确认后,可更换新的二级标准电池片。

6.1.2.8校准后开关MAN.STEP.AUTO的恢复

校准后,将调节开关“自动/手动”向右旋转恢复为自动测试状态即可开始进行电池片的测试。

6.1.3分档文件的设置

在“Classification”界面的“Activeclassificationpattern”一栏中点击“Load”键,在弹出的“Loadingclassificationpattern”中选择正确的分档文档,例如“TIANWEIP156.ccf”,点击“Open”键就可以打开并编辑文件的分档方式。

核对当前加载的分档方式是否与要求的分档方式一致,若不一致重新加载正确的分档方式,确认正确后点击“Save”保存,如图15所示。

如果加载的分档文件不正确反馈给工艺人员进行调整。

图16为目前Halm软件M156电池片的正常分档标准。

图15加载分档文档

图16M156电池片的正常分档标准

6.1.4重复性和差异性测试

标准片校验完毕后需第一时间对测试台进行线内重复性测试和线间差异性测试;

6.1.4.1重复性

测试方法:

取目前生产线分布最广档位的成品电池片30片,在同一测试台按顺序连续测试两次,两次平均效率的测试结果相差在0.03%以内方能视为符合要求,若大于或等于0.03%需通知设备和工艺人员解决;

6.1.4.2差异性

a)测试方法:

取目前生产线分布最广档位的成品电池片30片,在所有生产线的测试台进行测试,每次测试两次,所有测试台测试该30片电池片效率极差(最高效率和最低效率之差)在0.1%以内、填充因子FF极差(最高FF和最低FF之差)在0.4%视为符合要求;

b)若线间效率极差大于或等于0.08%,设备和工艺人员可以对测试台进行相关调整;

c)当线间效率极差大于或等于0.1%、填充因子极差大于或等于0.4%时,则需立即通知品管、设备及工艺人员,同时停止使用该机台的测试分选;

d)根据产生差异的原因,展开问题排查措施,对设备进行相关调整后使用二级标准太阳电池对机台进行再次校准,直至差异性满足要求方可使用。

6.2生产

6.2.1上料

6.2.1.1自动上料;

6.2.1.2手动换料

a)按“CycleStop”停止设备;

b)按“载片盒装卸”按钮使载片盒垫片下降,待按钮内部的灯点亮后可以取出载片盒进行相关操作,如图17所示;

c)装入载片盒,向里推入后按“载片盒装卸”按钮载片盒自动上升,如图18所示;

d)按“CycleStart”恢复生产;

e)上料限制:

250片/盒。

图17载片盒装卸按钮图18装卸载片盒

6.2.2测试

6.2.2.1测试条件:

光强1000W/m2±5W/m2,温度25℃±2℃,相对湿度40%~60%;

6.2.2.2导入数据库

导入数据库的目的在于将测试软件的数据自动记录在数据库内以便分析和处理;

方法:

选择测试界面菜单栏中的“Batch”,然后点击“Batch”一栏中“Title”左边的“Change”键。

在弹出的“NewTitle”对话框中“Filename”一栏输入数据库名称,例如“20100808-A.mdb”,然后点击“Open”键打开数据库,如图19所示;

6.2.2.3填写生产信息

批次更换时,点击“Batch”界面的“Stop”键暂停测试,修改“Batch”一栏中“Comment”左边的文本框,例如EQGZMS100808-0188-A,其中“EQGZMS100808”指生产批次,“0188”指生产盒号,“A”指测试班次,如图20所示。

注:

各批次间数据记录时严禁混片。

图19导入数据库

图20更改生产批次

6.2.3下料

自动下料。

6.3监控(参见《电池成品检验标准》)

6.3.1印刷质量监控

测试台数据记录人员须随时监控从烧结炉流出的成品电池片的印刷质量,包括断栅、虚印、结点、漏浆、毛边、弯曲度及印刷偏移等印刷质量和电池片外观问题,一经发现须立即通知当线当道印刷操作人员;如果连续发现超过3片电池片存在严重印刷质量问题,如主栅线翘曲、电池片正、背面大面积印刷不良等(面积大于20㎜2),需立即通知当线当道印刷操作人员、印刷工序长以及工艺人员。

6.3.2弯曲度监控

6.3.2.1监控方法

目测(粗略判断整体弯曲度情况)、塞尺检查翘曲度(准确测量最大弯曲度);

6.3.2.2弯曲度标准

最大弯曲度不得超过1.87㎜;

6.3.2.3监控频率

实时监控并关注电池片整体弯曲度情况,使用塞尺测量最大弯曲度,若弯曲度超标则立即通知工艺人员及品管人员。

6.3.3电性能监控

正常生产条件下测试台数据记录员工须对生产过程电池片电性能进行实时关注,若发现存在以下几种情况时需立即通知工艺人员,同时工艺人员可以开始启动工艺排查。

a)单批平均效率低于15.80%;

b)单批不合格片统计超过10片时;

c)连续三个生产批次平均效率