前沿研究下一代锂电池发展方向Word格式.docx

《前沿研究下一代锂电池发展方向Word格式.docx》由会员分享,可在线阅读,更多相关《前沿研究下一代锂电池发展方向Word格式.docx(19页珍藏版)》请在冰豆网上搜索。

g−1;

转化型负极材料,如金属锂,比石墨负极的比容量高出10倍以上。

在电池中使用转化型电极可以显著提升能量密度,如锂硫和锂空电池的理论能量密度高达2600W·

kg−1和3500W·

kg−1,远高于当今锂离子电池的能量密度。

实际上,转化型电极在二次电池中的应用出现在插层电极材料之前。

然而转化型材料存在循环寿命短、体积变化大、安全性差以及电极反应可逆性差的固有问题,严重阻碍其实际应用。

尽管如此,近20年来,得益于纳米技术、计算模拟和先进表征手段的不断进步,转化型电极已经取得了巨大的进展。

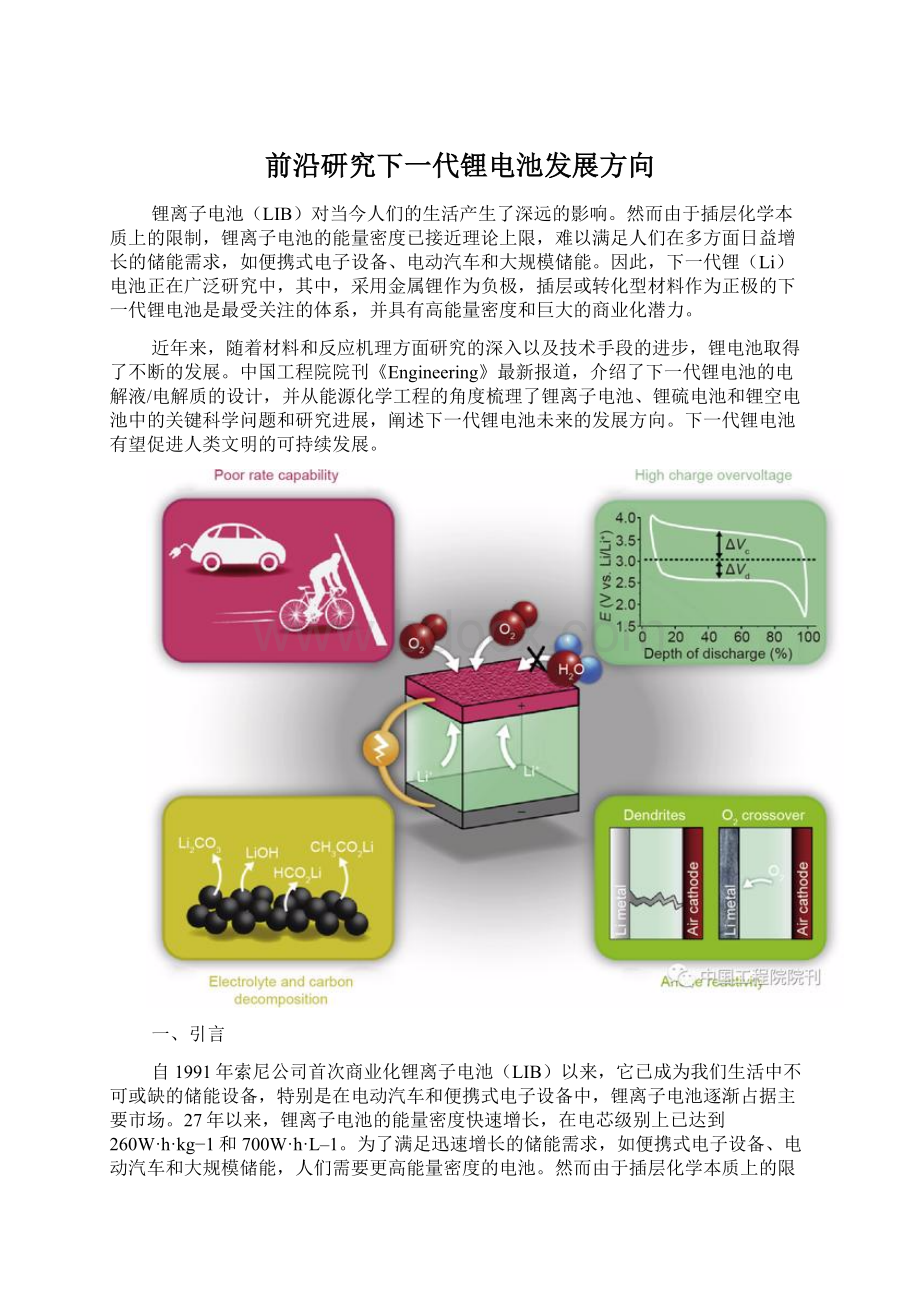

在众多潜在的电池化学反应研究中,锂金属电池受到广泛的关注(图1),因为锂金属具有极高的理论比容量(3860mA·

g−1)和最低的还原电极电位(−3.040V,相对于标准氢电极)。

当锂金属作为负极,匹配高比容量插层或转化型正极时,锂电池可以提供高能量密度,并且优于其他电池体系。

其中,锂离子电池(锂金属匹配插层正极材料)、锂硫电池和锂空电池最受关注,并且这3种电池体系都已取得明显的进展。

另外,在界面相的形成过程、电极反应机理以及电解液等方面的理解逐步加深,能够支撑下一代锂电池进一步发展。

此外,能源化学工程的进步为电池研究提供强有力的支持,包括概念验证、中试生产等。

图1非水相电解液锂离子、锂硫和锂空电池的示意图

电解液/电解质是电池化学中重要的组成部分。

目前使用的电解液/电解质可分为两类:

液态电解液和固态电解质。

由于液态电解液具有高离子电导率,同时相对易于获得,所以最初对电池的研究源于液态电解液。

然而液态电解液的某些固有缺点限制了这类电池的进一步发展,如电解液易燃、易挥发的特性严重威胁电池安全。

为了解决安全问题,固态电解质应运而生。

然而固态电解质的电导率较低,难以满足商业电池对电解质的需求;

此外,电极和固态电解质之间巨大的界面阻抗也是关键问题。

近年来,由于新材料和新技术的出现,液态电解液和固态电解质也取得了巨大的进步,推动了下一代电池的研究。

本文主要总结了下一代锂电池中的挑战和研究进展,其他电池化学体系(如水性锂离子电池、硅负极、钠电池和液流电池)可参考其他文章,本文不再赘述。

本文首先对液态电解液和固态电解质的类型和特点进行归纳和比较,为获得下一代锂电池合适的电解质提供参考;

另外对现有液态电解液和固态电解质的优缺点进行综述。

此外,从能源化学工程的角度回顾了3种发展空间最大的下一代锂电池所面临的挑战和研究进展,包括锂离子、锂硫和锂空电池。

最后,对下一代锂电池发展的前景进行了展望。

二、电解液/电解质的选择

电解液/电解质是电池体系中不可或缺的组成部分。

电解液/电解质构建了电池内部的离子通路,与外部电子通路一同构成封闭的回路。

电解液/电解质的体相离子电导率,以及电解液/电解质与电极之间离子、电子通道的连通性共同决定了电池的内部阻力。

因此无论是液态电解液还是固态电解质,提高电解质的体相离子导率,改善电解液/电解质与电极的接触面积以及接触方式非常重要。

此外,电解液/电解质对电极稳定性也是实际应用的必要条件。

在下一代二次锂电池中,上述3个前提应当同时满足。

然而,使用最新的转化型电极也带来了新的挑战。

虽然液态和固态电解液/电解质各有特点,但都不能完全满足所有的要求。

哪种电解质最适合下一代锂电池?

接下来简要探讨这个问题。

(一)液态电解液

液态电解液主要由非水溶剂、锂盐和其他添加剂组成。

液态电解液的优势在于高离子电导率,以及电解液与多孔电极良好的接触:

离子电导率在室温下高达10mS·

cm–1;

界面具有高效互通的离子通道。

因此,目前大多数电池都使用液态电解液,包括商用电池以及处于实验室探索中的下一代锂电池。

液态电解液的发展可参考其他相关文章。

液态电解液在锂离子电池中的成功归因于其能在正负极表面形成稳定的固液界面膜(SEI),可以阻止副反应,保障电池稳定循环。

然而,在采用转化型电极的下一代锂电池中,由于充放电过程中电极体积发生巨大变化,固液界面膜不再稳定,严重限制了金属锂电池的寿命,甚至威胁到电池安全。

不均匀、不稳定的固液界面膜会诱发锂枝晶的生长,枝晶进而刺破隔膜,导致电池短路和热失控。

此外,电极反应中的中间产物也会带来很大问题。

在锂硫电池中,多硫化物溶解并在电解液中扩散,进一步威胁本就脆弱的固液界面膜,并且容易导致电池过充。

在锂空电池中,放电中间产物,氧自由基O•2–可以与电解液反应,损害整个电池系统的稳定性。

因此,对于特定的电池体系,电解液体系应当在反复实验和理论模拟的指导下选择。

在选择电解液时,应当充分考虑电解液的电化学窗口、化学稳定性、润湿性和成本等因素。

常用的电解液有两种:

酯类电解液(主要用于锂离子电池)和醚类电解液(主要用于锂硫和锂空电池)。

对锂离子电池而言,由于其采用了4V或5V级的正极,电解液应当具有耐高压的特点。

酯类电解液的电化学窗口大于4.3V,高于醚类电解液的窗口(小于3.5V)。

因此,锂离子电池中采用的是酯类电解液而非醚类电解液。

而对于锂硫和锂空电池,电压通常小于3.5V,但多硫化物和氧自由基会与酯类溶剂反应,对电解液造成不可逆转的破坏。

因此在锂硫和锂空电池中,一般采用化学稳定的醚类电解液。

综上所属,在选用电解液时应当充分考虑不同电解液的特点。

下一代锂电池要求电解液/电解质具有高安全和环境友好的特点。

然而液态电解液固有的缺点,如易燃性、易挥发性、易泄露性和有限的电化学窗口,严重阻碍其在下一代锂电池中的应用。

为克服液态电解液的弊端,使其适配于下一代锂电池,学术界和工业界已做出很多探索,并取得很大的进展。

通过调控电解液配方,包括溶剂、锂盐和添加剂,从而稳定固液界面膜,抑制放电中间产物的溶解和扩散,提高电化学窗口,提高电解液的阻燃性。

新的电解液配方不断涌现,如高盐电解液和氟化电解液。

尽管已经取得了重大进展,但电解液/电解质的性能依旧远没有达到实际应用的要求,在电解液方面仍需进一步探索。

(二)固态电解质

作为液态电解液的替代品,固态电解质受到广泛的关注。

固态电解质可以克服液态电解液易燃、易挥发、易泄露的缺点。

此外,固态电解质具有液态电解液不具备的机械性能,可以抑制枝晶的穿刺。

在固态锂硫电池中,多硫化物不能溶解,因此液态电池中普遍存在的“穿梭效应”在固态电池中可以避免。

但是需要注意的是,在使用固态电池中,硫正极的充放电机理也会发生改变。

在锂空电池中,由于反应活性降低,固态电解质对O•2–的稳定性可以增强。

固态电解质理论计算的电化学窗口一般大于5V,比液态电解液的电化学窗口更宽。

但当固态电解质应用在实际电池体系中时,它的电化学窗口可能会显著降低。

例如,由于电极中导电碳的作用,硫化物固态电解质会加速分解。

固态电解质一般可以分为两类:

聚合物固态电解质和无机固态电解质。

由于离子输运机理的差异,通常来说,室温下固态电解质的离子电导率比液态电解质低。

聚合物固态电解质室温下的离子电导率是10–6~10–5S·

cm–1,无机固态电解质室温离子电导率是10–5~10–3S·

cm–1。

对于固态电解质,除了要关注本征离子电导率,电解质的厚度同样十分重要。

如果固态电解质太厚,固态电池的内阻将远高于使用液态电解液的电池内阻。

在过去的30多年里,固态电解质的离子导率显著提升。

所以,未来固态电解质在实际应用中的最大障碍将不是体相离子电导率,而是固态电解质与电极之间的界面。

电池中的电极通常是多孔固体,因此固态电解质与电极之间是“点对点”方式的接触。

相比电解液对电极材料的“润湿”接触,固态电解质界面接触差。

因此,固态电池的界面阻抗非常大,严重影响电池的性能。

聚合物固态电解质由于接触面积相对大,其界面阻抗比无机电解质小。

然而为了实用化,固态电解质的界面阻抗必须进一步降低。

近年来,人们提出多种降低界面阻抗的方法,包括界面原位化成固液界面膜、电解质表面修饰等。

但是,这些方法在界面动态变化时和长时间循环条件下是否依旧有效,还有待进一步研究。

对于特定的电池化学体系,选择固态电解质时,必须考虑每种固态电解质的特点。

聚合物电解质电化学窗口有限,通常应用在4V级电池,如匹配LiFePO4正极的电池。

无机固态电解质可以分为氧化物、硫化物和氢化物等几种类型。

氧化物固态电解质具有较高的化学和电化学稳定性,以及较高机械强度和较高的氧化电位,可以用在匹配高压正极(大于4V)的电池中。

但是氧化物电解质较脆,且大规模生产的成本高。

硫化物电解质具有电导率高、机械强度好、可塑性强、晶界阻抗小的特点。

然而,硫化物不耐氧化、对水敏感、与正极材料的相容性差。

因此,对固态电解质的合理选择应当基于对每种电解质类型的全面了解,包括每种电解质的优点和局限性。

固态电解质有一些固有的缺点:

生产成本高、生产技术复杂,难以大规模生产;

此外,固态电解质如暴露在潮湿的空气中或与水接触,其表面会发生副反应,改变电解质原本的特性,因此固态电解质的生产和保存条件较为严苛;

大多数固态电解质都与金属锂反应,生成复杂的分解产物,这使得锂金属负极的界面问题更加复杂。

至于正极侧是否会发生反应,还需要进一步的研究。

综上所述,在对固态电解质的研究中,机遇与挑战并存。

一方面,固态电解质有望解决下一代锂电池中的重大问题,如锂枝晶和多硫化物的“穿梭效应”。

但另一方面,多相离子传输、界面结构和组分、电池界面的动态演变过程、表面稳定性、材料加工成本以及与现有电池组装制造的兼容性都是固态电解质研究亟待解决的问题。

三、锂金属电池

下一代锂电池具有较高的能量密度,因为锂金属具有极高的理论比容量(3860mA·

g–1)和最低的还原电极电位(−3.040V,相对于标准氢电极)。

因此,锂金属电池被认为是最有希望的下一代电池而受到广泛关注。

锂金属电池的研究始于20世纪50年代。

MoliEnergy公司曾销售过锂金属电池,然而由于电池经常起火的缘故而惨遭失败。

锂电池起火通常是由枝晶生长所致,这一问题至今仍然阻碍着锂金属电池的实际应用。

近年来,随着纳米技术、计算模拟和先进表征技术的发展,人们对锂枝晶形成和生长的基础理解不断加深,保护金属锂负极的策略应运而生。

金属锂负极可以与插层正极或转化型正极匹配组装成全电池,正如前文所述,锂离子、锂硫、锂空电池是锂金属电池的3个代表。

实际条件下,这几种电池的能量密度可超过300W·

kg–1,甚至可达到500W·

kg–1。

另外,几种先进的液态电解液和固态电解质已经在实验室中被证明可与这些电池匹配,为下一代锂电池的发展提供了更多的可能性。

如前文所述,采用转化型电极时不可避免地会遇到体积变化大、电极反应可逆性差和复杂的界面问题等挑战。

此外,由于采用了不同的转化型正极,锂离子、锂硫和锂空电池还各自存在亟待解决的问题。

锂离子电池、锂硫电池和锂空电池各自存在的具体问题和相应的解决方案在最近一些文章中已有详尽评述。

本文将针对这3类电池总结其关键科学和技术问题、研究历史和研究进展,旨在为下一代锂电池的发展提供参考。

(一)锂离子电池

本文探讨的锂离子电池与目前商业化的锂离子电池不同,前者采用金属锂负极替换传统石墨负极,匹配的正极有层状LCO、尖晶石型LMO、不同化学计量比的层状NMC、层状NCA或橄榄石型LFP电极。

负极发生转化反应,正极发生插层反应。

与商业锂离子电池相比,金属锂电池可以通过减少负极质量和提高正极活性材料的用量来提高电池能量密度。

金属锂的还原电极电位比石墨低0.2V,这对能量密度的提升也有一定的贡献。

与锂硫和锂空电池相比,锂离子电池的问题较少,因为插层正极比转化型正极更稳定,所以锂离子电池或许会是最早在实际应用方面有重大突破的电池体系。

然而,机遇与挑战并存,目前锂离子电池必须解决的问题主要来自金属锂负极、电解质和界面。

金属锂负极由于还原电极电位低,几乎可以和任何电解液反应,其反应产物构成了负极表面的固态界面膜,Peled在1979年首次将其命名为固液界面膜。

生成的SEI在组成和空间上不均匀,而且易碎。

SEI首先诱导锂在其底部不均匀沉积,随后通过正反馈过程最终形成锂枝晶。

在反复充放电过程中,锂枝晶导致库伦效率低、电解液消耗、SEI破裂和大量死锂生成。

更重要的是,锂枝晶会刺破隔膜并与正极接触,导致短路甚至起火(图2)。

因此,锂枝晶对电池的稳定循环具有显著的不利影响。

均匀稳定的SEI能抑制甚至避免锂枝晶的形成和生长,是电池实际应用必要条件

图2二次锂电池金属锂负极的挑战(ReproducedfromRef.withpermissionofAmericanChemicalSociety©

2017)

自20世纪50年代以来,人们对锂枝晶的形成、生长规律及抑制手段进行了大量的探索。

只有从根本上了解锂枝晶的形成和生长规律,才能制定抑制它的有效策略。

借助先进的表征工具,如电子显微镜分析、谱学分析、电化学分析和同位素标记,SEI的组分和结构逐渐被揭示。

SEI由无机物(Li2O、Li2CO3和LiF等)和有机物(ROLi、ROCO2Li和RCOOLi等)组成[图3(a)]。

现在SEI的结构一般认为是马赛克模型和多层模型。

最近,Cui等利用冷冻电镜最大限度地保留原始SEI,从而探究SEI的组分和结构。

他们在不同的电解液中分别观察到马赛克结构和多层结构。

在含有氟代碳酸乙烯酯(FEC)的电解液中,可以在锂金属负极观察到表面有序的多层SEI,这有利于金属锂均匀脱出,降低循环过程中金属锂的消耗。

马赛克结构和多层结构最大的区别在于SEI内部颗粒的分布[图3(b)]。

Cui等观察到在酯类电解液中,锂枝晶更倾向于沿<

111>

面生长,即形成单晶纳米线。

除了实验观测,计算模拟也有助于理解金属锂沉积和电解液分解行为。

Chazalviel和Brissot等通过建模模拟将锂枝晶的生长与电解液浓度梯度关联。

在大电流下,负极表面离子浓度降为零的时间称为Sand’stime。

从Sand’stime起,锂枝晶开始生长。

但是需要注意,已报道的模型都是在特定条件下得到的,在应用到实际体系中时,每个模型都有其自身的局限性。

图3(a)碳酸酯和13‐二氧戊环基电解液中,锂金属负极表面SEI形成示意图(ReproducedfromRef.withpermissionofElsevier©

2000);

(b)马赛克和多层SEI纳米结构示意图及其对锂脱出行为的影响(ReproducedfromRef.withpermissionofElsevier©

2018)

随着对枝晶形成和生长的认识不断加深,人们提出许多抑制枝晶的策略,主要有原位SEI化成、人工保护层和结构锂负极。

原位SEI化成是通过调节电解液的组分实现,即调整溶剂、锂盐和添加剂,从而改善SEI的均匀性和稳定性。

在电解液中,锂离子被溶剂、阴离子和添加剂溶剂化,形成具有特定结构和组分的溶剂化层。

锂离子的溶剂化层对SEI的组分和结构有显著的影响。

与自由溶剂分子和阴离子相比,溶剂化层中的溶剂分子和阴离子更易与金属锂反应,其分解产物在SEI中占主导地位。

溶剂化层中的溶剂也具有选择性,与线型碳酸酯溶剂分子相比,环状碳酸酯溶剂分子更容易进入溶剂化层中,进而影响之后形成的SEI[图4(a)]。

即使同时在溶剂化层内,溶剂分子的反应也有选择性,例如相比于碳酸乙烯酯(EC),FEC更优先与金属锂反应。

此外,溶剂化层内的锂盐和添加剂同样会显著影响SEI的均匀性和稳定性。

最近,Zhang等证明通过同时调节溶剂化层中的溶剂和阴离子,可初步实现均匀锂沉积和稳定循环。

在溶剂化层中引入FEC和LiNO3有助于提高SEI中LiF和LiNxOy的含量,从而促进SEI中锂离子扩散和均匀沉积[图4(b)]。

此外,锂离子浓度也会对溶剂化层产生影响。

随着锂离子浓度的增加,自由溶剂分子和阴离子逐渐被溶剂化。

在高盐电解液中,阴离子的分解产物在SEI中占主导地位,决定了SEI的均匀性和稳定性。

据Zhang等的报道,4mol·

L–1双氟磺酰亚胺锂(LiFSI)溶解在乙二醇二甲醚(DME)中配成的高盐电解液可以有效提升库伦效率,诱导锂均匀沉积[图4(c)]。

图4(a)非水相电解液中锂离子溶剂化层结构示意图,以及随EC含量的提升溶剂化层结构的变化,DMC:

碳酸二甲酯(ReproducedfromRef.withpermissionofAmericanChemicalSociety©

2013);

(b)FEC与LiNO3同时存在时锂离子溶剂化层结构示意图,以及相应的锂沉积过程原位光学照片(ReproducedfromRef.withpermissionofWiley©

2018);

(c)高盐电解液溶剂化层结构及相应的锂沉积形貌(比例尺,10μm),PC:

碳酸丙烯酯(ReproducedfromRef.withpermissionofAmericanAssociationfortheAdvancementofScience©

2015andfromRef.withpermissionoftheauthorsunderthetermsoftheCC-BY4.0license©

2015)

人工保护层的存在是为了阻挡枝晶生长,其需要满足3个条件:

高机械强度、均匀的锂离子通量和低界面阻抗。

目前来说,碳材料、聚合物和无机物是较为理想的人工保护层材料。

碳材料可以作为人工保护层,主要因为其机械强度高、导电性好、化学和电化学稳定、结构可调控等优点。

Cui等设计了一种相互连接的中空碳纳米球构筑的人工保护层,可以避免枝晶刺穿并防止SEI破裂。

该碳保护层还调节了锂离子沉积形貌,形成柱状锂沉积[图5(a)]。

聚合物具有柔性、可控性和多样性的特点,也是人工保护层理想的材料之一。

为适应金属锂极高的反应活性,聚合物必须具有较高的化学和电化学稳定性。

Guo、Wen等设计了一种柔性、智能的锂化聚丙烯酸(LiPAA)涂层,通过自调节作用容纳锂循环过程中的体积变化[图5(b)]。

LiPAA具有高弹性和高稳定性,可显著减少副反应,提升电池安全性。

无机材料,包括无机固态电解质,由于其高机械强度,同样可以作为人工保护层的材料。

然而,无机物通常质脆,材料加工过程复杂。

因此,无机物和聚合物的组合,构筑刚柔并济的人工保护层是另一个选择。

Huang等最近提出一种以聚(偏氟乙烯‐六氟丙烯)共聚物作为“柔性部分”,LiF作为“刚性部分”的刚柔并济的人工保护层[图5(c)]。

该保护层能够抑制锂枝晶,防止“死锂”随机漂浮,形成稳定的界面,保障电池的长效稳定循环。

复合固态电解质也可用于抑制锂电池中枝晶生长,通过固定阴离子,可提高锂离子迁移数,从而均匀化锂离子流,实现金属锂的均匀沉积。

复合固态电解质在全电池中也展现出良好的循环稳定性。

图5(a)中空碳纳米球作为人造保护层,保护金属锂负极(蓝)(ReproducedfromRef.withpermissionofNaturePublishingGroup©

2014);

(b)自调节、柔性保护层抑制金属锂枝晶,插图:

LiPAA的化学结构和压力-应力曲线(ReproducedfromRef.withpermissionofWiley©

2017);

(c)刚柔并济的人造保护层阻止锂枝晶生长,APL:

人工保护层(ReproducedfromRef.withpermissionofWiley©

构筑结构负极是抑制金属锂枝晶的另一种方法。

因为结构负极具有巨大的表面积、多孔性和互联通性等特点,所以结构负极可以显著降低真实电流密度,这也是结构负极最大的优势所在。

根据上述的Sand’stime模型,较低的电流密度有较大的Sand’stime,因此较低的真实电流密度延缓了枝晶形成。

为了进一步诱导锂离子在结构负极内均匀沉积,“亲锂位点”的概念最近被提出。

例如,ZnO、Si、氮(N)‐掺杂石墨烯和MgO均具有亲锂性。

采用N-掺杂石墨烯作为结构负极可调控锂成核,抑制枝晶形成(图6)。

N-掺杂石墨烯中的吡啶氮和吡咯氮亲锂性强,可诱导锂成核,进而调控锂均匀沉积。

图6(a)N-掺杂石墨烯(NG)和铜箔基底上的锂成核生长过程示意图。

(b)NG和铜箔上锂沉积形貌。

(c)不同化学环境下氮与锂结合能(Eb),G:

石墨烯;

prN:

吡咯氮;

pnN:

吡啶氮;

qN:

边缘石墨氮;

qnN:

内部石墨氮(ReproducedfromRef.withpermissionofWiley©

上述讨论回顾了金属锂负极的挑战,并总结了可能的解决策略。

除了锂金属负极,高比容量的正极也存在挑战。

尽管富镍和富锂正极材料已被合成,但其稳定性大多欠佳,因为其晶体结构和界面相具有不可逆的变化,如Li+和Ni+混排、内部裂纹和高反应活性的界面。

此外,过渡金属元素溶出也会破坏SEI结构。

为利用更大的比容量,电池必然需要充电到4.5V甚至5V以上,这对于正极的稳定性是个挑战。

与此同时,锂金属电池要匹配能够同时耐受高还原性和高氧化性的电解液。

综上所述,锂离子电池挑战主要来自锂金属负极,许多应对锂枝晶的策略在实验室中获得初步的验证。

在实际应用方面具有潜力的、能提高锂负极利用率的相关进展见表1。

未来,电解液设计与结构负极结合是很有前景的探索方向。

为更贴近实际应用,锂离子电池应当在电解液苛刻的条件下评测,如在