矿井通风降温与安全资料全文档格式.docx

《矿井通风降温与安全资料全文档格式.docx》由会员分享,可在线阅读,更多相关《矿井通风降温与安全资料全文档格式.docx(26页珍藏版)》请在冰豆网上搜索。

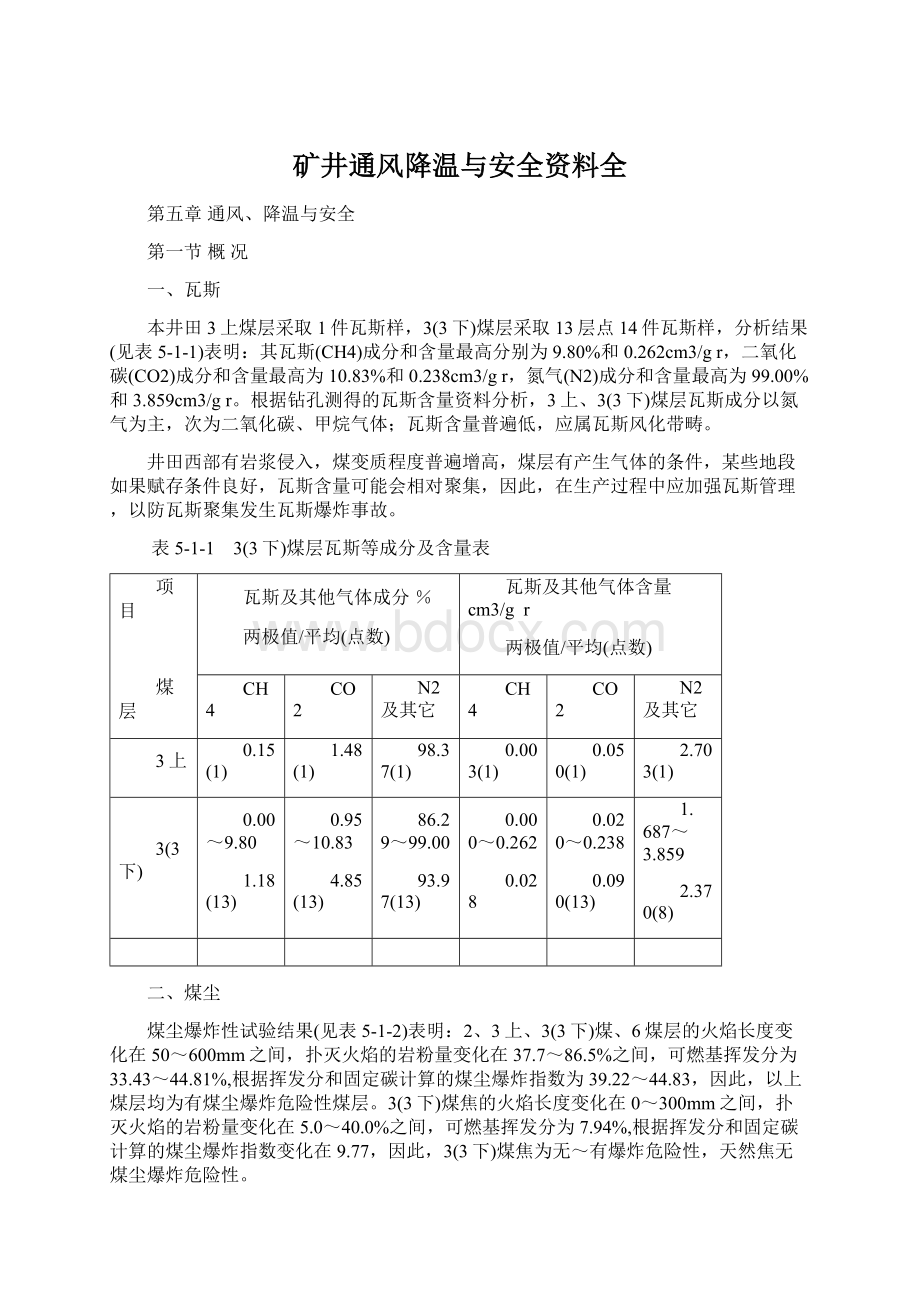

(mm)

岩粉量

(%)

煤尘爆炸

指数

爆炸

危险性

2

(2)

350~570

50.0~75.0

44.83

有

3上

(2)

400~600

62.0~65.0

39.22

煤(8)

50~600

37.7~86.5

40.79

煤焦

(2)

0~300

5.0~40.0

9.77

无~有

6

(1)

630

80.0

44.77

三、煤的自燃

根据本井田煤样测试结果(见表5-1-3),各煤层煤的原样着火温度变化在314~411℃之间,还原样与氧化样着火点之差为5~22℃。

2、3上煤层属不易自然发火;

3(3下)煤层属不易自然~自然发火煤层;

3(3下)煤焦、天然焦均属不易自然发火煤层;

6煤层属自然发火煤层。

因此,在今后矿井开采过程中应严格采取防火措施,以防煤层自燃现象发生。

表5-1-3各煤层煤的自燃试验成果表

原样

(℃)

还原样

氧化样

△T

自燃

等级

327~352

330~358

324~344

6~14

Ⅲ

3上

(2)

359~362

363~370

352~354

11~16

煤(10)

314~358

317~364

312~350

5~16

Ⅲ、Ⅱ

煤焦(5)

389~411

395~423

383~405

12~20

天然焦(4)

427~440

440~469

422~436

7~19

347

349

327

22

Ⅱ

四、地温

勘探阶段未做专门恒温点(带)的确定工作,沿用了《巨野煤田普查地质报告》确定的恒温点的深度50m、温度18.9℃。

全区非煤系地层的平均地温梯度(Q+N+P2)2.63℃/100m,煤系地层(P1s+C2P1t)平均地温梯度3.57℃/100m。

随沉积环境、构造和水文地质条件的不同以及岩浆岩侵入,地温梯度变化有一定的差异,全孔地温梯度1.81~4.11℃/100m,全区平均地温梯度3.01℃/100m。

煤系基底广布着奥系石灰岩含水层,据揭露奥灰钻孔简易测温资料统计,地温梯度一般在1.50℃/100m±

,地温梯度较小,说明导热性能较好。

全区地温梯度呈西北高东南低的趋势,3煤层沉缺区及其附近地温梯度较低。

但随沉积环境、构造和水文地质条件的不同,地温梯度变化有一定的差异。

从3(3下)煤层底板温度等值线图可以看出,等温线与煤层底板等高线基本平行,即煤层埋藏越深温度越高。

但同一深度,由于所处构造部位不同以及受其它地质因素的影响不同,地温也有所不同,根据3煤层底板温度等值线图,3煤层主要处于一或二级高温区,且大部分为二级高温区,Y-28号钻孔见最高温度为55.91℃;

仅3煤层埋藏较浅处,零星分布着几个小的正常地温区。

总之,本区平均地温梯度3.01℃/100m,属地温梯度异常区。

3(3下)煤层西部局部赋存区处于一级高温区,东部大部处于二级高温区。

第二节矿井通风

一、矿井通风方式

根据开拓部署,针对本矿井埋藏较深、地温较高的特点,采取分区通风的方式,矿井开采前期采用中央并列抽出式通风方法。

中、后期分别在南部和北部再增打进、回风井,解决由于开采围扩大引起通风负压过大的问题,实现分区通风。

二、矿井通风系统

矿井开采前期新鲜风流由副井(主井进少量风)进入井底车场,经轨道石门、轨道顺槽、清洗工作面。

乏风从回采工作面经胶带顺槽、回风石门至风井排出地面。

矿井初期通风系统见图5-2-1。

三、矿井风量计算

根据《煤矿安全规程》(2004)规定,结合兖州矿区“矿井风量计算方法”,矿井需要的风量,按下列要求分别计算,并取其最大值。

按井下同时工作的最多人数计算:

Q矿井=4NK矿通

式中:

N-井下同时工作的最多人数,人;

K矿通-矿井通风系数,包括矿井部漏风和配风不均匀等因素,取K矿通=1.25

Q矿井=4×

200×

1.25=1000(m3/min),即16.7m3/s.

按采煤、掘进、硐室及其它地点实际需要风量的总和计算:

Q矿井=(∑Q采+∑Q掘+∑Q硐+∑Q其它)×

K矿通

∑Q采-采煤工作面实际需要风量总和,m3/s;

∑Q掘-掘进工作面实际需要风量总和,m3/s;

∑Q硐-硐室实际需要风量的总和,m3/s;

∑Q其它-矿井除了采煤、掘进和硐室地点外的其它井巷需要进行通风的风量总和,m3/s;

⑴采煤工作面实际需要风量,按矿井各个采煤工作面实际需要风量的总和计算:

①按工作面温度和合适风速计算

Q采i=60×

V采i×

S采i×

K长i(m3/min)

式中:

Q采i-第i个采煤工作面实际需要的风量,m3/min;

V采i-第i个采煤工作面风速,m/s(见表5-2-1),考虑降温需要,并适当留有富余系数,本值取大值;

S采i-第i个采煤工作面的平均断面积,m2,估算为10.0m2;

K长i-第i个采煤工作面面长调整系数(见表5-2-2);

2.0×

10.0×

1.2=1440m3/min

②按人数计算实际需要风量

Q采i=4Nim3/min

Ni-第i个采煤工作面同时工作的最多人数,人;

Q采i=4×

70=280m3/min

表5-2-1采煤工作面空气温度与合适风速对应表

采煤工作面空气温度(°

C)

采煤工作面风速(m/s)

15~18

0.8

18~20

0.8~1.0

20~23

1.0~1.3

23~26

1.3~1.6

26~28

1.6~2.0

>

28

2.0~2.5

表5-2-2采煤工作面面长调整系数表

采煤工作面长度(m)

<

50

50~100

100~160

160~200

200~260

260~300

300

k长

0.9

1.0

1.1

1.2

1.3

1.4

③按瓦斯涌出量计算

Q=100×

q×

k1

q—采煤工作面瓦斯绝对涌出量,m3/min;

由于郓城矿井为新矿井,没有实测的瓦斯绝对涌出量,参照三号矿井实测的2.68m3/min计算;

k1—采煤工作面瓦斯涌出不均匀的备用风量系数,取1.5。

k1=100×

2.68×

1.5=402m3/min

经计算,按工作面的气温和风速计算出的风量最大,参照邻近兖州、等矿区综采工作面的实际风量,回采工作面风量推荐为30m3/s,实际生产过程中可根据瓦斯涌出和井下气温条件进行适当调整。

另外,按回采工作面风量的50%考虑接续工作面风量为15m3/s。

采煤实际需要风量为:

∑Q采=30+15=45m3/s。

⑵掘进实际需要风量

按矿井各个需要独立通风掘进工作面实际需要风量的总和(Q掘)计算:

式中

Q掘i—第i个掘进工作面实际需要风量,m3/min。

①按掘进工作面实际需要最低风量计算:

Q掘=60×

V×

S×

Kt,m3/min

Q掘—掘进工作面实际需要风量,m3/min;

V—掘进工作面的最低风速m/s。

煤巷、半煤岩巷掘进工作面V取0.25m/s;

S—掘进工作面断面积,m2;

Kt—掘进工作面温度调整系数,从表5-2-3中查取,考虑温度因素,适当留有富余系数,取大值。

各工作面Kt取1.15。

表5-2-3掘进工作面温度调整系数表

掘进工作面空气温度(℃)

20

20~26

26

Kt

1.05

1.10

1.15

各掘进工作面实际需要风量见表5-2-4。

表5-2-4掘进工作面实际需要风量表

掘进工作面名称

顺槽

轨道石门

胶带输送机石门

回风石门

断面积(m2)

12.0

17.3

14.2

17.8

实际需要风量(m3/s)

3.5

4.9

4.1

5.1

Q掘=3.5+4.9+4.1+5.1=17.62m3/s

②按局部通风机通风能力计算

局部通风机选型根据工作面的需要风量,考虑局扇通风距离、风筒直径、管理等因素。

由于矿井原始岩温较高,顺槽独头掘进长度最长2.6km左右,为利于有效降温,顺槽掘进工作面选择2×

55kW局部扇风机,风量为750~1150m3/min,每个掘进面取12m3/s;

大巷掘进工作面由于距离较近,可以通过联络巷实现双巷掘进,故选用2×

30kW局部扇风机,风量为260~630m3/min,每个掘进面取8m3/s。

掘进工作面风量按局部通风机通风能力计算:

Q掘=Q局×

K1=(2×

12+2×

8)×

1.2=48m3/s

Q局—局部通风机的风量,m3/s

K1—风筒漏风系数,取1.2。

经计算,按局部通风机通风能力计算出来的掘进工作面需要的风量最大。

因此

Q掘=48m3/s

·

硐室实际需要风量

井下爆炸材料库:

4m3/s;

采区变电所:

电机车修理间及充电硐室:

4m3/s

∑Q硐=4+4+4=12m3/s

⑷其它地点供风量

根据我国大多数机械化矿井的统计资料,一般按下列公式计算:

∑Q其它=(∑Q采+∑Q掘+∑Q硐)×

5%=(45+48+12)×

5%=5m3/s

综合上述计算全矿井初期风量为:

Q矿=(45+48+12+5)×

1.25=137.5m3/s,取140m3/s

经过计算全矿井初期风量为:

Q矿=140m3/s,开采三十年由于煤层残采、产量的增加、通风路线加长漏风增大,另考虑北部天然焦开采,风量将增加。

经过测算,风量最大为240m3/s。

矿井通风负压计算

矿井通风负压采用下列公式进行计算:

h=9.8×

α×

p×

L×

Q2/s3

α-通风阻力系数;

p-巷道净周长,m;

L-巷道长度,m;

S-巷道净断面,m2;

Q-通过巷道的风量,m3/s。

考虑自然风压,经过计算初期的通风负压1693.5Pa,前30年最大通风负压为2919.2Pa。

通风负压表见表5-2-5、表5-2-6。

矿井通风等积孔计算

矿井等积孔采用下式计算:

A=0.38Q/√h/9.8

A-矿井等积孔,m2;

Q-矿井风量,m3/s;

h-矿井通风负压,Pa;

经过计算矿井生产前30年等积孔为4.05~5.28m2,属通风容易矿井。

第三节 灾害预防及安全装备

本矿井为低瓦斯矿井,各可采煤层有自然发火倾向和煤尘爆炸危险,以及水患等不安全因素。

在矿井建设和生产过程中,必须严格执行《煤矿安全规程》的有关规定,坚持“预防为主,防治结合,综合治理”的原则,重点防瓦斯、煤尘、水、火的威胁以及热害的治理,设计选用井下环境安全监测系统和火灾束管监测系统等综合治理的装备和措施,切实防止瓦斯、煤尘、自然发火等灾害发生。

一、瓦斯灾害的预防

1、建立瓦斯的个体巡回检测和连续检测的双重监测系统,可靠地预防和控制瓦斯事故的发生。

2、不断优化通风系统,严格掌握风量分配,加强通风管理,保证井下各用风地点有足够的新鲜风流。

生产中严格管理制度,设专职瓦斯检查员,对工作地点经常进行各种有害气体和风量测定。

3、在采掘工作面、采区回风巷及与其相互连接的上、下顺槽中设置瓦斯超限警报仪,监测风流中的瓦斯浓度,并将信息及时传送到地面控制室。

在工作地点设置瓦斯断电仪,当瓦斯浓度超限时及时自动切断电源。

4、加强对各种通风设备及安全设施的管理,保证其完好性。

5、加强机电设备的检查和维修,保持良好的防爆性能。

6、下井人员必须配戴过滤式自救器,熟练掌握其使用方法。

7、采取调压技术、分流技术、喷堵技术、充填技术、通风排除等措施防止瓦斯超限,特别要防治综放工作面上隅角瓦斯超限。

井下局部扇风机供电实行“三专”、“两闭锁”,确保局部通风机正常运转。

二、粉尘的防治

由于井下工作空间狭窄,供风量有限,工作时产尘量大,煤尘浓度高。

因此,为保护工人健康和防止煤尘爆炸事故,在矿井建设和生产时均应制定除尘、降尘和防止煤尘爆炸事故的措施。

(一)采煤工作面的粉尘防治

采煤工作面,是矿井人员设备集中、尘源多而粉尘浓度大的工作场所。

对于双输送机的放煤系统,有采煤机割煤时的采煤机尘源、采煤刮板机点尘源、移架尘源、放煤口放煤尘源等,由于比一般综采增加了放煤口、放煤刮板机和点等尘源,其原始瞬时总粉尘浓度高达8000mg/m3(一般综采约5000~6000mg/m3),严重污染作业环境。

上述尘源有的随时移动(象采煤机割煤、移架、放煤),不能用机械密封方式罩封,并且这几个尘源又都处于主风流中易于扩散,是治理的难点,破碎机等尘源可以采用机械罩封后再实施喷雾、声波雾化、抽尘净化等降除尘措施,以取得较好的效果。

1、减少产尘量的措施

(1)采煤工作面煤层注水减少粉尘产生

煤层注水是减少采煤工作面粉尘产生最根本、最有效的措施。

煤层注水实施较好的工作面可以使总粉尘浓度减少75%~85%,呼吸性粉尘浓度减少65%以上。

煤层注水是通过钻孔并借助于水的压力,将水注入煤层中,使煤层得到预先湿润,增加煤体的水分,从而减少采煤时的粉尘产生量。

(2)合理选择采煤机截割机构的结构参数和工作参数

采煤机截割煤体,是最大的产尘源。

合理选择采煤机截割机构的结构参数和工作参数,对抑尘有很大作用。

截齿的类型、尺寸、数量、锐度、间距、截割速度、截割深度、牵引速度都与产尘量有密切关系。

截齿选型应以煤的性质和煤层条件为依据。

对裂隙较发育的脆性硬煤,镐形齿比刀形齿产尘少;

裂隙不发育的硬煤,刀形齿比镐形齿产尘量少2/3。

夹矸多的煤层适宜用重型截齿,采用数量较少并保持锋利的截齿,产尘量小,反之则产尘量大。

滚筒叶板的螺旋角越大,越易扬尘,螺距越小,产尘量越多。

截割速度、截割深度、牵引速度三个工作参数密切相关,应综合选择:

加快牵引速度,同时降低滚筒转速(截割速度),可选出单位产尘量最低的最佳匹配值。

滚筒慢转速,截齿粗齿化,能减少产尘量,加大截割深度,同时加快牵引速度,可在很大围降低单位产尘量。

加大截割厚度,同时降低滚筒转速,可取得单位产尘量最低的效果。

2、降低粉尘量的措施

(1)采煤机高压喷雾降尘

采煤机是回采工作面产尘最大且最难控制的尘源。

由于其随时移动并处于风流之中,粉尘易于扩散飞扬,目前国外普遍用外喷雾来实现降尘。

我煤机喷雾降尘效果一般不太理想,现有的外喷雾效果亦较差,粉尘浓度仍然很大而污染环境。

其主要原因是压力低(≤3.5MPa),喷嘴喷口直径大(一般>

1mm)。

而本矿井喷雾压力为6.3MPa,喷头喷口直径较小,使其具有雾粒细、射程远、涡旋强度大、荷电性能强等优点,大大提高了降尘效果。

(2)液压支架移架和放煤口自动喷雾降尘

在液压支架上安装喷雾控制阀,当降柱和放煤时,通过支架的液压系统输送给控制阀液压信号,控制阀水路开启实现喷雾降尘;

移架和放煤过程中继续喷雾,当升柱和关闭放煤时,支架的液压系统又输送给控制阀信号,关闭水路停止喷雾,从而实现放煤和移架的自动喷雾降尘。

其降尘率可达74%以上。

(3)对点、破碎机等处进行喷雾洒水降尘,并对破碎机实行封闭。

(4)含尘风流控制除尘

①改变工作面通风系统或风流方向:

国现行的长壁工作面通风系统,一般为U型、Y型、W型、E型及Z型等,以U型应用最为普遍。

除尘效果以W型、E型(2进1排系统)为佳。

将U型改为W型通风系统,回风煤尘含量降低近30%,矿井投产后可根据工作面粉尘情况选择通风方式。

②调节工作面最佳风速:

采煤机组与液压支架选定后,工作面的断面有一给定的围和相应的风速。

从工作面防尘出发,有一最佳排尘风速,其值的大小随煤体水分、采煤机工况和采取其它降尘措施的不同而异。

一般认为采煤工作面最佳排尘风速1.4~1.6m/s,采取防尘措施后,可增加到2~2.5m/s。

采煤工作面是一个尘源多又分散的工作场所,必须对整个工作面实施综合防尘措施,才能够使整个工作面的粉尘浓度有效地降低。

(二)其它地点的粉尘防治

1、采煤机和掘进机必须配备有效可靠的外喷雾降尘装置;

掘进工作面要设置除尘风机,锚喷工作面配备混凝土喷射机除尘器。

2、建立完善防尘、洒水降尘管理系统。

对于煤流各地点必须经常喷雾洒水。

3、对于容易积存煤尘之处,应定期进行清扫和冲洗巷道。

4、井下煤仓和溜煤眼应经常保持一定的存煤不得放空,防止煤仓和溜煤眼进风。

5、矿井两翼、相邻的采区、相邻煤层和相邻的采煤工作面间,煤层掘进巷道同与其相连的巷道间、煤仓同与其相连通的巷道间,采用独立通风并有煤尘爆炸危险的其他地点同与用其连通的巷道间,必须设置隔爆水棚隔开。

6、煤壁注水是防止煤尘的有效方式,在开采前需进行煤壁注水。

7、采、掘工作面的工人应按规程规定配戴防尘帽和防尘口罩。

三、防火措施

本矿井开采的煤层有自然发火倾向。

兖州矿区南屯、柴里等矿井开采3煤层时均发生过煤层自然发火,自然发火期一般3~6个月,最短的45d。

因此预防煤层自然发火,是本矿井煤层正常开采和矿井安全生产的一个突出问题。

本设计认真调查了国开采有自然发火煤层矿井的防灭火经验,采取预防为主,力求根治的综合治理措施。

1、综放面自燃机率分析

煤层自燃取决于煤的自燃倾向性,漏风供氧、积聚氧化热的蓄热环境和稳定足够的氧化时间等因素。

这些因素都与开采方法和采场推进的时空有关。

(1)综放面对防治煤层自燃的有利因素

首先综放面具有开采时间短的优势,综放面一次采全高,减少了切割煤层的次数和煤层暴露在空气中的时间。

二是从兖州矿区推行无煤柱分层开采发生的34次煤层自燃和隐患的时间来看,一分层(或本分层)开采时引起本采空区部发火的机率低,占总发火次数的17.6%,下分层及邻区准备或开采时引起上分层或相邻采空区部发火机率高,占总发火次数的82.4%,其主要原因就是下分层及邻区准备或开采时重新揭露煤层造成漏风供氧继续氧化上分层或相邻采空区浮煤所至。

分层开采发生的火灾和隐患时空分布情况见表5-3-1。

表5-3-1火灾和隐患时空分布情况

与分层关系

采空区

采空区周边

合计

中部

开切眼

停采线

一分层回采时

4

2

6

下分层或邻区准备、回采时

1

11

14

合计

3

34

从上表34次火灾和隐患发生的空间位置看出,采空区中部发火机率低,采空区周边,特别是停采线和顺槽发生自燃或隐患机率高,分别占总次数的41.17%和32.35%。

所以减少综采面“两道两线”的个数,也就消除了大部分发火隐患点,降低了煤层自燃机率。

兖矿综放面煤层自燃隐患情况(表5-3-2),本面的发火机率为0,发火隐患主要发生在相邻面的采空区、停采线及有断层或老巷处,也符合所述煤层自燃时空规律。

(2)综放开采对防治自燃的不利因素

一是综放工艺回采率通常为88%左右,大量的松散煤体堆积在采空区,采用注浆等常规防灭火手段收效甚微。

二是综放面产量大,增加了放煤工序,推进速度比分层开采慢,采空区浮煤从氧化带进入窒息带的时间相应延长,有可能导致自燃。

三是综放面采高大,采空区冒落三带中的裂隙带增高,沿两道及开切眼的U型漏风三角相亦增大,因而采空区漏风三带中的冷却带和自燃带相应加宽,采空区漏风比分层开采面严重。

通过综放面和分层开采防治煤层自燃、发火事故和隐患的事实,分析比较可得出如下结论:

表5-3-2综放面煤层自燃隐患

综放面

编号

发火隐患部位

原因

隐患发生

本面

邻面

时间

兴隆5306

5305停采线

1992.7

兴隆5313

5314-1采空区下部断层处

5313面、5313-2面同时开采

1993.4

5314-1停采线与一分层探煤巷交叉处

1993.10

兴隆4314

4314一联三岔门处

1993.11

南屯6310

顺槽顶板煤柱

孤岛开采,煤层松动离层

1993.9

鲍店1308

a、综放面在开采时空上占有优势,在保持一定的推进速度的情况下,综放面比分层开采面的煤层自燃机率低,特别是综放面本面的发火机率低;

b、综放面火患的威胁主要来自相邻采空区;

c、综放面煤层自燃隐患的重点部位仍是“两道两线”,特别是停采线和相邻综放面采空区的顺槽。

2、防治煤层自燃的主要技术措施

(1)加快工作面的推进速度

加快工作面推进速度,利用采空区“漏风三带”规律,把采空区浮煤在发火期置入窒息带是防止工作面采空区煤层自燃的重要技术措施之一。

据前联的实验研究结果表明:

冷却带与自燃带的宽度(围)取决于冒落岩石的压实速度(即顶板岩性)、工作面的长度、工作面两端的风压差及工作面的推进速度。

根据兖州矿区开采3煤层的具体条件,可算出综放面冷却带和自燃带的总宽度175.5m与最小平均月进度62m的比值为2.83月,小于3煤层的最短自然发火期3个月,所以综放面月推进度在62m以上,即可保证在本面不会发生煤层自燃。

(2)实施区域性的均