三汽车各实训项目考核表Word文档下载推荐.docx

《三汽车各实训项目考核表Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《三汽车各实训项目考核表Word文档下载推荐.docx(23页珍藏版)》请在冰豆网上搜索。

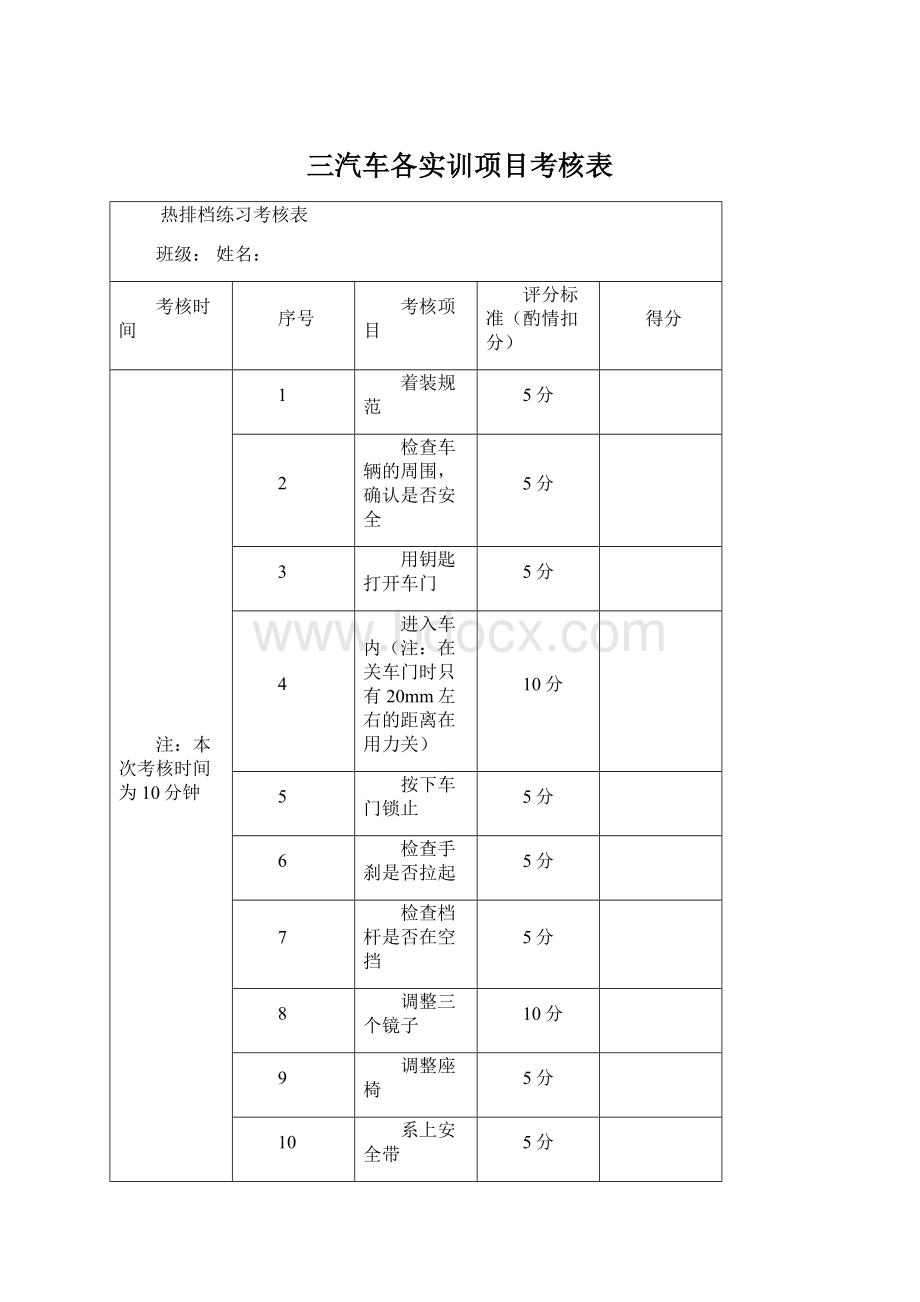

在关车门时只有20mm左右的距离在用力关)

10分

5

按下车门锁止

6

检查手刹是否拉起

7

检查档杆是否在空挡

8

调整三个镜子

9

调整座椅

10

系上安全带

11

用钥匙把火打燃(注:

打齿算零分)

12

挂两个前进挡一个倒挡

20分

13

熄火看镜下车

总分:

评价

考核人:

汽车直线行驶考核表

冷排档系列基本动作

起步是否平稳

方向是否跑偏

行驶中离合是否平稳

刹车是否点头

前端是否撞杆

后端是否撞杆

倒车是否是直线

换挡时是否打齿

中途是否熄火

停车时是否平稳

下车是否看镜

14

侧方位停车考核表

本次考核时间为15分钟

左侧是否压线

右侧是否压线

行车过程中是否平稳

停车是否看镜

考核人:

离合器自由行程的检查考核表

检查量具是否齐全

11分

清洁工具

钢直尺长度单位选择

测量高度时钢直尺的放置

读取数据时的姿势

17分

把数据记录下来

钢直尺的清洁

清洁整理工件

整理工作台

刹车自由行程的检查与调试考核表

本次考核时间为15分钟

准备工具

分

安放车轮挡块

检查车辆周围环境

打开车门

安放车内三件套

用尺子测量刹车的自由行程

准确读出数据

取下车内三件套

取下挡块

21

手刹的检测调试的考核表

检查工具是否完整

正确使用工具(错一个扣3分)

15分

拉起手刹,下车转动轮胎检查是否轮胎能转动

如果轮胎会转动就放下手刹调试拉线

25分

在车下调整:

调调整螺杆

清洁使用设备

归还工具

点火系统的认识考核表

说出点火系统的作用

说出点火系统的种类

点火系统能正常点火要保证哪三个要求

点火系统的组成部分

火花塞的分类

火花塞的拆装(包括工具、设备的清洁)

30分

喷油系统的认识考核表

说出汽油机电控燃油喷射系统的特点

喷油系统按喷油部位分

喷油系统喷射方式分

正确选用工具(错一个扣1分)

清洁工具及使用设备

拆卸喷油嘴

清洁喷油嘴

按装喷油嘴

清洁工具及设备

汽车喇叭的调整检修考核表

准备工具(多出或缺少工具扣2分)

调整喇叭声音的大小

在喇叭声最好的地方固定调整螺母

将螺杆的固定螺帽固定住

检测喇叭的电压

气缸压力的检测考核表

本次考核时间为20分钟

说出压力表的各部件名称

气缸压力表正确组装

汽油机需要拆除全部火花塞

然后把气缸压力表的锥形橡胶头压紧在火花塞孔上,用启动机转动曲轴2-3秒

把气缸压力表的锥形橡胶头压紧在火花塞孔内,拧起启动机开关,气缸压缩3-5次,压力表回零

用同一方法将同一气缸在测量2次,最大的值应达到原厂规定标准

工具的拆卸

燃油压力的检测考核表

安全操作

燃油压力表正确组装

卸压:

先拔下燃油泵保险丝、继电器或油泵插头,再起动发动机,直至发动机自行熄火后,再次起动发动机2~3次,然后拆下蓄电池负极

检测油压:

静态油压、怠速油压、最大油压、剩余油压

油压分析

拆卸燃油压力表

气门弹簧的拆装考核表

正确安装气门弹簧拆装工具

正确使用并取下气门弹簧锁片

取下气门弹簧拆装工具(注:

弹簧弹出伤人)

取下气门油封

取下气门弹簧

取下气门

用汽油清洗气门

与拆卸的顺序相反来安装

清洁工具及工作台

刹车排空操作考核表

2分

3分

举升机的安全操作

用风炮逐个拆卸轮胎

软管一段接在排空的螺栓上,另一端放入水内

拧松排空螺栓

踩一脚刹车观察软管内有无气泡

若无气泡则拧紧排空螺栓

逐个进行排空气

检查是否有制动效果

安装轮胎

正确放下举升机并注意安全

空气流量计性能检测考核表

注意设备安全,点火开关打开时不准拔插诊断插头

正确使用工具(错一次扣3分)

检测电阻

记录数据

检测电压

进气歧管压力传感器检测考核表

正确使用工具(错一次扣3分

传感器参考电压的检测并记录

传感器输出电压的检测并记录

进气压力传感器的示波器检测并记录

节气门位置传感器的性能检测考核表

正确使用工具(错一次扣2分

就车检查端子间的导通性

当节气门全闭时,怠速触点(IDI)应导通

然后用万用表的电阻档检查各端子间的导通性

开关式节气门位置传感器的调整

曲轴位置传感器与凸轮轴位置传感器的性能检测考核表

正确使用工具(错一次1扣分

电阻的检测并记录

输出信号的检查并记录

感应线圈与正时转子间隙的检查并记录

电磁感应式发动机转速传感器的示波器检测并记录

水温传感器的性能检测考核表

本次考核时间为20分钟

正确使用工具(错一次扣1分

一、就车检查:

关闭点火开关,拔下水温传感器上的电插

检测传感器两端子间的电阻值并记录

二、车下检查:

拔下传感器上的电插,拆下传感器

用万用表电阻档检测在不同水温条件下传感器两端子间的电阻值并记录

氧传感器的性能检测考核表

本次考核时间为10分钟

氧传感器加热器电阻的检测

氧传感器信号电压的检测