不锈钢冷轧产品质量检查手册docWord文件下载.docx

《不锈钢冷轧产品质量检查手册docWord文件下载.docx》由会员分享,可在线阅读,更多相关《不锈钢冷轧产品质量检查手册docWord文件下载.docx(93页珍藏版)》请在冰豆网上搜索。

(3)根据研磨纸判断

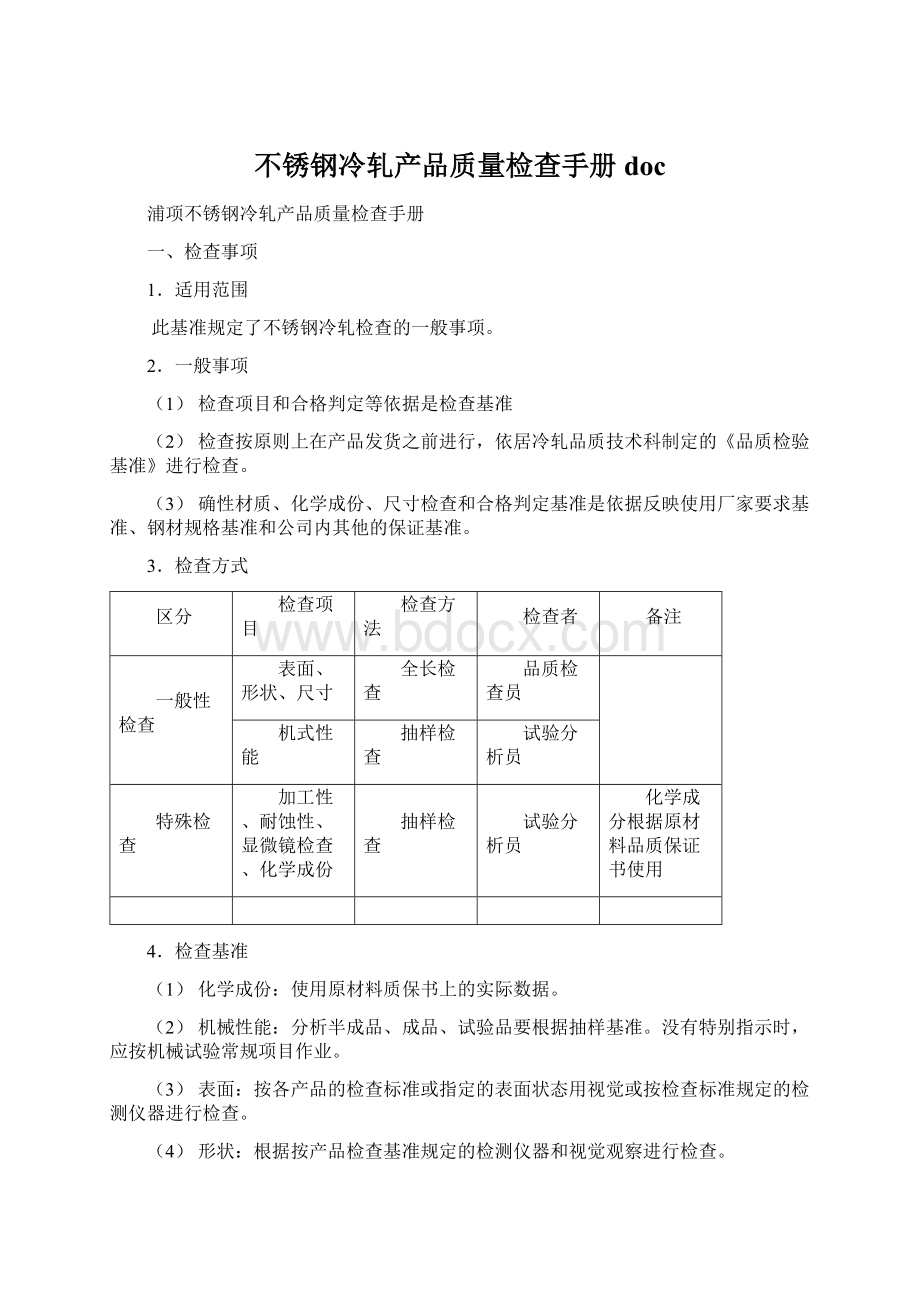

1根据研磨纸判断是指达到研磨后用视觉检测不出的程度

2用视觉判断因难才使用研磨纸判定,研磨面积为宽度20mm,长度100mm。

3研磨纸使用顺序是#1000(#200)→#400(#150)→#240(#120)→#150(#80),括号内为研磨石的目数。

4研磨方法

——线形缺陷应沿轧钢方研磨,其它缺陷沿轧制垂直方法研磨。

——研磨次数为五十回/二十回(分别研磨纸/研磨石)。

往返一次计一回。

——研磨纸研磨二十五回后换新研磨纸,研磨石每二十回进行一次修理。

3)BQ检查

(1)BQ就是为确保表面光泽进行Buffing作业后,使材料表面达到优良状态。

BQ性等级根据最适当的研磨目数决定。

(2)判定基准

等级

A

B

C

D

适用目数

#1000

(#220)

#400

(#150)

#240

(#120)

#150

(#80)

()内为研磨石目数

(3)边部缺陷规定(Slabedge、Roughband)

1适用范围:

全部厚度(0.3~3.0)的制品,宽度500mm以上的制品。

2判定基准:

对于边部缺陷按用途区分允许基准,如果属于允许范围内时,按板内侧的检查结果来评分,不同的使用用途中超过允许范围时,边部缺陷反应在评分里。

3充许基准:

西餐具

厨房用具

研磨用

管

流通用

集装箱

保证面

5mm

4mm

6mm

反面

5mm5

8mm以内

(4)对不知原因缺陷的措施基准

不知原因缺陷发生时,在正确规定种类和评分前,暂时以X00运行。

(1)表面等级判定

1钢卷判定

a表面评分为CD及CD级以上的钢卷判定

表面等级

判定基准

工程检查

产品检查

缺陷评分B≥90%

缺陷评分B≥90%缺陷评分B≤1%

缺陷评分B≥70%

缺陷评分B≥90%缺陷评分B≤3%

缺陷评分C≥70%

缺陷评分D≥70%

E

表面平分未达到D时

表面评分未达到D时

√对于Z4H用途的产品,其头部D级缺陷长度<10M,尾部D级缺陷长度<20M。

√对于Z3用途的产品卷,整卷D级缺陷长度<30%,头尾部除未平整部分外均可加入产品中。

b表面评为DD级1A产品的钢卷的判定

钢种

300系

400系

缺陷评分D≥95%

c用途及品质检查各项目管理重点

√所有产品的保证面都不能有非常明显的视觉缺陷

用途

代码

品质设计

保证面品质检查

保证

形状

切边

头部缺陷

APL

产品

重点事项

非重点事项

Z4H

Z5H

Z3H

CD

普通管理

线形裂纹,微细裂纹,H13,细小的Z04缺陷,压延性震动痕等适当轻判

单面

一般

研磨

G3F

研磨无法去除缺陷严格管理(scraches,dent,brokensurface,Z10,,Z31等)

表面污染性缺陷、120mesh能研磨掉的缺陷轻判(A06,A23,A31,Z05,H13,H36,H37等)

严格

Y1H

喷砂和喷漆无法遮盖的缺陷严格管理(scraches,dent,brokensurface,Z31等)

不明显缺陷,油漆能轻易遮盖的缺陷轻判(H32、细小的摩擦痕,Z04,Z10,Z31,Z21,H13,H32,H33,H36,H37等)

拉伸用

H1P

H2P

H2H

控制加工容易产生开裂的缺陷(slip,scratches等)。

控制Sliver/Scab等剥离性缺陷。

控制抛光后无法去除的缺陷(dent等)。

表面污染性缺陷、120mesh能研磨掉的缺陷轻判(A23,A31,Z05)。

H13轻判。

注:

非保证面也不能存在D级的slipmark,scratches等。

只可能少量

热水器

E4H

引起锈蚀的缺陷严格管理(A23,A21,A25,A28,H10、部分污染等)

不易引起锈蚀的缺陷轻判(Z04,Z10Z31,Z21,H13,H37等)

面板类不研磨

K3D

所有缺陷严格管理(表面不加工,直接做面板使用)

高硬度

Z2A

DD

无非常明显缺陷

再压用

Z1H

无非常明显缺陷,H08/H01等严格管理(表面破皮严重的缺陷不能存在,S03等)

开平厂用

Z3N

检查判定和Z4H等流通用途相同,但是产品化时只能切去头部未平整部位。

√需要研研磨或抛光的用途订单,检查员对缺陷应该进行研磨确认

√304J1、304Ni8.5

主要用于拉伸用途,表面评分和检查重点管理事项适用304H1P用途定单(Z1H除外)。

2钢板判定:

按每检查单位进行判定之后,评分最低的钢板为那部分的平分。

4.记录:

如下记录缺陷部位

CODE

宽度方向位置

1

传动侧(DriveSide)

2

工作侧(WorkSide)

3

两边(BothSide)

4

中心(Center)

5

全宽(WholeWide)

四、抽样检查

此标准适于试验片的采取基准,但有特别指示时,按指示执行。

2.抽样单位定义

(1)试验片采取对免的抽样单位以Coil单位为原则。

(2)一个负卷分割成另外规格的钢卷,则是不同的抽样单位(即抽样不同)。

——当做产品分割时,试验片抽样单位合仍为Coil;

——因品质异常进行分割时,不能成为独立的抽样单位。

3.采取试验片

采取工程

采取者

试验片条件

张数

品质保证

SCL

STL

TLL

检验员

应在合格部位采取试验片

——300系列:

板厚×

板宽×

200mm

——400系列:

250mm

TOP,END和一张

中间检查

TOP,END要求时各一张

特别调查

全工程

现场作业员

按照特别指示采取

4.试验片的采取情况

抽样单位内试验片的采取位置要和下面的图一样把不良位置除去之后采取

厚度不良部位

未平整

不平整

TOP试验片BOTTOM试验片

形状按原则上在拉伸试验中不受影响为基准;

表面状态应符合检查基准规定的D级以上。

五、表面缺陷分类基准

1.使用范围:

此基准规定了表面缺陷Code及发生原因。

2.表面缺陷分类基准

(1)表面缺陷分类

原

材

料

缺

陷

(H00)

ZPSS

Code

号码

缺陷名

英文名

划伤

Sratch

H01

摩擦痕

Slipmark

H02

异物压入

Rolledindents

H03

周期辊印

Pitchrollmark

H04

大理石纹

Marbledsurface

H05

分层

Lamination

H06

洞

Hole

H07

疤痕

Scab

H08

垫纸压入

Paperrolledin

H09

氧化皮压入

Rolledinscale

H10

昆虫压入

Insectrolledin

H11

丝状物

Chip

H12

板边划痕

Slabedge

H13

边部粗糙带

Roughband

H14

面粗糙

Roughsurface

H15

边部碰伤

Indentedmark

H16

研磨痕残留

Grindingmarkresidue

H17

折叠

Foldsanddents

H18

过酸洗

Overpickle

H20

退火氧化皮

Anneal

H21

欠酸洗

Notorrawpickle

H22

卷取划伤

Coilerscratches

H23

纵向发裂

Rocks

H24

金属球痕

Shotballmark

H25

边裂

Edgecrack

H27

斑痕

Stains

H31

线形裂纹

Linesliver

H32

微细裂纹

Lightsliver

H33

疤痕性裂纹

Scabsliver

H34

M形裂纹

M-typesliver

H35

无周期性辊印

Nopitchrollmark

H36

周期性震动痕

Chattermark

H37

椭圆型擦伤

Ellipseslipmark

H38

分类z

zpss

Code

压

延

CBL(B)

ZRM(Z)

Scratches

Z01

Z02

Z03

凹起辊印

Heaverollmark

Z04

线状油斑

Lineoilstain

Z05

线状污染

Linepollution

Z06

折痕

Brokensurface

Z07

辊停止痕

Rollstoppagemark

Z08

Z09

辊振动痕

Z10

昆虫压痕

Z11

卷取机痕

Reelmark

Z12

厚度不良

Thickness

Z13

宽度不良

Width

Z14

形状不良

Shape

Z15

Z16

卷取不良

Telescope

Z17

Z18

横折

Coilbreak

Z19

皱纹状变形

Ridging

Z20

辊表面粗糙

Roughsurfaceofroll

Z21

鱼尾纹

Herringbone

Z22

V型

Buckling

Z23

折印缺陷

Pitchedroll

Z24

Stretcherstrain

Z25

波浪型缺陷

Buildup

Z26

Z27

纸粉痕

Paperpowdermark

Z28

中部凸起

Crown

Z29

未轧钢

Notrolling

Z30

压辊痕

Rollstreak

Z31

线性划痕状

Linerollmark

Z32

垫线印痕

Paperrolledin

Z33

洞形凹下

Concaverollmark

Z34

块状油斑

Massoilstain

Z35

块状污染

Masspollution

Z36

椭圆形擦伤

B38(独立)

分类

1#SPM(S)

2#SPM(V)

S01

S02

S03

辊印

Rollmark

S04

油斑

Oilstain

S05

污染

S06

S07

辊停止印

S08

S09

S10

S11

S12

S13

S14

S15

S16

S17

S18

S19

S20

S21

S22

S23

S24

微细皱纹

S25

S26

S27

S28

S29

S30

色差

Colordifferent

S32

垫纸印痕

Papermoulage

S33

退

火

1#、2#

APL(A)

A01

A02

A03

A04

oilstain

A05

A06

A07

炉内停止痕

Furnacestoppagemark

A08

A09

酸洗槽内停止痕

Acidstoppedmark

A10

A11

A12

A13

A14

A15

A16

A17

A18

A19

A20

退火残留

Annealscaleresidue

A21

A22

酸洗残留

Pickleresidue

A23

橡胶压入

Rubberrolledin

A24

白斑(点状)

Whitepoint

A25

刷辊痕

Brushrollmark

A26

欠退火

Notanneal

A27

点

Pitting

A28

锈

Rust

A29

拉伸皱纹

A30

A31

研磨痕

Sandpapermarkorpolishingmark

A32

线纹欠

Streakdefect

A33

淤泥污染

Siltpollution

A34

白斑(火星状)

A35

A36

麻点状压入(针尖状)

Dotrolledin

A37

电极凹坑或穿孔

Holloworhole

A38

过退火

Overanneal

A39

精

整

CPL(C)

SCL(L)

STL(T)

TLL(U)

浦沙Hoop加工(K)

T01

T02

T03

T04

T05

linepollution

T06

T07

T08

T09

T10

T11

T12

T13

T14

T15

T16

T17

T18

矫平机痕

Levelermark

T19

接触痕

Toughmark

T20

脱脂不良

Poorofoilremove(C、U)

T21

研磨划伤

Grindingbeltscratch(C)

T22

研磨不匀

Irregularpolishing(C)

T23

条纹

Streak

T24

长边

Burr

T25

长度不良

Length

T26

贴膜不良

Coating(C)

T27

切边不良

Trimming

T28

重量不良

Weight

T29

内径不良

Innerdiameter

T30

Rollstreak

T31

CPL单独

条状色差

C32

未研磨

Notgrinding

C33

研磨残留

polish

C34

其它缺陷

行车吊钩碰伤

D16

地面、鞍座异物压入

G03

塌卷变形

G30

保留原因

制造异常

Q01

板破裂

Q02

引带破裂

Q03

炉温异常

Q04

线速度异常

Q05

炉内停止

Q06

酸洗槽的通过异常

Q07

设备异常(说细原因不明)

其它

X01

计划保留

计划保留的对应材料

1、试验材料

2、特别指示作业材料

3、高级用途转换材料

X04

实际尺寸不符合订货要求

X05

计划工序不符合订货要求

X06

实际工序不符合订货要求

X00

不知原因缺陷

表面缺陷发生状态及原因

发生状态

发生原因

对策

——压延方向上长线、无光泽、不定型划痕

——设备和带钢之间生产;

——辊的驱动不良;

——平整度不良材与设备接触。

——确保设备管理;

——彻底进行CPL切边和重卷。

Slip

marl

——主要发生在尾部和45°

方向的边部,宽度大,但长度小。

——执轧工程发生在头部和尾部

——松钢卷搬运时钢带之间的摩擦;

——开始卷取时钢带宽度方向上振动及钢卷的张力变化引起的钢带间的摩擦;

——辊的回转不良而引起辊和带钢之间的摩擦。

——防止发生卷取不良;

——确保适当的卷取。

Rolled

Indents

——附着在带钢表面的异物被辊压入及带钢间的压入等在冷轧时引起微细的点状、不定型的线状(也有周期性情况)。

——轧钢或进行加工时异物的混入而发生的缺陷。

——防止轧钢中异物质的混入;

——防止各种导物的浸入。

Roll

Mark

——在带钢表面压成一定距离的不定型压痕。

——辊的表面附着异物质的情况;

——超过辊的标准压下力,辊的疲劳状态印在钢带表面。

——防止乳化液及带钢表面异物质的浸入;

——彻底检查辊的硬度;