制冷系统故障的判断及处理Word格式文档下载.docx

《制冷系统故障的判断及处理Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《制冷系统故障的判断及处理Word格式文档下载.docx(11页珍藏版)》请在冰豆网上搜索。

7)制冷系统所有压力及温度指示正确,压力表、温度表指针稳定;

高、低油压控制器调整适当,在所要求之压力数值范围内能起到自动控制和安全保护作用;

所有温度控制器的动作应能准确地控制冷库温度,以启动、停止压缩机,或启、闭供液电磁阀。

8)贮液器内制冷剂的液位符合要求:

制冷系统正常工作时,贮液器的液位应在视液镜1/3~2/3位置。

冷凝器出水温度稳定,进出水温差在8~12℃范围为宜。

9)制冷系统的压力和温度:

制冷系统正常工作时,其冷凝压力与冷凝温度,蒸发压力与蒸发温度呈对应关系。

操作、管理中必须随时掌握系统工作过程中压力、温度的变化,以保证系统在给定工况下有效地工作。

蒸发压力、温度随制冷温度要求而定,但通常情况下,压缩机的吸气温度不得超过15℃;

冷凝压力、温度随冷却水温度及供水情况而定,一般R12冷凝压力的表压为~Mpa(6~8kgf/cm2),最高不超过(14kgf/cm2);

R22、R717冷凝压力的表压为~Mpa(8~13kgf/cm2),最高不超过Mpa(19kgf/cm2)。

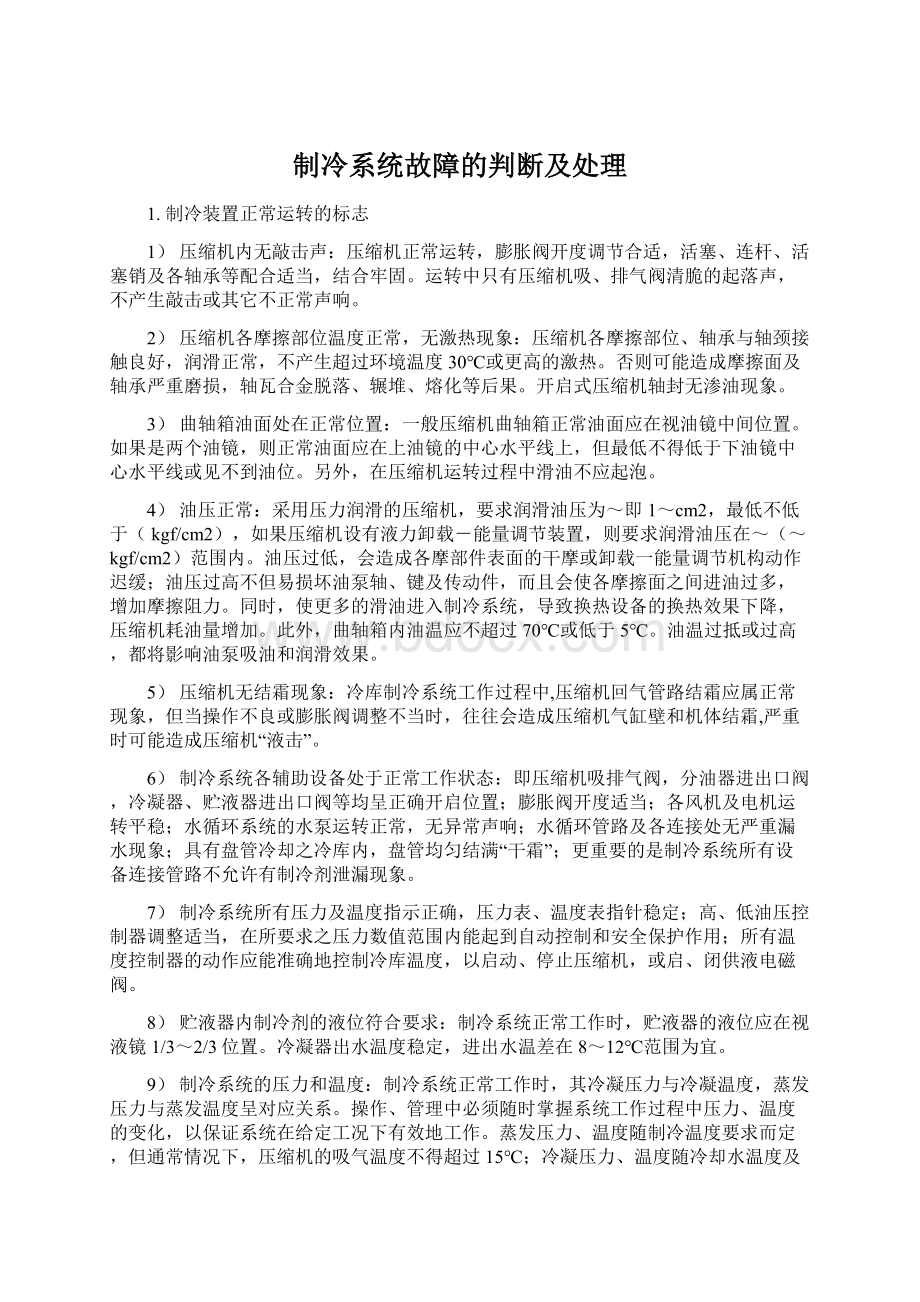

2.制冷装置的安全工作条件:

为了保证制冷装置在高速、高压、高温条件下安全运行,活塞式制冷压缩机规定了表所列的安全工作条件。

活塞式制冷压缩机安全工作条件(适用于按JB955-67设计的压缩机)

工 作 条 件制 冷 剂

R12R22R717

蒸发温度t0℃-30~10-40~5-30~5

相应蒸发压力p0Mpa(kgf/cm2)~(~)~(~)~(~)

最高冷凝温度tkmax℃504040

最高冷凝压力pkmaxMpa(kgf/cm2)()()()

最大压缩比pk/po(abs)1088

活塞最大压力差(pk-po)Mpa(kgf/cm2)(12)(14)(14)

压缩机最高吸气温度t1℃1515to+(5~8℃)

压缩机最高吸气温度t2℃130150150

安全阀开启压力pMPa(kgf/cm2)(14)(14)(16)

润滑油压(比曲轴箱压力高)MPa(kgf/cm2)~(~)~(~)~(~)

最高油温℃≤70≤70≤70

压力控制器给定值(参考):

1)高压控制器:

比安全阀开启压力低MPa(kgf/cm2)。

2)低压控制器:

比最低蒸发温度低5℃的相应压力值(例R12和,t0=-25℃时,低压控制给定值可取与-30℃相应之表压力值,即MPa(cm2))。

3、油压控制器:

有卸载-能量调节装置时,润滑油压取~(~cm2)。

无卸载-能量调节装置时,取(cm2)。

二、制冷装置常见故障的原因分析及排除

为了在制冷装置操作、管理中能准确地分析故障产生的原因并迅速排除故障,下面列表11-3表示制冷装置常见故障的原因分析和排除方法。

制冷装置的试验验收

制冷压缩机的试验分出厂试验、型式试验、抽查试验、密封试验和性能测定等几种。

1、单级活塞式制冷压缩机试验

中小型活塞式单级制冷压缩机试验除按有关标准外,一般可参考下述内容进行。

1)出厂试验

为了检验压缩机组装出厂工艺质量,使机器得到初步磨合,出厂前对每台压缩机作以下试验:

不带阀片无负荷试验-运行试验2小时,停车检查摩擦部位(如连杆大头表面,轴封等),温升>25~30℃,轴承温度最高>65℃,轴封不漏油,声响正常。

空气压力试验――压缩机装上吸、排气阀和气缸盖,在排气表压力为(cm2)下运转不少于4小时,不得出现异常现象。

抽空试验――关闭压缩机吸气阀,启动压缩机,将曲轴箱压力抽空到负压Mpa(700mmHg真空度)以下。

排气阀气密性试验――抽空试验完毕,在排气总管中充压到表压(cm2),曲轴箱的压力从负压Mpa(650mmHg真空度)回升到0的时间不得少于5分钟。

空气排量测定――在吸气压力为大气压力时,排气表压力为:

氟机(cm2),氨机(cm2),测定压缩机空气排量。

空气排量测定方法可采用节流装置法或气包法。

要求测得的空气排量与同类型第一台合格产品的空气排量的偏差相符合:

制冷量≤(30000kcal/h)的压缩机,允许误差-7%;

制冷量>(30000kca/h)的压缩机,允差为-5%。

2)型式试验

为检查压缩机在规定的条件下长期运转的可靠性,每种压缩机的试制产品应进行型式试验。

当压缩机结构有重大改进时,应重新进行型式试验,以检验改进的效果。

型式试验的时间不少于500小时,一般标准工况不少于300小时,最大压差工况不少于120小时,最大功率工况不少于100小时。

3)抽查试验

正常批量生产的每种型号的压缩机,根据生产量大小,每年要进行1~4台的抽查试验。

试验不合格时,则应以加倍的台数复验,如仍不合格,应逐台试验。

抽查试验时间不少于150小时,其中标准工况、最大压力差工况和最大功率工况均不少于50小时。

4)密封性试验

以表压即cm2的空气或氮气充入压缩机中,用肥皂水检漏所有联接和轴封不得有漏气现象。

5)全性能测定

对新产品或设计结构有重大改进的定型产品,应测定压缩机的全性能曲线图,包括制冷量、耗功率、制冷系数、输气系数等。

在全性能曲线图中,应包括不少于三种冷凝温度,每一种冷凝温度不少于五种蒸发温度(包括标准工况、最大压力差工况和最大功率工况)。

制冷量小于10000kcal/h的压缩机,可采用具有第二制冷剂的电量热法;

对于制冷量大于(50000kcal/h)的压缩机,可采用制冷剂蒸气循环法。

试验工况选择如下:

对氨机,当t0≥-20℃时,吸气过热度规定为30℃;

最大轴功率工况,吸气过热度为5℃,其它试验工况不作规定。

为了统一试验规范,建议R12压缩机吸气过热度确定为:

t0≤-15℃时,吸气过热度为30℃;

t0在-10~0℃范围时,吸气过热度为15℃;

t0≥5℃时,吸气过热度为5℃。

2.双级活塞式压缩机的试验方法

在做双级压缩机性能试验时,除须控制吸气温度、吸气及排气压力外,还应控制中间压力。

对无中间压力控制设备的双级压缩机,可按单级压缩机的试验方法进行试验,但应记录中间压力,如果中间压力与理论计算值偏差较大,应找出原因。

使用中冷的双级压缩机,由于中冷程度影响到中间压力,即影响制冷量和耗电量,所以必须控制中间压力,使之符合理论计算值,压力波动的允许值应与吸气压力和排气压力波动的允许值相同。

按一般规定,压缩机性能试验时,吸气和排气压力的波动应不大于与饱和温度相对应的绝对压力的±

1%。

对吸气压力和中间压力由于允许波动的范围太小,执行中有困难,如试验时不能保证,可按压力的波动,使相应的饱和温度不大于±

1℃的规定执行。

3.螺杆压缩机的试验

无负荷试验――试验前校正阳转子(主动转子)轴线与电机轴线同心度,要求偏差不大于,装上试车吸气阀及吸气滤网,并打开排气阀。

试车时间不少于1小时,无异常现象。

空气压力试验――在表压力Mpa(kgf/cm2)下试车,时间不少于1小时。

空气排量测定――可作四次实测记录,并检查:

油压调节到~Mpa(~3kgf/cm2);

当输入油压为~(~kgf/cm2)时,检查滑阀的增(减)载和定位是否灵活,当滑阀处于零位时,指针应调节到零;

转动调节杆,检查滑阀移动是否灵活;

螺杆温度应正常,轴封漏油每分钟不超过4滴。

密封试验――在表压(cm2)下,检查所有联接处及轴封,不得有泄漏现象。

制冷装置常见故障的原因分析及排除

故障现象原因分析排除

1、机组运转噪声大1、压缩机、电机底脚螺丝松动紧固

2、连接管路、辅助设备固定不良紧固

3、皮带不张紧或飞轮松驰皮带张紧、检查螺母、键等

2、压缩机有异常声响气缸部分1、气缸余隙过小1)调整余隙或适当加厚纸垫2)更换零部件

2、活塞销与连杆小头衬套间隙过大更换衬套

3、活塞销缺油适当提高油压

4、吸、排气阀片、弹簧断裂1)停车检查、取出碎片2)更换阀片、弹簧

1)

5、假盖弹簧断裂更换

6、气缸与活塞配合间隙过大或过小造成拉缸偏磨1)更换零部件2)调整配合间隙

7、压缩机“奔油”,造成“液击”1)更换刮油环2)调整各气环搭口位置

8、吸入液体制冷剂造成“液击”1)调整工况2)调整膨胀阀开度3)适当调小吸入阀开度

曲轴箱部分9、连杆大头轴瓦与曲轴颈间隙过大1)调整间隙2)更换油瓦3)提高油压

10、主轴颈与主轴承间隙过大1)调整间隙2)更换油瓦3)适当提高油压

11、连杆螺栓螺帽松动、脱落紧固、更换并以开口销锁紧

12、飞轮、电机转子键松驰(半封或全封闭压缩机)更换或紧固

13、电机转子擦定子主轴承间隙过大(半封、全封闭压缩机)更换或紧固

3、压缩机排气压力过高1、系统混入空气等不凝结气体排除控气

2、冷凝器冷却水泵、风机未开启开启水泵、风机

3、冷凝器水量不足、水温过高1)增加冷却水量2)清洗水管、水阀和滤器

4、风冷冷凝器风量不足、气温高加大风量、防止气流短路循环或阻塞

5、冷凝器管壁积垢太厚清洗冷凝器

6、系统内制冷剂过多取出多余制冷剂

7、排气阀未开足、排气管不畅通开足排气阀、疏通排气管

8、贮液器进液阀未开启或未开足进液阀开启、开足

9、装置分油不良、系统集油过多、管道流动阻力增加、换热效果差1)检查、调整分油装置2)进行系统排油

4、压缩机排气压力过低1、冷凝器水量过大、水温过低减少水量或采用部分循环水

2、冷凝器风量过大、气温过低减少风量

3、吸排气阀泄漏研磨或更换阀片

4、气缸纸垫打穿,高低压端旁通更换纸垫

5、系统内制冷剂不足充注制冷剂

6、蒸发器结霜过厚,吸入压力过低融霜,适当提高吸入压力

7、卸载-能量调节失灵,正常制冷时部分气缸卸载1)调整油压~kgf/cm22)检查高速卸载机构

8、安全阀过早开启\高低压旁通(氟机)调整安全阀开启压力值

9、分油器回油阀失灵高低压旁通检修或埸换回油阀

5、压缩机排气温度过高1、吸入气体的过热度太大适当调节膨胀阀、减小过热度

2、排气阀片泄漏或破损1)研磨阀片、阀线2)更换阀片

3、气缸纸垫打穿更换纸垫

4、安全阀过早开启、高低压旁通调节安全阀开启压力值

5、气缸冷却水套断水或水量不足(氨机)调节冷却水量

6、压缩机吸入压力过高1、蒸发器热负荷过大、t0过高1)调整热负荷、降低t02)合理选择蒸发器

2、吸气阀泄漏、阀片断裂研磨阀片、阀线、更换阀片

4、膨胀阀开度过大调小开度

5、膨胀阀感温包位置不对放正感温包,包扎良好

6、卸载-能量调节失灵,正常制冷时部分气缸卸载调整油压、检查卸载机构

7、安全阀调节不当过早开启,高低压旁通调整安全阀开启压力值

8、分油器自动回油阀失灵,高低压旁通检修或更换自动回油阀

9、系统中混入空气等不凝结气体排出空气

7、压缩机吸入压力过低1、蒸发器热负荷过小,t0过低1)调整热负荷、降低t02)合理选择蒸发器增加传热面积

2、膨胀阀开度过小1)调整膨胀阀开度2)清洗膨胀阀进口滤网

3、蒸发器进液量太少1)调整膨胀阀开度2)清洗膨胀阀进口滤网

4、膨胀阀“冰塞”系统排水

5、供液电磁阀未开启、液管堵开启电磁阀、疏通供液管

6、贮液器出液阀未开或未开足开启、开足

7、系统制冷剂不足补充制冷剂

8、压缩机吸入阀未开足或管堵1)清洗吸气滤网及阀孔通道2)全开吸入阀

9、蒸发器盘管结垢过厚,集油过多,换热不良清洁管路、冲油排液

10、蒸发器结霜过厚,热负荷小融霜

11、低压系统堵塞检查疏通、清洗

12、吹风冷却风机未开启或风机倒转、风量不足启动并使之正转,提高风量

13、盐水浓度低,蒸发管外结冰过厚适当提高盐水浓度

8、润滑油压过高1、油压调节阀调整不当重新调整(放松调节弹簧)

2、油泵输出管路不畅通、润滑油路堵塞1)疏通管路、油路2)更换清洁的润滑油

9、润滑油油压过低1、油压调节阀调整不当重新调整压紧调节弹簧

2、油压调节阀泄漏,弹簧失灵更换阀芯或弹簧

3、润滑油太脏,滤网堵塞或损坏更换、清洗滤网

4、油泵进油管堵塞疏通进油管

5、油中含有制冷剂(油呈泡沫状)打开油加热器、关心膨胀阀

6、滑油质量低、变质、粘度过大调整间隙、更换轴承

7、轴承间隙过大、跑油调整间隙、更换轴承

8、滑油量不足加注润滑油

9、油温过低或过高开启油加热器或冷却器

10、油压表不显示-油压表阀未开、接管堵等检查表阀和接管

11、油压表不显示-油泵传动件损坏检查油泵传动件、修复或更换

10、曲轴箱油温过高1、压缩机各轴承、摩控部位间隙过小调整间隙

2、压缩机排气温度过高、压比过大调整工况、降低排气温度

3、冷冻机室温度过高、滑油冷却器断水1)加强通风、降温2)加大滑油冷却器的水隙

4、分油器“直通”、同压制冷剂气体进入曲轴箱检查自动回油阀、修复

5、压缩机吸气过热度太大调整工况

11、压缩机耗油量过大1、分油器回油停止-管堵、阀堵、回油电磁阀(或浮球阀)未开启1)疏通管路、阀门2)检查回油电磁阀、浮球阀

2、分油器失灵-不分油、不回油、滑油进入系统检修或更换分油器

3、气缸与活塞间隙过大,刮油环刮油不良1)更换活塞(或气缸)2)更换刮油环、活塞环3)检查刮油环倒角方向(应向上)

4、活塞环磨损、搭口间隙过大或搭口在一直线上1)检查活塞环搭口间隙2)将活塞环搭口叉开布置

5、活塞环加工尺寸、精度不合要求检查质量、尺寸

6、轴封不良、漏油1)研磨轴封摩擦环2)更换轴封器

7、管路安装不合理、系统集油检查管路或进行排油

8、卸载油缸漏油严重拆检

12、曲轴箱滑油呈泡沫状1、液体制冷剂混入润滑油1)适当关小膨胀阀2)打开油加热器

2、滑油中混入水分更换滑油

13、卸载--能量调节装置失灵1、能量调节阀弹簧调整不当重新调整

2、能量调节阀油活塞卡死拆检

3、调节机构卡死拆检

4、油活塞或油环漏油严重拆检或更换

5、油管或接头严重漏油检修

6、油压过低提高油压

7、卸载油缸进油管堵,不进油疏通进油管

14、制冷系统堵塞1、压缩机至冷凝器之间堵高压迅速升高1)疏通管路2)全开高压排出阀3)检查各阀开启度

2、冷凝器至膨胀 阀这间 -低压迅速下降、抽空堵塞部位以后结霜、结露、“发冷”、1)疏通管路2)检查各阀开启度3)更换或清洗滤器

3、膨胀阀至压缩机之间堵-低压迅速抽空、堵塞部位以前结霜融化、不结霜、也不“发冷”1)清洗膨胀滤网、疏通管路2)消除膨胀阀冰塞

4、阀头脱落裂损使高压通路堵(高压过高)拆修、更换

5、分油器回油管堵-油脏换油

6、吸气滤网堵,吸入压力下降清洗滤网

15、热力膨胀阀通路不畅1、进口滤网堵、节流孔污堵或冰塞拆洗或更换过滤――干燥器

2、阀针过短造成阀不开启更换膨胀阀

3、感温包内充剂逃逸

16、热力膨胀阀开度过大1、阀针过长造成阀开度失调更换膨胀阀

2、调节弹簧折断

3、感温包位置放置不正确重新包札

17、热力膨胀阀出现气流声或工作不稳定1、系统制冷剂不足补充制冷剂

2、膨胀阀容量选择过大重新选择膨胀阀

18、压缩机不启动1、主电路电源不通、三相电断相合闸、检查电源、修复

2、控制回路切断、短路检查原因、修复

3、电机故障检查原因、修复

4、磁力启动器、接触器失灵检查、修复或更换

5、高低压控制器自动断开调整压力、温度控制器断开压力值检查压力、温度控制器动作性能、修复

6、温度控制器自动断开

7、油压控制器自动断开调整断开压力值检查其动作性能、修复

8、制冷联锁装置动作(如泵或融霜系统)检查、修复

9、过载继电器断开检查、复位

19、压缩机启动后不久停车1、启动补偿接线有误检查线路、重接

2、电机接线有误

3、油压控制器给定动作值过高重新调整

4、油泵建立不起油压、油压过低检查油压过低或建立不起的原因

5、压缩机吸、排气阀未开或未开足,高、低压控器吸、排气阀开足

6、高、低压控制器调节不当重新调节给定值

7、压缩机咬缸拆解检查

20、压缩机运转中突然停车或启停频繁1、电源被切断检查、修复

2、压缩机高压超高检查原因采取措施

3、油压控制器调节不当重新调节

4、温度控制器调节不当,幅差太小

5、油压过低提高油压

6、压缩机高、低压端泄漏,停车后低压迅速回升检查原因、消除泄漏

7、压缩机咬缸,转动部分卡死切断电源,拆解检查

8、电机超负荷、线圈烧损、保险丝烧断1、检查超负荷原因2、更换线圈或保险丝

9、电路联锁装置故障检查修复

10、其它电器故障

21、压缩机停车高低迅速平衡1、排气阀片裂损或泄漏研磨阀片、阀线、更换阀片

2、气缸高、低压纸垫打穿更换纸垫

3、安全旁通阀漏拆检、调整

4、电磁阀关闭不严,继续供液

22、压缩机运转不停1、系统制冷不足、制冷效果不良1)补充制冷剂2)调整工况

2、压缩机吸、排气阀泄漏――输气量下降检查原因、采取相应措施

3、活塞环不良――严重漏气更换活塞环或气缸套

4、启动卸载电磁阀不良――过早卸载拆检或更换

23、系统制冷剂泄漏1、法兰及连接或焊接等处泄漏阻漏处理

2、易熔塞泄漏1)易熔塞已熔――更换2)高压异常――消除超压原因

3、蒸发器管路破损1)低温爆裂――焊修防冻2)腐蚀爆裂――更换

4、冷凝器管路破损1)冬季停用结冻爆裂――焊修防冻2)腐蚀爆裂――更换3)端板锈蚀――局部焊修或更换

24、压缩机轴封泄漏1、摩擦环过度磨损、摩擦面破损研磨或更换

2、轴封组装不良、摩擦环偏磨重新组装、调整、研磨

3、轴封弹簧过松更换

4、轴封橡胶环过紧――曲轴轴向窜动时动、静摩擦环脱离更换橡胶环

5、轴封橡胶环上的钢圈尺寸不对更换钢圈

25、装置运转但不制冷A、t0过低1、制冷剂不足充注制冷剂

2、过滤――干燥器脏堵清洗滤网或更换干燥剂

3、管路集油和污垢,换热不良排油、清洁管路

4、蒸发管结霜过厚冷风机气流受堵融霜

5、膨胀阀调节不当、性能不良重新调节、更换

6、热负荷过小、冷风短路回流改变负荷、防止冷风短路

7、间接冷却盐水量不足①、泵扬程不足检查盐水浓度,提高泵容量

②、管道阻力太大

③、盐水浓度太大降低盐水浓度

8、膨胀阀、冷剂分配器或管路堵疏通或更换

B、t0过高1、热负荷过大调整负荷

2、膨胀阀不良调整、检修或更换

3、膨胀阀温包接触不良重新包扎

C、tk过高― 参照压缩机排气压力过高的原因找出原因,采取相应措施

D、tk过低― 膨胀阀供液不足、系统工作失调找出原因,提高冷凝压力

E、冷风机减速、停转或倒转提高额定转速,开启风机、正转

F、冷风被阻塞或短路回流防止阻塞或短路回流

G、压缩机输气量不足1)制冷剂太少――充注制冷剂、堵漏2)转速下降――提高到额定转速

H、压缩机压比下降――吸、排气阀不良分解检查不良处、堵漏

I、卸载――能量调节机构工作不良,过早卸载检查,调整