清洁生产方案DOCWord文件下载.docx

《清洁生产方案DOCWord文件下载.docx》由会员分享,可在线阅读,更多相关《清洁生产方案DOCWord文件下载.docx(45页珍藏版)》请在冰豆网上搜索。

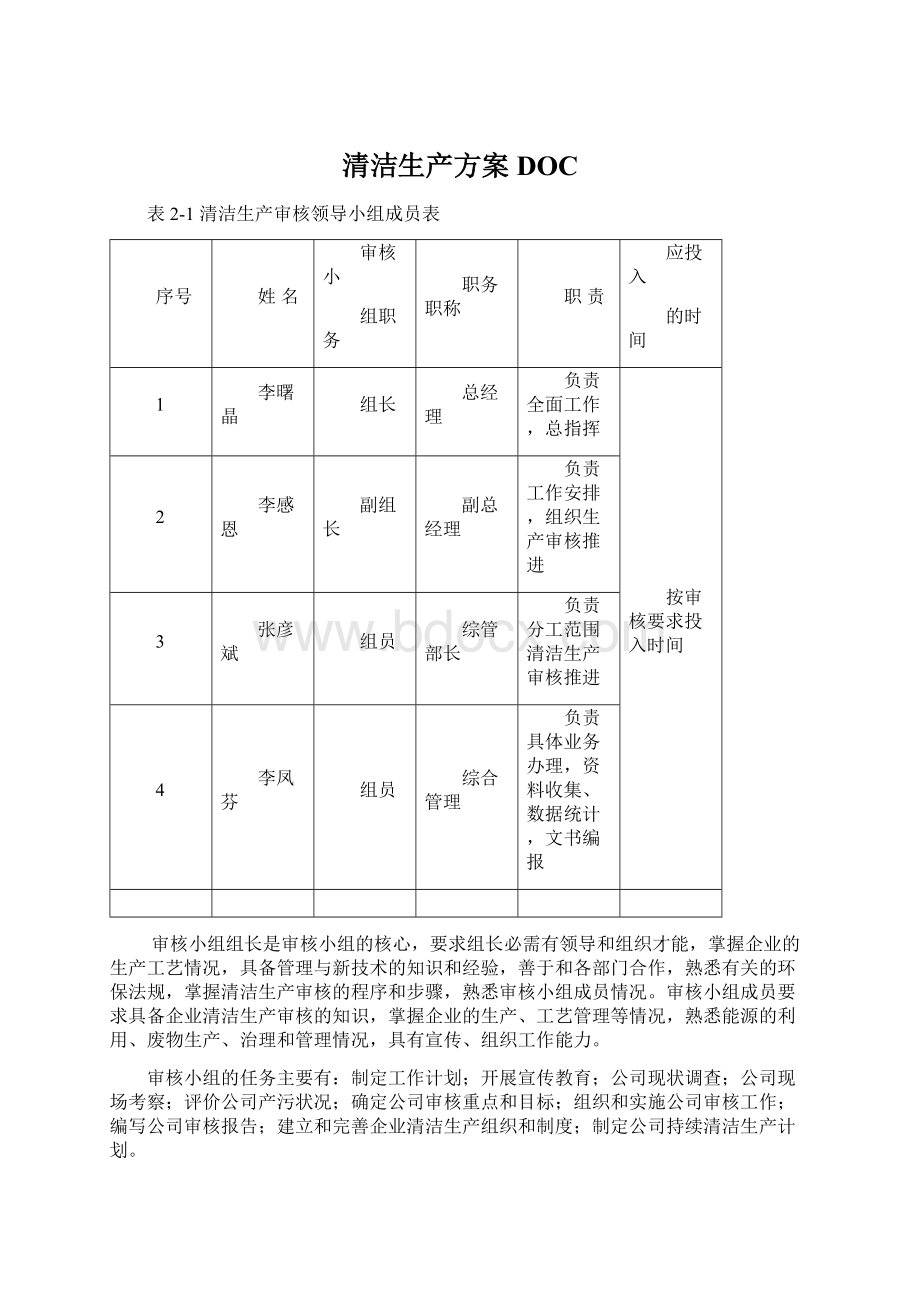

备料班班长

负责备料班清洁生产审核推进

5

邓辰芳

浇注班班长

负责浇注班清洁生产审核推进

6

张永志

蒸养班班长

负责蒸养班清洁生产审核推进

7

李红斌

吊装班班长

负责吊装班清洁生产审核推进

8

罗文贵

采购

负责采购部清洁生产审核推进

9

郑生权

设备主管

负责生产设备清洁生产审核推进

10

仓库主管

负责仓库清洁生产审核推进

11

李永祥

工艺

负责生产工艺清洁生产审核推进

12

张瑞格

财务

负责财务清洁生产审核推进

13

李婷婷

综合管理办

2.2审核工作计划

审核小组根据审核工作的要求,结合本企业的实际情况,在咨询专家们的指导下,编制了审核工作计划(见表2-3),明确了各阶段的时间进度、负责人和主要工作内容。

宜良宏源新型建材有限公司人员组织架构图

3.1.2公司主要产品的生产情况

3.1.2.1原料

(1)原材料

1)粉煤灰:

由罐装汽车运输到厂内粉煤灰仓。

主要来自滇东电厂和附近的煤化工企业,经检测达到Ⅱ级灰质量要求,符合JC/T409的规定。

技术要求:

二氧化硅及三氧化铝的含量大于70%,烧失量小于8%。

2)水泥:

散装车运送到水泥仓库,技术要求:

32.5R普通散装水泥。

经检测达到国家有关质量要求,符合GB175的规定,主要来自当地。

3)块状生石灰:

汽车运到厂区石灰库,技术要求:

消解时间8—15分钟,消解温度大于65℃,有效氧化钙含量大于75%,氧化镁含量小于5%,过烧石灰含量小于5%,粉灰含量小于10%。

经检测达到生产所需质量要求,符合JC/T621的规定,主要来自当地。

4)石膏:

汽车运输入厂内堆场。

在加气混凝土中,掺入少量石膏作为调节剂,可以抑制石灰的消化速度,有利于料浆浇注的稳定性。

二水石膏、半水石膏、硬石膏或磷石膏,三氧化硫含量大于30%。

经检测达到生产所需质量要求,主要来自当地。

5)铝浆:

汽车运输入厂,技术要求:

选用W—201型即固体成分含量大于65%,其中活性铝含量大于90%。

经检测达到生产所需质量要求,符合JC/T407的规定,主要来自当地。

6)脱模油:

废机械油。

7)稳泡剂:

自己购材料配制。

8)钢丝:

直径1.0毫米,钢号大于70。

9)供水:

供水:

全年用水150000吨,要求日供水量500立方米左右,用于生产及生活。

其中,生活用水10立方米/天,生产用水300立方米/天,消防用水10升/秒。

正常生产所需水压为0.3兆帕,消防时所需水压0.4兆帕。

10)矿渣:

生产蒸压加气混凝土砌块的矿渣是经过水淬的粒状高炉矿渣,这种矿渣所含的玻璃质成分中的SiO2和Al2O3具有活性,储藏大量的化学内能,因而可以提高浇注的稳定性,对坯体的硬化起到一定的促进作用。

同时,在蒸压条件下,矿渣中的硅酸盐矿物质能够与SiO2作用生成低碱水化物,从而提高蒸压加气混凝土砌块的强度。

所掺用的工业废渣放射性水平符合GB6566的规定。

公司拟生产的不是单一的粉煤灰加气混凝土,而是系列化多品种的产品,我们将致力于用矿渣(比如钢渣)生产空心砖的探索研究,坚持“生产一批、研发一批、预想一批”的发展原则。

(2)废渣年使用量

年度

废渣名称

供应单位

购买量(吨)

综合利用量(吨)

在生产过程中的作用

2012年6-12月

粉煤灰

恒阳实业

13489

主要材料

磷石膏

东昇冶化

1279

调节材料

炉渣

红豪特贸易

10103

2013年1-6月

33265.9

1107.36

2827

表3-1废渣综合利用情况

3.1.2.3生产工艺

加气混凝土砌块是以粉煤灰为主要硅质原料,加入一定比例的钙质材料水泥、生石灰、机制砂、石膏、铝膏,再加入调节剂、发气材料经配料、材料处理、浇注及初养、切割、蒸养等工艺而生产出的一种轻质墙体材料。

(1)原材料处理

外购粉煤灰用汽车运输至厂区粉煤灰仓,本项目锅炉所产生的煤渣则直接用汽车运输至粉煤灰仓供配料使用。

2个粉煤灰仓中产生的有组织粉尘分别经2台单机布袋除尘器处理后由2个15m高的排气筒排放。

生石灰经螺旋输送机送入颚式破碎机进行破碎,破碎后的生石灰经斗式提升机、螺旋输送机送入球磨机进行粉磨,磨细后的物料经螺旋输送机、斗式提升机送入生石灰仓中暂存。

生石灰仓中产生的有组织粉尘经单机布袋除尘器处理后由15m高的排气筒排放。

生石灰破碎所产生的有组织粉尘经单机布袋除尘器处理后由15m高的排气筒排放。

生石灰及机制砂粉磨所产生的有组织粉尘经反吹灰布袋除尘器处理后由15m高的排气筒排放。

机制砂由螺旋输送机送入球磨机(机制砂与生石灰分时段共用一台球磨机)进行磨细,磨细后的物料送入料浆搅拌罐供配料使用。

石膏送入料浆搅拌罐暂存。

铝粉从料库中取出经计量后加水搅拌待用。

水泥由散装水泥车直接输送入厂区水泥仓供配料使用。

水泥仓中产生的有组织粉尘经单机布袋除尘器处理后由15m高的排气筒排放。

(2)配料浇注

经过处理的原材料物理形态有二种。

即浆状物料和粉状物料。

其中浆状物料采用料浆计量罐体积计量;

粉状物料采用重量计量秤配料。

以上物料备好后,微机各自计量,由搅拌机搅拌,而后加入计量好的铝膏,搅拌45秒后,采用定点浇注机在模具内进行搅拌浇注,模具在浇注料浆后,推入初养室静停初养。

(3)坯体初养和切割

在模具内浇注后,坯体静停初凝,保持初养室温度为50~70℃,初养后当坯体达到切割强度时脱模,定点吊运至切割台进行切割,达到所要求的制品尺寸,“面包头”及边角废料送回球磨机重新粉磨后作为原料利用。

(4)蒸养养护

切割后的坯体进入保温保湿隧道编组成列,送入蒸养釜中进行高压养护,其养护制度一般为抽真空0.5小时,升温2.5小时,恒温6~7小时,降温1.5小时,养护温度为195℃,养护饱和蒸汽压力为大于等于1.3MPa。

养护后的蒸气冷凝水经降温池降温后作为生产用水循环使用。

蒸气养护所使用的蒸气来自于2台8t/h燃煤锅炉(一用一备),燃煤锅炉所产生的烟尘经石灰-石膏湿法脱硫系统处理后由40m高的烟囱排放,燃煤产生的粉煤灰则直接用汽车运输至粉煤灰库,作为原料使用。

养护后的成品经检查分级后合格品送入成品库,次品送回球磨机重新粉磨后作为生产原料利用。

图3-1加气混凝土砌块生产线示意图

3.1.2.4主要工艺设备

加气混凝土生产的设备分类为:

1)起重机类也属于工业通用类起重设备,本设备与切割机配套。

2)压力容器类(蒸压釜):

国家有专业定点厂供应,蒸压釜全国有多个厂家生产,如常州锅炉厂等。

3)粉末设备类:

与水泥厂的球磨设备相同,此设备利用水泥厂的就设备,可节约成本。

4)切割机(专业设备):

选用国内最为先进的切割机组,该切割机机型简单,产量高,可进行六面切割,而且不会造成坯体粘连。

切割能力最大可达30万立方米/年,制品切割后的外观尺寸等切割质量达到GB11968—2006的要求。

该机组装有废料处理系统,废料处理采用水冲式;

液压、机械系统实现限位和互锁,以防止操作不当引起的设备事故。

5)自动摆道车及辅机模具等配套类:

由切割机厂家加工制作。

6)各式运输机:

皮带机、螺旋机、提升机、电磁震动给料机。

表3-2全厂主机设备表

名称型号及规格

单位

数量

备注

TD75槽型皮带输送机

台

20m3料浆储罐

Φ2.2×

7球磨机湿磨机

100m3料浆储罐

PEX250x1000颚式破碎机

TH315型斗式提升机㈠

TH315型斗式提升机

(二)

浇注搅拌机

6.0×

1.5翻转吊机

1.5切割机组

套

切割输送机

纵切机

横切机

14

切割机废料搅拌装置

15

80YZS80-20液下渣浆泵

16

1.5堆垛吊机

17

1.5翻砖台

18

1.5蒸养小车

辆

54

19

Φ2.5×

32m蒸压釜

20

1.5分垛吊机

21

1.5固定式掰板机

22

6×

1.5夹坯机

结合表3-1,经现场考察分析可知:

公司无国家明文规定的淘汰设备。

主要设备装备水平较好,设备的日常管理合理,生产现场的“跑冒滴漏”基本杜绝。

3.1.3进行现场考察

随着生产的发展,原有的一些工艺流程、设施、装置、管线可能已经做调整和变动,生产实际情况和工艺控制参数与原来的设计及规程有不尽相同。

因此,需要进行现场考察,以便对现状调研的结果加以核实和修正,并发现生产中的问题;

同时,通过现场考察,在全公司范围内发现明显的清洁生产机会。

2013年7月,审核小组成员在云南柯尔鑫清洁生产评价有限公司老师的指导下,按审核程序要求,从原料输入、生产加工到成品输出整个生产过程进行了现场考察。

在已掌握原有的资料的基础上,结合生产、工艺、管理及产品和产污、排污情况进行查对,并针对存在的清洁生产机会,提出了清洁生产方案。

产品质量情况:

产品质量严格按照《蒸气加压混凝土砌块》GB11968—2006标准执行,并定期送到具有法定检测资质的质量监督检验部门检验,2012年和2013年无不合格产品出厂。

3.1.4输入物料及产品汇总表

公司产品以石灰-水泥-粉煤灰为原料,生产按照GB11968-2006标准生产蒸压加气混凝土建筑砌块产品。

蒸压加气混凝土砌块的特点是自重轻、保温隔热效果好、可加工性强,因此用途十分广泛。

目前在大板结构、框架结构体系中应用最多。

该产品是废物综合利用制品,生产中消耗的能耗比粘土砖低38%,又避免了大量农田的破坏,是国家大力推行的绿色建材产品。

本生产线物料、能源消耗以2013年1-6月的数据作为审核数据,见表3-2、表3-3。

表3-3输入物料汇总表(1012)(2013)

项目

物料

物料1

物料2

物料3

物料4

物料5

物料6

物料7

动力

物料种类

原料

辅料

水

煤

电

物料名称

水泥

石灰

铝粉

物料构成产品的功能

主要硅质原料

钙质原料

钙质

发泡剂

生产工艺

用水

提供

蒸汽

设备运行

活性成分及特征

铝粉与水在碱性条件下反应放出氢气,使浆料膨化

2013年

消耗量

1097.4

3033

7417.6

32

32809

1378

98426.6

t

kWh

单位价格(元)

87.5/t

20/t

21/t

260/t

300/t

13500/t

2/t

630/t

0.78/t

总成本

(万元)

291.08

5.65

2.30

78.86

222.53

43.20

6.56

86.81

7.68

输送方式

汽车

管道

电力管网

包装方式

散装

袋装

储存方法

露天

罐装

仓库

内部运输方法

装载机

提升机

人力

包装材料管理

无

回收

入库方式

先进

先出

储存期限

一年

供应商是否回收

否

可能替代物

有

有可能

从原辅材料的消耗可以看出:

各种材料占原辅料成本费用比例大小依次为粉煤灰占39.09%;

石灰占29.88%;

燃煤占11.66%;

水泥占10.59%;

铝粉占5.8%;

生产用水占1.03%。

从节能降耗的角度看,石灰、水泥、电力、燃煤的消耗应当首先降下来,特别是电力的使用和蒸汽的使用要从技术和管理两方面下功夫,并逐步提高粉煤灰的用量。

表3-4产品汇总表

产品

产品1

产品2

产品种类

建筑用材料

名称

蒸压加气混凝土砌块

蒸压加气混凝土板材

65617.72m3

运输方式

无包装

就地储存方法

露天仓库

包装能否回收

客户是否准备接受其他规格

是

3.1.6清洁生产的机会

经过一轮清洁生产的宣传,公司领导和员工对实施清洁生产都有很高的积极性,通过一段时间的学习和实践,对实施清洁生产的认识也提高较大,积极配合寻找清洁生产的机会。

公司的生产过程中主要用电设备在进行生产过程中要注重节能节能管理,注重操作控制,避免设备空载运转,另外,从资源综合利用率的角度去寻找清洁生产的机会,由表3-2输入物料汇总表中可以看出,2013年的资源综合利用原料(粉煤灰)占原料总用量比例的39.09%,应调整工艺配方,提高粉煤灰的配比,提高资源综合利用率,降低生产成本。

3.2初步评价结论

3.2.1产污原因分析

有组织粉尘来自生产线的粉煤灰仓、生石灰仓、散装水泥仓、煤仓、生石灰及机制砂破碎、生石灰及机制砂粉磨六个工段。

粉尘无组织排放点主要为厂区道路、生产过程中的物料输送及转运产生的扬尘等,

3.2.2初步评价结论

(1)公司管理:

各部门基本都制定了操作规程及相应的规章制度。

但岗位责任制、操作规程不够严格,奖惩办法的落实措施有待进一步健全和完善。

(2)重视职工培训,操作工人的技能不断提高。

但是部分员工缺乏清洁生产的意识和节约意识,容易造成废弃物的产生。

(3)公司加强了生产设备的管理,设备完好率和运转率都有较大提高。

对重要的生产设备需要加强维护、管理、操作和控制。

(4)生产过程中涉及原料粉煤灰、水泥等粉状物有一定的粉尘排放。

(5)现场管理不严格,有一部分原料露天堆放,既影响生产、运输,又影响厂容厂貌、工作效率,还会对原料的质量造成损坏和不必要的损失。

(6)员工清洁生产意识淡薄,不注意从源头节约,容易造成废弃物的产生,要加强相关培训,从源头或生产过程中削减消除废弃物的产生。

(7)应加强废弃物的回收利用,特别是废料回收利用。

既节约资源,又可降低成本,提高经济效益,实现利润最大化。

(8)完善和规范各种生产记录,加强消耗统计制度,制定科学、合理的能耗指标。

总之,公司要从技术改造、员工素质提高、原材料采购把关,公司的清洁生产潜力才可进一步挖掘出来。

3.3确定清洁生产审核重点

3.3.1确定审核重点的原则

我公司审核小组在确定审核重点时,主要考虑以下主要原则:

(1)污染严重的环节或部位;

(2)能耗、物耗大的环节或部位;

(3)环境和公众压力大的环节或问题;

(4)对公司“节能减排”影响大的生产环节和部位;

(5)有明显清洁生产机会的环节和部位。

3.3.2确定审核重点

在现状调查和现场考察的基础上,审核小组对比分析了生产车间和公司其它部门的基本情况。

一致认为:

蒸压加气混凝土生产线包括了公司生产的主要工序;

水、电、汽的消耗及污染物的产生大多数都发生在这条生产线上;

存在着比较大的清洁生产机会。

产品属于资源综合利用,符合国家产业政策要求,同时是公司实现可持续发展的基础。

从以上诸多因素综合考虑,审核小组在充分讨论的基础上提出:

把我公司整条蒸压加气混凝土板生产线列为本轮清洁生产审核的重点,并报请公司领导批准后执行。

3.4设置清洁生产目标

审核重点确定之后,要针对审核重点设置定量化的指标,以便据此考核和验证清洁生产审核的效果,达到清洁生产审核预期目的,同时为企业持续清洁生产奠定一个良好的基础。

3.4.1设置清洁生产目标的依据

公司设置清洁生产目标的原则是:

(1)具有先进行;

(2)具有可达性,即根据企业的经济技术条件,通过努力可以达到的目标;

(3)符合国家产业政策和环保要求;

(4)环境效益和经济效益明显;

(5)指标要定量化并有时限性。

公司清洁生产目标的设置是在充分调查、分析的基础上,审核小组集体定制,再经公司领导讨论通过,公示执行的,我们设置清洁生产目标的依据是:

纵向根据审核重点的设备、工艺、物耗、电耗、水耗,产品的实际情况比较(本项目与先进的设计指标比较)。

横向参照省内外同行的先进水平,来确定清洁生产目标的。

3.4.2设置清洁生产目标值

审核小组根据设置清洁生产目标的原则和依据,确定了本轮审核的清洁生产目标。

详见表3-5。

表3-5公司清洁生产目标一览表

现状

2013

近期目标

2014.1

中期目标2014.12

远期目标2015

单位产品能耗

t/m3

0.021

0.017

0.015

0.012

废品率

%

8.64

4.2

3.8

资源综合利用率

55.7

65

72

78

3.5产生和实施无/低费方案

在预审核过程中,公司职工发现了一些清洁生产的机会和存在的问题,审核小组在全公司范围内开展了方案征集活动,发动广大职工从原辅料及能源、技术工艺、设备、过程控制、产品、废弃物回收利用和循环使用、管理、员工八个方面提出清洁生产合理化建议。

结合我公司的实际情况,审核小组对无/低费、中/高费方案制定了划分标准:

1万元以下为无/低费方案,1万元以上为中费方案,10万元以上为高费方案。

预审核阶段提出了29项无/低费方案和10项中/高费方案,详见表5-1清洁生产方案汇总表。

审核小组对一些不需要投入资金或只需投入少量资金就可以解决问题,并获得经济效益和环境效益的无/低费方案进行了组织实施,力求“边审核、边实施、边见效”。

实施后保证了原料质量的稳定和设备安全运转,取得了较好的效益。

4审核

审核阶段是对审核重点的原辅材料、生产过程、能源消耗情况以及废物的产生进行评估。

通过实测输入输出物料、建立审核重点的物料、能量和水量平衡来分析物料流失、能量消耗大的环节,找出废弃物产生、物料流失和能耗大的原因,从生产的全过程查找管理和过程控制等方面的问题,为制定合理的清洁生产方案提供准确的依据。

4.1审核重点概况

4.1.1审核重点的装备与人员

公司本轮清洁生产审核的重点是蒸压加气混凝土整条生产线。

包括原料制备、制浆浇注、切割蒸养三个工序。

该生产线是目前省内该类产品较为先进的生产线,主要设备有球磨机:

规格型号为2.2×

7,生产能力大于12吨/时,重量为35吨;

切割机:

规格型号为6000×

1500×

600㎜,重量为36吨,容量26千瓦;

蒸压釜:

规格型号为Φ2.85×

38米,工作压力1.3兆帕,重量38吨。

年产量30万m3,蒸压加气混凝土生产线包括了公司生产的关键技术,重点能耗,是公司控制生产中产污、节能大小的关键。

该生产线设备较新,设备的维护、管理都有章可循,管理较为规范,但新人多,素质有待提高。

4.1.2审核重点的操作单元功能说明

审核重点操作单元分为原料制备、制浆浇注、切割蒸养三个工序单元,生产工艺流程分述如下:

(1)原料制备工艺

分为“湿料制备”和“干料制备”两种。

湿料制备是从电厂通过罐装车运输到工厂的原料粉煤灰与脱硫石膏按一定比例混合,通过加水搅拌制成粉煤灰浆料。

然后由浆渣泵送入中间贮浆罐备用。

此过程的污染主要是粉煤灰料场的扬尘和粉煤灰搬运中的泄露造成粉尘空气污染,可通过喷洒地面水来降低粉尘污染。

干料制备是外购生石灰经破碎、球磨混合后,送入“石灰细粉仓”备用。

水泥由水泥罐装车运入场内,送入水泥料仓贮存待用。

此过程产生的污染主要是球磨机运行噪声污染,生石灰球磨生产和输送产生的粉尘泄漏污染。

(2)制浆浇注工艺

把各种制备好的浆料、粉料通过各自管道进入KT计量控制系统,系统按预先设计的配比数据计量后,送入浇注混凝罐,在混凝罐混合均匀后将混合料注入浇筑模具内,混合料在模具中静置2.0-2.5小时候,胚料经水化反应形成早起强度,再送入下道工序。

(3)切割蒸养工艺

静置养护成型的胚料,使用行车翻吊、脱模。

脱模后把胚料送到切割机上,按照生产砌块标准尺寸进行切割。

切割边角余料(“面包头”)送回浆池搅拌成浆,准备二次使用。

切割后标准砌块用卷扬机拖入密闭“蒸养釜”,在其内经过“抽真空、升温、恒温、降温”四个阶段约800分钟的蒸压养护,胚料达到预定强度后出釜、检验、入库保管。

生产用蒸汽完成一个循环后,余热蒸汽排到回用分汽缸待二次利用,冷凝水排到循环水池,再循环使用。

该工序生产中物料、热量的循环利用对公司节能降耗影响较大。