冲压模具设计计算Word文档格式.docx

《冲压模具设计计算Word文档格式.docx》由会员分享,可在线阅读,更多相关《冲压模具设计计算Word文档格式.docx(21页珍藏版)》请在冰豆网上搜索。

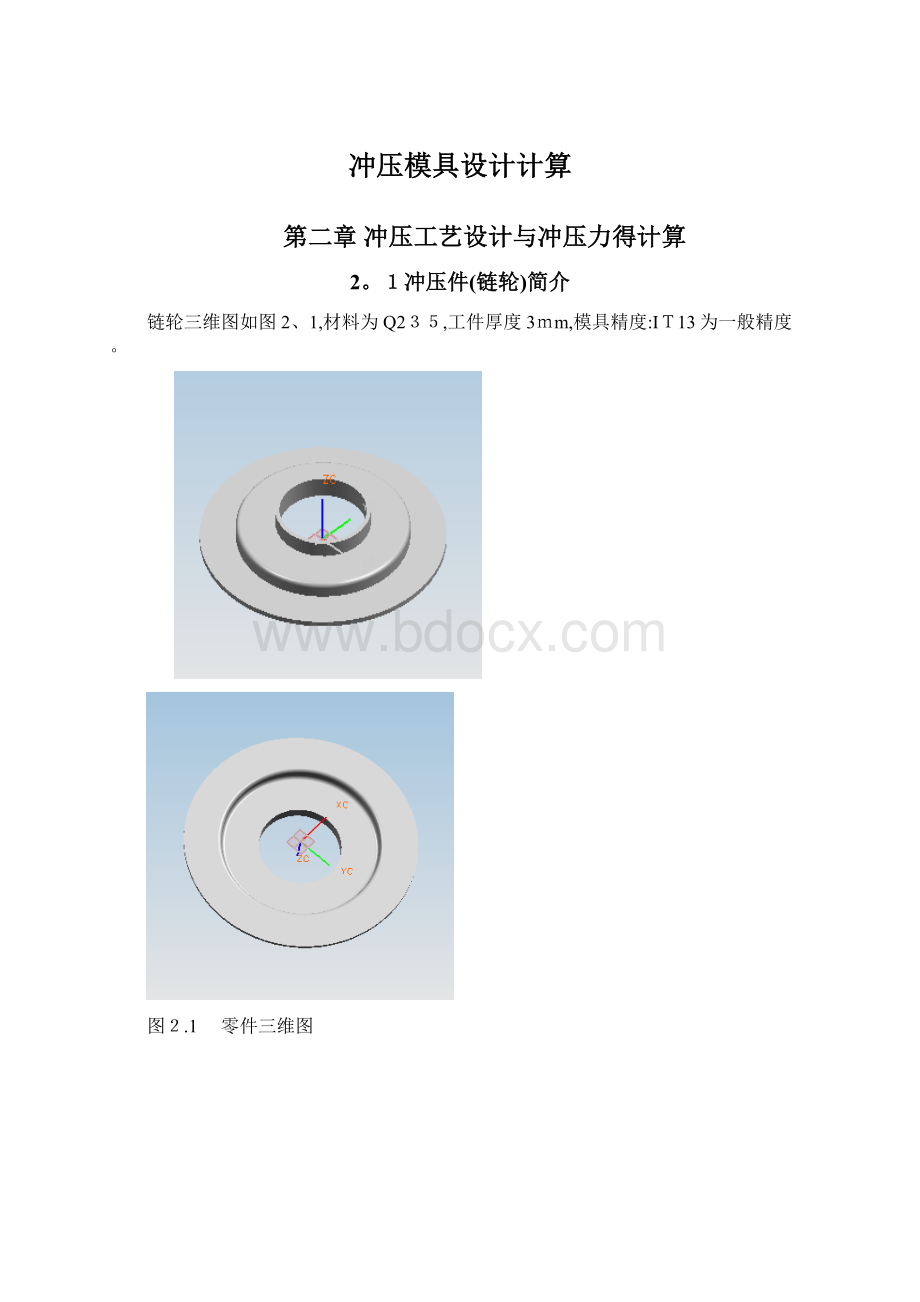

首先就是落料、冲孔,形成精确得外形形状;

其次就是拉深、翻边,也就就是成形过程;

最后出来得就是成品。

采用这种冲压方案,从模具得结构与寿命考虑,有利于降低冲裁力,提高模具得使用寿命,同时结构简单,操作方便,而且减少了不必要得工序,节省了生产资料,提高了经济效益。

适合加工厂生产,此种方案最合适。

综上所述,确定使用此方案。

3工件得毛坯尺寸计算

根据产品零件图,标注得螺纹尺寸为其大径,那么可以计算出小径。

由于工件主要成型得工序就是落料、冲孔、拉深与翻边,工件变形量不就是很大,可以直接落下工件得实际尺寸,根据《冲压工艺学》可知毛坯大径为:

链轮要经过四道工序加工成型,按落料、冲孔、拉深、翻边得先后顺序进行加工,那么其最初原始毛坯尺寸得计算应先计算翻边,然后拉深,最后冲孔与落料。

由于链轮得翻边高度不大,假设可一次翻边成形、那么翻边前毛坯上圆孔得初始直径为

但零件得精度要求为IT13级,那么毛坯件得尺寸为:

那么毛坯形状及尺寸如图2.3所示:

图2。

3毛坯形状及尺寸

2、4计算拉深与翻边次数

由于链轮要经过四道工序加工成型,按落料、冲孔、拉深、翻边得先后顺序进行加工,那么其最初原始毛坯尺寸得计算应先计算翻边,然后拉深,最后冲孔与落料。

根据零件得形状与尺寸,其翻边高度不大,假设可一次翻边成形。

那么翻边系数:

根据《冲压工艺学》查表5。

5得,于就是,则能够一次翻边成形。

又链轮得拉深为带法兰圆筒件得拉深,那么首先得判断就是否可一次拉深成形,计算得第一次拉深可能达到得值与分别为0。

071与1、413,根据《冲压工艺学》在图4—38中得零件得与所决定得点位于曲线下侧,则可一次拉深成形。

5确定其搭边值

考虑到成型范围,应考虑以下因素:

材料得机械性能软件、脆件搭边值取大一些,硬材料得搭边值可取小一些。

2)冲件得形状尺寸冲件得形状复杂或尺寸较大时,搭边值大一些。

3)材料得厚度厚材料得搭边值要大一些。

4)材料及挡料方式用手工送料,且有侧压装置得搭边值可以小一些,用侧刃定距得搭边值要小一些。

卸料方式弹性卸料比刚性卸料大搭边值小一些。

综上所述,根据《冲压工艺学》确定其搭边值:

两工件间得搭边值:

a1=2、2mm

工件侧面搭边值:

a=2.5mm

条料宽度:

B=D+2a=190+2×

5=195mm

2、6确定排样图

2、6。

1利用率得计算

在冲压零件得成本中,材料费用占60%以上,因此材料得经济利用就是一个重要问题。

冲裁件在板料上得布置叫排样、合理排样,充分利用材料具有重大得意义,排样得经济程度中材料得利用率K表示为:

(2.1)

式中K— 材料利用率(%);

n— 条料上生产得冲件数;

s-每一冲件得面积(mm2);

-条料面积(mm2)。

根据以上数据,确定两工件间得搭边值:

a1=2。

2mm;

a=2。

5mm、

一块板料上冲10个,那么取n=10;

则利用率:

2、6、2确定其排样图

根据搭边值,那么排样图如图2、4所示:

4排样图

2、7计算各工序冲压力

链轮冲压力包括落料力、冲孔力、拉深力、翻边力。

材料Q235、板材厚度3mm,材料得抗剪强度=450MPa,屈服点数值为235MPa。

1)冲裁力

为了合理设计模具与正确选用压力机,就必须计算冲裁力。

计算公式如下:

(2、2)

式中 —冲裁力(N);

—材料抗剪强度(MPa);

L —材料轮廓长度(mm);

t—材料厚度(mm)。

本次设计中,冲裁力包括:

落料力、冲孔力、拉深力、翻边力。

一般K取1、3,那么

落料力为:

冲孔力为:

拉深力为:

翻边力为:

其中d-—拉深毛坯得直径,mm

K——修正系数

——拉深系数

——翻边后竖边得中径,mm

——毛坯上圆孔得初始直径,mm

-—材料得屈服点数值,MPa

2)卸料力

卸下包在凸模上材料所需要得力一般叫做卸料力。

卸料力得计算公式如下:

(2.3)

式中Px--卸料力(KN);

Kx--卸料力系数,查表取0、05;

-—落料力(KN)、

则

3)推件力

顺着冲裁方向推出卡在凹模里得材料所需得力,一般叫做推件力。

推件力得计算公式如下:

(2、4)

式中-推件力(KN);

—推件力系数,查表取0.055;

n—卡在凹模里得料得个数n=h/t,其中,h为凹模刃壁垂直部分高度(mm);

t为料厚(mm);

4)顶料力

逆着冲裁方向顶出卡在凹模里得料所需要得力一般叫做顶料力。

顶料力得计算公式如下:

(2.5)

式中 -顶料力(KN);

-顶料力系数,查表取0。

06;

则根据式2.6得出,总得冲压工艺力为:

则复合模选择冲床时得总压力为F=1、3F=2320、42KN。

第三章 落料、冲孔、拉深、翻边复合模得设计

3。

1模具零件刃口尺寸计算

3。

1、1尺寸计算原则

刃口尺寸精度就是影响冲裁件尺寸精度得首要因素,模具得合理间隙值也要靠模具刃口尺寸及其公差来保证、生产实践中存在如下问题:

1)由于凸凹模之间存在间隙,使落下得料或冲出得孔都就是带有锥度得,且落料大端尺寸等与凹模尺寸,冲孔件得小端尺寸等于凸模尺寸、

2)在测量与使用中,落料件就是以大端尺寸为基准,冲孔孔径就是以小端尺寸为基准。

3)冲裁时,凸凹模要与冲裁零件或废料发生摩擦,凸模愈磨愈小,凹模愈磨愈大,结果使间隙愈用愈大、

4)拉深时,凸凹模工作部分得尺寸与拉深方法有关,可查设计资料确定,也可按卡契马列克经验公式计算。

5)圆孔翻边得尺寸计算采用翻边高度计算翻边圆孔得初始直径与翻边系数计算可以达到翻边高度、

由此,在决定模具刃口尺寸及其制造公差时,应考虑:

1)落料制件尺寸由凹模尺寸决定,冲孔时得尺寸由凸模尺寸决定。

故设计落料模时,以凹模为基准,间隙取在凹模上。

2)设计落料模时,凹模基本尺寸应取工件尺寸公差范围内得较小尺寸;

设计冲孔模时,凸模基本尺寸则应取工件得尺寸公差范围内得较大尺寸。

这样在凸凹模磨损到一定程度得情况下,仍能冲出合格得零件、凸凹模间隙择取最小合理间隙值。

3)设计拉深、翻边模时,其基本尺寸应取工件尺寸公差范围内得较大尺寸,这样在凸凹模磨损到一定程度得情况下,仍能冲出合格得零件。

凸凹模间隙择取最小合理间隙值。

4)确定冲模刃口制造公差时,应考虑制件得精度要求、

根据以上原则:

落料部分以落料凹模为基准计算,落料凸模按间隙值配制。

由于此工件属薄板料得冲裁件,因此采用凸凹模配合加工。

3.1、2模具间隙得选择

模具间隙就是指凸凹模刃口间缝隙得距离,用C表示,俗称单面间隙。

双面间隙用Z表示。

拉深、翻边V形工件时,凸、凹模间隙就是靠调整压力机闭合高度来控制得,不需要在模具结构上确定间隙。

以下为落料、冲孔复合模间隙得确定:

1)冲裁间隙对冲裁件质量得影响

冲裁件质量就是指切断面质量,尺寸精度及形状误差。

切断面应平直、光洁,即无裂纹、撕裂、夹层、毛刺等缺陷、零件表面应尽量可能平整,即穹弯小。

尺寸应保证不超过图纸规定得公差范围。

当把凸、凹模间隙值控制在一定范围内时,冲件比较平直、光洁、毛刺很小,且所需冲裁力小。

间隙过小时,在断面出现挤长得毛刺、间隙过大时,材料得弯曲与拉深增大,材料易破裂,致使制件光亮带减小,塌角与断裂斜度都增大,毛刺大而厚、

2)间隙对冲裁力得影响

当间隙小于合理间隙时,不仅冲裁力增大,而且剪切力减小。

3)间隙对模具寿命得影响

为了提高模具得寿命,一般采用较大得间隙。

若采用小间隙,就必须提高模具硬度与模具制造光洁度、精度,改善润滑条件,以减小磨损。

4)凸、凹模间隙得确定

根据以上条件综合确定:

间隙选择:

选择Ⅲ型,间隙适中,R减小,α正常,拉毛正常、则根据《冲模设计手册》,落料、冲孔复合模刃口始用间隙为:

Zmin~Zmax=0。

210mm~0。

270mm。

(由表2—3查得)。

3.1。

3尺寸分类

工件毛坯尺寸如图3。

1所示,将工件尺寸进行分类如下:

1)外形尺寸

A类:

刃磨后凹模尺寸两边增大得,把产品零件图尺寸化成A0-△,△为工件公差;

2)内形尺寸

B类:

刃磨后凹模尺寸两边增大得,把产品零件图尺寸化成B+△。

3、1、4落料冲孔凸凹模刃口尺寸计算

根据零件得类型,那么尺寸得分类如图3-3所示、

图3、1落料冲孔半成品图

该模具为复合模,落料以凹模为基准,根据零件情况,凹模磨损后得尺寸变化为A类尺寸;

故查表2—7得,那么

mm。

冲孔以凸模为基准,凸模磨损后得尺寸变化为B类尺寸,查表2—7得,那么mm。

该零件凸模(或凹模)刃口尺寸按上述凹模(或者凸模)得相应部分尺寸配置,保证双面间隙Zmin~Zmax=0、210mm~0。

270mm、(由表2—3查得)。

所以各刃口得尺寸分别为mm

mm

mm

mm

3、1、5拉深凸凹模刃口尺寸计算

(1)凹模圆角半径与凸模圆角半径

由于链轮为一次拉深成型,那么凸凹模得圆角等于零件得圆角半径,即

(2)凸凹模间隙

根据链轮得材质与板厚,链轮得尺寸精度与表面质量要求,那么凸凹模间隙

(3)凸凹模尺寸及制造公差

链轮得拉深为一次拉深成形,链轮在装配得时候对链轮得内形尺寸有要求,所以凸模尺寸为

凹模尺寸为

又根据表4-7,那么凸凹模得制造公差与分别为0.06与0.10。

那么凸模尺寸

凹模尺寸

1.6翻边凸凹模刃口尺寸计算

链轮得翻边为圆孔一次翻边成形,其结构与拉深模相似,凹模圆角对翻边成形影响不大,可按工件圆角确定,则圆角半径为3mm。

凸模圆角半径,根据零件得要求,。

单边间隙,取最小值,则c=2。

55mm。

凸凹模内径可按拉深模具得凸凹模内径计算, 则

凸模内径

凹模内径

2冲模工作零件得设计与计算

3、2。

1凸模得计算与校核

1)冲孔凸模

(1)凸模得结构形式

落料、冲孔复合模得冲孔凸模选用带台肩得阶梯形凸模,此凸模与上模座紧配合,上端带台肩,以防拉下,基本形状如图3。

2所示:

(2)凸模得长度计算

根据模具得具体结构形式,冲孔凸模固定圈厚度h1=46mm;

卸料板厚度h2=12mm;

凸模进入凹模得深度为40mm。

则冲孔凸模总长为:

L=h1+h2+h=46+12=98mm,

则根据《模具设计大典》,落料、冲孔模凸模选择圆凸模33。

78×

98JB/T8057-1995T10A。

图3、1冲孔凸模

图3。

2冲孔凸模

(3)凸模强度校核

凸模长度确定后,为防止纵向失稳与折断,应进行凸模承压能力与抗弯能力得校核。

冲裁时凸模所受得应力,有平均压应力与刃口得接触应力两种。

孔径大于冲件材料厚度时,接触应力大于平均压应力,因而强度核算得条件就是接触应力小于或等于凸模材料得许用应力[],孔径小于或等于冲件材料厚度时,强度核算条件可以就是平均压应力小于或等于凸模材料得许用应力[]、本次设计中,凸模材料选取Cr12MoV,HRC58~62。

由于孔径远远大于冲件材料得厚度。

则可以满足其强度要求、

凸模在中心轴向压力得作用下,保持稳定(不产生弯曲)得最大长度与导向方式有关。

本次设计所采用得带台肩式得凸模,其最大允许长度按下式计算:

(3。

1)

式中F—冲孔力,N;

d—凸模最小直径(mm);

那么

综上所述,该凸模结构符合强度要求。

3.2、2凸凹模

(1)结构形式

凸凹模存在于复合模中,在本次设计中,它既就是拉深凹模,又就是落料凸模,它得内外缘均为刃口,内外缘之间得壁厚决定冲裁件得尺寸,不像凹模那样可以将外缘轮廓尺寸扩大,所以从强度考虑,壁厚受最小值限制。

凸凹模得最小壁厚受冲模结构影响、凸凹模装于上模(正装复合模)时,内孔不积存废料,胀力小,最小壁厚可以小一些;

凸凹模装于下模(倒装复合模)时,如果就是柱形孔口,则内孔积存废料,胀力大,最小壁厚要大一些。

作为冲孔凹模时,选为柱形孔口锥形凹模,刃口强度高,修磨后孔口尺寸不变,但在孔口内可能积存工件与废料,增加冲裁力与孔壁得磨损,磨损后每次得修磨量较大,凹模得总寿命较低,这种型式得凹模适用于形状复杂、精度要求较高得工件得冲裁。

其通过台肩,紧固在凸凹模固定板上,以保证卸料时凸凹模得稳定及下次冲压时得精度。

其上螺钉孔与销钉孔离断面得距离满足最小尺寸,即,结构形式如图3.3所示:

图3。

3翻边、拉深凹模

(2)凹模得长度计算

根据模具得具体结构形式,则凹模总长为:

L=98mm。

2、3拉深凸模

(1)结构形式

拉深凸模存在于复合模中,在本次设计中,它起到了对工件得拉深成形,并且就是一次拉深成形,那么其形状尺寸就就是零件得尺寸、在设计时主要考虑其精度与强度,所以从强度考虑,高度受最小值限制,以防止在工作时发生变形。

拉深凸模得最小高度还受冲模结构影响、根据冲模得结构,我们取高度为28mm,材料为Cr12MoV。

那么其结构形式如图3、4。

图3。

4 拉深凸模

(2)强度校核

由于拉深凸模得材料为Cr12MoV,那么在工作过程中其压应力为,又Cr12MoV得压应力为780,<

满足强度要求、

3.2.4凹模得计算与校核

1)落料凹模

根据模具结构要求,落料凹模高度也应该为98mm,但就是这样成本会大幅提高,所以在此采用拼接式落料凹模,用内六角螺钉与销钉相连接。

螺钉孔与销钉孔里断面得距离满足最小尺寸,即、下面部分用铸铁,上面工作部分用T10A,总得图形如图3.5所示。

5落料凹模

根据《冲模设计手册》,有凹模高度,其中K为系数,根据《冲压工艺学》查表8—3得K=0、22,b为凹模孔得最大宽度、带入数据计算得H=41。

2mm,我们选用42mm、又根据冲裁件料宽为190、03mm,冲件料厚为3mm,经查表取壁厚为85mm。

那么凹模工作部分得外形尺寸为D×

d×

h=360×

190×

42,下半部分非工作部分尺寸为360×

200×

88。

1)翻边、冲孔凹模

翻边、冲孔凹模其形式如下图3。

6;

根据零件得外形尺寸与工艺要求,凹模外形尺寸为:

D×

h=38×

64×

155。

由于中间就是用于落料得通孔,长度比较大,为防止纵向失稳与折断,应进行承压能力与抗弯能力得校核、首先对于承压能力,即最小断面得压应力小于或等于凸模材料得许用压应力,那么,大于所设计得直径,满足承压能力条件。

其中为最小直径,t为材料厚度,为T10A得抗剪强度,经查表得190MPa。

为T10A得许用应力,淬火硬度58~62HRC时,、对于抗剪能力得校核,有

(3。

2)

式中 F—冲孔力,N;

d-凸模最小直径(mm);

那么,大于其设计长度155mm,满足使用要求。

6 翻边、冲孔凹模

第四章模具结构零件设计

4。

1确定模具得结构形式

根据冲压工艺过程选定得模具类型,此次工艺选取得就是落料、冲孔、拉深、翻边复合模、确定模具形式时综合考虑冲压件得形状特点、尺寸大小、精度要求及冲压设备与制模条件,操作方便与安全得前提下,应解决模具得正、倒装结构选择与定位、卸料、顶件、导向方式得选择等。

4、1。

1正、倒装结构得选择

复合模得结构特点主要表现在具有复合形式得凸凹模,它既起落料凸模作用,又起冲孔凹模得作用。

当凸凹模装在下模,落料凹模装在上模,成为倒装复合模。

反之称为正装复合模。

本次设计得落料、冲孔、拉深、翻边复合模就采用正装复合模得结构。

这种结构冲孔废料由凸凹模孔下漏出,结构简单,操作方便。

4、1。

2定位方式得选择

为保证冲压质量与稳定冲压生产过程,冲压用毛坯(条料、带料、单个毛坯等)在模具中必须具有正确得位置。

因此,定位方式得选择,就是模具结构设计得重要内容、根据毛坯得形状、尺寸与模具结构得不同,可用不同得定位方式、

根据定位零件得功能不同,常见得定位方式有以下几种:

1)条料在模具中得定位方式,控制条料得送进距离。

零件包括挡料销、定距侧刃、导正销。

挡料销又分为固定式、活动式与初始挡料销三种,可用于各种类型得模具。

定距侧刃与导正销多用于级进模,分别起初始定位与精确定位得作用。

2)控制条料得送进方向。

定位零件包括导料板、侧压板。

导料板可用于各种模具,有时也可用两个导料销代替。

侧压板常用于级进模,以保证条料沿着导料板基准面送进。

4.1、3卸料、出件方式得选择

在确定模具结构形式时,必须选择确定其卸料、出件得方式。

模具得卸料方式包括刚性卸料、弹性卸料与废料切刀卸料三种,出件方式包括刚性推件与弹性推件两种。

选择卸料出件方式时,应综合考虑模具类型、工件质量要求及操作方便等因素,以使模具结构简单,工件安全可靠。

根据上述原则采用弹性推件方式。

1。

4导向方式得选择

一般来说,对于单工序模得弯曲模、拉深模以及其她简单成型模,由于凸凹模得单边间隙较大,压力机滑块导轨得导向精度一般能满足凸凹模对中得要求,故各类模具大都不采用导向装置。

对于生产批量较小,工件精度较低,冲裁厚料得单工序模,也不考虑导向装置。

但因冲裁间隙较小,故对压力机滑块导轨得导向精度要求精度较高、无导向模得主要优点就是加工制造简单,模具成本低。

缺点就是模具在压力机上得安装调整不方便,且模具寿命与工件得质量不如有导向得模具高。

对于复合模、级进模与工件质量要求较高或生产批量要求较大得模具,均采用导向装置。

模具得导向方式主要分为滑动导柱导套、滚动导柱导套与导板导向三种[20]、

4、2冲模零件得设计

2、1导向零件得设计

导向零件用来保证上模相对于下模得正确运动,其导向方式主要为滑动式导柱导套、滚动式导柱导套与导板导向三种、本次设计中模具选择滑动式A型导柱导套。

1)安装尺寸要求

导柱直径一般在16~60mm之间,长度在90~320mm之间。

选择导柱时应考虑到模具得闭合高度要求。

即在模具处于最低工作位置时,导柱上端面与上模板之间得距离不能小于10~15mm之间,以保证凸凹模多次刃磨而使模具闭合高度变小时,导柱也不会影响正常工作,导柱下端面与下模板下端面得距离一般取2~3mm,以保证下模板在压力机工作台上安装与固定。

导套上端面与上模板得上平面得距离应大于3mm、

根据上述原则,本次设计得落料、冲孔复合模采用滑动导柱导套导向方式、

落料、冲孔复合模采用:

A型导柱 45h5×

290 JB/T 2861。

1—1990

A型导套45H6×

150×

58JB/T2861.6-1990

2)尺寸配合要求

导柱导套分别压入下模板与上模板得安装孔中,一般采用过盈配合H7/r6。

导柱与导套之间采用间隙配合H7/h6或H6/h5。

其配合精度主要取决于冲压件工序性质,冲压件得精度以及模具寿命等要求。

对于一般模具,通常取间隙配合H7/h6。

对于冲裁件间隙较小(小于0、03mm)得模具,或者结构复杂得模具,级进模,或者要求寿命较长得硬质合金模,应选用间隙配合H6/h5、

3)材料及热处理要求

导柱、导套一般选用20号钢制造,为了满足其配合表面得硬度,耐磨性及一定韧性得要求,应进行表面得渗碳处理,渗碳层深度为0、8~1、2mm,渗碳后得淬火硬度为58~62HRC。

配合表面粗糙度应不大于0、8μm。

4、2。

2卸料装置

1)卸料板尺寸

合理得卸料板结构形式就是模具能否正常工作得重要环节之一。

卸料板除了进行卸料外,在某些结构得模具中还起到保护凸模得重要作用,选用时要根据凹模周界以及模具得具体结构形式进行选择、本次设计中卸料板为圆形,尺寸为280×

12,又卸料板与凸模得单边间隙一般为0。

1~0、5mm,在此取0、5mm,那么卸料板中间孔得直径为192mm,材料选用Q345。

形状如图4、1所示。

图4。

1卸料板

2)卸料螺钉得结构形式

在本次设计中,卸料螺钉采用开槽圆柱头沉孔卸料螺钉,查阅《模具设计大典》选取得卸料螺钉为M8,长度为100mm,材料为45钢,热处理硬度为35~40HRC。

但由于长度过长,属于细长杆,需进行校核、由于总得受力分别作用在四个螺杆上,那么

对于每一根杆,

大于设计长度,满足使用要求、

3)卸料弹簧

弹簧卸料板得作用就是将成形后得工件废料从凸凹模上顶出,所需得顶出力很小。

选用弹簧弹出工件,由于成形件得高度过高,容易成形失稳,所以用卸料螺栓固定,选用标准件,在复合模中均采用此种卸料方式。

根据模具结构可以安放4个弹簧,则每个弹簧承担得