金属塑性成形Word文档格式.docx

《金属塑性成形Word文档格式.docx》由会员分享,可在线阅读,更多相关《金属塑性成形Word文档格式.docx(13页珍藏版)》请在冰豆网上搜索。

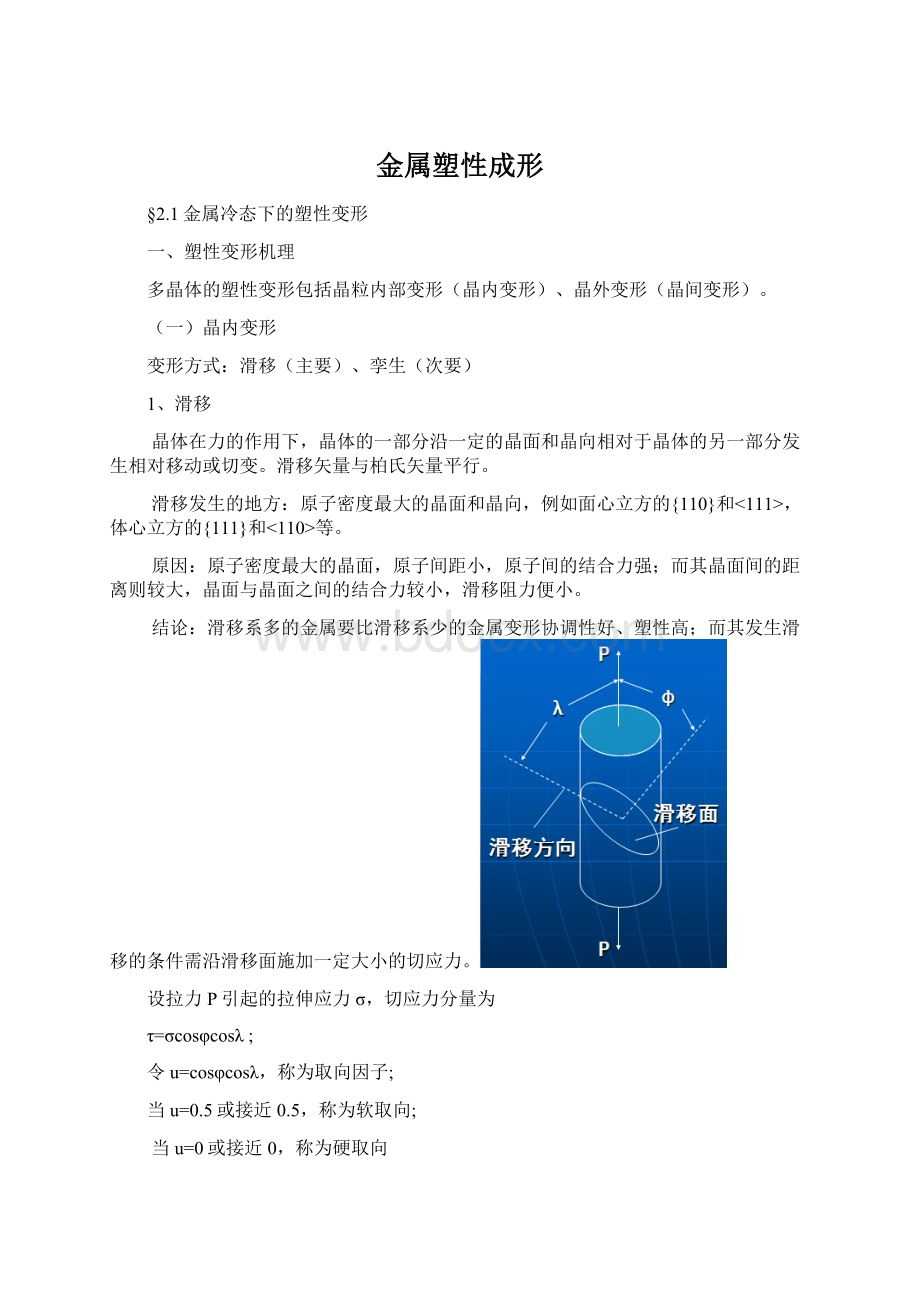

τ=σcosφcosλ;

令u=cosφcosλ,称为取向因子;

当u=0.5或接近0.5,称为软取向;

当u=0或接近0,称为硬取向

金属多晶体中,各晶粒的位向不同,使得塑性变形必然不可能在所有晶粒内同时进行,构成多晶体塑性变形不同于单晶体。

2、孪生(形变孪晶)

晶体在切应力作用下,晶体的一部分沿着一定的晶面(称为孪生面)和一定的晶向(称为孪生方向)发生均匀切变。

金属在塑性变形时以何种方式变形,取决于哪种变形所需的切应力为低。

常温下,滑移优先;

低温下,孪生优先。

(二)晶间变形

主要方式是晶粒之间相互滑动和转动。

在冷态变形条件下,多晶体的塑性变形主要是晶内变形,晶间变形只是次要作用。

二、塑性变形的特点

1)各晶粒变形的不同性(方式不同)

2)各晶粒变形的相互协调性(目的一致)

3)晶粒之间、晶体内部和晶界附近区域之间变形的不均匀性。

(尺寸不一致)

由于晶粒变形的特点,使得晶粒大小对金属的塑性和变形抗力有一定的影响。

设晶粒平均直径d,材料屈服强度σs,根据实验结果获得两者之间的关系表达式为

σs=σ0+Kd-1/2

σ0:

常数,变形抗力,约为单晶体临界切应力2~3倍

Ky:

常数,变形影响

因此,晶粒细化,单位体积的晶界越多,削弱了晶粒内部的应力场,无法达到变形发生的程度,故需外加更大的力;

而且晶粒细化,金属的塑性越好。

原因:

1)晶粒细化,变形能均匀分布

2)晶粒细化,晶粒的应变分布差异较小。

三、合金的塑性变形

合金的相结构有两大类:

固熔体和化合物。

常见的合金组织有两种:

一种是单相固熔体合金;

另一种是两相或多相合金。

(一)单相固溶体合金

组织上和多晶体纯金属差异不大,变形机理也同样是滑移和孪生为主。

由于溶入溶质原子,使金属的变形抗力和加工硬化率有所提高,塑性有所下降,称为固溶强化。

溶质原子的介入,使得晶体内位错能降低(内能降低)屈服强度降低,容易造成吕德斯带的产生,影响产品质量

(二)多相合金的塑性变形

多相合金的变形复杂,但仍是滑移和孪生为主。

根据多相合金中第二相粒子的尺寸大小可分为两类:

1)第二相粒子的尺寸与基体相晶粒尺寸属于同一数量级,称为聚合

型两相合金。

2)第二相粒子十分细小,并弥散地分布在基体晶粒内,称为弥散分布型两相合金。

多相合金晶体中第二相粒子的分布情况不同,使塑性变形的情况与单相合金的有所不同。

1)聚合型两相合金

由于两相尺寸分布在同一数量级上。

因此,只有第二相为较强相时,合金才能得到强化。

较强相所占比例

<

30%,变形滑移发生在较弱相

30%~70%,两相接近

>

70%,成为基体相,塑性由其控制

2)弥散型两相合金

当第二相以细小微粒均匀分布于基体相时,将产生显著的强化作用。

这种强化作用可根据其粒子进入方式分为两类:

a.第二相粒子通过对过饱和固溶体的时效处理而沉淀析出,并产生强化的,称为时效强化;

b.第二相粒子借助粉末冶金方法加入的,称为弥散强化。

补充说明:

第二相粒子也可分为可变形和不可变形两种。

可变形即位错切过微粒;

不可变形即绕过微粒。

这两种方式的形成主要根据第二相粒子的尺寸大小,尺寸过大,切过困难,绕过容易;

尺寸过小,切过容易,绕过困难。

四、冷塑性变形对金属组织和性能的影响

(一)组织的变化

1.晶粒形状的变化

金属冷加工变形后,其晶粒形状变化趋势大体与金属宏观变形一致。

2.晶粒内产生亚结构

金属的塑性变形主要是借助位错的移动进行的。

3.晶粒位向改变(变形织构,也称形变织构

定义:

多晶体中,晶粒随着变形量的增大,原来任意取向的各个晶粒,会逐渐调整其取向而彼此趋于一致。

这种由于塑性变形的结构而使晶粒具有择优取向的组织,称为变形织构。

丝织构在拉拔和挤压中形成,轴对称变形,其主应变为两向压缩、一向拉伸。

板织构是在轧制或宽展很小的矩形件镦粗时形成的。

特征是各个晶粒的某一个晶向趋向于与轧制方向平行,而某一个晶面趋向于与轧制平面平行

影响:

变形织构的存在,使得金属性能将显示各向异性,且经退火后,织构和各向异性仍然存在,对产品进行加工带来困难,并影响产品质量。

例如,“制耳”现象。

(二)性能的变化

加工硬化。

即随金属变形程度的增加,金属的强度、硬度增加,而韧性、塑性随之降低的现象。

位错交互作用的结果。

应用:

可使金属不用通过热处理的方式,在冷态下进行强化,达到工作需要的强度。

缺陷:

使得工件内部容易造成应力集中。

2.2金属热态下的塑性变形

一、热塑性变形时的软化过程

软化过程按性质可分为以下5种:

静态回复动态回复

静态再结晶动态再结晶

亚动态再结晶

热变形的间歇期间或热变形后热塑性变形过程中

1.静态回复和再结晶

成因:

从热力学的角度来看,变形引起了金属内能的增加,而处于不稳定的高自由能状态,具有向变形前低自由能状态自发恢复的趋势。

发生条件:

温度变化。

因此静态回复在较低温度下,或在较早阶段发生的转变过程;

静态再结晶在较高温度下,或较晚阶段发生的转变过程。

(1)静态回复

回复使得点缺陷减少,位错密度降低,亚晶增大,晶体组织处于低能态,但晶粒形状没有发生改变。

以上这些使得整个金属的晶格畸变程度大为减少,性能也发生改变(硬度、强度、韧性)。

(2)静态再结晶

冷变形金属加热到更高的温度后,在原来变形的金属中会重新形成新的无畸变的等轴晶,直至完全取代金属的冷变形组织,这个过程称为金属的再结晶。

特点:

组织彻底改组的过程,性能发生根本性的变化。

强度、硬度下降明显,塑性大为提高,加工硬化后内应力完全消除,物理性能也得到恢复,金属恢复到冷变形前的状态。

过程:

再结晶是通过形核和生长来完成的。

机理:

变形程度小,晶界两侧的位错密度会有很大的差别。

在一定的高温下,晶界的一个线段会向位错密度高的晶粒的一侧突然移动,从而导致该侧部分的位错互毁而降低到最低密度。

因此,该区域形成再结晶的核心。

(3)动态回复

动态回复是在热塑性变形过程中的回复,在金属软化过程中占有很重要的地位。

动态回复主要通过位错的攀移、交滑移等来实现的。

同时也是高层错能金属热变形的唯一软化机制

4)动态再结晶

动态再结晶是在热塑性变形过程中发生的再结晶。

动态再结晶容易发生在层错能较低的金属,同样是由亚晶形核和成长而形成的过程。

动态再结晶过程中,塑性变形还在进行,生长中的再结晶晶粒随即发生变形,而静态的晶粒却是无应变发生。

因此动态的晶粒具有更高的强度和硬度。

二、热塑性变形机理

2.晶界滑移

a.在微细晶粒变形中,晶界强度低于晶内,容易发生滑动;

b.扩散蠕变调节,消除晶界滑动引起的破坏

3.扩散蠕变

应力场作用下,由空位的定向移动引起的。

三、双相合金热塑性变形的特点

1.弥散型双相合金

a.位错在第二相粒子附近堆积,使位错密度增加、分布不均,有利于再结晶形核。

但若第二相粒子直径和间距都很小,则使位错均匀分布,不利于再结晶形核;

b.弥散的第二相具有“钉扎”作用,也限制了再结晶的晶粒成长。

2.聚合型双相合金

形核一般在变形小的相中晶界旁形成;

变形大的一相,形核可发生在相界也可在相中。

3.两相合金热变形时,较大的变形程度,可将粗大的第二相打碎,并改变其分布,使第二相呈带状、线状或链状分布。

4.双相合金热变形时,第二相在较高的变形温度下可能发生粗化。

5.当第二相为低熔点金属相或低熔点共晶体分布于晶界时,热塑性变形区域局部溶化,造成金属的热脆性。

四、热塑性变形对金属组织和性能的影响

1.改善晶粒组织;

2.锻合内部缺陷(热锻);

3.破碎并改善碳化物和非金属夹杂物在钢中的分布;

4.形成纤维组织;

5.改善偏析。

2.4金属在塑性和变形抗力的影响因素

一、塑性的基本概念和塑性指标

1、塑性的基本概念

指金属在外力作用下,能稳定地发生永久变形而不破坏其他塑性的能力。

2、塑性指标

伸长率δ(%)、断面收缩率Ψ(%)压缩程度ε

(1)拉伸试验

伸长率δ(%)和断面收缩率Ψ(%)

(2)镦粗试验

二、应变速率对金属塑性的影响

1、热效应与温度效应

从能量观点看,塑性变形时金属所吸收的能量,绝大部分转化为热能,这种现象称为“热效应”;

塑性变形的热能使得变形体温度升高,这种塑性变形过程中所产生的热量而使变形体温度升高的现象,称为“温度效应”。

2、应变速率对塑性的影响机理

1)应变速率增大,金属的真实应力增大,在材料断裂抗力不变的情况下,金属提早进入断裂阶段;

2)应变速率增大,回复和再结晶时间受抑止,因而软化过程不充分,使金属塑性降低;

3)应变速率增大,温度效应增大,有利于晶体缺陷的修复,有利于晶体组织;

但如果温度效应引起的升温使金属进入脆性区,则不利。

2.5金属的超塑性变形

金属出于特定的条件下,如一定的化学成分,特定的显微组织及转变能力、特定的变形温度和应变速率等,则金属会呈现出异常的高塑性状态,称为超塑性变形状态。

一、概念和种类

(一)概念

具有超常的均匀变形能力,伸长率达到百分之几百~百分之几千。

伸长率:

δ>

200%;

应变速率敏感性指数:

m>

0.3;

抗缩颈能力大。

大伸长率、低流动应力、易成形。

(二)种类

1.细晶超塑性(结构超塑性或恒温超塑性)

条件:

a.晶粒超细化和等轴长(<

10um);

b.恒温条件的下限温度0.5Tm

(0.5Tm~0.7Tm);

c.应变速率在(1/10~1/100000)/s

2.相变超塑性(变态超塑性)

控制因素:

a.温度变化幅度(Δt=t上~t下);

b.温度循环率(加热冷却速度);

相变超塑性的总伸长率和温度循环次数有关,次数越多、伸长率越大。

二、细晶超塑性力学特征

没有加工硬化

超塑性特征方程:

Y=Kεm

Y-真实应力

K-材料常数(试验条件决定)

ε-应变速率

m-应变速率敏感性指数

m是表征超塑性的一个重要指标:

m=1,牛顿粘性流动公式、K粘性系数

m=0.02~0.2,普通金属

m=0.3~1.0,超塑性金属

三、影响因素

一)应变速率

速度的变化对流动应力和m值的影响很显著,只有应变速率控制在10~10m范围,才有超塑性;

(二)变形温度的影响

0.5Tm是基本温度条件,但是要和应变速率共同作用才可以获得超塑性;

(三)组织的影响

细晶、等轴,一般来说<

10um。

四、典型的超塑性材料

目前已知的超塑性金属及合金已有数百种,按基体区分,有Zn、Al、Ti、Mg、Ni、Pb、Sn、Zr、Fe基等合金。

其中包括共析合金、共晶、多元合金、高级合金等类型的合金。

五、超塑性的应用

由于金属在超塑状态具有异常高的塑性,极小的流动应力,极大的活性及扩散能力,可以在很多领域中应用,包括压力加工、热处理、焊接、铸造、甚至切削加工等方面。

自七十年代初期,具有超塑性的金属材料在工业上逐渐得到引人注目的应用。

据报导,在日本、美、英、德等国已有专门生产超塑性材料的企业。

对细晶超塑性材料,在电子工业中已在大量地使用。

对相变超塑性材料,也有良好的发展前景,例如不锈钢、钛合金等材料在汽车工业和部分国防工业获得了良好的应用。