地下室顶板回顶专项施工方案文档格式.docx

《地下室顶板回顶专项施工方案文档格式.docx》由会员分享,可在线阅读,更多相关《地下室顶板回顶专项施工方案文档格式.docx(20页珍藏版)》请在冰豆网上搜索。

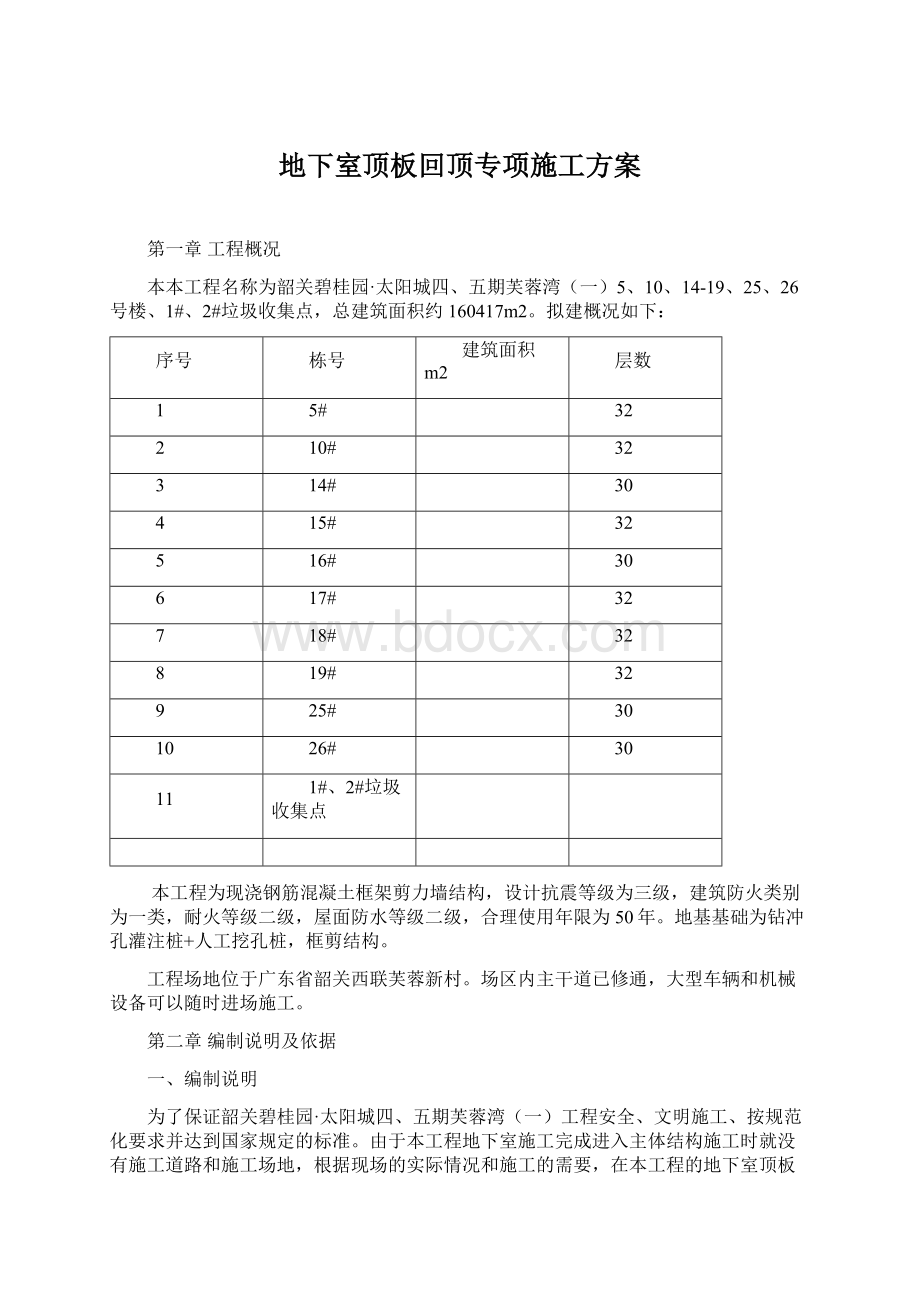

地下室顶板板厚:

150mm

梁板砼等级:

C30

梁最大间距为;

断面800×

550

顶板上设计回填土厚度为

活动荷载顶板园林时:

4KN/m2;

活动荷载消防车道时:

31KN/m2(板)25KN/m2(次梁)19KN/m2(主梁)

园林顶板设计荷载22N/m2;

消防车道顶板设计荷载为18+19=37KN/m2

四、原设计承载能力计算

1)查《建筑结构荷载规范》GB50009-2012附录表A中得:

粘土自重为18KN/m3

2)地下室顶板覆土每平方米荷载:

18KN/m3×

M=18KN/m2

3)地下室顶板可承受荷载为:

18KN/m2+(活动荷载4KN/m2)=22KN/m2

第三章施工进度计划

加固脚手架根据结构层施工进度搭设,搭设进度计划见下表:

搭设部位

搭设高度

搭设时间

完成时间

车道、钢筋及砂石等材料堆场

基顶~地下室顶板

方案审批完成后3天内开始

开始后15天内完成

本工程加固脚手架预计使用时间为加固搭设完成后10个月。

第四章施工准备与资源配置计划

一、材料准备

钢管:

采用外径,壁厚的Q235钢材质的焊接钢管,其质量应符合现行国家标准《碳素结构钢》(GB/T700-2006)中Q235A级钢的规定,有严重锈蚀弯曲、压扁、裂纹和损伤者禁用。

立杆、纵向水平杆的钢管长度为~6m或每根最大重最不超过25kg为宜,钢管应全涂防锈漆。

扣件:

扣件采用可锻铸铁制作的扣件,其材质应符合现行国家标准《钢管脚手架扣件》(GB15831-2006)的规定,扣件不能有裂纹、气孔、疏松、砂眼等铸造缺陷,扣件与钢管要接触良好。

扣件应做防锈处理,螺栓拧紧,扭力矩达65N·

M时不得发生破坏。

木枋:

50×

100mm,支撑架体上下两端软接触均加顶托。

加强对使用材料的检查,检查钢管是否合格,是否变形,检查扣件是否松动,螺栓螺纹是否有损,检查钢管型号、质量等,不合格的材料一律不准在本工程中使用,严禁使用变形和不合格的材料,严禁使用变形和不合格的扣件、钢管。

二、人员准备

架体搭设操作必须由架工搭设,架工必须持证上岗。

搭设前必须由技术、安全部门对操作人员进行技术交底及安全交底。

交底必须以口头形式和书面形式同时进行,并且有交底人和被交底人的签字。

第五章支撑架设计计算

一、基本参数

按现场施工的需要,加固区域详见施工平面布置图。

立杆横向间距或排距la(m):

;

立杆lb纵距(m):

立杆步距h(m):

模板支架搭设高度(m):

立杆上端伸出至模板支撑点长度(m):

采用的钢管(mm):

Φ48×

(考虑材料壁厚有下差);

扣件连接方式:

双扣件,取扣件抗滑承载力系数:

钢管基脚200mm×

50mm木板

二、荷载参数

查《建筑结构荷载规范》GB50009-2012,满载300KN的消防车对地库顶板产生的均布活荷载为20KN/M2,故75吨汽车对地库顶板产生的均布活荷载为50KN/M2。

方木自重(kN/m2):

材料堆放最大荷载(kN/m2):

地库顶板行车荷载(kN/m2):

三、纵向支撑钢管计算

纵向钢管按照均布荷载下连续梁计算,截面几何参数为

截面抵抗矩W=cm3;

截面惯性矩I=;

纵向钢管计算简图

(1)荷载的计算:

1)方木(kN/m):

q11=×

=m;

2)堆放材料的自重线荷载(kN/m):

q12=20×

=18kN/m

3)活荷载为施工荷载标准值(kN/m):

p1=50×

=45kN/m;

(2)强度验算:

依照《规范》规定,纵向支撑钢管按三跨连续梁计算。

最大弯矩考虑为静荷载与活荷载的计算值最不利分配的弯矩和;

最大弯矩计算公式如下:

最大支座力计算公式如下:

均布活载:

q1=×

q11+×

q12=×

+×

18=m;

均布荷载:

q2=×

18=m;

最大弯距Mmax=×

×

+×

=;

最大支座力N=×

+×

最大应力σ=Mmax/W=×

106/(4490)=N/mm2;

纵向钢管的抗压强度设计值[f]=205N/mm2;

纵向钢管的计算应力N/mm2小于纵向钢管的抗压设计强度205N/mm2,满足要求!

(3)挠度验算:

最大挠度考虑为三跨连续梁均布荷载作用下的挠度;

计算公式如下:

ν=(100EI)≤[ν]=l/150

均布恒载:

q=q11+q12=kN/m;

p=kN/m;

ν=×

5004/(100×

105×

121900)=mm;

纵向钢管的最大挠度为mm小于纵向钢管的最大容许挠度1500/150与10mm,满足要求!

四、横向支撑钢管计算

支撑钢管按照集中荷载作用下的三跨连续梁计算;

集中荷载P取板底纵向支撑钢管传递力,P=;

支撑钢管计算简图

支撑钢管计算弯矩图(kN·

m)

支撑钢管计算变形图(mm)

支撑钢管计算剪力图(kN)

最大弯矩Mmax=kN·

m;

最大变形Vmax=mm;

最大支座力Qmax=kN;

最大应力σ=4490=N/mm2;

支撑钢管的抗压强度设计值[f]=205N/mm2;

支撑钢管的最大应力计算值N/mm2小于支撑钢管的抗压强度设计值205N/mm2,满足要求!

支撑钢管的最大挠度为小于900/150与10mm,满足要求!

五、扣件抗滑移的计算

按照《建筑施工扣件式钢管脚手架安全技术规范培训讲座》,双扣件承载力设计值取,按照扣件抗滑承载力系数,该工程实际的旋转双扣件承载力取值为。

R≤Rc

其中Rc--扣件抗滑承载力设计值,取kN;

纵向或横向水平杆传给立杆的竖向作用力设计值R=kN;

R<

kN,所以双扣件抗滑承载力的设计计算满足要求!

六、支撑架立杆荷载标准值(轴力)计算

作用于支架的荷载包括静荷载、活荷载和风荷载。

(1)静荷载标准值包括以下内容:

1)脚手架的自重(kN):

NG1=×

=;

2)方木的自重(kN):

NG2=×

3)堆放荷载(kN):

NG3=2×

=;

经计算得到,静荷载标准值NG=NG1+NG2+NG3=kN;

(2)活荷载为施工荷载标准值产生的荷载

经计算得到,活荷载标准值NQ=50×

=kN;

(3)立杆的轴向压力设计值计算公式

N=+=×

七、立杆的稳定性验算

支撑系统立杆稳定性荷载计算单元

立杆的稳定性计算公式:

组合风荷载:

σ=N/(φA)≤[f]

其中N---立杆的轴心压力设计值(kN):

N=kN;

φ---轴心受压立杆的稳定系数,由长细比Lo/i查表得到;

i----计算立杆的截面回转半径(cm):

i=cm;

A----立杆净截面面积(cm2):

A=cm2;

W----立杆净截面模量(抵抗矩)(cm3):

W=cm3;

σ----钢管立杆最大应力计算值(N/mm2);

[f]----钢管立杆抗压强度设计值:

[f]=205N/mm2;

L0----计算长度(m);

KH----高度调整系数:

KH=1;

如果完全参照《扣件式规范》,由公式

(1)或

(2)计算

l01=kμ1(hd+2a)

(1)

l02=kμ2h

(2)

k1----计算长度附加系数,取值为;

μ----计算长度系数,参照《扣件式规范》表;

μ1=;

μ2=

a---立杆上端伸出顶层横杆中心线至模板支撑点的长度;

a=m;

(1)长细比验算

顶部立杆段:

l01=kμ1(hd+2a)=1×

(1500+2×

200)=

非顶部立杆段:

l02=kμ2h=1×

1500=

λ=l0/i==≤[λ]=210

长细比满足要求!

(2)立柱稳定性验算

l01=kμ1(hd+2a)=×

λ1=l01/i==,查表得,φ1=

f=N/(φA)=[×

++24)×

1,×

1]×

1000/×

424)=×

1000/=mm2≤[f]=205N/mm2

满足要求!

l02=kμ2h=×

λ2=l02/i==,查表得,φ2=

满足要求!

八、可调托座验算

可调托座承载力容许值[N](kN)=30

按上节计算可知,可调托座受力N=≤[N]=30kN

九、立杆的地基承载力计算

立杆基础底面的平均压力应满足下式的要求

p≤fg

地基承载力:

fg=fgk×

kc=320kPa

其中,地基承载力标准值:

fgk=320kPa

脚手架地基承载力调整系数:

kc=1

立杆基础底面的平均压力:

p=N/A=

其中,上部结构传至基础顶面的轴向力设计值:

N=kN

基础底面面积:

A=×

=m2

p=≤fg=320kPa地基承载力满足要求!

综上所述:

该支撑架体满足相关要求。

第六章地下室顶板承载计算

一、车库顶板行车荷载

1、吊车、砂车、混凝土罐车作用下楼面等效均布活荷载的确定

按《建筑结构荷载规范》GB50009-2012附录:

连续梁板的等效均布活荷载,可按单跨简支计算。

但计算内力时,仍应按连续考虑。

单向板上局部荷载(包括集中荷载)的等效均布活荷载qe=8Mmax/bL2式中:

L——板的跨度,考虑车型状况,出于安全考虑,取车轮外边各1000mm;

b——板上荷载的有效分布宽度;

Mmax——简支单向板的绝对最大弯矩,按设备的最不利布置确定。

按罐车后车轮作用在跨中考虑,后轮均作用在一个共同的平面上,轮胎着地尺寸为×

,后车轮作用单侧荷载取25T,前车轮作用荷载不计,(偏安全考虑):

2、计算

1)选重量最大的罐车进行计算:

罐车总重约(车和货)500KN即50吨考虑。

2)根据《建筑结构荷载规范》GB5009-2012附录条,局部荷载的有效分布宽度按公式计算有效载荷面积:

(1)bcy=bty+2S+h

=+×

0+(车轮宽bty选600mm,板厚160mm,无垫层S不计)=

(2)当bcx≥bcy,bcy≤,bcx≤L时;

b=bcy+

=+×

(次梁间距L为)=

(3)有效载荷面积

s=b×

L

=×

=

3)局部荷载分布的压强

(车货总重500KN)/(4个车轮)/(有效面积)=m2

2、验算

车库顶板行车验算:

(500KN车重荷载m2)<(顶板可承受荷载KN/m2),符合顶板承载要求。

二、钢筋堆场的堆载验算

1、圆盘一级钢堆载验算

1)每盘的重量计算得:

约25KN

2)平放时的底面积(圆盘钢底部垫废模板):

(圆盘直径2)×

2=

3)地下室顶板受到的压力:

25/2=KN/m2

4)验算

(圆盘一级荷载为m2)<

(顶板可承受荷载m2),符合顶板承载要求。

2、直条二、三级钢筋堆载验算

1)每捆的重量计算得:

约25KN/捆

2)一扎钢筋每米的重量为:

25/9=KN/M

3)工字钢架放置

为保证结构安全,将钢筋堆放架设置在车库顶板次梁位置上,间隔同次梁,米(次梁尺寸为250×

800mm),

4)现假设平均每格堆放2扎钢筋,每一格架子底梁受到重量为:

2×

=M<M

三、钢管堆载验算

1、计算

1)算钢管理论重量得Ф48×

钢管每米自重:

M

2)堆载面分布中得出1M宽1M高空间内可堆放约550根钢管,1M长1M宽的地方堆载1M高钢管,其重量为:

(M)×

(550根)=M2

(高钢管荷载为KN/M2)<

(顶板可承受荷载22KN/m2),符合顶板承载要求。

四、方木、板堆载验算

1)查《建筑结构荷载规范》GB50009-2012附录表A中得方木、板自重:

(4KN/m3)

2)每平方受力:

(4KN/m3)×

(1m)=4KN/m2

3)方木可堆载高度:

(22KN/m2)/(4KN/m2)=

1)根据现场材料堆放要求规定方木、板堆放不超过2m;

2)(要求堆载高度2m)<

(可堆载高度),符合顶板承载要求。

五、后浇带行车验算

因车库顶板有多条后浇带,其中后浇带按最宽进行1000mm,故需用16#工字钢架设在后浇带上以便过车。

后浇带铺设工字钢大样图

选重量最大的运输货车进行计算:

货车总重约(车和货)400KN;

假设车轮只压在一条工字钢上(荷载全部作用在一条工字钢上),现对16#工字钢承载力进行计算:

1、构件参数:

抗震调整系数RE:

热轧普通工字钢:

I16

钢材牌号:

Q235

钢材强度折减系数:

腹板厚度:

tw=mm

毛截面面积:

A=

截面惯性矩:

Ix=

半截面面积矩:

Sx=

回转半径:

ix=;

iy=

截面模量:

Wx=;

Wy=

截面模量折减系数:

净截面模量:

Wnx=;

Wny=

受压翼缘自由长度:

l1=

截面塑性发展系数:

x=;

y=

2、构件承载力

构件截面的最大厚度为,根据表f=mm2,fv=mm2

根据GB/T700-1988及GB/T1591-1994,fy=mm2

弯曲正应力控制的单向弯矩设计值

Mx1=×

f×

Wnx×

x=×

×

103×

10-6×

=·

m

只承受与腹板平行的剪力时,可承受的剪力设计值

Vmax=

整体稳定控制的单向弯矩承载力设计值(绕x-x轴)

简支梁I16,钢号Q235,受压翼缘自由长度l1为,

跨中无侧向支承,集中荷载作用在上翼缘,查表,并插值计算,得轧制普通工字钢简支梁的b为

b>

根据式,得

整体稳定控制的单向弯矩承载力设计值(绕x-x轴):

Mx2=×

b×

Wx/1000.=×

/1000.=kN·

综上,可承受与腹板平行的剪力设计值为

每个车轮带给工字钢的荷载为:

400/4=100KN<

符合工字钢承载要求!

车辆可以安全通过。

为了保证后浇带的安全通过,在后浇带底部做采用钢管架顶撑。

同时在后浇带顶部铺设道板。

保证车库的安全通过。

6、人货梯承载力验算

(一)SC施工升降机概述

本工地主要技术参数如下:

名称

施工升降机

生产厂家

广州市京龙工程机械有限公司

型号

SC200/200TD

运行速度

36m/min

出厂日期

2014年9月

最大起升高度

150m

额定载重量

2000Kg

额定功率(KW)

3×

吊笼尺寸(内空)

吊笼自重(含传动机构)

2200Kg

外笼自重

1480Kg

标准节尺寸

650×

1508mm

标准节用量

40节

电缆导向装置

电缆小车

标准节/每节自重

φ:

150Kg

防坠安全器型号

附墙架类型

Ⅱ型

附墙间距

导轨架与建筑物距离

m

总自重

约22500Kg

基础地面承载

≥

预计安装高度

60m

(二)加固方法及施工注意事项

根据现场实际情况,采用落地式满堂钢管脚手架对顶板进行加固,

满堂钢管脚手架搭设参数为:

为使得将荷载分散到负一层底板,在堆放区域搭设满堂架,钢管纵横向均为900㎜,步距。

满堂架设置垂直剪刀撑,纵横向间距不大于6M。

立杆底部通长垫50×

100方木。

在施用过程中,要严格按照方案限载要求堆放,不可局部集中堆放,防止集中荷载破坏,在过程中要定期监控,看是否存在局部沉降,若出现应立即采取加固措施。

(三)回顶计算书

参数信息

1.基本参数

立柱横向间距或排距l(m),脚手架步距h(m):

立杆纵向间距(m),脚手架搭设高度H(m):

钢管类型(mm):

(考虑材料壁厚有下差),轮扣件连接方式。

轮扣式钢管支架性能

外径

mm

壁厚

截面积

cm2

惯性距

cm4

抵抗距

cm3

回旋半径cm

48

2.荷载参数

总自重G计算:

G=吊笼重量+外笼重量+导轨架总重量+对重重量+基础楼板重量(Kg)

立杆恒荷P计算:

(考虑动载、自重误差及风载对基础的影响,取系数n=2)

P=G×

n(Kg)

∵1Kg=kN

∴P=G×

=G×

kN

例:

SC200/200TD型升降机,高度为120米,Ⅱ型附墙架。

(下面重量参见《施工升降机主要技术参数表》)

吊笼重(双笼):

2200Kg、外笼重:

1480Kg

导轨架重:

66×

150Kg(标准节每节150Kg,总共66节)

载重重(活荷):

2×

2000Kg

基础楼板重量:

25×

(+)=192Kg

注:

1、吊笼重已包括传动机构的重量。

2、附墙架等其它配件重量忽略不计。

总自重G=2×

2200+1480+150×

66+192

=15972Kg

P=G×

=15972×

=N

施工均布荷载标准值(kN/m2):

*=;

施工活荷载最大值(kN/m2):

4000×

*=4..78。

荷载通过立杆上的可调顶托直接传递到立杆上。

此时支撑架立杆为轴心受压构件,按《建筑施工碗扣式钢管脚手架安全技术规范》计算立杆的承载能力。

顶板稳定性计算

1、立杆荷载标准值(轴力)计算

作用于支撑架的荷载包括静荷载、活荷载。

①脚手架的自重(kN):

=kN;

②方木自重(kN):

NG3=×

③恒荷载(kN):

NG4=×

=;

经计算得到,静荷载标准值NG=NG1+NG3+NG4=kN;

(2)活荷载

经计算得到,活荷载标准值NQ=kN;

(3)因不考虑风荷载,立杆的轴向压力设计值计算公式

N=G+=×

=kN;

2、立杆的稳定性验算

其中N----立杆的轴心压力设计值(kN):

φ----轴心受压立杆的稳定系数,按长细比查附表C得;

A----立杆净截面面积(cm2):

[f]----钢管立杆抗压强度设计值:

[f]=N/mm2;

i----计算立杆的截面回转半径(cm):

i=;

L0----计算长度(m).

立杆的计算长度L0=m

L0/i=1500/=

由长细比L0/i的结果查表得到轴心受压立杆的稳定系数φ=;

钢管立杆受压应力计算值;

σ=21910/(×

)=N/mm2;

钢管立杆稳定性验算σ=mm2小于钢管立杆抗压强度设计值[f]=N/mm2,满足要求!

第七章支撑架搭设及拆除

一、搭设范围

按现场施工通道和材料堆放的需要,在地下室顶板上设置车道、钢筋原材、砖、砂石等材料和钢筋、木工制作房、半成品堆场放部位;

(加固区域详见施工平面布置图)。

二、工艺流程

铺底部垫木→逐根树立立杆并随即与第一步横杆扣紧→装第一步小横杆并与立杆扣紧→安第一步大横杆与各立杆扣紧→安第一步小横杆→安第二步大横杆→安第二小小横杆→第三、四小大横杆和小横杆→加设剪刀撑。

三、构造要求

1、杆件与扣件

(1)扣件规格必须与钢管外径相同。

在主节点处固定横向平杆、纵向平杆、剪刀撑、横向斜撑等用的直角扣件、旋转扣件的中心点的相互距离不应大于150mm。

对接扣件开口朝上或朝内,各杆件端头伸出扣件盖板边缘的长度不应小于100mm。

立杆上下交叉使用顶托抵紧上部梁板。

(2)杆件之间的斜交节点采用旋转扣件。

对于平杆、立杆、斜杆交汇的节点,其旋转扣件轴心距平立杆交汇点应≤150mm。

(3)杆件接长采用对接扣件。

立杆的对接,错开布置,相邻立杆接头不得在同步内,错开距离≥500mm,立杆接头与中心接点之间不大于600mm。

2、搭设要求

(1)脚手架构架

所有立杆纵距,立杆排距均为900mm×

900mm;

立杆步距为1500mm,实际搭设时根据搭设高度进行选择。

地面200mm高为第一道横杆(扫地杆)。

(2)纵横向水平杆

纵横向水平杆设置在立杆内侧,应