数控车实习课程教师教案本Word格式.docx

《数控车实习课程教师教案本Word格式.docx》由会员分享,可在线阅读,更多相关《数控车实习课程教师教案本Word格式.docx(33页珍藏版)》请在冰豆网上搜索。

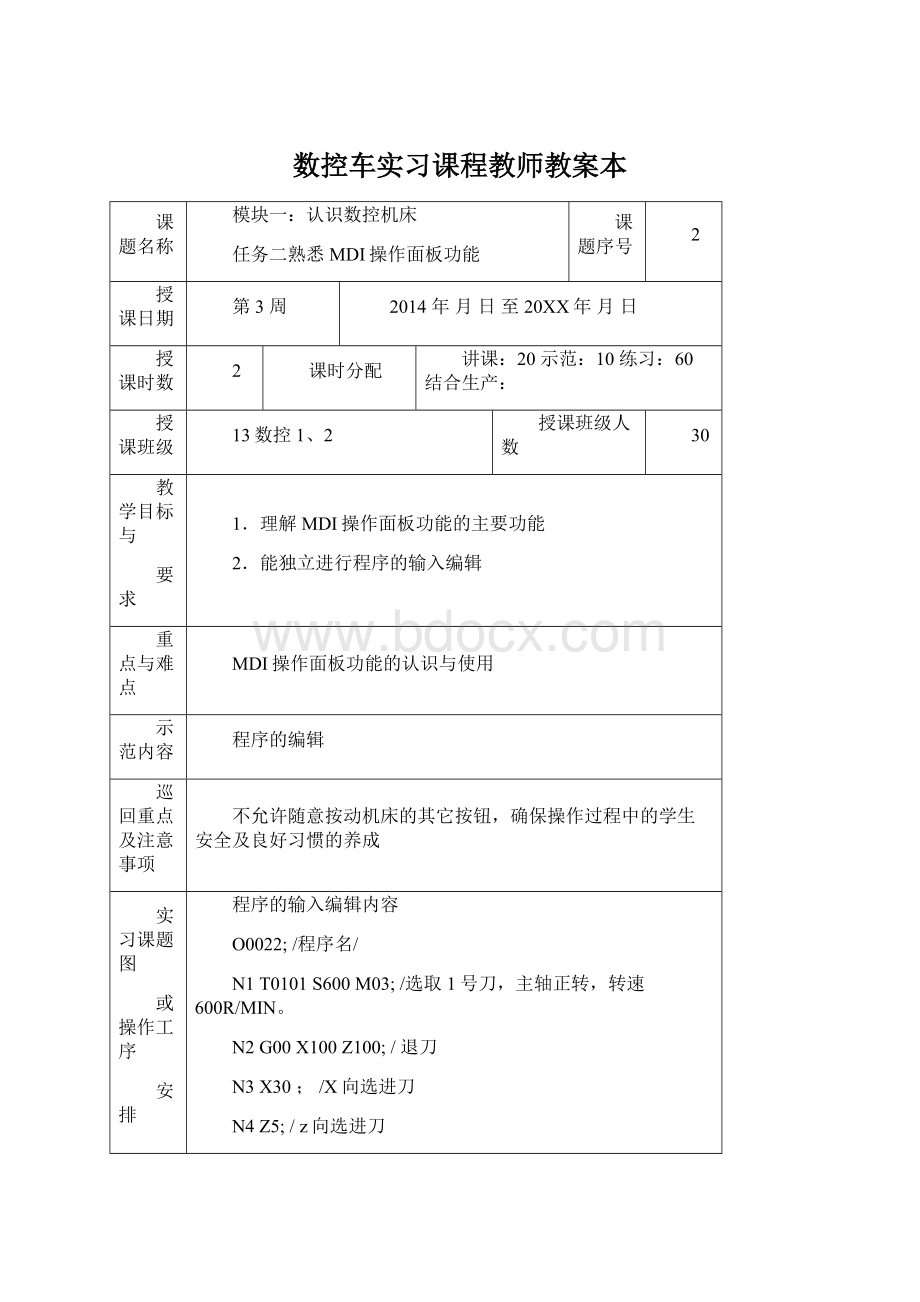

N1T0101S600M03;

/选取1号刀,主轴正转,转速600R/MIN。

N2G00X100Z100;

/退刀

N3X30;

/X向选进刀

N4Z5;

/z向选进刀

N5G01X23F80;

/X向进入加工尺寸

N6Z-30;

/车削外圆面

N7G00X100Z100;

/退刀

N8M30;

/程序结束,返回程序开头

1.学生轮流上机操作以熟悉机床MDI操作面板,要求操作完的同学及时签到以统计平时成绩

实习课日安排(分课题操作教学安排)

实习课题

熟识数控机床

2015年月日

10

教学目标与任务

理解MDI操作面板功能的主要功能

能独立进行程序的输入编辑

教学程序

组织教学

设备(材料)准备

学生出勤情况

文明生产指导

程序一编

FANUC数控机床三台

安全生产

讲解与

示范

工艺规程

操作要领

简单程序输入机床的全过程

反复多练习

学

生

实

习

操

作

指

导

1.编辑功能键的作用

替换键[ALTER]程序输入键[INSERT]

程序删除键[DELETE]

取削键[CAN]

切换键[SHIFT]

输入键[INPUT]

2.创建程序的步骤

(1)进入EDIT方式

(2)按[PROG]键。

如果没有存储程序,则显示空白程序。

如果有存储程序,则显示当前选择程序

(3)按地址键[O]并输入欲存储的程序号

(4)按[INSERT]键

巡

回

1.MDI运行操作环境

在MDI运行操作方式下,用MDI编辑面板上的按键在程序显示画面可编制最多10行序段(与普通程序的格式一样),然后执行。

MDI运行操作方式用于简单测试操作。

2.MDI运行的操作步骤

(1)按运行操作方式按键<

MDI>

(2)按MDI编辑面板上[MDI]功能键选择程序画面。

出现图所示画面:

自动输入程序号O0000。

(3)与普通程序编辑方法类似,编制要执行的程序。

在最后一个程序段中M99,可在运行结束之后返回到程序的开头。

在MDI方式中建立的程序,字的插入,修改,删除,字检索,地址检索以及程序检索都是有效的。

结

束

要求所有学生必须都能熟练进行程序的输入

布

置

业

实验报告

整理

现场

及

设备

保养

工作完毕后,应将机床导轨,工作台擦干净,并认真填写工作日志

教

后

记

改

进

措

施

任务三熟练使用机床操作面板

3

第4周

2015年9月15日至20XX年9月15日

1.会使用电源按钮功能

2.在手动、手摇两种方式下进行刀架的移动(点的准确定位)

熟练使用机床操作面板(刀架的移动)

开机、急停及解除、回参考点、工作方式选择、轴手动按键、速率修调

手动进给、手摇进给、手动机床动作控制

一、电源的通断

1.电源的通/断

2.断开电源操作

二、手动操作

1.手工返回参考点操作

2.手动连续进给(JOG)操作

3.手轮进给操作

1.学生轮流上机操作以熟悉机床操作面板,要求操作完的同学及时签到以统计平时成绩

2015年9月15日

外圆车刀若干

车刀移动的行程范围控制

手动、手摇两种工作方式下进行刀架的移动

刀架的准确移动

手轮进给操作

在手轮进给操作方式下可使机床微量进给,机床可采用转动机床操作面板上的手摇脉冲发生器连续不断地移动各轴。

用[X轴手摇][Z手摇]按键选择移动轴。

手摇脉冲发生器旋转一个刻度时,刀具移动的最小距离等于最小输入增量单位(如该数控系统最小输入增量是0.001MM,移动量可按每摇一个刻度,刀台将走0.001MM,0.01MM,0.1MM,1MM计算)。

手摇轮进给操作眇骤如下:

(1)按[手摇]按键选定手摇进给操作方式。

(2)将手轮方向按钮向上,则手轮控制X轴方向的运动。

顺时针旋转手轮刀架向X轴正向移动。

否则反之。

(3)将手轮方向按钮向下,则手轮控制Z轴方向的运动。

顺时针旋转手轮刀架向Z轴正向移动。

否则反之

超程释放操作

遇到问题:

当机床移动到工作区间极限时压住限位开关,数控系统将出现超程报警,此时机床将出现报警状态而不能工作。

答:

数控机床一般采用数控系统的软硬件超程保护双重方式,软件超程保护必须使机床回零件后有效。

解决方法:

我校所使用的数控机床也采用了同样的法.其解除过程如下:

(1)将状态开关置于手动状态。

同时按与超程方向相反的点动按钮或用手摇脉冲发生器向相反的方向转动,使机床脱离极限位置而回到工作区间。

(2)按复位键使机床解除警报状态,这样机床即可正常工作。

学生在操作机床的过程中多思考,理解工件坐标系原点的含义,为以后坐标系的掌握打下基础

任务二手动车削零件端面与外圆

6

第6周

2015年9月29日至2015年9月29日

4

20练习:

120结合生产:

1.熟识机床的各种操作面板,增强对数控机床加工的理解

2.理解数控车削过程的加工原理及切削参数的控制

3.熟练移动刀具并进行手动切削加工

4.合理组织工作位置,注意操作姿势,养成良好的操作习惯

5.增强职业意识,养成良好的职业习惯

熟练移动刀具,手动切削加工

外圆车刀加工端面与外圆

刀具移动过程中速度倍率的控制要求适当

1.车手动车削端面

2.车外圆

2015年9月29日

通过对工件的外圆、端面进行车削加工,使学生掌握在数控车床上加工零件的基本方法

直径25的铝棒若干

注意操作姿势,养成良好的操作习惯

切削参数选取要合理

各种操作面板,合理组织工作位置,注意操作姿势

车端面

1,手动换刀,选取90度外圆车刀加工

2,在手动状态下,移动倍率调为50%,快速移动刀具使刀具接近工件

3,在手摇状态下,选将倍率调为25%(接近工件时将倍率调小便于移动更准确),此时Z向不动,只移动X轴车削端面

车外圆

1.手动换刀,选取90度外圆车刀加工

2.在手动状态下,移动倍率调为50%,快速移动刀具使刀具接近工件

3.在手摇状态下,选将倍率调为25%(接近工件时将倍率调小便于移动更准确),此时X向不动,只移动Z轴车削端面

(1)合理组织工作位置,注意操作姿势,养成良好的操作习惯。

(2)注意在数控车床上加工零件、控制尺寸方法及切削用量的选择。

(3)车端面时,车刀刀尖高于或低于工件中心,车削后工件端面中心留有凸头

(4)我校数控车间所使用的车刀材料为硬质合金车刀。

使用的车刀硬质合金车刀时,如不注意这一点,车削到中心处会使刀尖崩碎,;

因此大家要特别小心

车削完成的零件要仔细观察,当发现尺寸及表面粗糙度达不到要求时,要找出其中原因,知道正确的操作方法及注意事项。

课后仔细观察外圆车刀的组成

清理机床,打扫机房

任务四对刀

8

第8周

20XX年10月13日至20XX年10月13日

30示范:

30练习:

1.理解编程原点的含义及选取过程

2.熟练使用机床控制面板与操作面板,完成车端面与外圆过程

3.对刀过程的建立

4.完成对刀后,刀具坐标的显示与检查

对刀的设置

对刀的整个过程

对刀过程中的参数设置要正确

(1)Z轴的设定

a.设定的工件坐标系的坐标原点位于工件右端面的回转轴心处。

在手动方式中用一把刀具切削工件端面。

b.将刀具沿X方向退离工件后,使主轴停转,注意不要移动Z轴。

c.将功能键[OFFSET]和软键[补正]显示刀具补正画面。

如果几何正值和磨损补正值需分别设定,就显示与其相应的画面。

d.将光标移到欲设定的偏置刀号处。

e.输入Z0进行设定。

f.按软键[测量]

(2)X轴的设定

a.如图所示,在手动方式中切削工件外圆面。

b.将刀具沿Z方向退离工件后,使主轴停止,注意不要移动X轴。

c.按功能键[OFFSET]和软键[补正]显示刀具补正画面。

e.测量工件外圆的直径d.

f.键入测量值[d]

g.按软键[测量]

任务四对刀

20XX年10月13日

20

对刀

动手同时动脑

先车端面,输入Z0;

再车外圆,测量,输入测量值

保持精神集

(1)工件装夹时要夹牢,以免工件飞出造成事故,完成装夹后,要注意将卡盘扳手及其它调整工具取出拿开,以免主轴旋转后甩出造成事故

(2)X轴对刀时,卡尺测量淮确与否很重要。

若测量不准确将直接影响加工出来的工件的精度。

工作完毕后,应将机床导轨,工作台擦干净,

并认真填写工作日志

理解数控加工原理与加工过程

任务二:

外圆柱面与锥度零件加工

9

第10-12周

2015年10月27日至2015年10月27日

1.充分理解数控车床在持行G00,G01指令时的运用场合及机床运行的特点

2.掌握程序的输入、检查、修改的技能。

3.学会程序的自动运行的整个过程及加工出工件的尺寸误差的查找原理

外圆柱面与锥度零件加工的全过程

严格按照数控车床的操作规程进行操作,防止人身、设备事故的发生

严格按照数控车床的操作规程进行操作

车刀移动的整个过程要求清渐明确,不能发生撞刀事件

数控车床上加工零件、控制尺寸方法及切削用量的选择

粗车,转速不宜太快,切削大,进给速度快,以求在尽短的时间内尽快把工件余量车掉。

粗车对切削表面没有严格要求,只需留一定的精车余量即可,加工中要求装夹牢靠。

精车时,刀具应较锋利,切削速度较快,进给速度应大一些。

程序在输入后要养成用图形模拟的习惯,以保证加工的安全性。

1、切削用量选择不合理,刀具刃磨不当,致使切屑不断屑,因选择合理切削用量及刀具。

2、程序在输入后要养成用图形模拟的习惯,以保证加工的安全性。

3、要按照操作步骤逐一进行相关训练,实习中对未涉及的问题及不明白之处要询问指导教师,切忌盲目加工。

4、尺寸及表面粗糙度达不到要求时,要找出其中原因,知道正确的操作方法及注意事项

并认真填写工作日志.

数控加工原理与加工过程

模块二:

带圆弧零件

带圆弧零件的加工

11

第13周

2015年11月17日至2015年11月17日

1.掌握带圆弧加工的零件的编程方法

2.对圆弧加工的零件的刀具特性的理解

3.掌握较复杂的程序运行过程中如何对机床进行控制

对圆弧加工的零件的刀具切削参数的认识

2015年10月20日

1.带圆弧零件的加工

外圆车刀若干、FANUC数控机床三台、直径25的铝棒若干、图纸一份

安全第一

凹圆弧用G02,凸圆弧用G03指令

车刀后角较小,注意切削参数选取要合理

1.分析图形,确定加工工艺

2.装夹工件,主轴旋转,对刀

3.输入程序,检验模拟

4.自动运行

5.分析加工结果,发现问题,找出原因。

并认真填写工作日志,加润滑油

带螺纹零件

螺纹零件的加工

13

第19周

2015年12月29日至2015年12月29日

1.观察三角螺纹及三角螺纹加工的刀具

2.理解三角螺纹加工过程中切削参数的选择

3.掌握螺纹加工的循环指令G92

4.熟练运用G92指令进行螺纹部分的加工

运用G92指令进行螺纹部分的加工

G92指令进行螺纹部分的加工

切削参数选择要合理

选择不同的螺纹大径进行切削加工,以达到熟练加工并节省材料的目的

1.M30、

2.M26、

3.M22、

4.M18

2015年12月29日

掌握螺纹加工的循环指令G92并熟练运用G92指令进行螺纹部分的加工

5S生产要求

螺纹切削参数选择要合理

螺纹刀装夹要正确,注意螺纹刀螺纹角度的修正

参考程序

.O0012;

T0101S300M05;

选择螺纹刀,主轴正转,转速300r/min

G00X100Z100;

G00X35Z4;

螺纹加工起始点位置

G92X30Z-22F1.5;

调用车削螺纹循环指令

X29.9;

X29.6;

X29.3;

X28.1;

X28.9;

X28.6;

重复调用车削螺纹循环

X28.05;

车削螺纹到尺寸

多加工几次

G00X200Z200;

M05;

主轴停止

M30;

程序结束

1、螺纹车刀的装夹

(1)装夹车刀时,刀尖位置一般应对准工件中心(可根据尾座顶尖高度检查)。

(2)车刀刀尖角的对称中心必须与工件轴线垂直。

掌握车螺纹的程序编制,熟练运用G92

实习报告

工件加工完毕后,应将机床导轨,工作台擦干净并加机床润滑油

切槽与切断的加工

15

第20周

2011年1月5日至2011年1月5日

1.理解切槽刀切槽,和切断的原理及加工参数的正确选择

2.掌握切槽刀的对刀方法

3.掌握切槽及切断的手动方法及编程自动加工运行

切槽刀的对刀方法

加工参数的正确选择

2015年11月3日

切槽及切断的手动方法及编程自动加工运行

安全第一

对刀要正确