酒精发酵工厂设计文档格式.docx

《酒精发酵工厂设计文档格式.docx》由会员分享,可在线阅读,更多相关《酒精发酵工厂设计文档格式.docx(20页珍藏版)》请在冰豆网上搜索。

酿酒工艺与设备选用手册,化学工业出版社。

[2].梁世中等。

生物工程设备,中国轻工业出版社。

[3].章克昌。

酒精与蒸馏酒工艺学,中国轻工业出版社。

[4].酒精与白酒工艺学,华南理工大学等四所院校编。

[5].周明衡,成德功。

管路附件设计选用手册,化学工业出版社。

[6].郑裕国.生物工程设备[M].北京:

化学工业出版社,2007

[7].李功祥,陈兰英,崔英德.常用化工单元设备的设计[M].广州:

华南理工大学出版社,2006

[8].陈英南,刘玉兰.常用化工单元设备的设计[M].杭州:

华东理工大学出版社,2005

发出任务书日期:

2011年11月12日

指导教师签名:

计划完成日期:

2011年12月21日

基层教学单位责任人签章:

主管院长签章:

课程设计说明书

前言………………………………………………………………6

设计依据

1.淀粉的糖化………………………………………………7

2.酒精发酵…………………………………………………7

3.以木薯为原料的酒精发酵工艺…………………………8

工艺设计

1.物料衡算………………………………………………………10

2.冷却面积和冷却装置主要结构尺寸的确定………………19

3.搅拌功率及电机的选择………………………………………21

设备计算

1、发酵罐个数…………………………………………………23

2.发酵罐结构尺寸的确定……………………………………23

3.冷却面积的主要尺寸的确定…………………………………24

4.罐壁厚度………………………………………………………24

5.搅拌器设计……………………………………………………25

设计小结……………………………………………………………27

参考文献……………………………………………………………28

前言

发酵罐是反应设备(化工生产中实现化学反应)的主要设备。

其作用:

①使物料混合均匀;

②使气体在液相中很好分散;

③使固体颗粒在液相中均匀悬浮;

④使不均匀的另一液相均匀悬浮或充分乳化;

⑤强化相间的传质;

⑥强化传热。

目前已广泛地用于制药、味精、酶制、食品行业等。

它的主要组成部分包括釜体、搅拌装置、传热装置、轴封装置。

还根据需要加其他的附件,如装焊人孔、手孔和各种接管(为了便于检修内件及加料、排料),安装温度计、压力表、视镜、安全泄放装置(为了操作过程中有效地监视和控制物料的温度、压力)等。

釜体是由简体和两个封头组成,它的作用是为物料进行化学反应提供一定的空间。

搅拌装置是由传动装置、搅拌轴和搅拌器组成,它的作用是参加反应的各种物料均匀混合,使物料很好地接触而加速化学反应的进行。

搅拌装置可以分为非潜水型(仅驱动机和减速机及传动系统露在液体外面)和潜水型(从驱动机至搅拌器全部潜入液体内)两种类型。

传热装置是在釜体内部设置蛇管或在釜体外部设置夹套,其作用是使控制物料温度在反应所需要范围之内。

轴封装置为搅拌罐和搅拌轴间的密封,以防止反应物料的逸出和杂物的渗入,通常采用填料密封或机械密封。

本文参考酒精发酵工艺设计机械搅拌发酵罐。

设计基本依据

1.淀粉的糖化

淀粉为高分子化合物,一定条件下可以水解,稀硫酸,加热淀粉是一种重要的多糖,是一种相对分子量很大的天然高分子化合物。

淀粉的糖化是指辅料的糊化醪和麦芽中淀粉受到麦芽中淀粉酶的分解,形成低聚物糊精和以麦芽糖为主的可发酵性糖的全过程。

糖化醪浓度的影响:

实际生产中,糖化醪温度一般以20%-40%为宜.影响淀粉水解的因素:

①麦芽的质量及粉碎度:

糖化力强、溶解良好的麦芽,糖化的时间短,形成可发酵性糖多,可采用较低糖化温度作用;

②非发芽谷物的添加:

非发芽谷物的种类,支链、直链淀粉的比例,糊化、液化程度及添加数量,将极大的影响到糖化过程和麦汁的组成;

③糊化温度的影响:

糖化温度趋近于63℃可得到最高可发酵性糖;

④糖化醪PH的影响:

淀粉酶作用最适PH值随温度的变化而变化.

2.酒精发酵

生物进行的一种无氧糖酵解,从糖或多糖生成乙醇和二氧化碳,如下式:

C6H12O6——2CH3CH2OH+2CO2

酒精发酵过程如下

C6H12O6+2NAD++2pi——2CH3COCOOH+2NADH+2H++2H2O

2CH3COCOOH+2NADH+2H+——2CH3CH2OH+2CO2+2NAD+

在酵解的己糖阶段,葡萄糖在己糖激酶的催化下磷酸化生成葡萄糖-6-磷酸,消耗一分子ATP,经异构酶催化转换为果糖-6-磷酸,再经过糖激酶催化再次磷酸化生成果糖-1,6-二磷酸,又消耗一分子ATP;

在丙糖阶段,果糖-1,6-二磷酸在醛缩酶催化下裂解生成磷酸二羟丙酮和甘油醛-3-磷酸(两个磷酸丙糖在异构酶催化下可以相互转换),后者在甘油醛-3-磷酸脱氢酶催化下生成1,3-二磷酸甘油酸,同时使NAD+还原为NADH,然后1,3-二磷酸甘油酸在甘油酸激酶催化的底物水平磷酸化反应中生成ATP和3-磷酸甘油酸,3-磷酸甘油酸经变位酶催化转换为2-磷酸甘油酸,再经烯醇化酶催化形成磷酸烯醇式丙酮酸,最后在丙酮酸激酶催化的又一次底物水平磷酸化反应中生成丙酮酸和ATP。

在厌氧条件下,通过丙酮酸的还原代谢使得NADH重新氧化为NAD+。

在酵母的酒精发酵过程中,在丙酮酸脱羧酶催化下丙酮酸氧化脱羧生成乙醛,然后乙醛在乙醇脱氢酶的催化下被还原为乙醇,同时使NADH氧化生成NAD+。

而在肌肉缺氧下的酵解过程中,乳酸脱氢酶催化丙酮酸转化为乳酸,同时也伴随着NADH重新氧化为NAD+。

3.以木薯为原料的酒精发酵工艺

木薯是热带和亚热带广泛种植的粮食和经济作物,适应性很强,是可在任何土质中生长的作物。

我国南方盛产木薯,产量高,淀粉含量高,木薯的块根淀粉含量达25-30%左右,木薯干淀粉含量达70%左右,是被誉为“淀粉之王”[1]。

1.木薯的预处理:

木薯原料在进行正式生产之前,必须预处理,以保证生产的正常进行和提高生产的效益,预处理包括除杂和粉碎两个工序。

2.液化:

木薯淀粉中含直链淀粉17%,支链淀粉83%,淀粉浆的液化是将淀粉链打断,淀粉的网状结构被破坏,从而使淀粉浆的粘度降低,使淀粉水解为糖和糊精[1]。

3.糖化:

糖化是将短的淀粉链即糊精转化为可发酵性糖,糖化是一个复杂的生物化学变化过程,受糖化酶添加量、时间、温度等多种因素的影响。

糖化酶在木薯酒精发酵中有很大的作用,它将木薯中的淀粉分解成可发酵性糖,以利于酵母酒精发酵。

糖化酶添加量一般控制在100-200u/g原料,糖化阶段的温度在58-62℃,糖化时间控制在30-60min。

4.木薯原料发酵生成乙醇:

采用SSF模式发酵淀粉原料生产酒精,省略了糖化工段,能耗降低;

糖化和发酵在同一个反应器中进行,设备投资省;

另外糖化和发酵同时进行,糖化生产的葡萄糖一经产生就被酵母利用,解除了产物抑制,保持了糖化酶的活性,有利于防止染菌。

最优的工艺条件:

原料粉碎粒度0.45mm,加水比2.8,100℃下蒸煮30min,α-淀粉酶、糖化酶的添加量分别为10、180U/g,30OC下发酵48h。

1.物料衡算

原料:

木薯(含淀粉68%,水分15%)

酶用量:

高温淀粉酶(25,000U/m1):

10U/g原料

糖化酶(150,000U/m1):

200U/g原料(糖化醪);

350U/g原料(酒母醪)

硫酸铵用量:

6.8kg/吨酒精

硫酸用量:

5.4kg/吨酒精

蒸煮醪粉料加水比:

1:

2.3

酵成熟醪酒精含量:

12%(V)

酒母醪接种量:

糖化醪的10%(V)

酒母醪的组成:

65%为液化蒸煮醪,35%为糖化剂与水

发酵罐酒精捕集器用水:

发酵成熟醪5%

发酵罐洗罐用水:

发酵成熟醪的2%

生产过程淀粉总损失率:

10%

蒸馏效率:

95%

每年工作330天每年发酵82次

年产量1.5万吨

加热蒸汽的热焓为657.8×

4.187kj/kg

1、原料消耗的计算

(1)淀粉原料生产酒精的总化学反应式为:

糖化:

16218180

发酵

18046×

244×

(2)生产1000㎏无水酒精的理论淀粉消耗量为(理论上生产1000㎏无水酒精所耗淀粉量):

1000×

(162/92)=1760.9(kg)

(3)生产1000㎏国标工业酒精的理论淀粉消耗量(乙醇含量95%(v/v),相当于92.41%(质量分数)):

故生产15000t95%(v/v)食用酒精所需淀粉为:

1627.2×

(15000/1000)=24408kg

(4)生产1000㎏工业酒精实际淀粉消耗量:

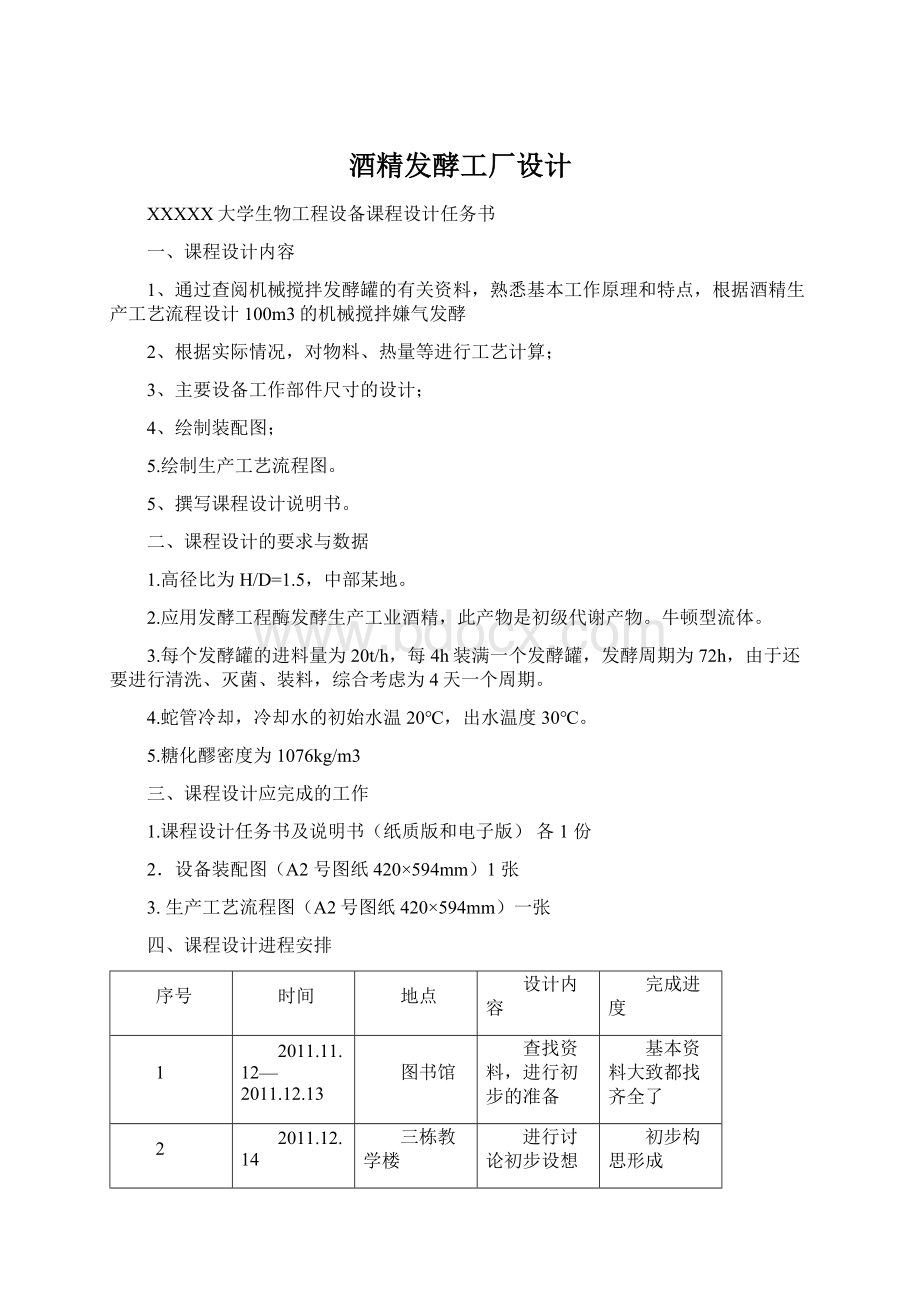

表5-4生产过程各阶段淀粉损失

生产过程

损失原因

淀粉损失(%)

备注

原料处理

粉尘损失

0.40

蒸煮

淀粉残留及糖分破坏

0.50

发酵残糖

1.50

巴斯德效应

4.00

酒汽自然蒸发与被CO2带走

1.30

若加酒精捕集器,此项损失降为0.30%

蒸馏

废糟带走等

1.85

总计损失

9.55

则生产1000㎏工业酒精需淀粉量为:

(5)生产1000㎏工业酒精木薯原料消耗量木薯含淀粉68%,则1000kg酒精木薯重为:

若为液体曲,则曲中含有一定淀粉量(G1),则木薯用量为:

(6)α-淀粉酶消耗量

木薯用量:

2645.6kg;

单位量原料消耗α-淀粉酶量:

10u/g则用酶量为:

(7)糖化酶耗量

酶活力:

20000u/g;

使用量:

200u/g则酶用量:

酒母糖化酶用量(350u/g原料,10%酒母用量):

注:

其中65%指酒母糖化醪制备时,糖化醪为65%,另补充35%的水。

(8)硫酸铵耗用量:

(9)硫酸耗用量:

2、蒸煮醪量的计算

淀粉原料蒸煮前需加水调成粉浆(原料:

水=1:

2.3),则粉浆量为:

假定采用罐式连续蒸煮工艺,混合后粉浆温度为343K,应用喷射式液化器使粉浆温度迅速上升至416k,然后进入罐式连续液化器液化,在真空冷却器中闪击蒸发冷却至384K进入发酵罐。

(1)根据所给数据,知道蒸煮醪比热为3.57kJ/kg.k。

为简化起见,设此比热在整个蒸煮过程中维持不变。

经加热蒸汽喷射液化过后的醪液量为:

8730.48+8730.48×

3.57×

(416-343)/(657.8×

4.187+(416-273)×

4.187)=9409.06kg①

式中:

657.8×

4.187为加热蒸汽的焓kj/kg

(2)设经第二液化维持罐出来的蒸煮醪温度由416k降低到393k,此处设温度降低是通过汽化解决,所以蒸煮醪汽化后的量为:

2205.2——第二液化维持罐的温度为393k下饱和蒸汽的汽化潜热(kJ/kg)。

(3)设经喷射混合加热器后的蒸煮温度由393k上升到398k,所以喷射混合后蒸煮醪的量为:

9058.72+9058.72×

(398-393)/(657.8×

4.187-(398-273)×

4.187)=9131.2kg

4.187为加热蒸汽的焓(kj/kg);

398k为灭酶温度

(4)经最后一个后熟器后。

醪液温度由398k降低到384k,若温度降低是由热损引的,醪液量不变;

此处设为通过汽化降温,所以降温后的醪液量为:

9131.2-9131.2×

3.60×

(398-384)/22346=9110.6kg

式中,22346为384k时水蒸气的汽化潜热kj/kg

(5)经真空冷却器后最终蒸煮醪量为:

9110.6-9110.6×

3.64×

(384-340)/2336.346=8486.05kg

2336.345为340k使真空冷却器二次蒸汽汽化潜热kj/kg。

3、糖化醪与发酵醪量的计算

(1)发酵过程中相应的过程释放的CO2总量为:

(1000×

92.41%)/98%×

(44/46)=902kg

44/46指的是产生一分子酒精就产生一分子CO2,即理想发酵情况下。

(2)所以最终需要蒸馏的醪液中含酒精约为:

(1000×

92.41%)/(8486.05-902)×

100%=12.18(质量分数)

设发酵结束后成熟醪量含酒精约12.18%(质量分数)。

并设蒸馏效率为95%,而且发酵罐酒精捕集器回收酒精洗水和洗罐用水分别为成熟醪量的5%和2%,则生产1000kg95%(体积分数)酒精成品有关的计算如下:

(3)需蒸馏的成熟发酵醪量为:

F1=[(8486.05-902)/95%](100+5+2)÷

100=8542.04kg

(4)不计酒精捕集器和洗罐用水,则成熟发酵醪量为:

F2=8486.05-902=7584.05kg

(5)接种量按10%计,则酒母醪量为:

8486.05×

10%=848.6kg

(6)糖化醪量酒母醪的67%是糖化醪,其余为糖化剂和稀释水,则糖化醪量为:

4、成品与发酵醪量的计算

(3)杂醇油产量

杂醇油量通常为酒精产量的1%,则淀粉原料生产1000kg酒精副产杂醇油量为:

1000×

1%=10(kg)

(4)废醪量的计算

设进塔的醪液(F1)的温度t1=70º

C,排出废醪的温度t4=105º

C;

成熟醪固形物浓度为B1=7.5%,塔顶上升酒汽的乙醇浓度50%(体积分数)即47.18%(质量分数)。

则:

醪塔上升蒸汽量为

1残留液量为

成熟醪比热容为:

成熟醪带入塔的热量为:

蒸馏残留液固形物浓度为:

5蒸馏残留液的比热容为:

c2=4.18(1-0.378B2)=4.04(KJ/KgK)

6塔底残留液带出热量为:

Q4=WxCit4=7118.97×

4.04×

105=3.02×

106(kJ)

查附录得50%(v)酒精蒸汽焓为I=1965kj/kg,故有:

7上升蒸汽带出热量为:

Q3=1423.07×

1965=2.80×

塔底采用0.05MPa(表压)蒸汽加热,焓为2889.8kj/kg;

又蒸馏过程热损失Qw可取为传递总热量的1%。

根据热量衡算,可得消耗的蒸汽量为:

D1=(Q3+Q4+Qn-Q1)/(I-Cwt4)

=1.01×

(2.80×

106+3.02×

106-2.37×

106)/(2689.8-4.187×

105)

=1548.55kg

若采取直接蒸汽加热,则塔底排出废醪量为:

Ws+D=7118.97+1548.55=8667.52(kg)

计算结果和相关数据和放大数据一览表

1000kg酒精相应用量产量

1.5t酒精相应用量产量

生产95%(V)成品酒精

所需淀粉总量

1627.2(kg)

24408Kg

生产成品酒精需要淀粉量(计淀粉损失后)

1760.9(kg)

26413.5Kg

需要薯干原料量

2645.6kg

39684Kg

α-淀粉酶的消耗量

13.23kg

198.45Kg

糖化酶的消耗量

26.46kg

396.9Kg

酒母糖化酶的消耗量

2.99kg

44.85Kg

硫酸铵的消耗量

6.8kg

102Kg

粉浆量

8730.48kg

130957.2Kg

经加热蒸汽喷射液化过后的醪液量

9409.06kg

141135.9Kg

经第二液化维持罐出来的蒸煮醪量为

9058.72kg

135880.8Kg

经喷射混合加热器后的蒸煮醪的量

9131.2kg

136968Kg

经最后一个后熟罐出来的醪液量

9110.6kg

136659Kg

经真空冷却器后最终蒸煮醪量

8486.05kg

127290.75Kg

计酒精捕集器回收酒精洗水和洗罐用水需蒸煮的成熟发酵醪量

8542.04kg

128130.6Kg

入蒸馏塔的混合成熟醪的乙醇浓度

12.18%(质量分数)

相应的过程释放的CO2总量

902kg

13530kg

接种量按10%计算酒母量

848.6kg

12729Kg

杂醇油产量

10kg

150Kg

醪塔上升蒸汽量

1423.07kg

21346.05Kg

残留液量

7118.97kg

106784.55Kg

成熟醪的比热容

3.96KJ/KG.K

成熟醪带入塔的热量

2.37×

106KJ

35.55×

蒸煮残液固形物浓度

9.0%

蒸馏残留液的比热容

4.04KJ/KgK

塔底残留液带走的热量

3.02×

45.3×

上升蒸汽带走的热量

2.80×

42×

消耗的蒸汽量

1548.55kg

23228.25Kg

直接蒸汽加热塔底排除醪量

8667.52kg

130012.8kg

2.冷却面积和冷却装置主要结构尺寸的确定

(1)总的发酵热

式中m—每罐发酵醪量(kg)

S—糖度降低百分值(%)

q—每公斤糖发酵放出的热量(J)

—主发酵期

所以

=24×

4×

1%×

418.6=4×

(KJ/h)

=5%×

=0.2×

假定罐壁不包扎保护层,壁温最高可达35℃,生产厂所在地区的夏季平均温度可查阅有关资料,现假3定为32℃。

(2)冷却水耗能的计算

(3)对平均温度差的计算

主发酵期控制发酵液温度t

为31℃,按题意,冷却水进出口温度分别为

=20℃,

=30℃。

(4)传热总系数K值的确定

选取蛇管为水、煤气钢管其规格为55/62(mm),则管的横截面积为:

0.785×

(0.055)

=0.0024(m

)

考虑罐径较大,设罐内同心装两列蛇管,并同时进入冷却水,则水在管内流速为:

设蛇管圈的直径为3m,并由水温查表得A=6.45

值按生产经验数据取2700

故传热总系数K为:

式中188—管壁的导热系数,

1/16750—管壁水污垢的热阻,

0.0035—管子壁厚,m

3.搅拌功率及电机的选择

(1)搅拌功率的计算

取发酵醪液黏度μ=1.96×

10−3N⋅s/m2,密度ρ=1076kg/m3,搅拌转速ω=170r/min

则雷诺准数

因为Re≥104,所以发酵系统充分湍流状态,即有效功率系数PN=4.7

鲁士顿(RushtonJ.H.)公式:

=

=687.833(kW)

P0-无通气搅拌输入的功率(W);

NP-功率准数,是搅拌雷诺数ReM的函数;

圆盘六弯叶涡轮NP≈4.7

ω-涡轮转速(r/min);

ρ-液体密度(kg/m3)因发酵液不同而不同,一般取800-1650kg/m3;

d-涡轮直径(m);

对于多层搅拌器的轴功率可按下式估算:

m-------搅拌器层数。

(2)电机及变速装置选用

根据搅拌功率选用电动机时,应考虑传动装置的机械效率。

P0-搅拌轴功率

PT-轴封摩擦损失功率,一般为1%P0

η-传动机构效率

根据生产需要选择三角皮带电机。

三角皮带的效率是0.92,滚动轴承的效率是0.99,滑动轴承的效率是0.98,端面轴封摩擦损失功率为搅拌轴功率的1%,则电机的功率

搅拌轴直径d=A×

(P/n)1/3

N——转速(单位为转/分)

系数A——取97-149,

取A=100,已知P=1712.29kw,n=170r/min得:

选搅拌轴直径为250mm

1、发酵罐个数

发酵罐的个数N:

N=

n=

所以

(个)

2.发酵罐结构尺寸的确定

发酵罐容积:

V=

(m

发酵罐的装料系数φ=0.8

发酵罐采用圆柱型器身,底和顶为锥形盖,选取结构尺寸的比例关系如下:

H=1.5D

发酵罐全容积V=

(H+

+

D=4.3(米)

则H=1.5D=6.5(米)

=0.43(米)

由发酵罐的基本结构尺寸,可确定全罐表面积,罐底圆柱部分表面积

和罐底、罐顶表面积

分别为:

式中R—罐底得半径,D/2m

所以全罐表面积

3.冷却面积的主要尺寸的确定

所求冷却面积F为:

两蛇管总长度

式中

—蛇管的平均直径,m

每圈蛇管的长度l为:

—蛇管圈直径,m

—蛇管圈之间的间距(m),取为0.15m

两列蛇管总圈数

两列蛇管总高度

4.罐壁厚度:

δ=7.75=8mm

其中D——罐体直径(mm)

P——耐受压强(取0.3MP)

Φ——焊缝系数,双面取0.8.

C——腐蚀度,取C=3

σ——设计温度下的许用应力,取170MP

封头厚度:

δ=13.9=14mm

其中,D——罐体直径(mm)

Y——开孔系数取2.3

5.搅拌器:

d=D/3=1700mm

b=400mm

h=300mm

接口管,假设醪液流速为1m/s,4小时装料,且装料体积为80立方米,Q=80/3600×

4=0.0056,

则管得截面积为