风量分配计划文档格式.docx

《风量分配计划文档格式.docx》由会员分享,可在线阅读,更多相关《风量分配计划文档格式.docx(10页珍藏版)》请在冰豆网上搜索。

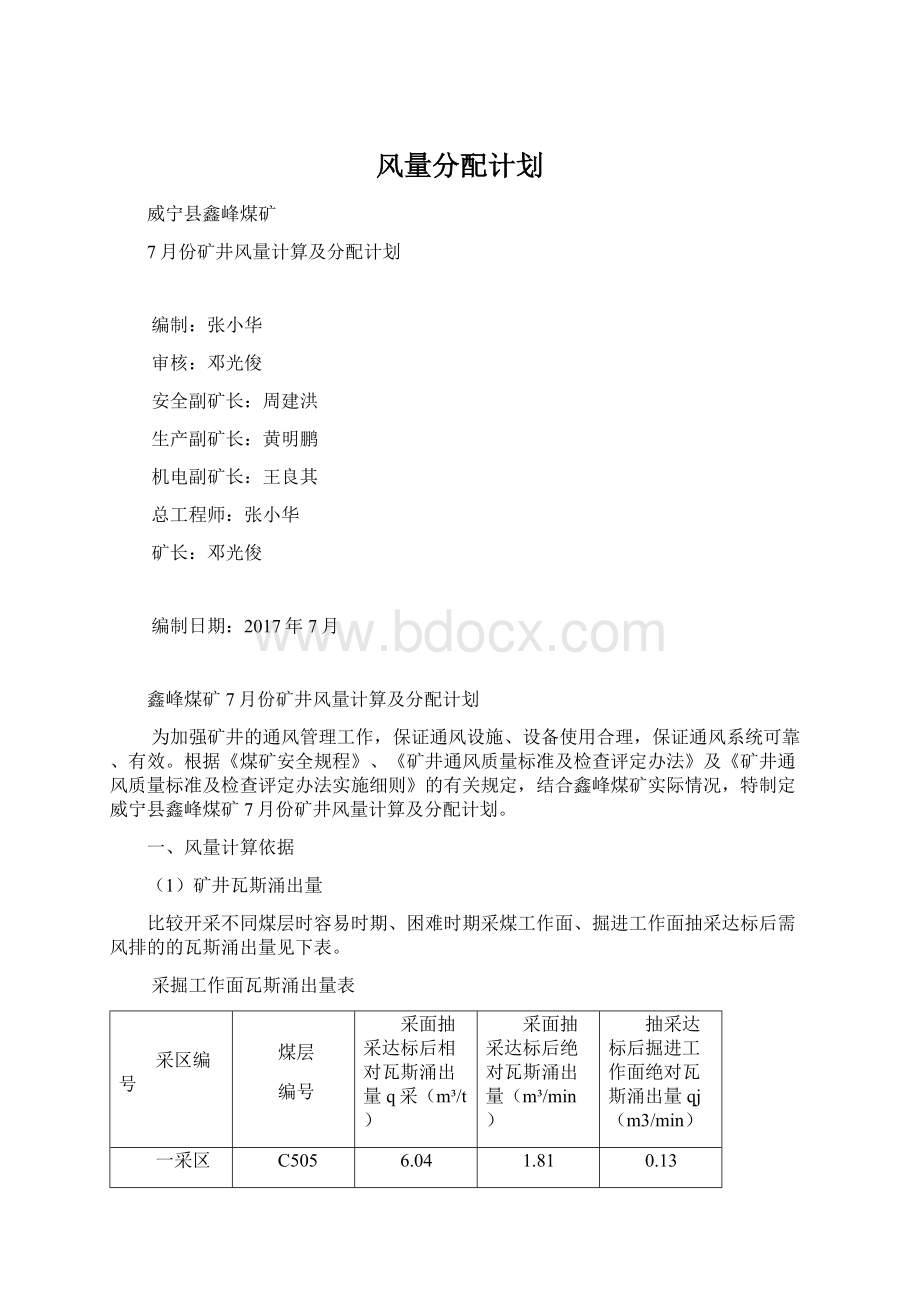

C505

6.04

1.81

0.13

同时根据《中华人民共和国安全生产行业标准<

矿井瓦斯涌出量预测方法>

(AQ1018-2006)》D.5关于瓦斯涌出不均衡系数的规定,回采工作面或掘进工作面瓦斯涌出不均衡系数取Kn=1.2-1.5,本计算取1.25。

则:

回采工作面需风排的瓦斯涌出量为:

1.81×

1.25=2.26m³

/min;

掘进工作面需风排的瓦斯涌出量为:

0.13×

1.25=0.16m³

二、风量计算

(1)按井下同时工作的最多人数计算

Q=4NK

式中:

Q——矿井总供风量,m³

N——井下同时工作的最多人数,人;

4——每人每分钟供风标准,m³

K——矿井通风系数,包括矿井内部漏风和分配不均匀等因素。

采用压入式或中央并列式通风时,可取1.2~1.25;

采用中央分列式或混合式通风时,可取1.15~1.20;

采用对角式或分区式通风时,可取1.10~1.15.上述备用系数在矿井产量T≥90×

104t/a时取小值;

T<90×

104t/a时取大值。

(本矿采用并列式)

=4×

48×

1.25

=240m³

/min

(2)各用风地点的风量计算

①采煤工作面需风量:

(我矿现暂时无采面,根据以前的采面计算计算)

a、按瓦斯涌出量计算

Qa1=125qga1Ka1m³

式中:

Qa1—回采工作面实际需风量,m³

qga1—回采工作面回风巷风流中瓦斯的平均绝对涌出量,m³

Ka1—回采工作面因瓦斯涌出不均衡的备用风量系数,炮采工作面一般取1.5~2.0,本计算取2.0。

Qa1=125×

2.26×

2.0=565m³

b、按工作面气温与风速的关系计算

Qa2=60×

Va2×

Sa1

Va1-回采工作面的适宜风速,1.0~2.0m/s,取1.5m/s。

Sa1-回采工作面的平均断面积。

我矿以前采用全部陷落法管理顶板,“三四”排控顶,最小控顶距3.2m,最大控顶距4.2m,平均采高为2.0m,则容易回采工作面的平均断面积Sa1=(3.2+4.2)×

0.5×

2.0=7.4m2;

1.5×

7.4=666m³

c、按炸药量计算

采用双排眼布置,炮眼间距1.5m,一次爆破共计40个炮眼,每个炮眼深1.2m,每个炮眼装药300g,即一次爆破使用的最大炸药量40×

300=1200g(12.0kg)

容易:

Qa3=25Aa1=25×

12=250m³

Aa1——回采工作面一次爆破使用的最大炸药量,kg。

d、按工作面同时工作的最多人数计算。

Qa4=4NK=4×

30×

1.25=150m³

式中:

Na1—工作面同时工作的最多人数(人),取30人;

4—按井下每人每分钟4m³

的单位风量计算;

K—矿井通风系数,确1.25。

4×

1.25=150m³

以上计算最大值:

Q采=max{Qa1,Qa2,Qa3.Qa4}={565,666,240,150}=666m³

②掘进工作面所需风量计算:

(目前我矿井下只有一个掘进工作面)

Q掘1=125×

q掘×

Kb

q掘——掘进工作面绝对瓦斯涌出量,m³

Kb——备用风量系数,炮掘工作面取Kb=1.5~2.0,本计算取Kb=2.0。

Q掘1=125×

0.16×

2.0=40m³

b、按局部通风机吸入风量计算

Q掘2=Qf+0.25S

Qf——掘进面局部通风机吸入风量,计算掘进面选用FBD№5.6/2×

11型22kW局部通风机,其吸入风量取280~430m3/min,即4.67~7.17m3/s,本方案取7.17m3/s;

I——掘进面同时运转的局部通风机台数,计算每个掘进面使用1台局部通风机,I=1台;

0.25S——为防止局部通风机吸循环风的风量,S,局部通风机安设处断面,按工作面回风巷为6m2。

Q掘2=Q掘2=7.17+0.25×

6=8.67m3/s=520.2m³

c、按炸药使用量计算

巷道净断面6m²

,采用菱形掏槽,一次爆破21个炮眼,其中掏槽眼4个,底眼4个,帮眼4个,顶眼4个,空眼1个,每个炮眼深2m,每个炮眼装药掏槽眼、底眼每眼450g,顶眼、帮眼每眼300g,即一次爆破使用的最大炸药量8×

450+12×

300=7200g(7.2kg)

Q掘3=25Ab

Ab——掘进工作面一次爆破使用的最大炸药量,kg

Q掘3==25×

7.2=175m3/min

d、按掘进工作面同时工作的最多人数时计算

Q掘4=4Nb

Nb——掘进工作面同时工作的最多人数。

Q掘=4×

12=48m3/min

e、按风速计算

根据规定,对于煤巷掘进工作面的风量为:

Q掘5=0.25×

60×

Sb

=0.25×

6

=90m3/min

Sb—掘进巷道平均断面积(m2);

本矿对于运输巷及回风巷断面积均为Sb=6m2。

以上计算最大值

Q掘=max{Q掘1,Q掘2,Q掘3,Q掘4.Q掘4}={40,520.2,175,48,90}=520.2m3/min

根据以上计算,目前一个掘进工作面总风量Q掘=520.2m³

矿井正常生产时有两个掘进工作面,即掘进配风为520.2×

2=1040.4m3/min。

③硐室需风量计算

本矿采用并列式通风,通风容易时期与通风困难时期需要独立通风的硐室有永久避难硐室、水泵房。

配风量为:

Q硐=120m3/min

④井下其它巷道需风量

Q(其它)=(∑Q采+∑Q掘+∑Q硐)×

5%

=(666+1040.4+120)×

=91.32m³

⑤矿井需风量

Q=(∑Q采+∑Q掘+∑Q硐+∑Q其它)×

K

=(666+1040.4+120+91.32)×

=2397m3/min

目前矿井无采面,只有一个掘进头,去掉采面和一个掘进头。

Q=914.4m3/min

K——矿井通风系数,取1.25(并列式通风)。

根据计算Q=914.4m3/min

⑦按突出矿井计算

总回风流中瓦斯浓度不超过0.7%的要求计算,且对日产量每吨煤的供风标准不少于1.5

Q3=0.0992TqgK=0.0992×

410×

10.65×

1.74=753.6m³

Q3——矿井总供风量,m3/min;

T——矿井最大日产量,t/d;

T=1.2

;

A—年产量,n—年工作日数。

qg——矿井瓦斯平均相对涌出量,抽采达标后取10.65m3/t;

K——考虑矿井内部漏风和配风等的系数,K=1.5~2.1。

K=K2·

K3·

K4·

K5=1.25×

1.15×

1.1×

1.1=1.74

(其中:

K2——瓦斯涌出不均衡系数,K3——采区内部漏风系数,K4——备用工作面风量系数,K5——掘进及硐室用风系数)

即:

矿井需风量(914.4m3/min)>总回巷的需风量(753.6m3/min)>井下同时工作的最多人数的需风量(250m3/min),所以能满足总回风流中瓦斯浓度不超过0.70%。

根据计算Q=914.4m3/min

3)矿井风量分配

根据以上矿井需风量的计算,具体分量分配详见。

矿井各用风地点风量分配表

用风地点

通风配风量(m3/min)

采煤工作面

接替工作面回风巷掘进

工作面回风巷掘进

520.2m³

硐室

120m3/min

其它

91.32m³

731.32m³

三、通风安全技术措施

1、通风设施

为保证采、掘工作面的风量并使风流按规定流动,在风流流动的路线中设置有风门及调节风门等通风构筑物。

为防止爆炸性气体冲击主要通风机,在回风井口设置防爆门,引风道与回风井之间的夹角为30~45º

,防爆门至井筒内引风道开口位置为10~15m,矿井安装两台同型号同能力的主要通风机,一台工作,一台备用,在井下发生灾害需要反风时,能直接反风。

2、防止漏风措施

风门等通风构筑物应设在围岩坚固、地压稳定地段,并加强管理,经常检查、维修,保持完好,防止通风设施、构筑物漏风。

3、井下通风设施及构筑物布置

根据矿井开拓、开采系统和巷道布置以及《煤矿安全规程》要求,计算在必要位置设置相应的通风设施。

为保证各采掘工作面和硐室的风量,并使风流按规定方向流动,在通风系统中设置有双向风门、调节风门、密闭等构筑物。

风门计算选用普通双向、两道为一组。

风门设置应满足以下技术要求:

1)避免在弯道和缓倾斜巷道中设置风门;

2)风门的前后5m内支架完好,门墙厚不小于0.8m,四周掏槽深0.2~0.3m;

3)结构严密,漏风小,向关门方向缓倾斜3~5°

;

4)正向风门应迎风流开启;

5)风门要求设置两组以上;

6)风门等通风构筑物的设置应坚固稳定,并加强通风管理,及时进行检查和维修。

需要调节风量的绞车房回风道安设了调节风门,其技术要求与风门相同。

不用的联络巷道设置永久风墙或临时性挡风墙。

其技术要求如下:

1)永久性挡风墙。

采用不燃性材料(如砖、料石、水泥等)建筑,墙上部厚≥0.8m,墙下部厚≥1.00m,墙前后5m内的支护要完好且为防腐支架;

无积煤、片帮、冒顶;

四周在煤中掏槽深度≥1.00m,在岩中≥0.5m,墙面要严实、抹平、刷白、不漏风。

密闭内有水时,应在墙上装设U型放水管,利用水封防止放水管漏风。

2)对于服务期限短的临时性挡风墙,可用木柱、木板、可塑性材料等建造,木板需鱼鳞式搭接,用黄泥、石灰抹面,无裂隙,不漏风;

要设在帮顶良好处,四周在煤中掏槽深度≥0.5m,在岩中≥0.3m;

墙前后5m内的支护要完好且为防腐支架;

无积煤;

同时墙外要设置栅栏和警标。

设置防突反向风门时,应符合下列规定:

1)反向风门必须位于石门掘进工作面的进风侧,以控制突出时的沼气能沿回风顺槽道流入回风系统;

2)反向风门必须坚固,并设两道。

风门墙垛可用砖或混凝土砌筑,伸入顶帮岩石的深度根据岩石性质确定,但不得少于0.2米。

墙垛厚度不得少于0.8米。

门框和门可采用木质结构,木质必须良好坚实,门框厚度不得小于100毫米,风门厚度不得小于50毫米,两道风门之间的距离不得小于4~5毫米;

3)放炮时风门必须关闭,并对通过门垛的风筒必须设隔挡装置。

放炮后,矿山救护队和有关人员进入检查时,必须把风门打开顶牢;

4)反向风门距工作面的距离和反向风门的组数,应根据掘进工作面通风系统和石门揭开煤层时预计的突出强度确定。

根据矿井反风要求,必要地点设置常开风门。

为了防止爆炸性气体爆炸时冲击主要通风机,通风机必须通过引风道与风井连接,在回风井口处设置防爆门,引风道的长度比防爆门至井筒内引风道的开口位置的距离长10~15m,随时保证防爆门的完好并每6个月检查维修一次。

主要和备用通风机的2条引风道与回风井之间的夹角为30°

~45°

,引风道内要设置两道风门,主要通风机运行时,主要通风机引风道风门全打开并固定好,备用通风机引风道风门则关闭并固定好。

另外,矿井主要通风机必须装有反风设施,并能在10min内改变巷道中的风流方向;

当风流方向改变后,主要通风机的供风量不应小于正常供风量的40%。

当井下进风巷道内发生火灾时经矿技术负责人的同意后可进行全矿性的反向通风。

为防止反风时由于风压作用将另一条引风道风门压开并短路流出,故引风道中的风门要采用双向风门。

矿井内的风门、调节风门、局部通风机的压送风筒、测风点、风墙及密闭等所有通风设施,应建立每天三班巡回检查制度,并有可靠的检测、监控设备。

保证设施经常处于完好状态,确保风路畅通和通风系统的安全可靠。

4、降低风阻措施

(1)砌碹巷道应尽可能光滑,力求使巷道光滑平整,以降低风阻。

(2)在容易产生局部阻力地点,应尽量减少局部阻力系数。

巷道连接边缘应做成斜线或圆弧形,巷道转弯处应尽量避免直角转弯或小于90º

转弯,并将转弯处内、外侧按斜线或圆弧型施工,必要时应设置导风板。

(3)在日常通风管理中,应避免在主要巷道停放矿车、堆杂物,有的材料应堆放整齐,巷道应随时修复,保证巷道有足够的有效通风断面,以利风流畅通。

5、通风机设置及要求

⑴主要通风机必须安装在地面,装有通风机的井口必须封闭严密,其外部漏风率不得超过5%。

⑵必须保证主要通风机连续运转。

⑶必须安装2套同等能力的主要通风机装置,其中1套运转,另一套作备用,备用通风机必须能在10min内开动。

在建井期间可安装1套通风机和1部备用电动机。

⑷严禁采用局部通风机或风机群作为主要通风机使用。

⑸装有主要通风机的回风井口应安装防爆门,防爆门每6个月检查维修1次。

⑹至少每月检查1次主要通风机,改变通风机转数或叶片角度时,必须经矿技术负责人批准。

⑺新安装的主要通风机投入使用前,必须进行1次通风机性能测定和试运转工作,以后每5年至少进行1次性能测定。

⑻通风机电源必须设置备用电源,以保证主电源出现故障时,备用电源能及时投入运行,以确保安全生产。

⑼按风机规格处理好安装场地,场地要有足够的空间,能使抽出的风能顺畅地排入大气。

用于安装的地面须经硬化平整处理。

⑽根据煤矿通风需要,选择合适的叶片安装角,并检查各部位螺栓的松紧程度和叶顶和保护环的间隙(间隙不得小于2.5mm)。

在调节范围内,一般叶片安装角度增大时,风量增大,电动机功率也随之增大,反之亦然。

叶片调整时,须打开轮毂盖板,松开叶柄上的双螺母即可进行。

叶片必须对号入座,调整后的叶片角度必须一致,然后紧固螺栓,按标记上好盖板,盘车应轻松无卡滞现象。

⑾安装和检修中,盖板、叶片不得任意调换。

检查叶片时用硬刷清除掉叶片上的煤尘,用手摇动叶片看叶柄有无松动。

叶片因腐蚀有小孔时必须更换,更换后的叶轮应进行静平衡。

⑿按规定接地,并检查控制设备及保护装置,使之达到要求。

经过长途运输或长期搁置不用的电机,在使用前必须测量定子绝缘电阻(绝缘电阻不得小于0.5MΩ),经检查合格后方可接通电源,试运行10分钟,若无异声即可投入正常运行。

运行中要经常观察电压、电流,如不正常应立即停机检查。

检修电动机时须认真保护防爆面和隔流腔的密封胶垫,一旦损坏应进行更换。

⒀新安装的风机运行一小时后,应停机检查各部坚固件是否松动和所有焊缝有无开裂,当确认无问题后,再投入运行。

风机必须经常运转,因固停机应打开防爆门,再重新使用时,应先开风机,当确认回风井中瓦斯浓度不超过0.7%时才关闭防爆门。

六、反风方式、反风系统及设施

矿井利用轴流式通风机反转的方法反风。

在反风时,调换电动机电源的两相,可以改变通风机的旋转方向,使井下风流反向。

这种反风方法不需要设置反风道,比较经济。

反风必须能在10min内改变巷道中的风流方向。

当风流方向改变后,主要通风机的供风量不应小于正常风量的40%。

反风设施每季度检查一次,每年进行一次反风演习,矿井通风系统有较大变化时,也要进行一次反风演习。

主要通风机在停风期间,必须打开井口防爆门和有关风门,以便充分利用自然通风。

两条引风道中的风门采用两道风闸式风门,主要通风机运行时,主要通风机引风道风门全打开并固定好,备用通风机引风道风门则关闭并固定好。

当井下发生火灾时经矿技术负责人的同意后可进行全矿井反向通风,这样可防止反风时由于风压作用将另一条引风道风门压开并短路流出。

全矿井反风:

我矿井主要通风机设有反风装置,当进风斜井口、井筒、井底车场、主要进风巷和硐室发生火灾时,为抢救井下工作人员,必须进行全矿井反风,并能在10min内改变巷道中的风流方向;

当风流方向改变后,主要通风机的供给风量不应小于正常供风量的40%。

必须由矿总工程师决定是否进行全矿井反风。

局部反风:

(1)当着火硐室位于矿井总进风道时,应反风或让火烟短路。

位于采区进风道时,若条件具备可采取短路通风或局部反风。

(2)当从进风侧灭火难以取得效果时,应采取局部反风,从回风侧灭火,但进风侧要设置水幕。

我矿首采面局部反风路线为:

新鲜风流→通风机→引风道→回风斜井→1780回风大巷→1150505回风巷→1150505工作面→1150505回风巷→1780运输大巷→主斜井→地面。

四、避灾路线

1、矿井安全出口设置与保证措施

⑴本矿井根据开拓系统的具体布置,分别在主斜井、副斜井和回风斜井设有五个通往地面的安全出口,安全出口间的距离大于30m。

井下采区内,通过采区下山、区段石门、斜巷或联络巷道分别与三个井筒相连。

为保证安全出口畅通,井下井巷交叉地点必须设置路标,表明所在地点,指明通往安全出口的方向,井下工作人员必须熟悉通往安全出口的路线。

为保证人员通行时不影响矿井通风,在回风井安全出口内设置两组双向风门,人员通行时,一组开启,一组关闭,反向风门保证紧急情况下需反风之用。

⑵安全出口应经常清理、维护,保持畅通。

2、井下避灾路线

根据井下发生灾害的地点不同或灾害类型不同,有不同的避灾路线。

因此事故发生时时,在场人员应尽量了解和判断事故性质、地点现灾害程度,并由在场的负责人或有经验的老工人带领,根据当时当地的实际性况,选择安全路线或按预先规定的安全线路,迅速撤离危险区域。

井下发生冒顶事故时,要及时加强冒顶区的支护,全力营救被煤、矸埋住的人员。

1)火灾、瓦斯及煤尘爆炸时的避灾

井下发生火灾、瓦斯及煤尘爆炸时,要立即通知附近的工作人员迅速撤除灾区,向火焰燃烧的相反方向迎着新鲜风流撤退,最好利用平行巷道,迎着新鲜风流绕过火区,沿新鲜风流流向的相反方向撤退,人从火区撤出时,必须带上自救器。

采、掘工作面的火灾、瓦斯及煤尘爆炸避灾路线(井下人员朝新鲜风流来向撤退出矿井):

掘进工作面:

井下人员由掘进工作面→1150505回风巷→轨道车场→副斜井→地面。

2)水灾时的避灾

井下发生透水事故时,应撤退到涌水地点上部,避免进入涌水附近的独头巷道。

但当独头上山下部唯一出口被淹没无法撤退时,也可在独头工作面暂避。

若是老塘老空积水涌出,则须在待避前快速构筑避难硐室,以防被涌出的有毒有害气体伤害。

采、掘工作面发生水灾时的避灾线路为:

井下人员由掘进工作面→1150505回风巷→回风绕道→回风斜井→地面。

3)顶板灾害时的避灾

发生顶板灾害时根据人员所在遇险位置向安全地点撤离。