搅拌机的传动装置.docx

《搅拌机的传动装置.docx》由会员分享,可在线阅读,更多相关《搅拌机的传动装置.docx(28页珍藏版)》请在冰豆网上搜索。

搅拌机的传动装置

第一章设计题目、任务及具体作业

一、设计题目

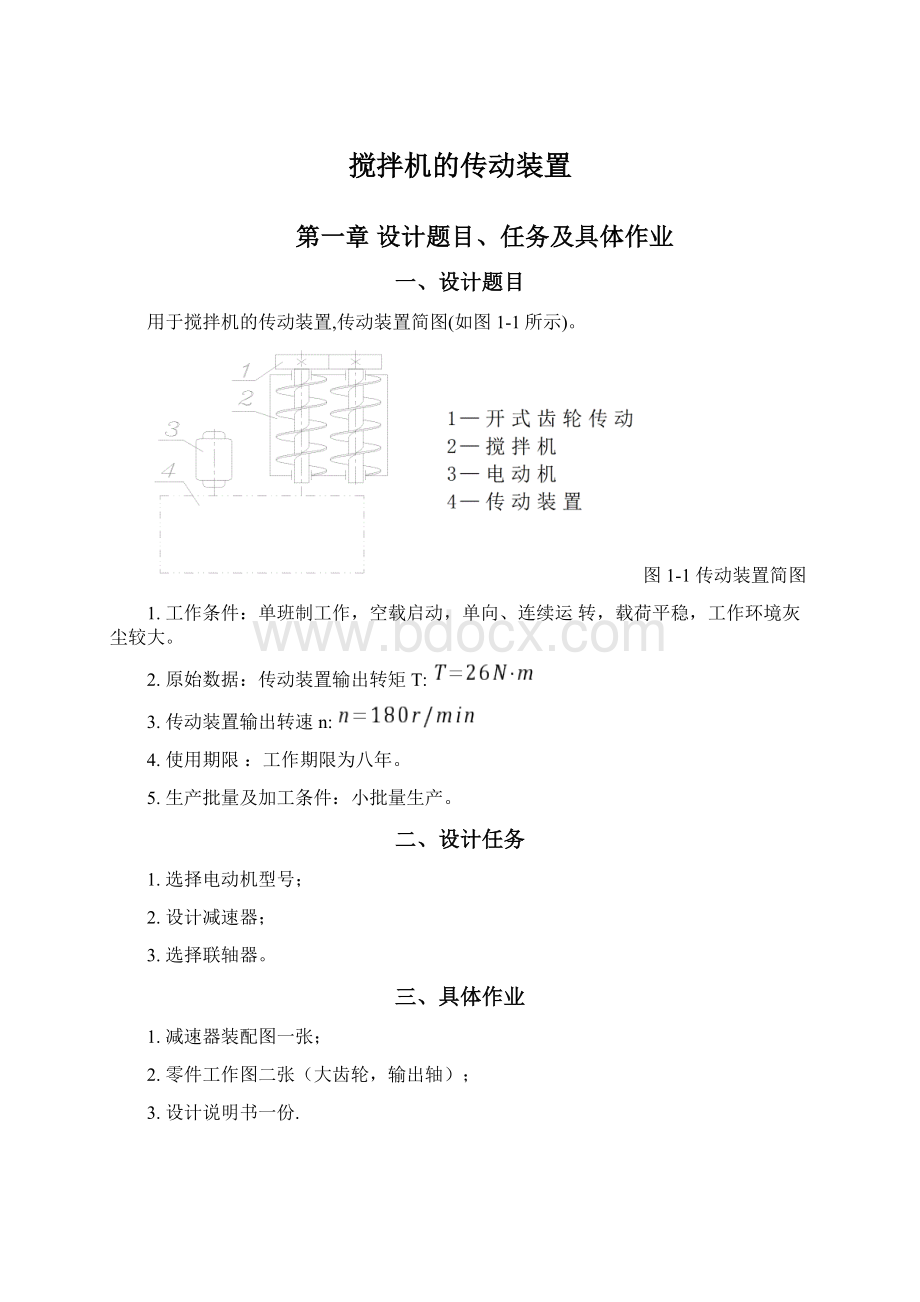

用于搅拌机的传动装置,传动装置简图(如图1-1所示)。

图1-1传动装置简图

1.工作条件:

单班制工作,空载启动,单向、连续运转,载荷平稳,工作环境灰尘较大。

2.原始数据:

传动装置输出转矩T:

3.传动装置输出转速n:

4.使用期限:

工作期限为八年。

5.生产批量及加工条件:

小批量生产。

二、设计任务

1.选择电动机型号;

2.设计减速器;

3.选择联轴器。

三、具体作业

1.减速器装配图一张;

2.零件工作图二张(大齿轮,输出轴);

3.设计说明书一份.

第二章确定传动方案

传动方案反映的是运动和动力传动路线和各部件的组成和联系关系。

合理的传动方案首先要满足机器的功能要求,例如:

传递功率的大小、转速和运动方式。

此外还要适应工作条件(工作场地、环境、工作制度等),满足工作的可靠、结构简单、尺寸紧要、传动效率高、使用便利、工艺性和经济性合理等要求。

根据机器的功能要求以及传动比大小,拟定以下几种传动方案:

一、采用二级圆柱直齿轮减速器(如图2—1所示)

图2—1二级圆柱直齿轮减速器

该减速器的特点是:

适于繁重及恶劣条件下长期工作,使用维护方便,但结构尺寸较大。

二、采用一级蜗杆减速器(如图2—2所示)

图2—2一级蜗杆减速器

该减速器的特点是:

结构紧凑、简单,加工装配方便,但传动效率较低,在长期连续使用时就不经济,适用于载荷较小、间歇工作的场合。

三、采用二级圆锥—圆柱齿轮加带传动(如图2—3所示)

图2—3二级圆锥—圆柱齿轮加带传动

该减速器的特点是:

减速器内部结构简单,易于加工安装,尺寸较小,但外部由于加上一级带传动而使尺寸明显增大,使整体尺寸比较大。

最优方案的选择

经过各方面的综合考虑,选择方二级圆柱直齿轮减速器.

第三章选择电动机

一、选择电动机类型和结构形式

电动机的类型和结构形式是通过电源、工作条件和载荷等特点来选择的。

对于搅拌机来说选择Y系列电动机,主要用于不易燃、不易爆、无腐蚀性气体的场合,以及具有良好启动性能的场合。

电动机的结构选择开启式。

二、选择电动机的容量

按照给定的实验数据:

输出转速为,输出转速为,则工作所需的功率为

由设计为二级圆柱直齿轮减速传动,则设计使用以下零件以及零件的传动效率如下:

8级精度的一般圆柱齿轮(油润滑)0.97

深沟球轴承(稀油润滑)0.99

弹性联轴器0.99

则电动机至动作机之间传动的总效率为

工作机实际所需要的电动机输出功率为

由所选的电动几的额定功率应等于或大于所需要的功率,选用Y801-2,额定功率为0.75,满载转速2825。

三、确定电动机的转速

按照工作机转速要求和传动机构的合理传动比范围则电动机转速的可选范围为

所以选用额定功率3000的电动机.选用Y801-2电动机。

四、传动装置的总传动比

传动装置的总传动比应

传动装置的各级传动比,由展开式二级圆柱齿轮减速器高速级传动比为取,有,则,。

即高速减速的传动比为,低速传动比为。

二级圆柱齿轮减速器单级减速器的传动比,均在此范围内,所以传动比适合。

五、传动装置的运动和动力参数

0轴(电动机轴)

转速

功率

转矩

1轴(高速轴)

转速

功率

转矩

2轴(中速轴)

转速

功率

转矩

3轴(低速轴)

转速

功率

转矩

4轴(输出轴)

转速

功率

转矩

六、各轴的转速、功率和转矩

表3-1各轴的转速、功率和转矩

轴

0轴

1轴

2轴

3轴

4轴

转速n(r/min)

2825

2825

602.35

179.8

179.8

功率P(Kw)

0.567

0.564

0.537

0.510

0.490

转矩T(Nm)

1.947

1.907

8.514

27.09

26.00

第四章齿轮设计

一、选定齿轮类型、精度等级、材料及齿数

1.齿轮类型

按传动方案,选用直齿圆柱齿轮传动

2.齿轮精度等级

搅拌机为一般工作机器,速度不高,故选用8级精度等级。

3.齿轮材料选择

由机械设计(表10—1),选择小齿轮材料为40Cr(调质),硬度为280HBS;大齿轮材料为45号钢,硬度为240HBS。

二者材料硬度差为40HBS。

4.齿轮齿数

选择小齿轮齿数高速轴齿数为,中速轴齿数为,则大齿轮的齿数高速轴齿数为,取;中速轴齿数为,取。

二、按齿面接触强度计算

由设计计算公式(10-9a)进行计算即

1.确定公式中的各计算数值

A.试选择载荷系数

B.计算高速轴小齿轮传递的转矩

C.由表10-7选取齿宽系数

D.由表10-6查得材料的弹性影响系数

E.由表10-21d按齿面硬度查得小齿轮接触强度极限为,大齿轮的接触强度极限为。

F.由式10-13计算应力循环次数

G.由图10-19查得接触疲劳寿命系数

H.计算接触疲劳许用应力,取失效概率为1%,安全系数,由式(10-12)得

2.相关计算

1)、高速轴的相关计算

A.计算高速轴小齿轮分度圆直径,代入中较小值

B.计算圆周速度

C.计算齿宽

D.计算齿宽与齿高之比

模数

齿高

齿宽与齿高之比

E.计算载荷系数

根据,齿轮为8级精度,由图10-8查得动载荷系数;直齿轮,假设,由表10-3查得;由表10-2查得使用系数;由表10-4查得8级精度小齿轮相对支承非对称布置时,

代入数据得,

由,,查图10-13得,故载荷系数

F.按实际的载荷系数校正所计算得的分度圆直径,由式10-10a得

G.计算模数

2)、低速轴的相关计算

A.计算低速轴小齿轮分度圆直径,代入中较小值

B.计算圆周速度

C.计算齿宽

D.计算齿宽与齿高之比

模数

齿高

齿宽与齿高之比

E.计算载荷系数

根据,齿轮为8级精度,由图10-8查得动载荷系数;直齿轮假设,由表10-3查得;由表10-2查得使用系数;由表10-4查得8级精度小齿轮相对支承非对称布置时,

代入数据得,

由,,查图10-13得,故载荷系数

F.按实际的载荷系数校正所计算得的分度圆直径,由式10-10a得

G.计算模数

三、按齿根弯曲强度计算

由式10-5得弯曲强度设计公式为

1.高速轴的齿根弯曲强度计算

1)、确定公式中的各计算值

A.由图10-20c查得小齿轮的弯曲疲劳强度极限,大齿轮的弯曲强度极限

B.由图10-18查得弯曲疲劳寿命系数,

C.计算弯曲疲劳许用应力

取弯曲疲劳安全系数,由式10-12得

D.计算载荷系数K

E.查取齿数及应力校正系数

由表10-5查得;

F.计算大小齿轮的并加以比较

2)、设计计算

对比计算结果,由齿面接触疲劳强度计算的模数大于齿根弯曲疲劳强度的计算的模数,由于齿轮模数的大小主要是取决于弯曲强度所决定的承载能力,而齿面接触疲劳强度所决定的承载能力,仅与齿轮直径有关,可以取弯曲强度算得的模数,由于要求模数,所以取模数。

按接触强度计算的分度圆直径,算出小齿轮的齿数

由生产批量及加工条件为小批量生产,所以齿数最适宜,则取,大齿轮齿数,取。

2.低速轴的齿根弯曲强度计算

1)、确定公式中的各计算值

A.由图10-20c查得小齿轮的弯曲疲劳强度极限,大齿轮的弯曲强度极限

B.由图10-18查得弯曲疲劳寿命系数,

C.计算弯曲疲劳许用应力

取弯曲疲劳安全系数,由式10-12得

D.计算载荷系数K

E.查取齿数及应力校正系数

由表10-5查得;

F.计算大小齿轮的并加以比较

2)、设计计算

对比计算结果,由齿面接触疲劳强度计算的模数大于齿根弯曲疲劳强度的计算的模数,由于齿轮模数的大小主要是取决于弯曲强度所决定的承载能力,而齿面接触疲劳强度所决定的承载能力,仅与齿轮直径有关,可以取弯曲强度算得的模数,由于要求模数,所以取模数。

按接触强度计算的分度圆直径,算出小齿轮的齿数

由生产批量及加工条件为小批量生产,所以齿数最适宜,则取,大齿轮齿数。

四、几何尺寸计算

1.计算分度圆直径

2.计算中心矩

3.计算齿轮宽度

,取,

,取,

五、验算

,合适

,合适

六、各齿轮主要的相关参数

表4-1各齿轮主要的相关参数

齿轮1

齿轮2

齿轮3

齿轮4

模数

1.5

1.5

1.5

1.5

齿数

20

94

21

71

分度圆直径

30

141

31.5

106.5

齿轮宽度

35

30

37

32

齿根圆直径

26.25

137.25

27.75

102.75

第五章轴的设计

一、高速轴

1、高速轴上的功率、转速、转矩

转速

功率

转矩

2、求作用在齿轮上的力

圆周力

径向力

3、初步确定轴的最小直径

选取轴的最小直径,选取轴的材料为45钢,调质处理,根据表15-3取,于是得

为了使所选的轴的直径与联轴器的孔径相适应,故需同时选联轴器的型号。

联轴器的计算转矩,由表14-1,考虑到转矩变化很小,故取,则

按照计算转矩应小于联轴器公称转矩的条件,查表GB4323-84选用TL2型弹性柱塞联轴器,其公称转矩为31500,半联轴器的孔径,故取,半联轴器的长度为32,半联轴器与轴配合的毂孔长度

4、轴的结构设计

A.根据轴向定位的要求确定轴各段直径长度

为了满足半联轴器的轴向定位要求A-B轴段右端需制出轴肩,故B-C段的直径;左端用轴端挡圈定位,按轴端直径取挡圈直径;半联轴器与轴配合的毂孔长度,为了保证轴端挡圈压在半联轴器上而不是压在轴的端面上,故A-B的长度比略短一点,取

B.初步选择滚动轴承。

因为轴承同时受有轴向力的作用,故选用深沟球轴承,参照工作要求并根据,由轴承产品目录中初步选定0基本游离组标准精度级的深沟球轴承,轴承6004,其尺寸为,故。

右端球轴承采用轴肩进行轴向定位,由手册查6004型轴承的定位轴肩高度为,故取。

C.取安装齿轮处的轴段D-E的直径

由齿轮1直径为30,则轴与齿轮可以为一起,则.轴承端盖的宽度为20,便于安装拆装方便则取,所以.取齿轮距箱体内壁之间的距离为,考虑到箱体铸造误差则球轴承于箱体内壁之间有一端的距离,取,小齿轮2的齿宽为,取,则

5、轴上零件的轴向定位

半联轴器与周的轴向定位均采用平键连接,半联轴器与轴的联接选用平键(GB1095-79),键槽用键槽铣刀加工长度为10,半联轴器与轴的配合为,滚动轴承的轴向定位是借过渡配合来保证的此处选轴的直径公差为。

6、确定轴上倒角的倒角尺寸

参考表15-2,取轴端倒角,各轴肩处的圆周半径为

7、高速轴的结构(如图6-1所示)

图6—1高速轴

二、中速轴

1、中速轴上的功率、转速、转矩

转速

功率

转矩

2、求作用在齿轮上的力

圆周力

径向力

3、轴的结构设计

A.初步选择滚动轴承

因为轴承同时受有轴向力的作用,故选用深沟球轴承,由轴承产品目录中初步选定0基本游离组标准精度级的深沟球轴承,轴承6004,其尺寸为,故。

球轴承采用挡圈进行轴向定位,故取挡圈直径为20mm。

B.取安装齿轮处的轴段B-C、D-E的直径

由齿轮2的分度