08焊缝射线探伤规程文档格式.docx

《08焊缝射线探伤规程文档格式.docx》由会员分享,可在线阅读,更多相关《08焊缝射线探伤规程文档格式.docx(10页珍藏版)》请在冰豆网上搜索。

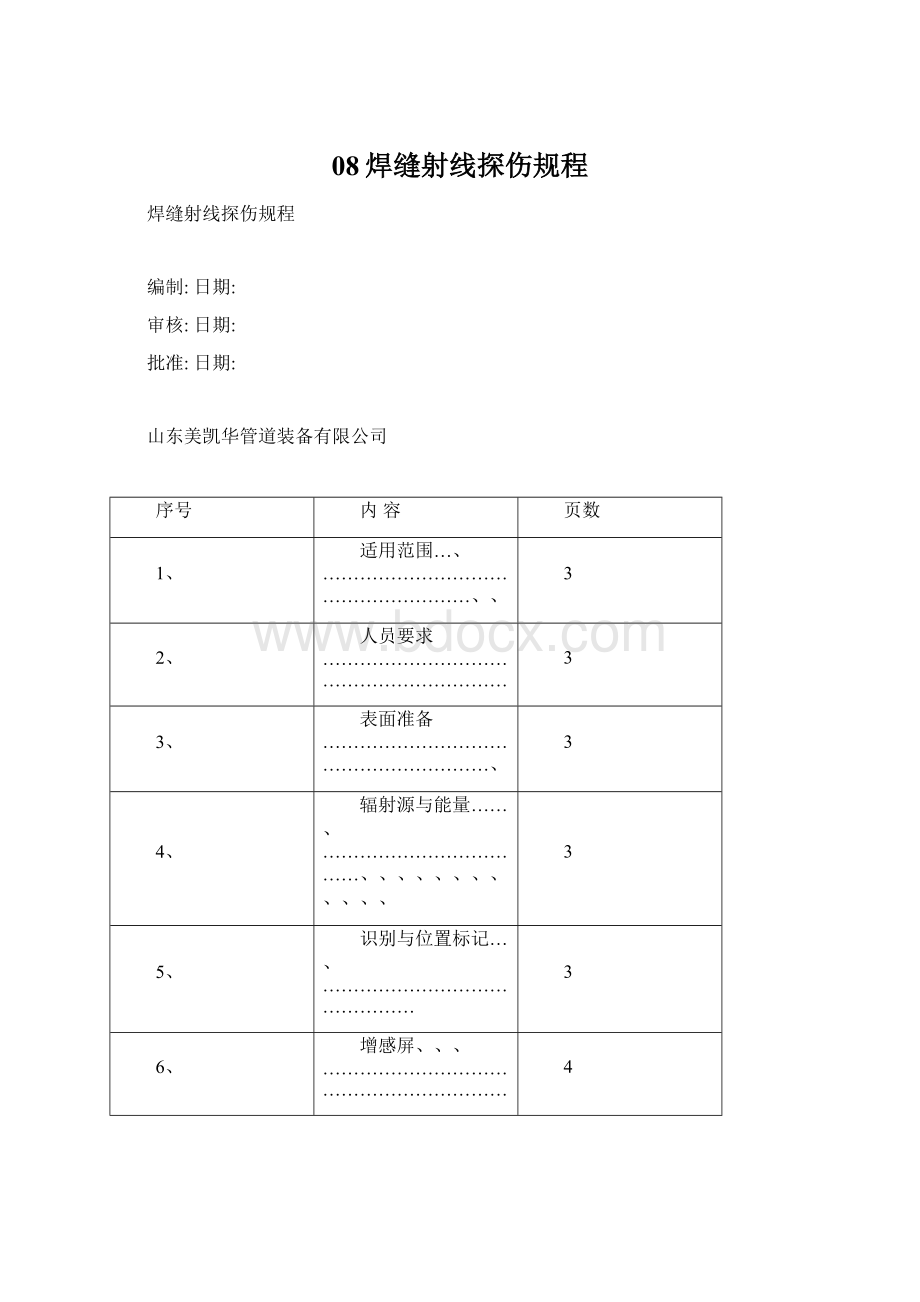

增感屏、、、……………………………………………………

4

7、

胶片类型与牌号、…………………………………………

8、

射线源至工件的最短距离、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、

5

9、

像质计…、…………………………………………

6

10、

透照技术…、、………………………………………………

11、

散射线屏蔽………………、………………………………

12、

胶片的暗室处理…………………………………………、

8

13、

射线照相质量………………………………………、、、、、、、、、、

14、

射线照相的验收标准……………………………………

15、

报告………………………………………………………、、、、

9

附录1全部射线照相的验收标准………………………………10

附录2局部射线照相的验收标准………………………………11

附录3射线报告

1、适用范围

1、1本规程按ASME规范第Ⅰ卷、第Ⅴ卷第Ⅷ卷第1分册及ASMEB31、1要求提供了射线检验方法与验收标准。

1、2本检验规程适用于检验厚度为5/64英寸(2mm)~4英寸(100mm)的钢铁焊缝中的缺陷。

2、人员资格

2、1按本规程进行射线照相检验的人员,必须按山东美凯华管道装备有限公司无损探伤人员资格鉴定与证书颁发实施细则进行资格鉴定。

2、2拍片人至少有Ⅰ级资格证书、评片人至少有Ⅱ级资格证书。

3、表面准备

3、1焊缝表面应无肉眼可见的缺陷。

3、2可使用适当的机械方法修磨焊缝表面的不规则,使其不至于遮蔽缺陷或与缺陷相混淆。

4、辐射源与能量

4、1本规程所使用的射线源(设备)或与其相当的设备(见表1)。

表1设备

设备

能量或强度

焦点尺寸(mm)

台数

生产厂商

XXH-3005

300kV

1、0x3、5

1

辽宁丹东

XXQ-2505

2x2

4、2任何射线照相技术中所使用的辐射源能量必须达到本规程的黑度与像质计的要求。

5、0识别与位置标记

5、1每张射线照相上都应印有工厂代号“MECHWAY”、产品令号、焊缝号、底片号、厚度、位置与拍片日期等标记,这些标记应离焊缝3/16英寸(5mm)以上。

5、2符号“R”用作返修照片的标记,并以“1”、“2”等表示返修次数。

5、3识别与定位标记在底片上的位置见图1。

5、4位置标记必须放在工件表面上,而不能放在暗盒上。

⑴单壁透照时的位置标记放置如图1。

⑵双壁透照时每次射线照相至少要有一个位置标记放在邻近焊缝或在有效区的材料上。

焊缝号片号

制造厂标记生产令号中心标记码像质计

MECHWAY400-72B21

焊缝

20060810T20R1

定位标记日期厚度返修次数定位标记

图1

6、0增感屏

6、1采用铅箔增感屏,增感屏选用厚度与射线源关系如表2:

表2 铅箔增感屏厚度选用原则

源

前屏英寸(mm)

后屏英寸(mm)

X线130~300kV

0、0008~0、004(0、02~0、1)

6、2必须保持增感屏的整洁、平整,使用中应与胶片紧贴。

7、胶片类型与牌号。

7、1射线胶片应采用工业射线照相胶片,并按SE-1815工业射线胶片系统标准试验方法选择,如AGFA、C4、C7等。

8、射线源至工件的最短距离

8、1射线照相的几何不清晰度由下式决定:

Ug=Fd/D

式中:

Ug-几何不清晰度F-射线源尺寸、英寸(mm)

D-射线源到被透照工件的距离、英寸(mm)

d-被透照工件的射线源一侧至胶片的距离、英寸(mm)

8、2射线照相的几何不清晰度不得超过下列范围:

厚度英寸(mm)

Ugmax英寸(mm)

<

2(50)

0、020(0、51)

>

2-3(50-75)

0、030(0、76)

图2放置位置标记的示意图

9、像质计

9、1像质计应符合SE-747(线状)的要求。

9、2线型像质计编号与线径应符合表3与表4、

9、3像质计的放置

9、3、1像质计应放在被检工件的射线源一侧,除非无法放置时才可放在胶片侧但应在像质计旁放置一个铅字“F”,其尺寸至少与识别号码相同,但当用孔型像质计时,不应遮蔽基本孔。

9、3、2用于焊缝的像质计位置——线型像质计

像质计置于焊缝上,使线径长度方向垂直焊缝长度方向,当使用时,编号与铅字“F”,不应置于检验区。

9、3、3用于材料的像质计位置

如果使用时带有编号的像质计与铅字“F”可置于检验区。

9、3、4像质计的替换位置

当由于结构或尺寸原因,不能将像质计在如上位置放置时,可置于如标准SE-142所述的试块上(或类似工件或产品上)。

9、4每张射线照片原则上都要有像质计图像,当对一次曝光用一个或一个以上胶片暗盒时,像质计数量与位置应按ASME第V卷T-277、2与第二章附录D。

9、5如果每张射线照片上采用一个以上像质计,其中一个应能代表被检区的最淡部分。

另一个能代表最暗部分。

如介于其间的黑度满足要求,则可认为就是可以接受的黑度。

10、透照技术

10、1当实际应用时,透照技术被使用时采用单壁透照。

10、2双壁透照

10、2、1双壁单像透照:

接管、集箱与φ>3、5英寸(89mm)的管子焊缝采用双壁透照单壁成像方式。

当对环焊缝要求全部覆盖时,至少应互成120°

作三次曝光。

10、2、2φ<3、5英寸(89mm)的接管或管子焊缝采用双壁透照双壁焊缝同时成像观察的方式。

表3线型像质计名称、线径、线号

A组

B组

C组

线径

in、(mm)

线号

in、(mm)

0、0032(0、08)

0、010(0、25)

0、032(0、81)

11

0、0040(0、10)

2

0、013(0、33)

7

0、040(1、02)

12

0、0050(0、13)

0、016(0、40)

0、050(1、27)

13

0、0063(0、16)

0、020(0、51)

0、063(1、60)

14

0、0080(0、20)

0、025(0、64)

10

0、080(2、03)

15

0、0100(0、25)

0、100(2、54)

16

表4像质计选择

单壁材料的标称厚度范围

in、(mm)

像质计

射线源一侧

底片一侧

线型像质计

指示器线号

≤0、25(6、4)

>0、25(6、4)~0、375(9、5)

>0、375(9、5)~0、50(12、7)

>0、50(12、7)~0、75(19、0)

>0、75(19、0)~1、00(25、4)

>1、00(25、4)~1、50(38、1)

>1、50(38、1)~2、00(50、8)

>2、00(50、8)~2、50(63、5)

>2、50(63、5)~4、00(101、6)

11、散射线屏蔽

11、1应采用各种方法将射线束限制在最小的实用横截面,以防来自背部的散射。

11、2在暗盒背面放置一个高1/2英寸(13mm),厚1/16英寸(1、6mm)的铅字母B。

如果在射线底片上出现黑度较本底为淡的这个标记影象,则表明背散射防护不足,该照片应认为就是不合格的,应重照。

12、胶片的暗室处理

使用工业射线胶片暗室处理质量控制标准导则SE-999或使用SE-94“射线检测标准导则”23-26段作为胶片暗室处理的导则。

13、射线照相质量

13、1射线照相上不应有可能掩盖或混淆被检区域缺陷的任何机械的,化学的或其它污损。

13、2透过相应的孔型像质计本体或透过线型像质计编号线径附近的透过底片黑度应符合表5;

表5

射线源

增感屏

观察方法

黑度

Χ线

铅箔

单片

双片

最小为1、8

每张最小为1、3

最大为4、0

复合观片最大为4、0

γ线

最小为2、0

(a)如果射线照相上被检区任何部位的黑度变化超过孔型像质计本体处或线型像质计编号附近的黑度-15%或+30%以上,但仍处于上表规定的最小与最大容许黑度范围内,则对每个超过的区域应加一个像质计并重新拍片。

(b)当采用垫片时,只要能显示出所要求的像质计灵敏度,而且不超过(a)所规定的黑度范围,则允许超过上表中规定的+30%黑度限制上限。

14、射线照相的验收标准

14、1对全部射线照相检验产品的射线检验应按附录1进行评定。

14、2对抽验射线照相检验产品的射线检验应按附录2进行评定。

其她检验要求应按ASME规范第VIII卷第1分册UW-52进行评定。

14、3对焊工与焊接操作工的技能评定试样的射线检验应按QW-191进行评定。

15、报告

15、1射线报告格式见附录3[样表8-1(1/2,2/2)]。

15、2详细填写报告上的每栏目,供授权检验师检查,射线照相,报告应存档,并按有关规范篇章规定期限保存。

附录1 全部射线照相的验收标准

1、1射线照相的焊缝部分显示出下列类型缺陷应判为不合格;

1、1、1任何显示特征如裂纹或未熔合或未焊透;

1、1、2任何条状夹渣长度大于;

(a)t≤3/4英寸(19mm)时,为1/4英寸(6mm)

(b)t≥3/4英寸(19mm)~2、25英寸(57mm)时,为1/3t

(c)t>2、25英寸(57mm)时,为3/4英寸(19mm)

t为不包括允许的焊缝的加强层厚度,对有不同厚度的对接焊接头,t为二者

厚度较薄者。

如果一全焊透焊缝包括一角焊缝,则该角焊缝的腰高应计入t内。

1、1、3任何一直线上的夹渣群,在12t的长度内夹渣的总长度大于t者;

但相连二者缺陷间的间距超过6L者除外,此处L为该一群内最长缺陷的长度。

1、1、4圆形显示超过ASME规范第Ⅰ卷附录A-250中的验收标准所规定者。

1、1、5当底片上显示出有突变的根部内凹,此条仅适用于按B31、1制造的动力管道。

附录2局部射线照相检验的验收标准

2、1用于抽验射线照相所检验的焊缝,其合格与否应按下列标准评定。

2、1、1焊缝的射线照片显示特征为裂纹或未熔合或未焊透者应为不合格。

2、1、2焊缝的射线照片显示特征为夹渣或气孔,若其显示长度大于2/3t应为不合格(t为除去允许的焊缝余高后的焊缝厚度)。

对两不等厚工件的焊接头,t为两者中的较薄者厚度。

若全焊透焊缝包括角焊缝在内,则该角焊缝的腰高应计入t内,若上述几个显示就是在一线上,且在6t长度内所有显示尺寸总与不超过t者(对长度不足6t的焊缝,其显示长度总与可按比例算)及考虑最长显示被至少3L隔开(L为最长显示长度),则该焊缝应评为合格。

判为合格的最大显示长度应为3/4in、(19mm)。

对任何板厚度,小于1/4in、(6、3mm)应评为合格。

2、1、3对不需全部射线照相检验的焊缝,圆形显示均作合格论。