外饰件注塑及相关工艺开发资料Word格式文档下载.docx

《外饰件注塑及相关工艺开发资料Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《外饰件注塑及相关工艺开发资料Word格式文档下载.docx(20页珍藏版)》请在冰豆网上搜索。

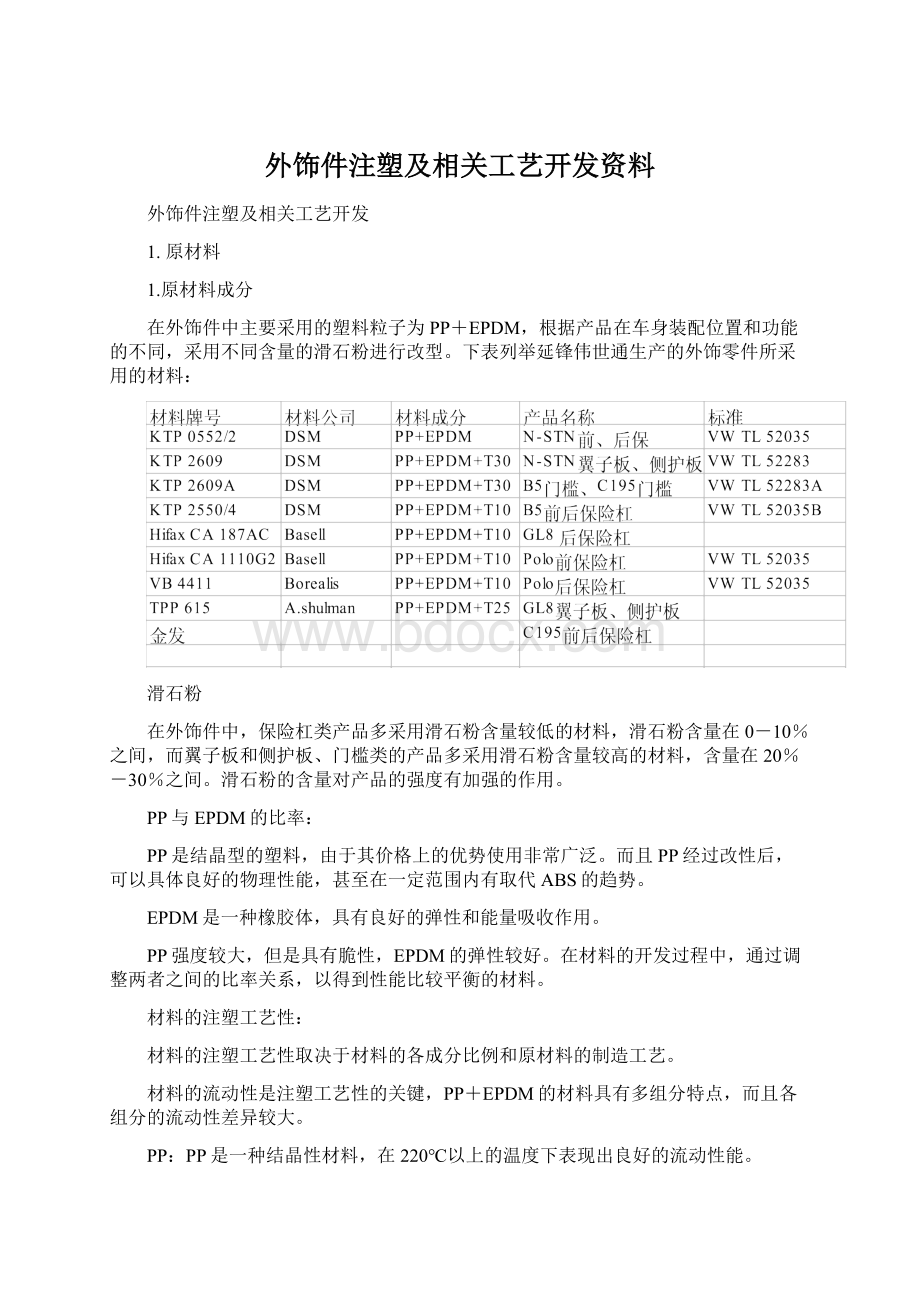

b.由于EPDM的高温流动性较差,使材料整体的流动性降低。

c.EPDM对压力非常敏感,增加EPDM的含量将使材料的可压缩性提高,容易造成注塑件的过饱和。

d.EPDM和PP的流动性之间的差异容易造成,两种成分在流动过程中分离,造成流动痕。

或者熔体流动不受控制。

因此,适当放宽PP的分子量分布,是比较有效的降低材料收缩率的方法。

通常各材料供应商都提供材料收缩率,但是由于各供应商的收缩率测试方法不同,试验的方法与实际开模的产品在形状、浇口设置冷却状况之间存在着一定的差异,因此该收缩率仅为参考值,在参考值的基础上通过MoldFlow的分析,可以对收缩率进行进一步的预测。

在分析过程中使用测定收缩率时使用的注塑压力时间和温度,根据各部分的应力情况作为判断依据。

如果局部的应力集中,而流动末端压力很低,此时可以判断在实际的生产过程中需要更高的压力和速度,此时可以判断,实际收缩率可能比试验值要低。

反之则可能升高。

但是分析的结果往往仅可说明材料供应商给出的收缩率过大或过小,而相对精确的收缩率是根据经验得出的。

更加可靠的方法是由根据相同结构的产品模具或采用试验模进行原材料试制,以确定收缩率。

3.材料的工艺性特点

a.对压力的敏感性

EPDM具有橡胶态的特性,因此在一定的压力下可以产品变形。

这种变形主要表现为两种形式:

形式一在材料在非熔融状态下,材料容易受顶出力、开模力的作用,产生物理变形。

如出现顶出变形或开模变形。

形式二材料在熔融状态下,注塑压力和保压压力对熔体作用,产生压缩。

于是在局部形成较强应力,应力释放后容易在局部形成翘曲、变形以及局部的尺寸上出现偏差。

以Polo前保险杠为例:

侧边浇口4

侧边浇口3

侧边浇口1

侧边浇口2

中间浇口

如上图所示,该模具设有5个ValveGate浇口,由于产品设计的原因,中间浇口与侧边浇口1和侧边浇口2之间的流程较长,当注塑速度较低时,必须在较大的压力下,才能保证熔体能从中间浇口流至侧边浇口1和侧边浇口2。

这这种工艺条件下,由于材料本身在一定的压力下被压缩,使中间浇口的位置应力集中致使中间浇口附近区域变形,在装配时形成外观缺陷。

在采用较高的注塑速度后,降低了中间浇口的压力,使中间产生的变形降低,产品的外观改善。

b.流动性特点

由于材料本身由PP、EPDM和滑石粉3部分组成,这3种成分之间的流动性差异很大。

在剪切力的作用下容易使这3种组分的流动速度差异变大。

主要表现出来的缺陷为虎皮纹。

在以下的条件下,虎皮纹会边的严重:

1.材料中,EPDM的成分过多或混合不均匀。

由于EPDM的成分使流动速度的差异变大,虎皮纹会变的严重。

2.皮纹产品。

与油漆产品比较,熔体在皮纹模具型腔内流动时,摩擦比较严重,可能造成受到的剪切力比较严重,使这3种组分的流动速度差异变大,形成严重虎皮纹。

3.流程越长虎皮纹的现象越明显。

这是由于熔体的长流程使剪切力的作用变的明显,3种组分之间的速度差异变的明显。

4.熔体的塑化情况。

在产品受高剪切力和较高温度的情况下,3中组分可以更好的混合,以降低因混合不均匀而造成的流动速度上的差异。

5.浇口形式。

由于在熔体流动的过程中相当一部分的剪切力来自与浇口位置,因此浇口的设计应该倾向于降低熔体的所受到的剪切力。

点浇口和扁平浇口的设计可能带来比较严重的虎皮纹。

6.熔体交会处。

通常在熔体的交会处,虎皮纹会变的较为明显。

这是由于两股熔体产生的虎皮纹,相互叠加的结果。

同时材料的流动性能和材料不同批次之间的材料流动性能的稳定性对产品质量同样存在很大的映现。

良好的流动性对产品的影响主要表现为:

1.保证型腔内排气顺畅

2.产品各部位应力均匀,同时可以避免局部缺料现象。

3.保证产品尺寸。

4.各批次之间产品质量稳定。

c.材料的可油漆性能

由于目前多数产品需要进行涂装,因此以下对材料的可涂装性能进行简短的描述。

由于PP本身的极性很弱,因此纯PP材料不具有可涂装性。

PP+EPDM的可涂装性,来自于EPDM的低分子量部分的材料。

通过低分子量部分有底漆之间的作用,将油漆附着于基材表面。

因此,要求在注塑材料的表面形成均匀的EPDM层以保证产品的涂装性能。

EPDM通常会由PP、PE的低分子量成分以及其交联的产物共同组成。

以下控制手段有利于这些成分的均匀分布:

1.良好的塑化条件。

2.注塑速度和压力不宜过高。

3.模具温度不宜过低。

以上条件可以保证熔体稳定的流动,进而保证EPDM的均匀分布。

以下表格对部分主要材料的收缩率、流动性进行汇总。

PP+EPDM+10%talc

2.产品设计

1、一般要求

产品壁厚:

从材料的流动性方面考虑,增加壁厚,将有利于熔体在型腔内的流动。

但是产品壁厚超过3.5mm之后,可能将带来产品部分位置的缩瘪问题,同时会严重降低产品的成型周期。

因此,产品的壁厚设计在3.2-3.5mm为宜。

产品大小:

在产品壁厚为3-3.5mm的前提下,单个点浇口的流程为350-400mm。

当大于这个长度时,必须考虑由于多浇口设置的熔结痕问题以及由于浇口尺寸扩大带来的浇口修整和压力线的问题。

可视表面与非可视表面:

由于浇口设置的客观存在,在浇口位置的附近容易产生印记,因此通常在产品设计过程中希望能够设置非可见表面,以保持产品整体外观要求。

在考虑放置浇口位置区域,壁厚不应比产品整体壁厚小,以避免压力损失造成产品各个部位应力不一致。

同时在该区域附近,不存在孔位,以避免严重的熔结痕。

2、对加强筋的要求

加强筋的宽度:

加强筋会引起产品在该位置上的缩瘪。

通常情况下,当加强筋的宽度达到产品壁厚的1/3时,缩瘪将变的明显。

加强筋的位置:

加强筋的位置应尽量设置在不可见表面或对外观影响较小的表面。

如果上述要求,无法达到,应避免在熔体流动末端,增设加强筋以避免压力不足,造成缩瘪更加明显。

加强筋的相互影响:

相互靠近的加强筋将使缩瘪现象变的更加明显。

如果在某位置上一定要设置一连串加强筋,应考虑将该位置的壁厚直接做薄。

一方面有利于压力传递,同时在外观上也会有所改进。

3、对孔的要求

在浇口附近或熔体流动末端,孔位的存在都可能造成严重熔结痕问题。

孔的尺寸越大造成缺陷越明显。

4、从收缩率角度考虑

单从模具和工艺角度上对产品尺寸进行控制,很难在各个位置达到“零间隙”的要求。

因为,在2000mm总长的产品中,0.05%的收缩率偏差,会造成1mm的总长偏差。

设备精度加上模具制造的偏差以及制造过程中造成的各部分应力不一致将使偏差远远高于0.05%。

在目前只允许0.2-0.3mm尺寸误差的情况下,必须在产品设计上有所考虑。

一般通过增加产品的固定点,可以满足这种要求。

增加固定点,可以将部分偏差分配在其它方向上,同时使这种偏差变的极其细微。

如下图:

产品比设计值长1mm

产品总长被分解到各段形成很微小的形变

形变方向

固定点

5、皮纹与油漆

皮纹与油漆零件相比存在以下特征:

1、皮纹零件的虎皮纹缺陷比油漆件明显,因此皮纹不宜设置在重要可视表面的长条型产品。

2、皮纹件可以在很大程度上掩盖,缩瘪熔结痕等缺陷。

对于容易出现上述缺陷的位置可以设置皮纹进行掩盖。

6、产品局部形状

一般而言,以下特殊形状可能对注塑工艺和模具制造带来不利因素。

锐角:

锐角的存在不但为模具制造带来极大的困难,同时在注塑工艺上,熔体很难进入锐角顶端,造成缺料和困气。

流道突变:

转角突变、形状突变壁厚突变,可能造成熔体在流动过程中的湍流,形成困气和流动痕等现象。

3.模具

1、模具的分型线设置与产品结构

N-STN型

新桑模具在产品两侧位置设置了两块大滑块,开模之前两块滑块动作将保险杠两侧脱开,开模后取件。

在这中情况下,在产品的转角部位存在分型线。

因此对于高质量要求的产品存在一定的打磨工作量,同时在一定程度上影响外观。

C195、GL8型

这种形式的产品分型线,位于两侧接近边缘的位置。

开模之后,通过滑块将产品的倒钩部分退出,取件。

这种原理基本与N-STN相近。

在产品两侧接近边缘的位置会出现分型线。

需要对分型现进行打磨,在一定程度上影响外观。

同时由于打磨过程可能带来不良结果

B5、Polo型

这种分型线位于产品内侧,在模具开模时,顶杆同时顶出,将产品顶在模具定模型腔上,同时,产品两侧的滑块相对向内运动直至产品完全脱出。

显然,内藏式的分型现可以解决分型线打磨的问题。

但是产品设计上要求,有一定的结构供滑块可以拉住产品向内收缩。

同时产品的下部结构不宜过分庞大,这样造成产品变形困难。

由于在开模过程中存在一定程度的产品变形,可能导致产品在某些薄弱环节容易造成损伤。

2.模具的顶出和产品质量

顶出系统的设计要求.

由于保险杠产品结构比较复杂,使用顶杆可能造成产品顶出过程中,局部受到的顶出理过大造成顶出变形。

因此希望在顶出的设计中采用较大的顶块。

尤其在一些结构比较单薄的部位。

同时,加设定位圈以防止在顶出过程中产品发生移位的做法。

通常情况下,如果定位圈过小会失去定位作用,如果过大则可能在产品正面形成缩瘪。

顶出系统的加工要求

模具的顶出系统对产品质量存在较大的关系。

1.顶块、顶杆与型芯部分的配合不能存在很大的落差。

否则,容易造成产品缩瘪。

2.加工间隙必须严格控制。

否则不但容易形成缩瘪,还可能将冷料夹在顶杆或顶块内侧,形成冷料。

3.顶块、顶杆必须牢固固定在定板上。

如果出现浮动,在锁模力卸除之后,顶杆和顶块位置会出现明显的顶出变形。

见下图:

定模

回顶

顶板

产品

顶杆

顶出

变形

在多数情况下,在产品上造成的顶杆痕迹都是有上述第3条引起的。

通常的模具加工水平,前两条发生的可能性比较低。

顶出平衡性要求

模具顶出的平衡性对产品质量和模具使用都有很重要的影响。

对产品质量的影响:

模具顶出不平衡可能造成,产品局部顶出变形,以及冷料问题。

对模具使用的影响:

对于目前采用边开模边顶出的模具,由于在模具第一次打开的时候手动操作,该操作依赖于模具上的安全销作用于模具将两侧的滑块拉出。

如果出现不平衡的状态,将对安全销施加很大的拉力,造成模具的损坏。

这种情况于B5宽体饰条和光亮饰条模具比较典型。

由于在设计过程中,安全销的设计过于单薄,造成强度较低。

更由于,顶出系统出现了不平衡的情况,致使单边的安全销受力很大,多次造成断裂,严重影响模具的安全和使用寿命。

3.模具的热流道系统要求

热流道设计要求

通常在热流道的设计过程中,不建议采用拼接式的热流道。

同时热电偶和加热圈位置应合理设置。

过分靠近加热圈的位置和过分远离加热圈都可能造成测温不准。

整个加热系统设置必须满足到整个热流道内的加热情况。

同样,加热功率不宜过高,否则容易造成温度波动过大,形成工艺不稳定。

热流道的设计和加工要求不存在任何死角,熔体长期停留在热流道内,会造成熔体变质。

热流道平衡性要求

虽然当热流道出现不平衡不很严重时,可以通过调整部分区域的热流道温度进行补偿。

但是严重的不平衡,无法通过调整温度进行。

而且,在很多情况下,造成流道不平衡的原因是热电偶和加热圈的位置或功率设置不当,在这种情况下,调整热流道温度很可能增大温度波动范围,造成平衡性更差的结果。

4.浇口设置和产品质量

浇口设置对溶接痕的影响

在多浇口设置的情况下,熔结痕是不可避免的。

但是浇口不同的位置和方式对产品质量会有较大的影响。

浇口

以下对溶解痕形成的方式进行比较。

熔结痕1

左图和右图比较由于,在左图中浇口位置比较靠近,因此,在熔结痕相遇的位置上,左图中熔体相遇的压力和速度都比右图的大。

在相同情况下,熔结情况比右图差,熔结痕缺陷比右图明显。

因此在压力足够的情况下,熔结位置离浇口远,有利与熔结痕的改善。

但是如果浇口过远,造成压力传递不足,这样熔结的质量同样会变的很差。

以20mm长,2mm厚的侧浇口3mm壁厚产品为例,浇口位置相差650mm左右时熔结痕质量会比较良好。

这个长度随不同产品和浇口设计变化。

但是有一种特例,如下图:

流道

进料口

这种流道形式,可以使不同浇口流出的熔体迅速融合,因此熔结痕的长度会很短,由于熔体在刚进入型腔的阶段就可以融合,因此注塑压力不会很高,熔结痕也不会很明显。

尤其是在皮纹表面,这样的熔结痕基本无法察觉。

这样的浇口形式尤其适合于窄长型的产品注塑。

同样,由于浇口设置的位置不同,会对熔体熔结时的压力方向产生差异,从而造成熔结效果的差异。

如下图

流动方向

在上图中由于浇口设置在上下两侧,因此熔结时,熔结痕与熔体的流动成一定的角度,这样的角度,使压力不会全部作用在熔结痕位置上,致使熔结痕不明显。

同样,浇口位置的分布,还可能对熔结痕产生在产品的部位造成影响。

汇合点

同样口径的浇口,在左图中由于浇口位置位于产品中部,产生的熔结痕位置位于型腔的中部,因此压力可以延两个方向扩展,相对降低了压力的作用。

而在右图中,由于汇合点位于模具型腔的顶端,压力只能朝向下的方向传递所以压力作用明显,熔结痕也会明显。

溢料槽

如果遇到右图的情况,可以通过增加溢料槽的办法解决。

由于增加了溢料槽,部分压力可以导向溢料槽,造成熔结位置的压力下降。

有利于熔结痕的改善。

对于部分由于产品设计中的孔位产生的熔结痕可以通过改变熔体的流动方向进行解决。

现实存在的熔结痕

导流孔

可见区域

不可见区域

可能存在的熔结痕

装配孔

由于浇口位置与装配孔位比较接近,因此可能在图示位置出现熔结痕(用虚线表示),现在通过增加一个导流孔以后,使熔体必须越过导流孔,而在不可见区域形成熔结痕。

浇口设置对产品饱满度的影响

浇口设置必须满足在产品的各个区域有足够的压力和熔体流量以保证产品的饱满度。

一方面保证产品的尺寸,同时防止产品的缩瘪、过饱和和翘曲。

因此,在模具浇口设计的过程中,接近熔体末端的浇口流程都较短,以保证冲模的顺利和压力的传递。

浇口2

浇口1

由于产品末端结构的特殊性,浇口1的压力,可能无法传递到流道末端,因此设置了一个流程较短的浇口2,以满足产品饱满度的要求。

如果在某些部位发生了,流道突然变窄时,就应该考虑增加浇口。

如果只用浇口1,在经过中间位置,将造成比较严重的压力损失,致使后部的饱满度下降,在这种情况下应考虑增加浇口2,以提高产品整体质量。

浇口设置对产品过饱和的影响

在此对产品在浇口附近的过饱和现象进行讨论,其它的过饱和现象参见“浇口设置对产品饱满度的影响”一节。

在模具浇口位置的附近容易产生过饱和现象,这与材料的特性有一定的关系。

由于EPDM的存在,使材料具有比较大的可压缩性。

为保证熔体的冲模,往往需要一定的压力,浇口附近所承受的压力最大,所以熔体被压缩,当应力释放后,在浇口附近形成了过饱和现象。

因此,必须设法降低注塑压力。

在浇口设计上,合理增加浇口数量可以降低注塑压力。

同时,浇口附近的过饱和现象通常出现在进料位置的正面,而在浇口的背面,过饱和现象会很轻微。

这是由于在浇口的另一个面上,温度明显低于浇口的那个面,因此熔体更容易被压缩在浇口的那个面,因此背面的熔体基本不被压缩。

采用下图所示的方法,对产品A面的质量有很大的提高。

型腔

A面

下图所示,是一种典型的解决浇口附近过饱和问题的方法。

该模具的A表面加工在动模部分。

顺序阀浇口

上图所示,由于采用了大量的顺序阀浇口,使注塑压力降低,同时避免了熔结痕。

而将型腔A表面加工在动模部分使浇口位于产品的B表面,从而使浇口过饱和不会影响产品的表观质量。

此外,当采用侧浇口的时候,浇口附近的过饱和会略有改善,但是其效果仍然不及从产品B面进料的效果良好。

浇口设置对产品压力线的影响

由于局部区域的压力差过于剧烈,通常会形成压力线。

通常压力线很容易存在于长条形状的浇口附近。

这是由于在压力作用下,当浇口边缘的压力无法继续向两侧扩展时,相当一部分的压力会向中间挤压,在中间形成压力线。

还有一种形成压力线的情况,见下图简述:

在上图中,由于存在顺序阀浇口,在熔体流动过程中,可以在熔体流过装配孔后,再打开两侧的浇口。

因此熔结痕可以避免。

但是在注射阶段后期以及保压阶段,压力仍然可能通过孔位转递,形成压力线。

5.流道系统和产品质量

熔体流动对排气功能的影响

流道设计对排气性能的影响包括对流道本身在排气性能上的影响,以及对型腔排气性能的影响。

从流道本身排气性能上的影响,主要表现在使用顺序阀浇口,并存在冷流道的模具上。

例如下图这个使用顺序阀注塑的产品:

气体排出型腔方向

假设熔体首先从浇口1进入型腔,在经过浇口2的时候,部分熔体会进入浇口2的冷流道中,而浇口2此时没有打开,熔体进入冷流道后会使一部分气体困在冷流道内,在浇口2打开后,熔体会将受困的气体带入型腔会形成流动痕和气泡。

对此,我们可以在浇口2的位置上增加排气槽或者预留流道,将气体排出型腔。

容易发生气泡的区域

当熔体的流速发生突变,形成湍流时也容易形成气泡,从而无法将气体排出型腔。

区域1

为解决这个问题,可以在区域1,在模具上焊一块阻流点,这样由于湍流形成的气泡,可在此处被挤破。

从而避免形成气泡。

熔体流动对产品流动痕的影响

产品熔结出现流动痕的位置通常位于壁厚发生突变,熔体流动的转角或者气体受困的位置。

根据熔体的具体流动情况,有不同的解决方法。

以下,简述几例。

薄壁不可见区域

厚壁可见区域

容易出现流动痕的区域

当熔体从浇口从薄壁区域向厚壁区域流动时,由于壁厚发生变化,熔体产生湍流,因此在厚壁可见部位会出现流动痕。

通过增加导流孔,可以改变熔体流动的方向。

由于熔体在其它方向上的流程不大,熔体本身的流速在壁厚发生变化位置就比较块,因此流动速度变化不大,所以出现湍流的可能性较第。

在增加导流孔之后,熔体会延黑色箭头位置转向,从而避免了有薄壁区域向厚壁区域流动而形成的流动痕。

熔体流动对产品翘曲的影响

熔体在流动过程中,各部分产生的应力是无法完全保持一致的,因此就产生了产品发生翘曲变形的可能性。

降低应力的不一致性,是解决该问题的关键。

长浇口产生翘曲的可能较大,特别是对于平板形的产品。

由于浇口长,应力会集中在中间部分,而两侧会比较低。

因此容易产生翘曲。

由于在中间区域同时受到两侧的挤压,以及中间浇口本身的压力,造成应力集中,产生翘曲。

在上图中,冷流道区域的阻力越大、长度越长造成翘曲的可能性越大。

流道突变,造成压力传递困难同样会造成翘曲。

解决的方法可以增加浇口,详见“浇口设置对产品饱满度的影响”一节。

流道系统对产品缩瘪的影响

在此区域增加壁厚

通过对流道系统的改动可以改善产品表面的缩瘪情况。

比较常见的方法是从浇口开始至缩瘪部分的流道增厚。

缩瘪

6.冷却系统对产品质量的影响

冷却系统对产品质量的影响主要反应在,模具整体的冷却效果和各部分的温差对产品质量的影响。

模具整体冷却效果:

目前延锋安亭区域采用的冷却系统的水压为6Kgf/cm2,这样的水压可以保证在模具设计和加工良好的前提下,模具可以得到足够的冷却。

通常在冷却不足的情况下,产品会产生:

缩瘪、粘模、顶出变形、开模或顶出拉伤产品等缺陷。

如果调整冷却时间,注塑周期会延长,从而严重影响生产效率。

各部分温差不一致:

整体而言,较大的滑块、镶块和顶块都应该配置良好的冷却。

在上节所设计的这些缺陷会在局部变的非常明显。

而且,随着开模数的增加,温差会变大。

局部过热膨胀后,会对模具的使用以及寿命造成伤害。

由于温差不一致,而造成的缺陷,通常无法通过延长注塑周期进行克服。

这是因为,局部温度过高,常常在该区域产生缩瘪,虽然冷却时间可以延长,但是浇口的封闭时间是无法无限度延长的,没有足够时间和压力来弥补造成的缩瘪。

为每块较大的滑块、顶块和镶块提供足够的冷却是必需的。

4.设备

1.设备的液压顶出、抽芯系统

注塑机提供的液压顶出、抽芯情况列表如下:

设备型号动模抽芯数量定模抽芯数量顶出数量

UBE350111

UBE1300221

UBE2200(老)222

UBE2200(新)332

UBE3150222

设备规定了抽芯和顶出的先后顺序(UBE2200新设备除外):

Ejector2return

CycleStart

Core3set(moldopen)

Core4set(moldopen)

Core1set(moldopen)

Core2set(moldopen)

Core1set(moldmove)

Core2set(moldmove)

Core3set(moldmove)

Core4set(moldmove)

Moldclosing

Core3pull(moldclose)

Core4pull(moldclose)

Core1set(moldclose)

Core2set(mold