桥式起重机检验规程Word格式文档下载.docx

《桥式起重机检验规程Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《桥式起重机检验规程Word格式文档下载.docx(50页珍藏版)》请在冰豆网上搜索。

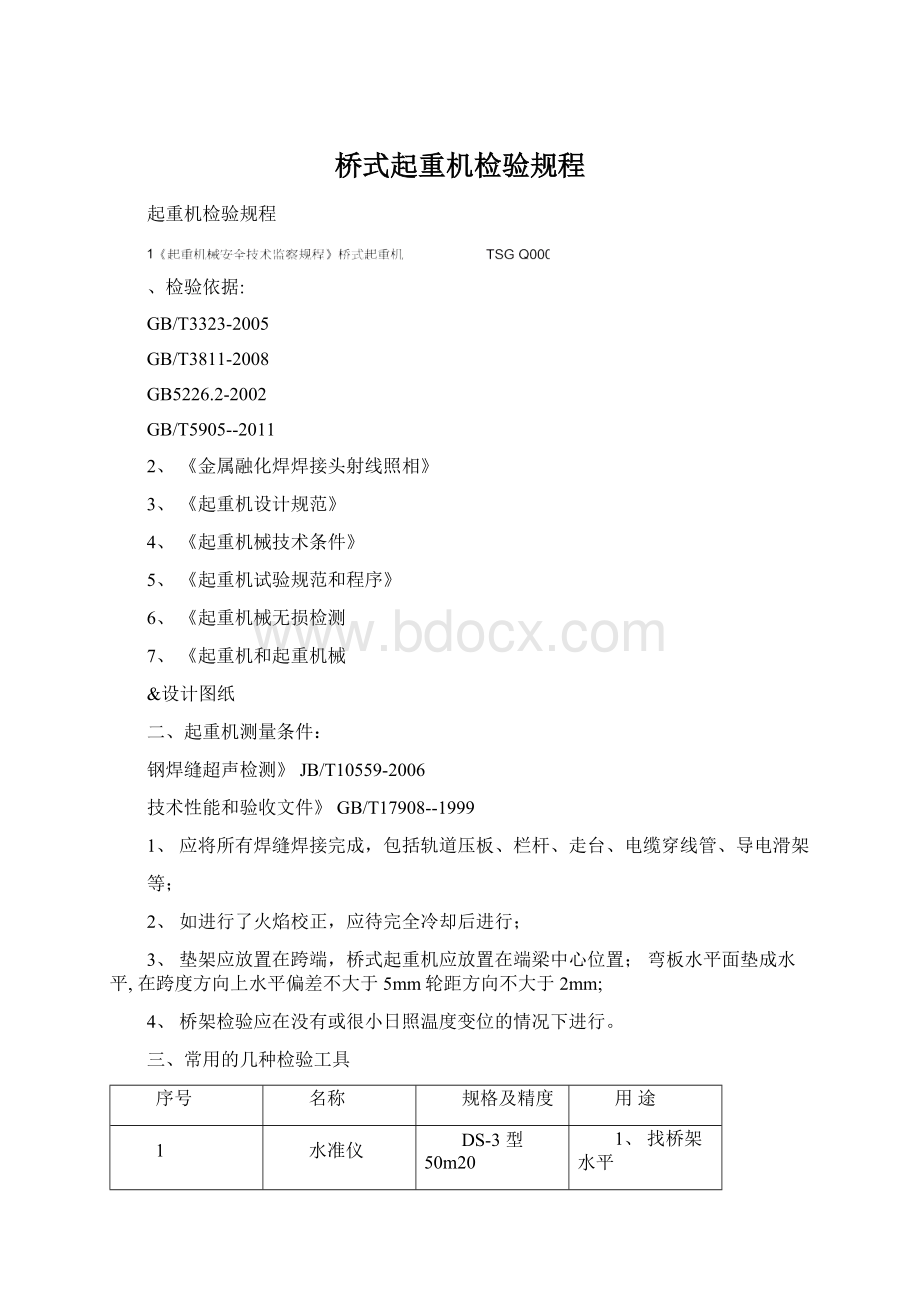

30m50m

跨度检查

7

重锤

15Kg

拱度检查等

8

平尺

1m2m±

检查波浪度

9

水平尺

600mm2mm/m

1、测量主梁上盖板水平偏斜

2、测量端梁扭曲

10

线垂

1、检测腹板垂直偏斜

2、其它部件垂直度

11

经纬仪

测量部件垂直度

12

特殊角尺

90°

±

5〃

检测端梁弯板角度

13

塞尺

1、测量钢板波浪变形

2、测量主梁盖板水平倾斜

14

直角尺

测量筋板垂直

四、检验

1、主梁跨中上拱度的检验

(1)桥式起重机主梁跨中上拱度的检验

1检验内容

对桥式起重机主梁跨中上拱度进行检验。

2检验方法

用直径为©

0.49-0.52mm钢丝,150N拉力按图1拉好,其位置应在主梁上盖板宽度中心。

当小车轨道铺设完时,钢丝允许偏离一段距离,但以避开轨道压板为宜。

然后在将两根等高的测量棒分别置于端梁中心处,并垂直于端梁盖板和钢丝,用150--300mm钢直尺进行测量,测量主梁在筋板处的上盖板表面与钢丝之间的距离,找出拱度最高点,该点测量值为h1,测量棒长度为h,钢丝自重修正值为△(见表1),则实测拱度值为F=h-h1-△

图1拉钢丝法测量拱度示意图

1.重锤15Kg2.滑轮3.等高测量棒4.©

0.49-0.52钢丝5.钢丝固定器

表1钢丝自重修正值

起重机跨度

m

10.5

13.5

16.5

16

15.5

19.5

19

18.5

22.5

22

21.5

25.5

25

24.5

28.5

28

27.5

31.5

31

30.5

34.5

34

33.5

钢丝下垂修正值mm

1.5

2.5

3.5

4.5

0914

3检验标准F=(~丄土)S(mm

10001000

最大上拱度在跨中S/10的范围内。

2、主梁腹板波浪度的检验

(1)检验内容

对桥式起重机主梁腹板局部翘曲度进行检验。

(2)检验方法

测量方向和位置可任意选择,但不得跨越离上盖板H/3的界限。

按图2方法测

量,其量具内侧与腹板间隙的最大值(Smax)和最小值(Sin)之差即为主梁腹板局

部翘曲数值。

测量长度L按主梁腹板高度选用1m或2m

(3)检验标准

主梁腹板波浪度以测量长度1m其最大波峰离上盖板H/3以内的区域

<

0.7其它区域W1.2SS为钢板厚度

3、主梁上下盖板和腹板对接焊缝的检验

(1)检验内容

对桥式起重机主梁上下盖板和腹板对接焊缝进行检验。

(2)检验方法

该项检验原则上应在现场检查成品,如条件不具备,可提供30天内的X射线探伤照片或超声波检查报告。

具体检验是用超声波探伤仪或X射线探伤仪进行检验。

应符合GB3323-2005中的U级或JB/T10559-2006中的I级质量要求。

3、主梁上盖板水平偏斜的检验

对桥、门式起重机主梁上盖板水平偏斜进行检验

将主梁按规定要求摆放好,在测量位置放2块等高块(座尺),等高块高于轨道,以避开轨道压板为宜,在等高块上放水平尺,见图3,在水平尺与等高块中间用塞尺调整水平尺,达到水平时,由塞尺的读数,算出上盖板水平偏斜值。

所测处bw(mrh

200

4、主梁腹板垂直偏斜的检验

对桥式起重机主梁腹板垂直偏斜进行检验。

用线坠、钢尺或卷尺进行检验。

首先将主梁摆放好(同前),在上盖板边吊下线坠,在距上下盖板30-50mm处用卷尺侧出两侧两点间距h=|ai-a2|(见图4)

所测处,对于箱形梁(mr)对于单腹板或珩架梁

hw(mr)

300

图八座板中心线偏差

1.钢丝2.座板

6、主梁水平弯曲的检验

对桥式起重机主梁水平弯曲(旁弯)进行检验。

按图5将主梁摆放好,用卡具将©

0.5mm钢丝或©

0.5mm尼龙丝固定,拉力为100N调整钢丝位置使梁两端第一块筋板腹板处距上盖板100mn处的腹板上,与钢

丝之间距离相等,用钢尺测得数值H。

再用钢尺测得有筋板处腹板与钢丝之间距离h(筋板与梁外侧三角板对应,以避开三角板测量为宜)。

则主梁的水平弯曲值

f=|h-Hi|;

S2为主梁两端第一块大筋板之间的长度,或称实测长度。

S2

1)对正轨箱形梁和车偏轨箱形梁f<

——,f值最大不得超过15mm

2000

7、端梁两组弯板距离偏差的检验

对桥式起重机端梁两组弯板距离偏差进行检验。

将端梁下盖板朝上吊在平台上,用三角尺按图6紧靠两端弯板的平面上,用盘尺在端梁纵向心线部位测量两三角尺内边的距离h1,则两组弯板距离偏差△

b=|h-h1|(h为两组弯板距离的公称尺寸)。

hi

图6下横梁弯板距离偏差

1.盘尺2.弯板3.三角尺

两组弯板距离偏差△b=±

5mm

8、大车左右端车轮轴线水平偏斜的检验

对桥式起重机大车左右端车轮端面的水平偏斜进行检验,代替车轮轴线的水平偏斜的检验。

①适用于车轮轴承座为角瓦轴承箱式。

先测出车轮基准端面圆跳动最大值(A点),使之成为铅垂方向,如图7所示,在车轮基准端面侧测量。

在同一端梁的两个车轮基准端面下部用©

0.49-©

0.52钢

丝拉一直线,线端固定在专用支架上,将©

8.00mm绝缘标准棒分别放在两个车轮

上支持钢丝,使钢丝离开车轮端面。

把电路通断装置两根引线分别接在钢丝和端梁上,用©

8.00mm标准尺寸以上或以下尺寸的检测棒(用0.02mm单位递增或递减)

试测P1及P2,当蜂鸣器响或指示灯亮时,换用相邻下一级检测棒测试;

若不响或不亮,则取它们的平均值分别为P1及P2。

P1和P2与绝缘标准棒之差的绝对值与测量长度(L)的比值,即为测量值,也就是车轮轴线的水平偏斜值。

也可用深度尺测量出P1及P2的值,P1及P2与绝缘标准棒之差的绝对值与测量长度(L)的比值,即为测量值。

J

o

si

图7车轮水平偏斜

1.支架2.标准棒3.检测棒4.钢丝5.通断装置

②适用于车轮轴承座为腹板镗孔的形式

图8是桥式起重机大车车轮轴线水平偏斜检测示意图,其具体检测方法如下:

a、建立测量点按图示,台车轮处以0为圆心,在接近于车轮踏面直径的©

E

圆周上确定四个测量点ABCD,其中前三个点需在腹板上相应各处钻出©

18

的孔备测量用

b、确定基准线,

在小车轨道两端S、S2距离处(见图8),用卡子固定一个钢尺,并以两轨道

内侧面为测量点,分别找出两钢尺上的小车轨距的中分点,并做标记。

将经纬仪放

置在端梁外侧的中间位置,待整平后,观察两钢尺上的读数(距轨中分点),一直

调到两中分点重合为止。

然后,将经纬仪的照准部转动90。

,这时从望远镜中观

察出的方向(通过镜中的十字线)可作为一条垂直于横向中心线(或平行于纵向中

心线)的测量基准线

图8桥式起重机车轮水平偏斜测量(腹板镗孔式)

1.卡子2.钢卷尺3.经纬仪4.基准线5.端梁6.车轮7.小车轨道8.主梁C、测点读数

将内径千分尺的固定测头碰靠在测点上(或通过©

18的孔)。

为使测量稳定,

可用一个磁铁支架支住内径千分尺。

检测时,一人拧动内径千分尺的微分筒,另一人则从经纬仪的望远镜中进行观察。

先使固定套管的纵刻线与望远镜中的刻线重合,然后,再调整微分筒,使微分筒端面与望远镜中垂直线相重合,这时,内径千分尺上的刻度值即为该点的第一次读数。

当各点的测值读出后,再将被测车轮转过

180°

仍用上述方法,对各个测点读数。

由于二次再读,故此法亦称“二次读数法”当一个车轮各测点量读完毕,可以将经纬仪的镜筒垂直反向转动180°

,就

可以测另一个车轮上四个测点的二次读数了。

另一端梁(下横梁)上的两个车轮,如上述测量方法可分别测得各点的二次读数。

d、计算偏斜值

如图10所示,为车轮的垂直与水平偏斜安装状态。

该图示车轮的偏斜方向为正,反之为负。

图a、b、c、d代表相应各测点到基准线之间的距离。

在计算中,所注下脚编号即表示其车轮的数据。

所注下脚和“〃”即表示该点的第一及第二次读数。

例如图9中车轮1的轴线水平偏斜:

tg©

Ja1i))2(b1b)

E1

17

图9测点读数

1.固定套管纵刻线2.微分筒内镜千分尺3.微分筒端面4.测头5.端梁6.车轮

c

d

T"

b

图10偏斜值计算简图

所测值(所求值)不大于表7中的值

表7车轮水平偏斜的允许偏差

机构级别

允许偏差值

M2-M4

0.00100

M5-M8

0.00070

装在平衡量上的车轮

0.00090

9、大车左右端车轮轴线垂直偏斜的检验

对桥式起重机大车左右端车轮端面的垂直偏斜进行检验,代替车轮轴线的垂直偏斜的检验。

对于桥式起重机检验时,将桥架调整至水平位置,跨度方向偏斜不大于5mm

轮距方向不大于2mm调平的基准线为起重机车轮踏面,检测车轮端面的垂直偏斜,在车轮基准端面侧测量;

-

口

广

i不丰ff*4=-

_'

'

CM

f1

11

图11车轮垂直偏斜检验

1.样冲孔2.经纬仪

对二者的具体检测方法有三种:

方法1:

把磁力座垂直倾斜仪吸在车轮基准端面上,如图12所示(该图为检

测桥式起重机的示意图,检测门式起重机时类同)。

顺时针旋转百分尺,当听到百分尺棘轮响声时,记下百分尺读数,令其为a。

继续旋转百分尺,同时观察水平指示器,当水平指示器水平时,停止旋转,并记下百分尺读数,令其为b。

则a、b

两数读数之差与测量长度之比即为此项实测值。

Aft

图12方法1示意图

1、2垂直倾斜仪

方法2:

将矩形水平仪靠在车轮的基准端面上,下部垫塞尺使水平仪恢复水平,此时,所垫塞尺总厚度与测量长度之比即为此项实测值。

如图13所示(该图

为检测桥式起重机的示意图,检测门式起重机时类同)。

图13方法2示意图

1、2矩形水平仪

方法3:

适用于车轮轴承座为腹板镗孔式。

参见大车左右端车轮轴线水平偏斜的检验方法,得出各车轮测量点CD的第一次和第二次读数,然后计算偏斜值。

车轮6的轴线垂直偏斜为:

tga1=(d1d)/2(C1c)/2

桥式起重机大车左右端与轮轴线垂直偏斜值必须满足Owtga<

0.025,两端偏斜方向应相反,且只允许向外偏斜。

10、车轮同位差的检验

对桥式起重机车轮同位差进行检验

按车轮轴线水平偏斜检验方法确定一测量基准线,测出两车轮端面与基准线间的距离(车轮轴线的水平,垂直偏斜已测定)。

其距离差则为车轮同位差,如图14所示。

__L

—

E

iE

图14车轮同位差

在同一端梁上的车轮同位差,两个车轮时w2mm三个或三个以上车轮时w

3mm

11、反滚轮轨道面与主车轮轨道面间距离偏差的检验

对垂直反滚轮式单主梁门式起重机主梁上的反滚轮轨道面与主车轮轨道面间

距离偏差进行检验

按主梁跨中上拱度的检验要求将主梁摆放好,将水准仪放到适当位置。

测量部

位是跨中和两支腿中心大筋板处。

将卷尺抵放到主车轮轨道上或挂到反滚轮轨道上,用水准仪分别测得数值A1和A2。

则反滚轮轨道面与主车轮轨道面间距离偏差△a=(A-A2)-A,A为两轨道面间距离的公称尺寸。

见图15。

反滚轮轨道面与主车轮轨道面间距离偏差△A=2--6mm

12、小车轨道中心线与轨道梁腹板中心线偏差的检验

对桥式起重机小车轨道中心线与轨道梁腹板中心线偏差进行检验。

用150mn钢尺测量轨道底部尺寸,得出数值除以2为a值,轨道梁腹板厚度值除以

2为ai值。

再用钢尺分别测出X、Xi的值(见图16)。

则d=|(a+X)-(ai+Xi)|即为小车轨道中心线与轨道腹板中心线偏差的实测值。

a

二A

图16轨道中心线偏斜

实测值d应满足:

偏轨箱形梁Sv12时dws

12时d<

S12

单腹板梁及珩架梁d<

S/2

13、小车轨道局部平面度的检验

对桥式起重机小车轨道局部平面度进行检验

用刚性良好,四个车轮支承点平面度符合9级精度的模拟小车放在小车轨道上,在全长上移动,在任意位置上停止,用塞尺检查车轮踏面与轨道之间的间隙,在全长上取最大值△hr定为此项实测值。

见图17。

图17小车轨道局部平面度

1.模拟小车车轮2.小车轨道

实测值△hr<

0.001WC或厶hr<

0.001K,取二者较小值。

其中Wc小车基准(mr)K:

小车规距(mr)

14、小车车轮支承点高度差的检验

对桥式起重机小车车轮支承点高度差进行检验

将被测小车安放在标准轨道上(也可在平台上放置登高块来代替),然后用塞

尺检查每个车轮踏面与轨道之间的间隙△ht,即为小车车轮支承点高度差。

见图18

实测值△ht<

0.00067WC或Aht<

0.00067K,取二者较小值。

15、小车轨道水平直线度的检验

对桥小车轨道水平直线度进行检验

将等高支架放在主梁端部第一块大筋板处的轨道外侧,用©

0.49-0.52mm钢丝拉紧,然后用钢尺测量,见图19。

取测量值与等高支架之差的最大值b为全长水平直线度。

图19水平直线度

1.等高支架2、4.钢丝3.测量值

小车轨道的局部直线度用2m专用尺接触轨道侧,避开轨道接头,用塞尺测量间隙值,取最大值为局部水平直线度。

①小车轨道全长上的水平直线度应不超过:

当Si<

10m时,b=6mm

当Si>

10m时,b=[6+0.2(S1-10)]mm

且bmax=10mm.其中Si为小车轨道全长(m)

②小车轨道的局部直线度每米测量长度内,小车轨道中心线的偏差不大于1mm

16、小车规距偏差的检验

对桥式起重机小车规距偏差进行检验。

在跨中和跨端分别用钢卷尺测量,用测得的三个数量L1、L2、L3与轨距的公

称尺寸K之差,定为小车规距偏差值。

该向检测的示意图见20和图21。

1对正轨箱形梁:

在跨端处2mm

在跨中处:

当S<

19.5m时,1--5mm;

当S>

19.5m时,1--7mm=

2对偏轨箱形梁和桁架梁3mm

S为起重机跨度。

1r

II

L

产1

■

1

JL

图21双梁门式起重机小车规距偏差

17、同一截面小车轨道高度差的检验

对桥式起重机同一截面小车轨道高度差进行检验

1对于桥式起重机同一截面小车轨道高度差的检验方法:

将等高支架放在主梁

端部第一块大筋板处小车轨道上方,用©

0.49-0.52mm钢丝,将钢丝一端固定,另

一端悬挂15kg重锤用以拉紧钢丝,同时用钢尺测量两根主梁相应的大筋板的钢丝到轨顶的尺寸,测得的两个尺寸之差的最大值△h,定为此次实测值。

见图22。

当K<

2m时,△h<

3mrp

当2m<

K<

6.6m时,△h<

0.0015K;

当K>

10mm

18、导向轮对主车轮中心线对称度的检验

对桥式起重机大、小车采用水平导向轮的,对其导向轮(水平轮)与主车轮中心线的对称度进行检验,对于单主梁垂直反滚轮式起重机小车导向轮对主车轮中心线对称度的检验作为考核项目。

如图23所示,经四个导向轮拉通长的尼龙绳,用钢尺测量尼龙绳至主车轮的距离,所测数值分别为L1和L2,则|L1-L2I为实测值,即为导向轮对主车轮中心线的对称度。

|L1-L2|<

LZ产

产

¥

111

图23导向轮对主车轮的对称

1.导向轮2.主车轮3.尼龙线

19、小车车轮跨距偏差的检验

对桥式起重机小车车轮跨距偏差进行检验。

直接用盘尺测量出小车两车轮间的跨距K的偏差。

(3)检验标准

由小车轮量出的小车跨距K的偏差不大于2mm

20、小车车轮安装的检验

对桥式起重机小车车轮安装后,车轮轴线的水平偏斜、垂直偏斜进行检验。

参照大车左、右端车轮轴线水平偏斜、垂直偏斜的检验方法。

参照桥式起重机大车左、右端与轮轴线的水平偏斜、垂直偏斜的检验标准。

21、桥架对角线差的检验

对桥式起重机桥架对角线差进行检验。

对于桥式起重机桥架对角线的检验允许在大车运行机构组装前测量控制。

检验时,在车轮弯板处找出车轮中心(车轮轴向和径向中心线的交点),返到端梁上,作为测量基点。

然后用钢卷尺测量S、S长度(见图24),测值应考虑的修正值参见表&

如果桥式起重机在使用单位已安装完毕,这是需检测时,可采用投影法利用弯尺将测量点投影到轨道上进行检测,在此不详述了。

表8测量跨度采用的拉力值和修正值

(m

拉力值

(N)

钢盘尺截面尺寸(mm

10X0.25

13X0.2

15X0.2

05X0.25

修正值(mm

10.5;

10

150

2.0

1.0

13.5;

13

16.5;

16;

15.5

3.0

19.5;

19;

18.5

22.5;

22;

21.5

25.5;

25;

24.5

4.0

0.5

28.5;

28;

27.5

31.5;

31;

30.5

-0.5

34.5;

34;

33.5

-1.5

35

-2.0

40

-4.5

45

-8.0

50

-13.0

55

-1.0

-7.5

-18.0

60

-3.0

-5.0

-11.5

-25.5

•/

n

rs制

图24桥架对角线偏差

桥式起重机桥架|S1-S2I<

5mm

22、起重机跨度偏差的检验

对桥式起重机跨度偏差进行检验。

测量部位为大车两车轮的左端面或右端面,见图25。

以车轮两端面为基准,

用钢卷尺检测。

测量时,钢卷尺应自由下垂,不随风飘动,钢卷尺的拉力和测量修正值,按表8查取。

起重机的跨度偏差等于实测值加测量修正值和钢卷尺计量修正值与理论跨度之差。

如果一对车轮的两个端面测得不同数值时,取两者的平均值作为跨度的实测值。

S

51⑵

图25起重机跨度偏差

用这种测量方法测量时,应主要注意两个影响测量精度的因素,一是测点位置

的影响,二是盘尺变形的影响。

a.测点位置的影响。

测量跨度的测点位置,一般选在车轮水平直径部位或水平直径部位以下二分之一半径处测量。

由于车轮安装时存在垂直偏斜和水平偏斜误差的影响,就可能造成一定的测量误差,车轮直径越大,误差越大。

在二分之一水平直径测量,误差范围相对小些。

b.盘尺变形的影响。

用盘尺测量时,由于盘尺呈悬空状态,在自身重力作用下,呈二次抛物线形状。

为了实际测量,必须在盘尺两端施加拉力。

对于弹性材料,在拉力作用下必然会伸长,这就使得测量时盘尺刻度外移,即读出的数值比实际跨度小。

这个减小的数值用△Li表示,可用虎克定律计算:

△Li=_P丄(mm

E.F

式中P---弹簧秤的实际拉力(N);

L---