PLC温度控制系统Word下载.docx

《PLC温度控制系统Word下载.docx》由会员分享,可在线阅读,更多相关《PLC温度控制系统Word下载.docx(33页珍藏版)》请在冰豆网上搜索。

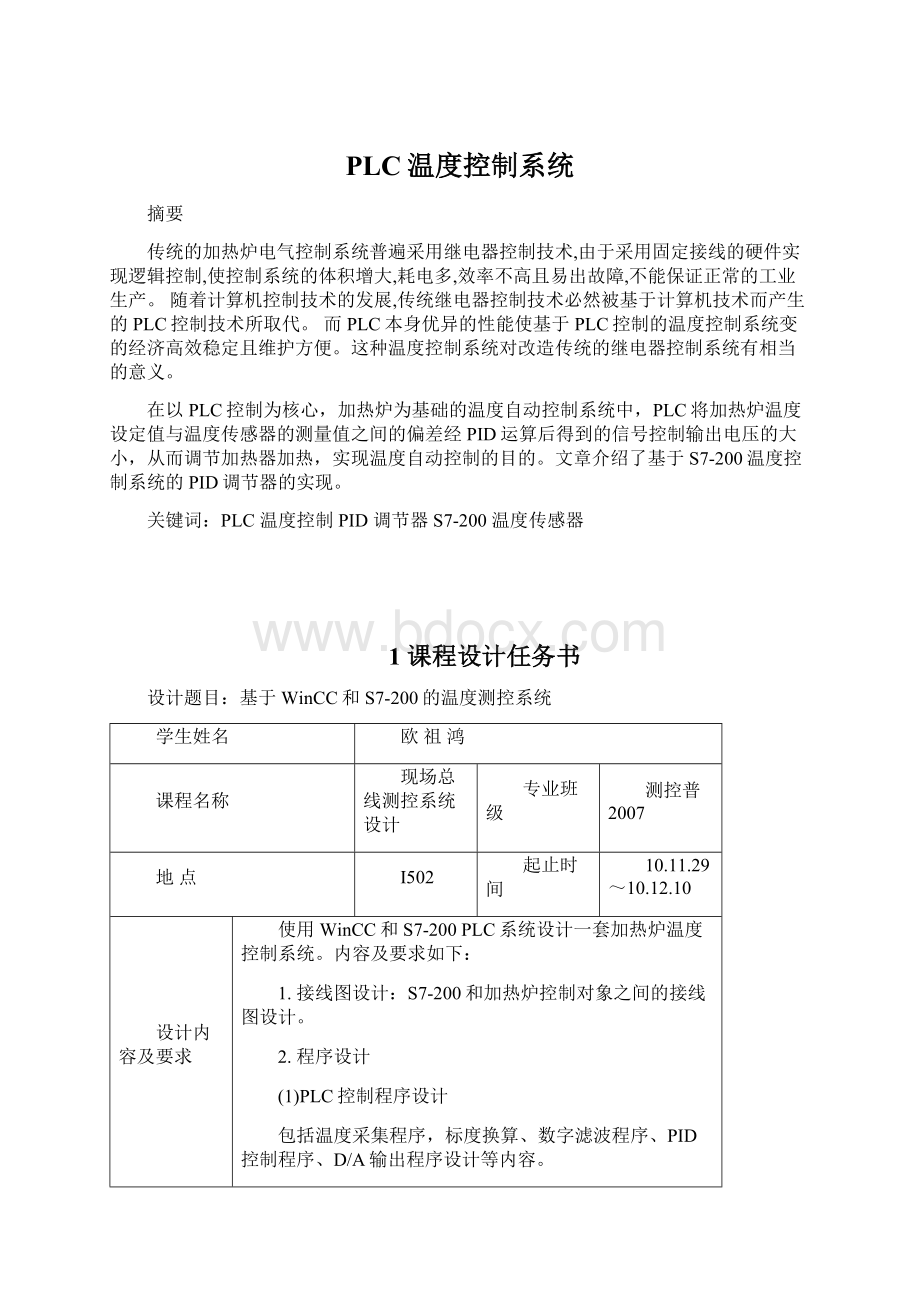

内容及要求如下:

1.接线图设计:

S7-200和加热炉控制对象之间的接线图设计。

2.程序设计

(1)PLC控制程序设计

包括温度采集程序,标度换算、数字滤波程序、PID控制程序、D/A输出程序设计等内容。

(2)WinCC组态设计

包括通信连接、变量组态、画面组态(温度控制回路相关参数的显示画面,温度趋势的显示画面,参数修改画面),变量连接等内容。

3.温度PID控制参数的整定

整定PID参数,分析不同PID对温度控制精度的影响。

设计

参数

技术指标:

1.温度采集精度:

0.5%

2.温度控制精度:

1%

进度

要求

第1天:

选题、讲解任务、S7-200基本应用;

第2天:

温度控制回路接线图设计、S7-200编程;

第3天:

数据采集程序、换算程序、数字滤波程序、输出程序设计与调试;

第4天:

PID程序设计与调试;

第5天:

WinCC基本应用培训与训练;

第6-7天:

WinCC温度控制变量组态、画面设计、通信连接等;

第8-9天:

温度控制系统WinCC与PLC联调;

第10天:

撰写设计报告和检查设计结果

参考资料

1.廖常初.S7-200/400PLC应用技术(第2版)[M].机械工业出版社.2008

2.西门子自动化与驱动集团.深入浅出西门子WinCCV6[M].北京航空航天大学出版社,2005.9

其它

说明

1.本表应在每次实施前一周由负责教师填写二份,院系审批后交院系办备案,一份由负责教师留用。

2.若填写内容较多可另纸附后。

3.一题多名学生共用的,在设计内容、参数、要求等方面应有所区别。

教研室主任:

指导教师:

胡文金、刘显荣

2010年11月26日

2温度控制对象

温度控制对象,在工业控制过程中,是相当重要的控制对象,因为温度直接的影响到了燃烧、化学反应、发酵、烘烤、蒸馏、浓度,结晶以及空气流动等物理的和化学的变化过程。

温度控制的不好很有可能引起严重的安全事故,产品质量和产量等一系列的问题。

温度控制是许多设备的重要的构成部分,它的功能是将温度控制在所需要的温度范围内,以利于进行工件的加工与处理。

不论是在生活中还是在工业生产过程中,温度的变化对生活、生产的某些细节环节都会造成不同程度的影响,所以适时地对温度进行控制具有重要的意义。

2.1功能特点与技术参数

实践证明温度对象的特点是:

时间常数大,滞后现象严重,反应在控制系统上,就是被控温度的变化滞后于调节器的输出。

我们知道热量的传递是需要一定时间的,温度上升的快慢与其热容量的大小有关,通常温度的上升与下降和时间的关系是一个指数曲线关系。

而产生滞后则与热量的传递过程有关,再者测温元件也有一定的惯性,这些都会产生滞后现象。

本次设计选用的是TKPLC—2型温度控制器,该温度控制器同样的具有滞后大和惯性大的特点。

该加热器用的是0V到5V的电压加热,

2.2控制手段

通过以上的分析,系统的总的滞后时间比较大,升温的滞后时间相对降温来说是比较小的。

因此,在PID调节中,要使系统的品质变好,除了加入适当的积分以消除静态误差外,还应该加强比例作用使调节更加灵敏,减小调节时间,同时还应该加入适当的微分作用,使系统的超调量减小。

3方案设计

主要是通过实验的需要选择硬件。

然后将选择的硬件组成控制系统,根据任务的要求选择西门子的S7-200的PLC,TKPLC-2型加热炉等硬件,硬件选择完成后,跟据所选择的硬件选择合适的软件进行程序设计,只有拥有完整的硬件和软件的系统才能所需要的功能。

下面就仔细的介绍在设计中运用到的硬件和软件。

3.1现场总线概述

目前世界上存在着大约四十余种现场总线,如法国的FIP,英国的ERA,德国西门子公司Siemens的ProfiBus,挪威的FINT,Echelon公司的LONWorks,PhenixContact公司的InterBus,RoberBosch公司的CAN,Rosemounr公司的HART,CarloGarazzi公司的Dupline,丹麦ProcessData公司的P-net,PeterHans公司的F-Mux,以及ASI(ActraturSensorInterface)、MODBus、SDS、Arcnet,国际标准组织-基金会现场总线FF:

FieldBusFoundation、WorldFIP、BitBus,美国的DeviceNet与ControlNet等等。

这些现场总线大都用于过程自动化、医药领域、加工制造、交通运输、国防、航天、农业和楼宇等领域,大概不到十种的总线占有80%左右的市场。

下面仔细的介绍九种比较常用的现场总线。

3.1.1基金会现场总线

这是以美国Fisher-Rousemount公司为首的联合了横河、ABB、西门子、英维斯等80家公司制定的ISP协议和以Honeywell公司为首的联合欧洲等地150余家公司制定的WorldFIP协议于1994年9月合并的。

该总线在过程自动化领域得到了广泛的应用,具有良好的发展前景。

基金会现场总线采用国际标准化组织ISO的开放化系统互联OSI的简化模型(1,2,7层),即物理层、数据链路层、应用层,另外增加了用户层。

FF分低速H1和高速H2两种通信速率,前者传输速率为31.25Kbit/秒,通信距离可达1900m,可支持总线供电和本质安全防爆环境。

后者传输速率为1Mbit/秒和2.5Mbit/秒,通信距离为750m和500m,支持双绞线、光缆和无线发射,协议符号IEC1158-2标准。

FF的物理媒介的传输信号采用曼切斯特编码。

3.1.2LonWorks总线

它由美国Echelon公司推出,并由Motorola、Toshiba公司共同倡导。

它采用ISO/OSI模型的全部7层通讯协议,采用面向对象的设计方法,通过网络变量把网络通信设计简化为参数设置。

支持双绞线、同轴电缆、光缆和红外线等多种通信介质,通讯速率从300bit/s至1.5M/s不等,直接通信距离可达2700m(78Kbit/s),被誉为通用控制网络。

Lonworks技术采用的LonTalk协议被封装到Neuron(神经元)的芯片中,并得以实现。

采用Lonworks技术和神经元芯片的产品,被广泛应用在楼宇自动化、家庭自动化、保安系统、办公设备、交通运输、工业过程控制等行业。

3.1.3Profibus总线

Profibus是德国标准(DIN19245)和欧洲标准(EN50170)的现场总线标准。

由PROFIBUS--DP、PROFIBUS-FMS、PROFIBUS-PA系列组成。

DP用于分散外设间高速数据传输,适用于加工自动化领域。

FMS适用于纺织、楼宇自动化、可编程控制器、低压开关等。

PA用于过程自动化的总线类型,服从IEC1158-2标准。

PROFIBUS支持主-从系统、纯主站系统、多主多从混合系统等几种传输方式。

PROFIBUS的传输速率为9.6Kbit/s至12Mbit/s,最大传输距离在9.6Kbit/s下为1200m,在12Mbit/s小为200m,可采用中继器延长至10km,传输介质为双绞线或者光缆,最多可挂接127个站点。

3.1.4CAN总线

最早由德国BOSCH公司推出,它广泛用于离散控制领域,其总线规范已被ISO国际标准组织制定为国际标准,得到了Intel、Motorola、NEC等公司的支持。

CAN协议分为二层:

物理层和数据链路层。

CAN的信号传输采用短帧结构,传输时间短,具有自动关闭功能,具有较强的抗干扰能力。

CAN支持多主工作方式,并采用了非破坏性总线仲裁技术,通过设置优先级来避免冲突,通讯距离最远可达10KM/5Kbps/s,通讯速率最高可达40M/1Mbp/s,网络节点数实际可达110个。

目前已有多家公司开发了符合CAN协议的通信芯片。

3.1.5HART总线

HART是HighwayAddressableRemoteTransducer的缩写,最早由Rosemount公司开发。

其特点是在现有模拟信号传输线上实现数字信号通信,属于模拟系统向数字系统转变的过渡产品。

其通信模型采用物理层、数据链路层和应用层三层,支持点对点主从应答方式和多点广播方式。

由于它采用模拟数字信号混和,难以开发通用的通信接口芯片。

HART能利用总线供电,可满足本质安全防爆的要求,并可用于由手持编程器与管理系统主机作为主设备的双主设备系统。

3.1.6CC-Link总线

CC-Link是Control&

CommunicationLink(控制与通信链路系统)的缩写,在1996年11月,由三菱电机为主导的多家公司推出,其增长势头迅猛,在亚洲占有较大份额。

在其系统中,可以将控制和信息数据同是以10Mbit/s高速传送至现场网络,具有性能卓越、使用简单、应用广泛、节省成本等优点。

其不仅解决了工业现场配线复杂的问题,同时具有优异的抗噪性能和兼容性。

CC-Link是一个以设备层为主的网络,同时也可覆盖较高层次的控制层和较低层次的传感层。

2005年7月CC-Link被中国国家标准委员会批准为中国国家标准指导性技术文件。

3.1.7WordFIP总线

WorkdFIP的北美部分与ISP合并为FF以后,WorldFIP的欧洲部分仍保持独立,总部设在法国。

其在欧洲市场占有重要地位,特别是在法国占有率大约为60%。

WorldFIP的特点是具有单一的总线结构来适用不同的应用领域的需求,而且没有任何网关或网桥,用软件的办法来解决高速和低速的衔接。

WorldFIP与FFHSE可以实现“透明联接”,并对FF的H1进行了技术拓展,如速率等。

在与IEC61158第一类型的连接方面,WorldFIP做得最好,走在世界前列。

3.1.8INTERBUS总线

INTERBUS是德国Phoenix公司推出的较早的现场总线,2000年2月成为国际标准IEC61158。

INTERBUS采用国际标准化组织ISO的开放化系统互联OSI的简化模型(1,2,7层),即物理层、数据链路层、应用层,具有强大的可靠性、可诊断性和易维护性。

其采用集总帧型的数据环通信,具有低速度、高效率的特点,并严格保证了数据传输的同步性和周期性;

该总线的实时性、抗干扰性和可维护性也非常出色。

INTERBUS广泛地应用到汽车、烟草、仓储、造纸、包装、食品等工业,成为国际现场总线的领先者。

3.1.9DeviceNet总线

DeviceNet是一种低成本的通信连接也是一种简单的网络解决方案,有着开放的网络标准。

DeviceNet具有的直接互联性不仅改善了设备间的通信而且提供了相当重要的设备级阵地功能。

DebiceNet基于CAN技术,传输率为125Kbit/s至500Kbit/s,每个网络的最大节点为64个,其通信模式为:

生产者/客户(Producer/Consumer),采用多信道广播信息发送方式。

位于DeviceNet网络上的设备可以自由连接或断开,不影响网上的其他设备,而且其设备的安装布线成本也较低。

DeviceNet总线的组织结构是OpenDeviceNetVendorAssociation(开放式设备网络供应商协会,简称“ODVA”)。

[1]

3.1.10PPI总线

本次设计使用的是西门子的PPI总线,PPI(点对点接口)是一种专为SIMATICS7-200而开发的集成接口。

PPI网络通常连接S7-200设备。

然而,其它SIMATICS7控制器(例如S7-300和S7-400)或操作员面板均可与PPI网络中的S7-200进行通讯。

PPI是一种主站-从站协议,通过该协议主站设备可向从站设备发送请求。

从站设备并不启动消息,而是一直等到主站设备发送请求或轮询响应。

通讯将通过常用的PPI连接来执行。

主站设备包括:

带有STEP7Micro/WIN的编程设备HMI设备(触摸面板、文本显示或操作员面板),从站设备包括:

S7-200CPU扩展机架(例如EM277)也可以通过编程将S7-200CPU作为PPI主站来激活。

PPI基于PROFIBUS标准(IEC61158和EN50170),并支持以下总线拓扑:

总线型星型使用PPI,可以建立最多包括32个主站的多主站网络:

可以与任何从站进行通讯的主站数量不受限制。

可以为主站分配从站。

可以使用RS-485中继器扩展PPI网络。

还可以将调制解调器连接至PPI网络。

可以为PPI建立多种组态:

单主站PPI网络、多主站PPI网络、复杂PPI网络、带有S7-300或S7-400的PPI网络。

3.2WinCC+S7-200温度控制系统的硬件组成

温度控制系统的主要硬件组成:

带有WinCC和有STEP7Micro/WIN软件的计算机、PLC、PPI数据线、TKPLC-2型加热炉。

下面是本次系统的硬件组成图,如图3.2.1所示。

TKPLC-2型加热炉,集成了加热炉驱动模块和加热炉变送器。

这样使硬件系统的组成更简单、更容易。

该系统是通过简单的闭环控制系统实现的。

由PLC控制的加热炉温度控制系统构成如图3.2.2所示,系统工作过程:

一是给定值(0~100℃)通过键盘输入PLC主机,再由PLC主机传递给数字量输出模块,控制固态继电器的开关状态,从而控制电阻炉的加热情况;

二是通过温度检测装置热电偶检测到的变换为电流信号的炉温值通过模拟量输入模块读入PLC主机,由PLC主机内部PID的程序与温度给定值相比较,对数字量输出模块进行下一度的控制。

其中PLC是整个系统的主控核心。

3.2.1S7-200PLC的选型

S7-200系列PLC是SIEMENS公司新推出的一种小型PLC。

它以紧凑的结构、良好的扩展性、强大的指令功能、低廉的价格,已经成为当代各种小型控制工程的理想控制器。

S7-200PLC包含了一个单独的S7-200CPU和各种可选择的扩展模块,可以十分方便地组成不同规模的控制器。

其控制规模可以从几点上到几百点。

S7-200PLC可以方便地组成PLC-PLC网络和微机-PLC网络,从而完成规模更大的工程。

S7-200的编程软件STEP7-Micro/WIN32可以方便地在Windows环境下对PLC编程、调试、监控,使得PLC的编程更加方便、快捷。

可以说,S7-200可以完美地满足各种小规模控制系统的要求。

S7-200有四种CPU,其性能差异很大。

这些性能直接影响到PLC的控制规模和PLC系统的配置。

目前S7-200系列PLC主要有CPU221、CPU222、CPU224和CPU226四种。

档次最低的是CPU221,其数字量输入点数有6点,数字量输出点数有4点,是控制规模最小的PLC。

档次最高的应属CPU226,CPU226集成了24点输入/16点输出,共有40个数字量I/O。

可连接七个扩展模块,最大扩展至248点数字量I/O点或35路模拟量I/O。

本次设计选用的是CPU226。

开关量I/O扩展模块当CPU的I/0点数不够用或需要进行特殊功能的控制时,就要进行I/O扩展,I/O扩展包括I/O点数的扩展和功能模块的扩展。

通常开关量I/O模块产品分3种类型:

输入模块,输出模块以及输入/输出模块。

为了保证PLC的工作可靠性,在输入模块中都采用提高可靠性的技术措施。

如光电隔离,输入保护(浪涌吸收器,旁路二极管,限流电阻),高频滤波,输入数据缓冲器等。

由于PLC要控制的对象有多种,因此输出模块也应根据负载进行选择,有直流输出块,交流输出模块和交直流输出模块。

按照输出开关器件种类不同又分为3种:

继电器输出型,晶体管输出型和双向晶闸管输出型。

这三种输出方式中,从输出响应速度来看,晶体管输出型最快,继电器输出型最差,晶闸管输出型居中;

若从与外部电路安全隔离角度看,继电器输出型最好。

在实际使用时,亦应仔细查看开关量I/O模块的技术特性,按照实际情况进行选择。

在S7-200中,单极性模拟量的输入/输出信号的数值范围是0-32000,双极性模拟信号的数值范围是-32000-+32000[2]。

3.2.2加热炉的选型

本次实验选用的加热炉为TKPLC-2型。

这种加热炉集成有驱动模块和温度变送器使用简单,只需将输入端和输出端分别接到PLC的输出模块和输入模块就可以了。

免去了硬件设计的麻烦。

TKPLC-2型加热炉,也具有惯性大,滞后大的特点,在实际控制过程的过程中会比较麻烦,而且该加热炉是靠周边环境自然降温,所以降温过程比较长。

不过通过改良PID调节的参数,能勉强控制好加热炉的温度,使得稳态误差和动态误差都能达到任务的要求。

3.3WinCC+S7-200温度控制系统的软件配置

本次设计使用的软件STEP7-Micro/WIN32和WinCC以及PCaccess,通过STEP7-Micro/WIN32编写PLC的程序,通过Wincc的组态实现对控制过程的控制和监视。

PLC与WinCC之间通过PPI总线实现通信,实时的监控加热炉的工作状态。

3.3.1STEP7-Micro/WIN32的介绍

STEP7-Micro/WIN32是西门子公司专为SIMATICS7-200系列可编程序控制器研制开发的编程软件,它是基于Windows的应用软件,功能强大,既可用于开发用户程序,又可实时监控用户程序的执行状态。

STEP7-Micro/WIN32编程软件的基本功能是协助用户完成应用软件的开发,其主要实现以下功能:

1)在脱机(离线)方式下创建用户程序,修改和编辑原有的用户程序。

在脱机方式时,计算机与PLC断开连接,此时能完成大部分的基本功能,如编程、编译、调试和系统组态等,但所有的程序和参数都只能存放在计算机的磁盘上。

2)在联机(在线)方式下可以对与计算机建立通信关系的PLC直接进行各种操作,如上载、下载用户程序和组态数据等。

3)在编辑程序的过程中进行语法检查,可以避免一些语法错误和数据类型方面的错误。

经语法检查后,梯形图中错误处的下方自动加红色波浪线,语句表的错误行前自动画上红色叉,且在错误处加上红色波浪线。

4)对用户程序进行文档管理,加密处理等。

5)设置PLC的工作方式、参数和运行监控等。

3.3.2WinCC的介绍

西门子公司的WinCC是WlndowsControIConter(视窗控制中心)的简称。

它集成了SCADA、组态、脚本(Script)语言和OPC等先进技术,为用户提供了Windows操作系统(W1ndows2000或XP)环境下使用各种通用软件的功能。

WinCC继承了西门子公司的全集成自动化(TIA)产品的技术先进和无缝集成的特点。

WinCC运行于个人计算机环境,可以与多种自动化设备及控制软件集成,具有丰富的设置项目、可视窗口和菜单选项,使用方式灵活,功能齐全。

用户在其友好的界面下进行组态、编程和数据管理,可形成所需的操作画面、监视画面、控制画面、报警画面、实时趋势曲线、历史趋势曲线和打印报表等。

它为操作者提供了图文并茂、形象直观的操作环境,不仅缩短了软件设计周期,而且提高了工作效率。

WinCC的另一个特点在于其整体开放性,它可以方便地与各种软件和用户程序组合在一起,建立友好的人机界面,满足实际需要。

用户也可将WinCC作为系统扩展的基础,通过开放式接口,开发其自身需要的应用系统。

3.3.3PCACCESS的介绍

西门子最新推出的PCAccess软件是专用于S7-200PLC的OPCServer(服务器)软件,它向OPC客户端提供数据信息,可以与任何标准的OPCClient(客户端)通讯。

PCAccess软件自带OPC客户测试端,用户可以方便的检测其项目的通讯及配置的正确性。

OPC作为一种工业标准,提供了工业环境中信息交换的统一标准软件接口,数据用户不用再为不同厂家的数据源开发驱动或服务程序。

OPC将数据来源提供的数据以标准方式传输至任何客户机应用程序。

OPC(用于进程控制的OLE)是一种开放式系统接口标准,可允许在自动化/PLC应用、现场设备和基于PC的应用程序(例如HMI或办公室应用程序)之间进行简单的标准化数据交换。

定义工业环境中各种不同应用程序的信息交换,它工作于应用程序的下方。

您可以在PC机上监控、调用和处理可编程控制器的数据和事件。

PCAccess可以用于连接西门子,或者第三方的支持OPC技术的上位软件。

PCAccess可以通过如下硬件连接与S7-200通讯:

通过PC/PPI电缆(USB/PPI电缆)连接PC机上的USB口和S7-200、通过PC/PPI电缆(RS-232/PPI电缆)连接PC机上的串行COM口和S7-200、通过西门子通讯处理器(CP)卡和MPI电缆连接S7-200、通过PC机上安装的调制解调器(Modem)连接S7-200上的EM241模块、通过以太网连接S7-200上的CP243-1或CP243-1IT模块,上述S7-200的通讯口可以是CPU通讯口,也可以是EM277的通讯口。

PCAccess所支持的协议:

PPI(通过RS-232PPI和USB/PPI电缆)、MPI(通过相关的CP卡)、Profibus-DP(通过CP卡)、S7协议(以太网)、Modems(内部的或外部的,使用TAPI驱动器)。

所有协议允许同时有8个PLC连接,一个PLC通讯口允许有4个PC机的连接,其中一个连接预留给Micro/WIN,PCAccess与Micro/WIN可以同时访问CPU,支持S7-200所有内存数据类型。

3.4WinCC+S7-200温度控制系统的网络结构

WinCC和S7-200的网络连接,只要是通过RS232或USB接口进行数据传输。

数据传输速率在1.2kbps至115.2kbps之间。

WinCC和S7-200的网络连接是点对点的连接,遵循PPI的通信协议,网络结构主要有3种:

单主站PPI网络、多主站PPI网络、复杂PPI网络。

下面就将各种网络结构进行详细的介绍。

3.4.1单主站PPI网络

通常,单主站PPI网络由以下组件组成:

带有STEP7-Micro/WIN的编程设备/PC或作为主站设备的HMI设备(面板),作为从站设备的一个或多个S7-200。

单主站PPI网络结构组成如图3.4.1所示。

3.4.2多主站PPI网络

PPI网络还有构成多主站网络结构,是由多台主站计算机或者HMI设备组成的网络连接结构。

利用这种网络结构我们可以组态一个包含多个主站设备的PPI网络,这些设备可以作为从站设备与一个或多个S7-200进行通讯。

每个主站(编程设备/PC或面板)均可以与网络中的每个从站交换数据。

多主站网络原理如图3.4.2所示。